某型航空发动机轴承座数控磨削工艺研究

邓 旬 王 斌 黄金秋

(沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

轴承座类零件是某型航空发动机的主要承力部件,其材料为铸造钛合金。受零件自身结构刚性影响,加工后极易产生变形,同时,其与轴承配合的精密内孔因尺寸公差小(Φ180±0.009)mm,一次加工合格率极低,一直是限制零件生产效率和质量的瓶颈问题。在以往的研究中,大多针对零件加工的工艺路线、加工余量、工装等进行改进,而在加工工艺方法上主要采用车削加工。该文主要以磨削加工为切入点,对磨削工具及参数进行试验,掌握钛合金轴承座零件磨削技术,以磨加工代替车加工使精度控制更高,提高表面质量。

1 研究内容

该研究借助BerthiesTVU1400/80T立式车磨复合机床,依托轴承座零件,通过磨削工具选择、磨削余量试验、加工参数试验,最终总结出轴承座类零件车磨复合加工工艺,提高零件加工质量。

2 技术方案

2.1 轴承座磨削加工工序选择

由于磨削加工相比车加工易获得较高的尺寸精度和表面粗糙度,其更适合轴承座类零件的精密加工轴承座类零件的标准工艺流程已基本固化,从工艺路线中可初步确定采用磨削加工的工序。

轴承座类零件工艺路线:毛料—粗车加工—半精车加工—精车加工—钻孔—铣加工—精修基准—精车轴承配合尺寸—荧光检查—最终检验。

从工艺路线中可以看出,精修基准工序加工后的平面度是影响轴承精密配合尺寸一次加工合格的关键因素,而受零件结构、走刀路径、工艺方法影响,基准面平面度始终无法控制到0.02mm以内,导致后续根据其进行基准面车加工精密止口后,经常产生装夹变形,无法满足(Φ180±0.009)mm的尺寸公差要求。因此优先对精修基准工序采用磨加工的工艺方法进行优化。

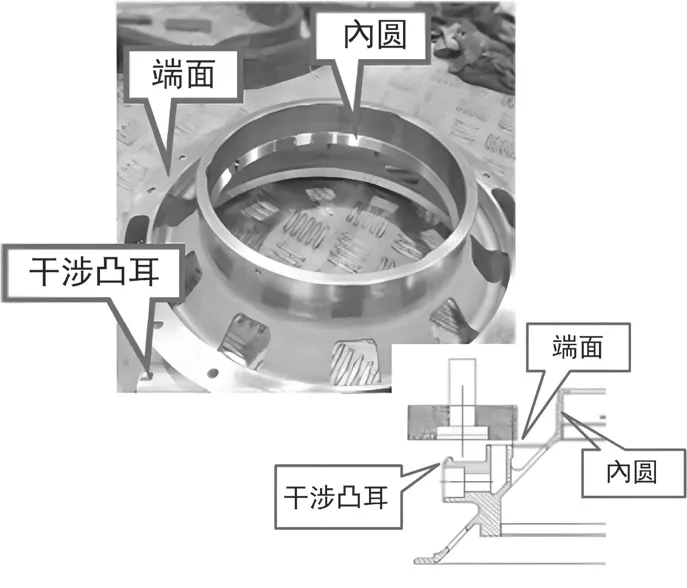

工艺要求精修基准后平面度不大于0.02mm,着色面积100%,表面粗糙度Ra0.8。由于加工表面存在多处孔及型槽结构,如图1所示,车加工时处于断屑切削的状态,加工后无法满足上述条件,须操作者用油石进行手动研磨。不但加工效率低且劳动强度大,质量稳定性差。

图1 轴承座零件车加工后着色状态及表面粗糙度

2.2 磨削工艺设计

在确定具体需要磨削的工序及部位后,对初始的磨削工艺方案进行设计,主要包括以下几个方面。

进港航行A轮先从外海进入上海港北槽深水航道,途经圆圆沙警戒区、外高桥航道和外高桥沿岸航道,见图1。北槽深水航道为人工疏浚航道,总长43 n mile,海图水深为12.5 m,D12灯浮上下游的航道底宽分别为350 m和400 m,设标宽度分别为500 m和550 m。D13灯浮上游为往复流,D13灯浮下游为旋转流。

轴承座材料为钛合金,该材料耐热性好,但是导热性能差,导致磨削区温度过热,产生烧伤、裂纹等现象。同时高温促进材料活性,导致钛屑在砂轮上严重黏附,破坏砂轮耐用度。因此钛合金是一种磨削性能较差的金属。初步拟定采用绿碳化硅砂轮进行试验,该材料导热性好,可用于加工钛合金;粒度选择F60,组织疏松,硬度为中软,以上三个参数的设置均是为了防止钛合金的磨削烧伤。

轴承座基准面主要磨削部位如图2所示。磨削时因外部有凸耳干涉,所以必须选择单面凹砂轮。因空间较开阔,其尺寸大小无限制。但砂轮直径越大,磨削时与零件接触面积越大,不利于冷却,易造成磨削烧伤,因此在条件允许的情况下应尽量缩小砂轮直径。受砂轮芯轴尺寸限制,砂轮最小直径须大于Φ100mm,初次试验砂轮直径暂定Φ120mm。在端面磨削时,将砂轮底面修整出一个2°的角度,以减少砂轮与零件的接触面积。

图2 零件磨削部位示意图

由于磨削相比车削加工效率要低,因此,精修基准工序大部分余量采用车加工的工艺方法去除,端面剩余0.1mm的余量最终采用磨削的工艺方法去除,为防止产生磨削热,应尽量减缓工件转速,缩小每层的磨削深度。初始拟定工件转速30m/s,磨削深度0.002mm/r。砂轮转速选择25m/s。由于加工余量较小,因此省去粗磨部分,直接进行精磨加工。在停止磨削时,需要光磨1~4个行程或一定时间,消除零件和机床弹性变形引起的误差。

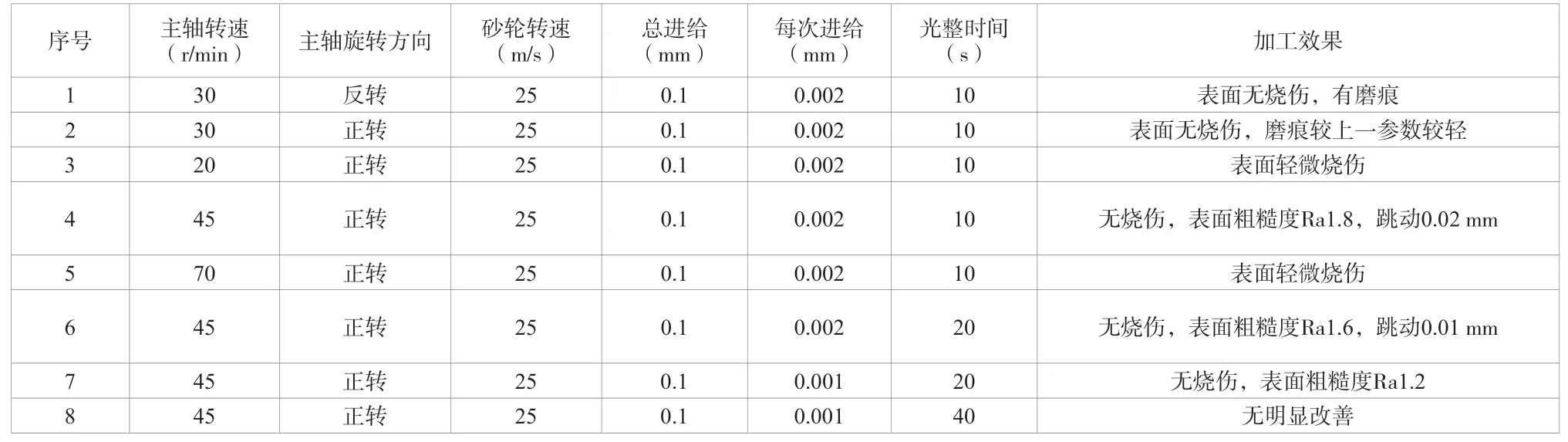

按照初始设定的参数对零件进行试验,保证冷却充足,加工后对零件表面烧伤情况进行观察并采用粗糙度仪、千分表对表面粗糙度及跳动进行测量,结合试验效果逐步对主轴转速、主轴旋转方向、进给量以及光整时间进行调整,不断优化零件加工状态。具体见表1。

表1 第一轮端面试验数据

从磨加工试验结果可以看出,在一定的磨削参数下,钛合金零件表面的烧伤现象可以得到控制且磨加工后零件表面跳动相比车加工要好,但是零件加工后的表面光度达不到Ra0.8,分析原因为砂轮粒度太粗,组织过为疏松有关。计划下一轮试验中适当增加砂轮粒度。

本轮端面磨削经验小结:1)顺磨(主轴正转)比逆磨(主轴反转)能获得更好的表面粗糙度;2)适当加快零件转速有利于提高表面粗糙度;3)零件转速过低或过高都易造成烧伤;4)降低每次进给,增加光整时间可减小端面跳动,提高表面粗糙度。

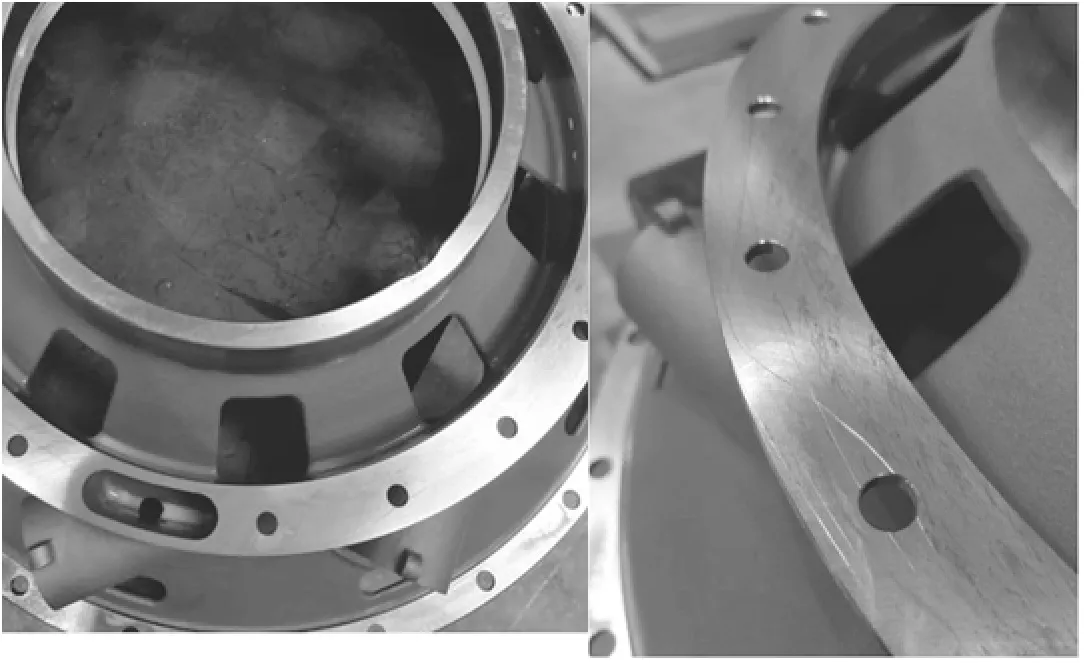

第二轮试验使用砂轮为在第一次试验数据的基础上,对砂轮粒度进行了改进。砂轮粒度由60#分别提高至80#和120#,组织相比之前较为紧密,形状仍为单面凹砂轮。试验数据如表2所示。

表2 第二轮试验数据

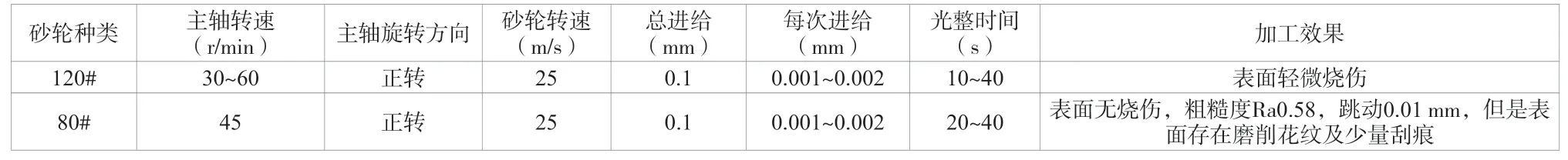

从第二轮试验结果可以看出,120#砂轮在多组参数的条件下均产生了轻微烧伤,表明该种粒度的砂轮不适合磨削钛合金,其组织较细密,碎屑容易堵塞砂轮,造成磨削温度过高,烧伤零件,卸下砂轮后发现砂轮底面气孔已被堵塞发黑。由于砂轮重新进行修整后仍产生烧伤零件的现象,因此,放弃120#砂轮的后续磨削试验。

而80#砂轮与120#砂轮相比,其对本零件的磨削性能更为突出,在每层下屑量0.001mm,光整时间40s的情况下,其加工后零件表面粗糙度可达Ra0.58,满足工艺中Ra0.8的要求且零件无烧伤迹象。卸下砂轮后观察砂轮底面颜色正常,无磨屑堵塞气孔。零件端面跳动0.01mm,着色面积可达100%,满足零件加工需求。但是磨削后表面还存在磨削花纹及少量刮痕,如图3所示。经过分析,可能有两点原因造成该种情况。1)冷却不足:加工过程中存在冷却液浇注不到位、压力低、不能及时带走磨屑的情况,划伤零件表面。后续将冷却液入射角度及与砂轮距离进行了调整,对接触部位进行直接冷却,但加工后表面刮痕的情况无明显改善。2)砂轮硬度低:考虑砂轮硬度较低(试验砂轮硬度均为,中软1级),磨料容易从砂轮上脱落,磨料脱落时划伤零件表面且磨削过程中砂轮损耗较快,须经常进行修整,造成加工效率低。后续将对砂轮硬度或材质进行改进。

图3 80#绿碳化硅磨削后示意图

在前两轮试验的基础上,第三轮试验对砂轮的磨料进行了改进,磨料由绿碳化硅改为CBN(立方氮化硼),CBN是一种超硬磨料,在钛合金磨削过程中能够保持锋利,损耗极小。其余砂轮参数与前期试验后的结果保持一致。其试验结果如表3所示。

经过多组参数的试验,其表面虽未烧伤,但是加工后均出现圆状斑点,斑点未凸出零件表面,如图4所示。经过分析,造成这种情况的原因为高温磨屑未及时排出,黏接到了零件表面。

图4 CBN砂轮磨削后示意图

由于CBN砂轮因其磨料硬度较高,无法利用机床自带的金刚笔对其进行修整,因此在端面磨削时,其砂轮角度为0°,而绿碳化硅砂轮底面会修整出2°的角度。因此造成CBN砂轮磨削时与零件接触面较大,冷却不到位,磨屑不易排出,黏到零件表面形成圆形斑点。

为解决这一问题,对CBN砂轮的尺寸重新进行了调整,将砂轮直径从Φ120mm调整至Φ106mm,其单边宽度从10mm降低至3mm,大幅减少了磨削时的接触面积,即使在不修整砂轮底面角度情况下,也能达到同样的磨削效果。

采用改进后的CBN砂轮按表3参数进行试验,经过验证,改进后的CBN砂轮加工后零件表面无烧伤、划痕、斑点等问题,表面状态如图5所示,表面粗糙度可达Ra0.36,端面跳动0.008mm,零件表面着色面积达100%,满足工艺要求。且多次上刀后表面一致性好,无须修整砂轮,大幅提高了磨削效率。

图5 改进后CBN砂轮磨削后示意图

表3 第三轮试验数据

结论:改进后的CBN砂轮在适当的参数条件下适宜钛合金轴承座零件的端面磨削且质量稳定性高,可以作为批产零件使用的砂轮进行磨削。

2.3 成果固化、推广

经过对轴承座零件多轮的磨削试验,其端面磨加工技术已经较为成熟,磨削工具、参数均可实现固化。而从轴承座零件实际状态来讲,其基准面的平面度是影响精密尺寸(Φ180±0.009)mm的重要因素,可将端面磨应用到现场生产中。

经过评审,对现场30台轴承座的零件进行“精修小端基准”工序的车磨复合工艺试验,同时对现场该30台轴承座的加工状态进行跟踪,在精修小端基准工序加工后,零件端面平面度在0.006mm~0.01mm,以该平面作为加工基准对其精密尺寸(Φ180±0.009)mm进行加工,加工后无装夹变形,尺寸合格率大幅提升,能够满足生产需求。

3 结论

该文对钛合金轴承座零件磨削工具以及磨加工参数进行多轮试验和改进,最终摸索出一套质量稳定的车磨复合加工工艺用以指导现场生产,为钛合金轴承座类家族零件的加工工艺突破指明了新的方向。