充电桩IK10冲击仿真与试验对标研究

袁鹏飞 江丙云 刘俊磊

摘要: 为研究某交流充电桩IK10冲击仿真结果与试验结果的差异性,用ANSA创建交流充电桩IK10冲击仿真模型。将该模型文件导入Abaqus中进行仿真计算,得到冲击头的加速度曲线、冲击头的侵入位移曲线、桩体与地面之间的反作用力曲线,再对交流充电桩进行IK10冲击试验,将得到的数据与仿真结果进行对比,发现二者的数据误差约为10%,在可接受的误差范围内,可以为同类产品的研发提供参考。

关键词: 充电桩; IK10冲击; 加速度; 侵入位移; 反作用力; 对标

中图分类号: U491.8;TM910.6文献标志码: B

Research of charging pile IK10 impact simulation

and test comparison

YUAN Pengfei JIANG Bingyun LIU Junlei

(1. Guochuang Mobile Energy Innovation Center (Jiangsu) Co., Ltd., Changzhou 213000, Jiangsu, China;

2. Wanbang Digital Energy Co., Ltd, Changzhou 213000, Jiangsu, China)

Abstract: In order to study the difference between the simulation results and the test results of IK10 impact of an AC pile, ANSA is used to create the simulation model of IK10 impact of a charging pile, and the model file is imported into Abaqus for simulation calculation. The acceleration curve, the intrusion displacement curve of impactor, and the reaction force curve between pile and ground are obtained. The IK10 impact test on the charging pile is carried out, and the simulation results and the test results is compared. There is a deviation of about 10%, which belongs to the acceptable range. It can provide reference for research and development of similar product.

Key words: charge pile; IK10 impact; acceleration; intrusion displacement; reaction force; comparison

基金项目: 国家重点研发计划(2018YFB0106300)

作者简介: 袁鹏飞(1988—),男,河南舞阳人,工程师,硕士,研究方向为充电设备和汽车仿真,(E-mail)ypf.1059566@163.com0引言

汽车产业在人们的生产生活中扮演着重要角色。作为一种清洁能源,电能正在逐渐取代石油作为汽车的动力来源,这也是节能减排与改善地球环境的必然趋势[1]。目前,很多国家都在积极致力于电动汽车的研发与生产,我国的电动汽车行业发展速度较快。

国家大力支持新能源汽车的发展,积极支持其配套设施建设[2],预计会投入超过600亿元人民币进行充电桩建设,其中充电设备的投入占比至少为1/4[3]。如此大的市场份额,促使各个企业在充电桩产品研发过程中投入大量精力。只有研发出安全且性能优异的充电桩,企业才能在日趋激烈的竞争中立于不败之地。

1IK沖击

IK即电器设备外壳对外界机械碰撞的防护等级,是充电桩的一项重要测试项目,在充电桩的安全评估方面至关重要。在充电桩的研发过程中必须进行IK冲击仿真。

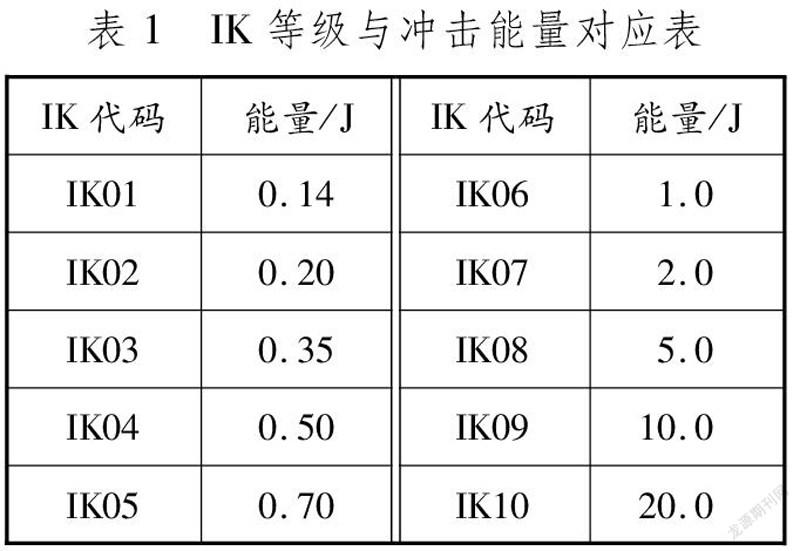

本文对充电桩进行IK10(即以5 kg的钢球或半球体冲击头,在0.4 m的高度竖直下落到目标物表面,冲击能量为20 J)冲击仿真,并在充电桩制造完成后进行IK10冲击试验,将结果进行对标,校正仿真参数,以应用到其他同类产品的研发中。IK等级与冲击能量对应见表1。

2显式动力学仿真

仿真过程由前处理、计算、后处理等3个步骤组成。前处理包括几何数据处理、网格划分、创建连接和边界条件、施加载荷,计算是对仿真模型运行求解得到结果,后处理是将计算结果以云图、曲线、等值线等形式展示出来。

作为一款世界通用的工程仿真软件,Abaqus常用的仿真计算方法有隐式算法和显式动力学算法。其中,显式动力学算法适于求解复杂的非线性动力学问题和准静态问题,特别适用于模拟瞬时的动态过程,如冲击和爆炸问题[4]。

显式动力学应用中心差分法对方程进行显式时间积分,应用一个增量步的动力学条件,计算下一个增量步的动力学条件。在显式算法中,质量矩阵总是采用对角矩阵或者集中质量矩阵,所以求解加速度简单,不需要求解联立方程[5-6]。

显式动力学算法最大的优点是有较好的稳定性,不用直接求解切线刚度,不需要进行平衡迭代,计算速度快,时间步长只要取得足够小,一般不存在收敛性问题,因此需要的内存也比隐式算法少。

3有限元模型的建立

3.1网格划分

充电桩由装饰盖、中盖、底壳、灯条、PCB组件等组成,由于各部件结构比较复杂,使用ANSA软件将这些部件划分为四面体网格。为减少计算时间,保证一定的计算精度,本文的网格平均尺寸为5 mm,得到的仿真模型的节点总数约为77 500个,单元总数约为239 700个。

3.2材料与属性

本文研究的是IK冲击仿真,属于瞬态过程,需要输入材料在不同应变率下的拉伸应力-应变数据(见图1)。对于缺失的材料参数,可由材料供应商提供或委外测试。

在ANSA中创建3个材料:PC+ASA、FR4、PC,材料信息包括密度、泊松比、弹性模量和拉伸应力-应变数据。装饰盖、中盖、底壳的材质均为PC+ASA,PCB组件材质为FR4,灯条材质为PC。由于冲击头在整个冲击过程中不发生变形,因此冲击头采用刚体建模,对其余各部件赋予材料和属性,均采用SOLID SECTION属性,材料信息见表2。

3.3模型建立

交流充电桩的塑胶部件之间,以及PCB板组件与底壳之间都通过螺栓连接,本文采用刚性Coupling单元模拟螺栓连接,采用刚性板模拟刚性地面。在冲击试验中不需要考虑冲击头的变形,因此用刚体球模拟半球形冲击头[7],在刚体球的中心位置设置加速度传感器单元,刚体球的质量为5 kg,刚体球与桩体之间创建面面接触,其他部件之间创建全局自动接触,全局接触的滑动摩擦因数设为0.2,图2为冲击仿真模型和局部细节示意。

3.4边界条件

将充电桩平放于固定的刚性板上,为减少仿真计算时间,在ANSA中将刚体球放置在桩体上表面2 mm的位置。根据自由落体运动知识和能量守恒定律,通过式(1)换算得到刚体球自由下落到桩体表面时的速度,即

mgh=mv2/2 (1)

式中:m为刚体球的质量,kg;g为重力加速度,m/s2;h为跌落高度,m;v为刚体球撞击桩体表面时的速度,m/s。

给刚体球施加竖直向下2.8 m/s的初速度,模拟其从0.4 m的高度自由下落到充电桩表面的过程。

3.5计算及结果后处理

在ANSA中设置好仿真模型,导出以.inp结尾的计算文件,然后打开Abaqus求解器求解界面(DOS窗口),用Abaqus JOB=文件名.inp命令进入计算环节[8]。Abaqus求解器计算完成后,可在META中直接读取.odb结果文件。仿真结果显示,桩体的最大应变约为10.796%,位于装饰盖和中盖与钢体球接触的区域,小于其材料PC+ASA的断裂伸长率42.6%。因此,装饰盖和中盖等塑胶部件的破损、开裂风险较小。通过META提取刚体球的加速度随时间的变化曲线、刚体球的侵入位移随时间的变化曲线、桩体与地面间的反作用力随时间变化的曲线等信息,图3为IK10冲击仿真充电桩外壳的应变云图。

4IK10冲击试验

对充电桩进行IK10冲击试验,冲击试验装置示意见图4。将充电桩自由放置在水平放置的钢板基座上,在基座底部设置一个测力传感器(见图5),用于捕捉在冲击作用下充电桩与刚板基座间的作用力随时间的变化历程。

将质量为5 kg的半球状冲击头安装在落锤台架上,冲击头位于充电桩上部0.4 m处(考虑到竖直滑轨存在一定的阻尼,所以冲击头的高度会稍大于0.4 m)。冲击头沿着滑轨下落,保证冲击方向竖直向下。在冲击头的中心位置设置2个加速度传感器(见图6),用于捕捉冲击头在冲击过程的加速度随时间的变化历程。测力传感器和加速度传感器连接到数据采集设备(见图7),采用高速摄像机记录整个冲击过程。试验前在充电桩的装饰盖上喷一层白色自喷漆,以便标记冲击的位置。

5IK10冲击试验结果

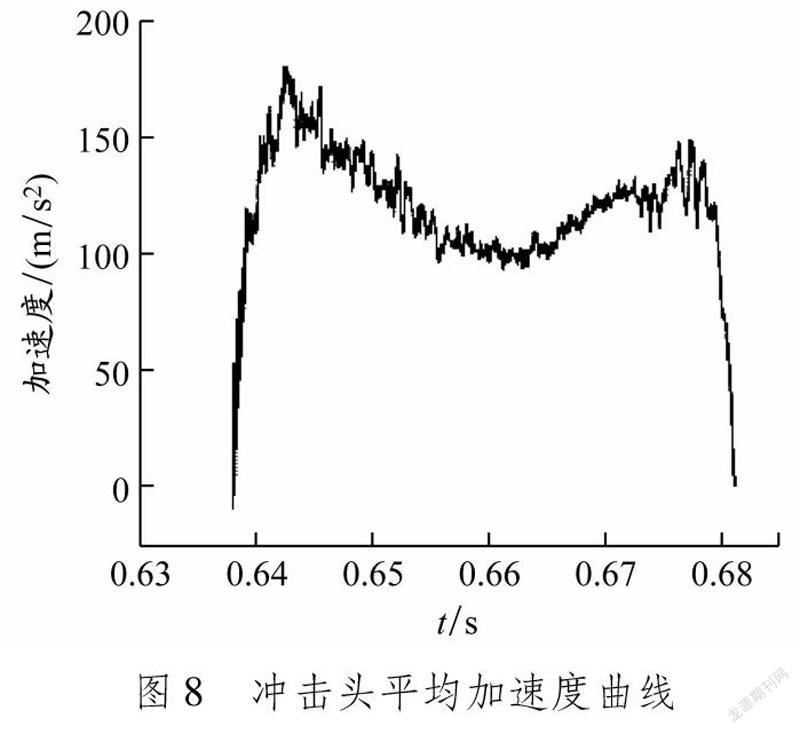

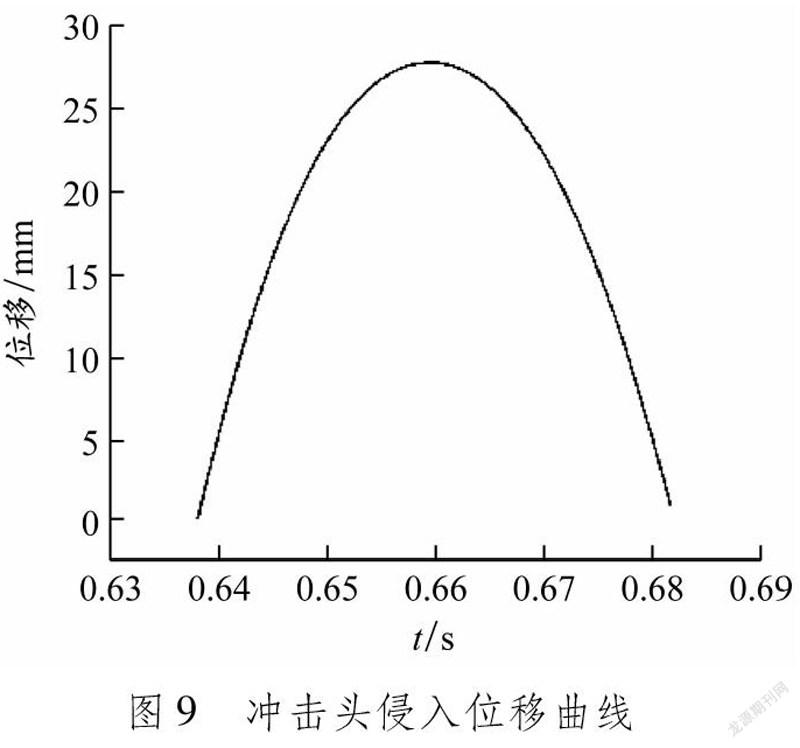

试验得到冲击头的2个加速度传感器的平均值随时间变化的曲线见图8,冲击头侵入位移随时间变化的曲线见图9,底部力传感器捕捉的桩体与刚板基座之间的作用力随时间变化的曲线见图10。

6仿真与试验结果对比

充电桩IK10冲击试验结果显示桩体没有出现破损、裂缝、脱落等现象,与仿真结果一致。冲击试验得到的原始加速度数据存在许多尖峰,对其进行滤波处理,可得到比較符合实际的加速度曲线。滤波后的冲击头加速度曲线见图11。

冲击头加速度的试验与仿真结果对比见图12。由于仿真计算中冲击头只有1次冲击充电桩的过程,没有发生回落并与充电桩的二次接触,因此仿真的加速度曲线只有1个峰值。试验中冲击头反弹后回落,再次与充电桩接触,因此出现2个较大的加速度峰值。本次只对比第一个加速度峰值的结果。试验从冲击头开始下落的时刻开始计时,而仿真从冲击头即将接触充电桩时开始计时,因此图13中仿真的加速度曲线是将时间轴平移得到的。

由图12可知,冲击测试得到的冲击头的平均加速度最大值约为169.09 m/s2,冲击仿真得到的冲击头最大加速度约为161.28 m/s2,且加速度曲线的趋势也很接近,二者的误差保持在合理误差范围(10%)内,说明仿真结果与测试结果有很好的一致性。

冲击头的最大侵入位移仿真和试验示意见图13,二者结果对比见图14,其中仿真结果曲线通过时间轴平移得到。由图14可知,冲击测试中冲击头的最大侵入位移约为27.8 mm,冲击仿真中冲击头的最大侵入位移约为25.9 mm,仿真误差保持在合理误差范围(10%)内,说明仿真结果与测试结果有很好的一致性。需要注意,仿真的冲击过程时间比试验的冲击时间偏短。

图15为桩体与刚性地面间的反作用力的试验与仿真结果对比。与加速度的曲线类似,试验中由于冲击头的反弹回落,出现多个反作用力的峰值,本文只对比冲击头与桩体第一次接触时的反作用力,仿真结果曲线通过时间轴平移得到。

由图15可知,冲击测试的桩体与刚性地面间的反作用力约为2 125.9 N,仿真得到的反作用力约为2 001.0 N,二者的误差保持在合理误差范围(10%)内,说明仿真结果与测试结果有很好的一致性。

7结束语

对某款交流充电桩进行IK10冲击仿真和试验,发现桩体破坏和开裂的风险均较小。为更精细化地对比仿真与试验结果,分别提取冲击头的加速度变化曲线、侵入位移变化曲线、充电桩与刚性地面间的作用力变化曲线。对比3种曲线发现,曲线趋势基本一致,数值偏差保持在可接受的误差范围(10%)内,证明该仿真方法在评估充电桩IK10冲击性能方面有很好的参考性。参考文献:

[1]王旭, 齐向东. 电动汽车智能充电桩的设计与研究[J]. 机电工程, 2014, 31(3): 393-396. DOI: 10.3969/j.issn.1001-4551.2014.03.027.

[2]吴春阳, 黎灿兵, 杜力, 等. 电动汽车充电设施规划方法[J]. 电力系统自动化, 2010, 34(24): 36-39.

[3]刘康华, 张会, 韩娟娟. 交直流一体充电桩的结构设计[J]. 科學技术创新, 2018(35): 158-160.

[4]石亦平, 周玉蓉. Abaqus有限元分析实例详解[M]. 北京: 机械工业出版社, 2008: 7-8.

[5]SHERWOOD J A, FROST C C. Constitutive modeling and simulation of energy absorbing polyurethane foam under impact loading[J]. Polymer Engineering and Science, 1992, 32(16): 1138-1146.

[6]曾翔. 冲击和快速加载作用下钢筋混凝土梁柱构件性能试验与数值模拟研究[D]. 长沙: 湖南大学, 2014.

[7]朱东俊, 葛亮, 刘莹, 等. 基于Abaqus的复合材料板冲击特性分析[J]. 计算机辅助工程, 2013, 22(S2): 21-25.

[8]刘明卓. 基于Abaqus的汽车座椅塑料件有限元分析与结构优化[J]. 塑料工程学报, 2011, 18(4): 116-119. DOI:10.3969/j.issn.1007-2012.2011.04.023.(编辑陈锋杰)