不同粒径级配的透水混凝土抗压强度分析

谢汉康,蔡清池,卢 煜

(宁德师范学院 信息与机电工程学院,福建 宁德 352100)

随着气候的剧烈变化,暴雨和高温天气等极端气候对人类的影响越来越显著.为更好地提升城市的韧性,我国于2015年大力推广海绵城市建设.道路作为城市交通的载体,在提升城市韧性上具有重要的作用.然而传统道路因多为混凝土路面,不利于雨水的及时下渗,在暴雨天气下容易产生洪涝灾害.为改善传统道路的不足,近10年来透水混凝土在国内外得以广泛的推广和使用[1-4].

透水性混凝土是采用较大粒径的砂子做为粗骨料,混合水泥和胶结剂共同制备而成的一种大孔隙的透气、透水混凝土.作为一种新的环保型、生态型的道路材料,已经日益受到人们的关注.杨婷惠[5]通过对900多块透水混凝土采用不同的配合比,并进行抗压强度试验,根据试验数据拟合分析认为在考虑混凝土抗压强度时,不同种类的粗骨料(碎石、卵石)有着不同的最佳粒径,并基于不同最佳粗骨料粒径下确定了水泥的最佳掺量.蒋正武等[6]认为骨料级配和类型、骨灰比、水灰比、外加剂以及拌和工艺对于透水混凝土的孔隙率、透水系数与抗压强度有着关键的影响.为此通过设计不同骨料粒径、水灰比的透水混凝土抗压强度和渗透实验,并指出外加剂可以改善透水混凝土性能.张巨松等[7]计划研制抗压强度高于30 MPa,透水系数不低于1 mm·s-1的透水混凝土.通过设计不同的实验,改变粗骨料的级配和砂率,根据试验结果从而确定透水混凝土的最佳级配和最佳水灰比.

显然,透水混凝土作为城市道路的建设材料,抗压强度为主要关注指标之一.不同的配合比、颗粒级配及施工工艺对透水混凝土的抗压强度具有一定的影响.为探讨透水混凝土抗压强度的影响因素和受影响程度,通过设计不同情境的室内试验,研究不同因素下透水混凝土抗压强度的变化规律.

1 试样制作与加载

1.1 试样制作

在配合比设计时,原有的不透水混凝土的试样采用粗骨料、细骨料、水泥、水拌制而成,而为了保障透水混凝土的透水性能,在配合比设计时未添加细骨料,进而采用增强剂以增强粗颗粒间的联结.试验设计时,采用体积法对混凝土配合比进行计算,目标总体积为1 m3,如式(1)所示.

式(1)中:mc和ρc分别代表水泥的质量和表观密度;mg和ρg分别代表粗骨料的质量和表观密度;mw和ρw分别代表水的质量和表观密度;mz和ρz分别代表增强剂的质量和表观密度;P为孔隙率.

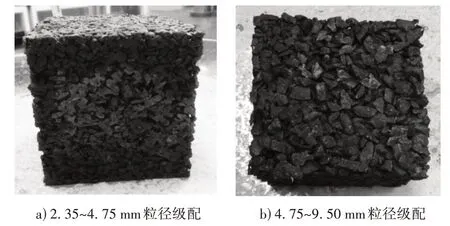

试验中采用规格为100 mm × 100 mm × 100 mm 的立方体试样;拌制透水混凝土采用的粗骨料为石子,多呈扁平片状,经筛分后取用2.35~4.75 mm 和4.75~9.50 mm 两种粒径级配范围进行制作,试样制作结果如图1 所示.透水混凝土拌制时,采用的水泥和增强剂均为市面上常用品牌,水则直接取自市内自来水;养护则直接采用恒温养护箱.为了解不同养护龄期对透水混凝土抗压强度的影响,在养护时,分别采取3、7、14、28 d不同的养护时间.

图1 试样示意图

透水混凝土制作中,在搅拌时先在搅拌机中加入粗骨料和水,随着搅拌的进行逐渐加入水泥和增强剂.搅拌完成后,立即进行装模.为了考虑施工时装模过程中有无振捣对透水混凝土抗压强度的影响,制作样品时将一部分试样放置在振动台上振捣充分,另一部分试样则无振捣.所有的试样均采用一次性浇筑完成,装模结束后立即将试样放入恒温养护箱中进行养护,记录相关数据.

1.2 试样加载

试样加载时采用图2所示的微机控制电液伺服万能试验机,加载时控制加载的速率,设定为恒定值0.1mm· s-1.具体加载步骤如下.

图2 微机控制电液伺服万能试验机

1)试样放置于加载盘上,试样横截面中心点与加载盘中心位置对齐.

2)控制上加压板慢速降落,直至接近试样上表面后停止上加压板的下落.

3)通过电脑端控制使得加压板缓慢降落,直至与试样上表面轻微接触后停止.此时电脑端控制软件显示的力和变形数值均处于0附近,而后将数值清零.

4)采用预设定的加载速率,使得上加压板按照该速率缓慢降落,对试验进行加载.

5)观察试样外观变化,当试样产生快速变形,有明显裂缝扩大且在电脑端控制软件出现峰值受力后,在试样完全破坏前停止加载.

试验加载结束后,通过绘制其应力和变形曲线,获取试样的最大抗压强度,对于每一个设计区间的试样,均进行3组重复试验,取3组数据的平均值作为试样的实际抗压强度.

2 结果与分析

2.1 有无振捣对抗压强度的影响

如图3所示,以粒径级配为4.75~9.50 mm,养护龄期为28 d的试样加载受力随时间的变化曲线为例.对于振捣或者无振捣的试样,采用的实际加载时间均约500 s.从图3中可以看出,两种制作方式下,试样从加载到达到最大承载力时间相差约30 s.而在加载过程中,试样经历的变化过程表现出了一致性.试样的应力随时间的变化大体可以分成四个阶段.第一阶段是试样受力后缓慢线性增长,此时以弹性变形为主;第二阶段发生在拐弯点至峰值应力之间.相比于第一阶段,此阶段试样加载受力突然以较大的速率进行线性增长;第三阶段是破坏阶段,试样受力在达到峰值荷载后破坏,随着加载的进行,试样加载受力缓慢回落;第四阶段是残余阶段,即试样承载力出现剧烈下降而后缓慢下降,并逐步趋于平稳.最终,未完全破坏前试样仍具有一定残余抗压强度.如果延长加载时间,最终试件将发生破坏,且主要破坏形式为十字交叉剪切破坏.可见,对于透水混凝土而言,无论是否振捣,对于其受力形式并不会产生过大的影响.

图3 试样加载受力随时间的变化曲线

除受力形式外,从图3中也可得知,对于有振捣的试样,其最大受力荷载为197.64 kN,而无振捣的试样最大受力荷载约111.01kN,二者相差约78%.由此表明,振捣可以显著提升透水混凝土的抗压强度.从最大受力荷载产生的时间来看,无振捣的透水混凝土试样在加载过程中相对较晚达到最大受力荷载.考虑是由于相比于振捣充分的透水混凝土试样,未经振捣使得其内部孔隙较大,故在加载时内部结构进一步压密,因此延缓了其产生最大受力荷载的时间.此外,从最大荷载产生之后的回落曲线可以看出,透水混凝土试样在未完全破坏解体前,具有一定的残余强度,且振捣充分的透水混凝土具有更高的残余强度.

2.2 不同粒径级配和养护龄期对抗压强度的影响

不同的粗骨料粒径级配对于混凝土的抗压强度有着重要的影响.采用两种不同范围的粗骨料粒径级配,在相同的配合比下进行透水混凝土制作.分别于养护龄期满3、7、14、28 d后测量其抗压强度.如图4所示,除3 d养护龄期外,其余养护龄期下粒径级配在2.35~4.75 mm范围内的试样抗压强度均比粒径级配为4.75~9.50 mm的小.这种现象可能是因为当粗骨料粒径级配较小时,养护早期的混凝土试样更为密实,从而可以提供更大的承载力,因此在3 d 养护龄期内具有较高的抗压强度.随着养护龄期的增加,混凝土强度逐渐提高,此时粗骨料作为主要承载骨架,其承载能力的大小更多取决于粗骨料本身的承载能力.因此粗骨料粒径级配范围较大的透水混凝土反而有着更高的抗压强度.可见,对于透水混凝土而言,并非粒径级配越小则其抗压强度越高.

以式(2)对两个不同粒径级配的抗压强度变化程度进行比较.X为差异百分数,无量纲;P1为粒径级配范围在4.75~9.50 mm 下相应龄期的混凝土抗压强度;P2为粒径级配范围在2.35~4.75 mm 下相应龄期的混凝土抗压强度.P1和P2的单位均为MPa.

如图5所示,除3 d养护龄期外,随着养护龄期的增加,不同粒径级配的透水混凝土试样之间的强度差异越来越小.因此,制作的透水混凝土的抗压强度,对于养护龄期较为敏感,在实际应用时应十分注重养护龄期的长短.此外,考虑相同粒径级配的透水混凝土,如图4所示,粒径级配范围为4.75~9.50 mm 的试样在14 与28 d 的抗压强度十分接近,相差仅约1%;而粒径级配范围为2.35~4.75 mm 的试样在14 和28 d的抗压强度相差约为10.7%,可见对于高粒径级配的透水混凝土,养护14 d即有可能接近设计的标准抗压强度.

图4 不同粒径级配混凝土抗压强度

图5 不同养护龄期下强度差异百分数

2.3 结果分析

透水混凝土主要是用于道路建设的材料,为了确保道路的正常使用,有必要增加其抗压强度.对不同制样方式的试样加载受力的分析,主要是比照透水混凝土的实际施工阶段.透水混凝土在施工时,需要摊铺在路基表面,因此其刚铺设完后多为未振捣的状态.由实验结果可知,未振捣与经过振捣后的透水混凝土抗压强度相差78%,差距很大.因此在实际施工时,应对摊铺的透水混凝土进行振捣.但是考虑到实际工程施工中,对于大面积的混凝土进行振捣并不容易,故而也有施工方法采用压路机对其多次压实成型.本质上看,振捣的目的在于使得各种材料尽可能密实接触,所以采用压实成型的方法也能达到振捣的目的.此外,有无振捣情况下透水混凝土的受力形式变化不大,具有一致的变化过程.可见,振捣仅对透水混凝土的抗压强度大小产生影响,对其受力形式并无影响.

对不同粒径级配和养护龄期的分析,主要是比对施工中透水混凝土的养护要求.结果表明,粗骨料是透水混凝土强度的主要来源.采用较大粒径的透水混凝土可以较早地达到设计强度,在实际施工中有助于缩短养护龄期,使得道路更早地投入使用.值得注意的是,对于较低级配的透水混凝土,其3 d抗压强度略高,说明级配大小对于其早期强度存在一定的影响,较低级配有助于获得较高的混凝土早期强度.而养护28 d后,高粒径级配下其最终抗压强度更高.可见,较高粒径级配的粗骨料有助于获得更高的抗压强度.

3 结论

对不同粒径级配的透水混凝土进行试样制作并采用恒定速率加载测定其抗压强度,结果表明:

1)试样制作过程时有振捣与无振捣对透水混凝土的最大抗压强度和残余强度有着较大的影响.考虑实际道路铺设时难以对路面进行振捣,转而采用多次压实成型.因此道路铺设时应增强对路面的压实程度,以提高其抗压强度.

2)抗压强度与粒径级配方式密切相关,相比于2.35~4.75 mm 的粒径级配范围,采用粒径级配在4.75~9.50 mm之间的粗骨料制作透水混凝土会具有更高的抗压强度.

3)不同粒径级配范围的透水混凝土,其抗压强度随养护龄期增长呈现不同的变化速率.低粒径级配的透水混凝土早期强度较高,但是其抗压强度随养护龄期增长较慢.较高粒径级配的混凝土可以更早地达到设计强度,有助于缩短养护龄期.