油田采出水处理环保达标排放管理的实践与认识

徐春亮(大庆油田有限责任公司第六采油厂)

油田开发生产质量关系到油田开发管理水平的高低,关系到企业的经济效益[1]。而油田注水水质是油田稳产的基础,注水水质不达标,不仅造成注水管网压力上升,注水系统损耗增加,注水系统效率下降,而且减小油田采收率;同时,不达标的采出水排放会污染油田周围的环境,造成水质污染问题。某油田加大采出水水质管控和环境保护创新管理力度,提出并实施了以构建要点监督、节点控制、严格考核的水质治理质量和环保监督管理新模式。通过强化监督检查,完成了由结果监督到过程监督的转变过程,满足了油田注水水质指标逐步提升和采出水环保达标排放的要求[2],实现了油田采出水水质达到五级水质并逐步提升至四级水质的管控工作目标。

1 现状及存在的问题

1.1 现状

以某采油厂为例,目前该厂共有采出水处理站5 座和1 个采出水沉降处理氧化塘, 设计采出水处理能力达148 700 m3/d,实际处理采出水量为142 300 m3/d,采出水外输管线长1.15 km,采出水外调线为33 km。在采出水处理工艺上,主要采用重力沉降和化学除油相结合的方法。投加的化学药剂主要有除油剂、缓蚀剂、杀菌剂。现有常压拱顶沉降除油罐14 个,压力除油罐34 个,缓冲罐10个,事故罐4 个,外输泵20 台[3]。

1.2 存在问题

1)采出水处理水质不达标问题较严重。除东三联采出水处理站(以下简称“东三联站”)经技术改造后,采出水水质已符合重注入水(悬浮物及含油量均小于或等于30 mg/L)指标,其余4 个水处理站的采出水水质均未达到标准要求。主要原因是:东一联站、东二联站、东四联站的采出水均为含聚采出水,聚合物造成油水乳化加剧,常规重力沉降工艺适应性变差,造成其处理水质不达标。而KD18 号采出水处理站(以下简称“KD18 站”)的采出水矿化度达到20 000 mg/L,目前4 000 m3/d 采出水就地回注,3 300 m3/d 采出水与原油混输(含水率80%)至东四联站。

2)采出水处理质量环保管控体系不完善。采出水水质环保监控力量不足,存在关键指标缺乏相应的质量环保控制手段,监督结果具有一定的局限性;水质环保监督未明确质量控制关键点和质量控制节点,故影响水质质量达标和环保监督的有效性和及时性。

2 相应措施

2.1 水质环保处理技术研究

油田采出水处理的目的是:去除水中的油、悬浮物、添加剂,以及其他有碍注水和注聚、易造成注水和注聚系统腐蚀、结垢的不利成分。不达标的采出水外排会污染周围的生态环境。

1)针对含聚采出水的特点,按照短流程、低成本、抗冲击的原则,调研聚结气浮、物理粗粒化除油、涡旋絮凝、曝气旋流、浮选聚结、溶气气浮6 种预处理技术,分别开展预处理+过滤技术现场应用试验和GEM 高效气浮试验。现场试验结果表明,两级过滤水质可以达到环保标准要求,GEM 水处理装置与专用药剂联合使用可以取得很好的采出水处理效果,处理后水质可以达到重注入水的效果,最优成本为4.5元/m3,污泥产生量为9.1 kg/m3。

2)采用两级连续砂滤+两级沉降+静止滤床工艺,注入絮凝剂的质量浓度为450 mg/L,采出水处理量为12 m3/d,药剂成本为0.75 元/m3,电费为0.49 元/kWh。试验研究结果表明,该工艺处理技术可以使稠油井采出水水质指标达到三级水质,其中含油量可以达到一级水质,粒径中值可以达到二级水质。

3)开展注聚用水水质环保处理技术研究。联合中国石化节能环保公司开展东三联站注聚用水二价铁离子控制技术现场应用试验。通过13 口注聚井、7 个沿程节点的水质和注聚黏度检测评价分析,投加捕集剂50 mg/L,配注液黏度提升最明显,黏度增加率为11.1%。利用新技术、新装置对油田采出水进行深度无害化处理,可实现采出水变废为宝、资源化回收再利用的目标。

4)研发注汽锅炉高盐废水深度处理回收利用技术。油田注汽锅炉在运行中会产生大量的高盐废水。在某采油厂,针对废水处理安装了“注汽锅炉废水回收处理装置”,经对废水回收、过滤后,采用抗污染反渗透系统,将再生废水处理成注汽锅炉用水。处理后的废水电导率在1 160 μs 左右,其矿化度在770 mg/L 左右,优于生水(电导率1 230 μs,矿化度820 mg/L)指标,解决了因锅炉废水外排而导致环境污染的问题。

2.2 水质治理促使水质环保达标

按照整体规划、分步实施、分质分站处理的工作思路,推动油井采出水水质提升[4]。采取的治理对策如下:

1)针对采出水处理资金短缺的实际问题,应用BOO(是指社会资本根据政府赋予的特许权,建设、拥有并经营某项产业项目,适用于基础设施、公共服务和环境保护方面的非经营类新建设施项目)采出水处理新模式,主体工艺选用“气浮+过滤”技术路线,兼顾地面采出水处理技术和投资规模,分步实施,逐步提升东一联站采出水水质。先运用气浮技术处理采出水,使其达到五级水质标准以满足47.1%的注水需求;再利用过滤装置处理采出水,使其达到四级水质标准以满足93.6%的注水需求。

2)实施东二联站技术改造工程。该工程采用“气浮+聚结+过滤”的技术方案,先实施有把握的“气浮+聚结”技术工艺,待油井采出水质得到明显改善后,根据技术应用进展再实施过滤工艺技术改造,最终达到油藏需求的四级水质。

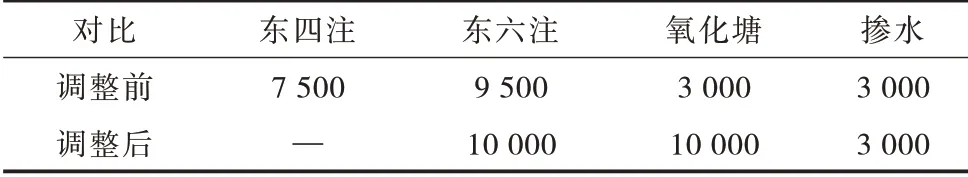

3)实施东四联站和KD18 站高矿化度采出水的就地回注或达标外排。东四联站采出水矿化度为16 000 mg/L,一部分采出水进入东六注(东六注水站) 回注,剩余采出水进入氧化塘处理后达标排放。东四联站至东六注建有DN400 调水管线4.0 km,东四联站至氧化塘建有DN500 调水管线10.3 km,能够满足东四联站调水要求。调整后东四注(东四注水站) 用水由东一联站调入,需新建DN300 调水管线1.7 km。东四联站采出水去向对比见表1。

表1 东四联站采出水去向对比 单位:m3/d

KD18 站将采出水就地回注量,由目前的4 000 m3/d 采出水提升到6 000 m3/d,以减少高矿化度采出水进入东四联站,每天减少东四联站采出水量2 000 m3/d 左右。

4) 实施东三联站采出水处理工艺技术改造。重点做好注聚驱转水驱后的水量调整工作,减少东三联站高矿化度采出水注水,保持注聚用水矿化度相对稳定。

5)引进专业环保技术公司,采用BOO 采出水处理新模式,承担部分剩余采出水进入氧化塘处理,处理后的采出水达标排放,作为油田生态湿地区域的补充水源。

2.3 建立健全采出水水质质量和环保节点控制体系

1)建立注入水水质质量节点控制体系。其主要包括水质指标、现场管理两部分,共制定了8 个监督要点,17 个控制节点以及对应标准和考核办法。

2)建立采出水处理质量和环保监控体系运行组织机构。采油厂成立了以开发监督、安全环保监督、采油管理区、油气集输管理中心、地质所等单位组成的运行小组,明确了各单位的工作职责。

3) 制定采出水处理QHSSE 监督运行工作流程,保障日常工作运行的程序清晰流畅,工作量完成及时、到位,有效提高工作效率。

4)QHSSE 监督人员按照监督标准和QHSSE 监督运行工作流程,依次对被检单位生产流程各要点、节点进行监督检查[5]。同时,各被检单位建立QHSSE 工作要点、节点控制考核细则、制度,进行自查自改,努力使整个生产过程中每一个QHSSE工作要点、节点得到有效控制。

5)采油厂每月出一期QHSSE 监督公报,每季度组织一次系统大检查和全厂QHSSE 监督季度会议,通报监督与考核情况,分析存在问题的原因,确保采出水处理中存在的问题及时得到整改。

3 实施效果

1)油田不同采出水水质适用性处理技术研究取得新进展[6]。通过开展含聚合物采出水、稠油采出水、注聚用水等不同水质适用性处理技术研究,以及固液废弃物减量化、无害化、资源化处理技术研究,探索出不同采出水水质不同的处理工艺技术,为采出水水质有效治理提供技术保障[7-8]。

2)找出一条油田采出水水质达标治理的新途径。针对近几年油田采出水达标治理资金短缺的问题,创新采出水达标治理管理模式,成功引入BOO采出水处理新模式,加快了采出水水质的达标治理,节省了可观的治理投资费用,避免了投资风险[9]。

3)做到了从采出水处理站来水直至外输采出水水质达标及其回收利用,每个环节都有详细的参数和操作标准。同时,通过加强监督检查,采取月度、季度评比的方法,对采出水管理水平提高的水处理站进行奖励,对存在问题的水处理站进行考核,促进了采出水水质各项指标的提升,实现了油田采出水水质满足四级水质的需求。采油厂采出水水质指标平均符合率对比见表2。

表2 采出水水质指标平均符合率对比 单位:%

可以看出,采油厂2016 年采出水水质指标平均符合率与2015 年相比都有所提高。

4 结束语

油田开发企业做好油田采出水处理环保达标排放管理工作,是提升油田开发质量和经济效益的重要手段,也是油田开发管理的一项十分重要的工作[10]。实践证明,开展不同油田采出水水质处理技术研究,应用BOO 采出水处理新模式强化水质达标治理,以及建立以构建要点监督、节点控制、严格考核为主要内容的采出水处理质量环保监控体系等措施,能有效解决采出水处理水质不达标及其处理质量环保管控体系不完善等问题,可有效提升油田采出水水质管理水平,满足油藏注水用水、注聚用水和达标排放的水质要求,为油田企业降本增效和生态环境保护作出贡献。