一种新的油田液烃回收覆盖气控制方法

李名强(中海石油有限公司天津分公司)

渤海A 油田主力油层为明下段,原油性质为中质油,地面原油相对密度为0.902~0.905,伴生气相对密度为0.832,伴生气组分中含有甲烷、乙烷、丙烷、异丁烷和正丁烷等,其中重组分伴生气含量占约29%。依据该油田地质油藏特征,在常见的低分子烷烃回收工艺流程基础上,采用浅冷工艺和压缩冷却法设计了重组分伴生气回收工艺流程。对于重组分伴生气回收工艺,陆地油田比较成熟的方法主要有吸附法、油吸收法和低温冷凝法,海上油田主要应用简化的浅冷工艺和压缩冷却法。渤海A 油田采用浅冷工艺和压缩冷却法回收液烃,工艺流程需要覆盖气维持液烃缓冲罐压力的稳定,精准的覆盖气复杂控制方案对于防止油气资源浪费和减少海洋大气环境污染至关重要[1-3]。

1 液烃回收工艺流程

1.1 油田伴生气流程概述

A 油田伴生气来源于平台生产流程的原油段塞流捕集器A-V-1501 和生产分离器A-V-2001。伴生气经海水冷却器A-WC-2501 浅冷后,在伴生气洗涤罐A-V-2501 初步分离出一部分重组分液烃,形成低压力液烃,伴生气再经压缩机三级洗涤、压缩、冷却分离出重组分液烃,沉降在洗涤罐底部形成高压力的液烃[4-5]。

1.2 液烃回收工艺流程

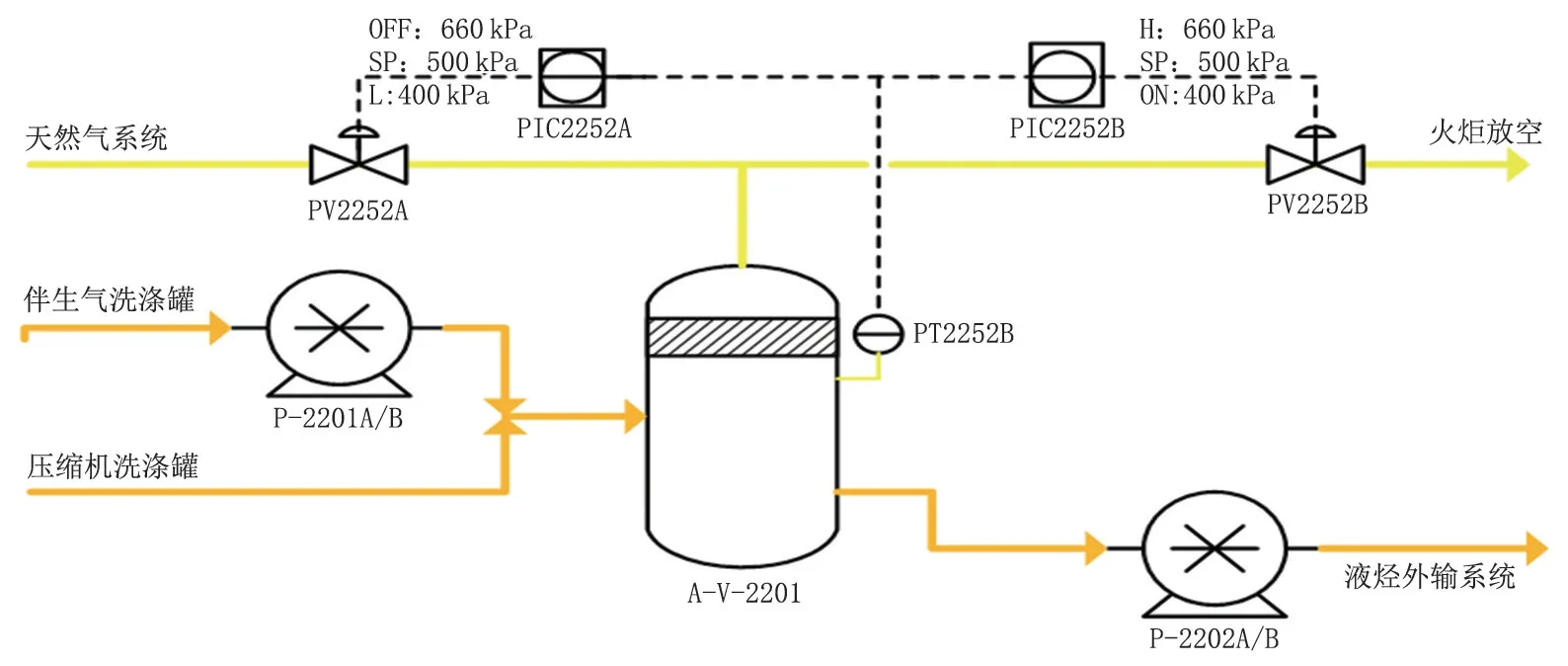

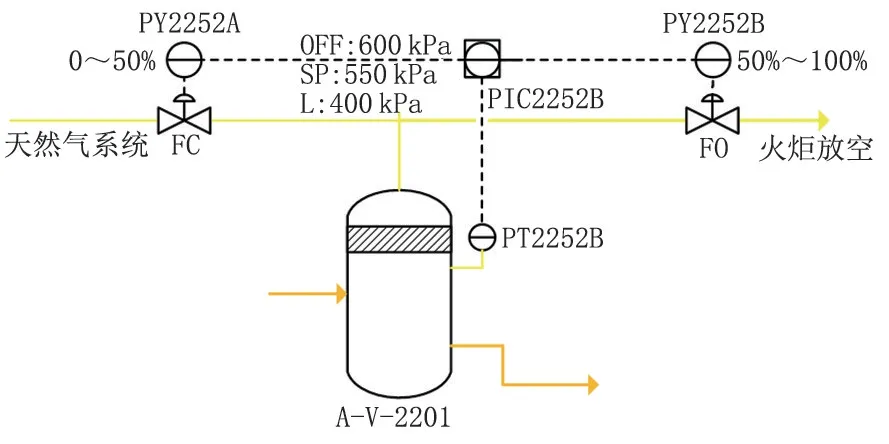

低压力液烃经增压泵增压后和高压力液烃一起进入液烃缓冲罐,再经液烃外输泵进行外输。液烃缓冲罐A-V-2201 的罐体尺寸为800 mm (ID)x3000 mm(T/T),设计压力为950 kPa/75 ℃,操作压力为500~600 kPa/45 ℃[6]。液烃外输泵A-P-2202A/B的平均排量为1.8 m3/h。为满足液烃外输泵入口压力要求,伴生气洗涤罐的高压力伴生气经调节阀调节后形成覆盖气,维持液烃缓冲罐压力,满足外输泵入口压力要求,确保外输泵稳定外输。在覆盖气压力低时,打开补压调节阀PV2252A 补充覆盖气,在压力高时,打开降压调节阀PV2252B 排放覆盖气,排放的覆盖气经火炬放空系统燃烧排放。液烃回收流程及覆盖气控制见图1。

图1 液烃回收流程及覆盖气控制

2 覆盖气控制方案

2.1 PID 控制方案

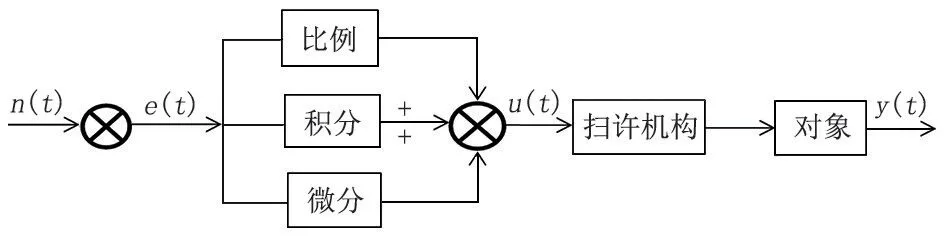

一个闭环的自动控制系统主要由控制部分和被控部分组成。控制部分的功能是接受指令信号和被控部分的反馈信号,并对被控部分发出控制信号。被控部分的功能则是接受控制信号,发出反馈信号,并在控制信号的作用下实现被控运动。液烃缓冲罐液位随浅冷和压缩冷却后分离出的液烃流量而变化,液烃液位变化则造成缓冲罐覆盖气体积的变化,根据普适气体定律,气体体积的变化引起其压力的变化,从而得知该自动控制系统的干扰因素主要为液烃流量[7]。 方案设计两个PID 控制器PIC2252A 和PIC2252B,利用覆盖气压力同期望压力的偏差对系统进行自动闭环控制,获得比较稳定的覆盖气压力。PID 控制技术结构简单,参数调整方便,其实质是根据输入的偏差值,按比例、积分、微分的函数关系进行运算,运算结果用以输出进行控制。PID 控制是一种线性控制,它将给定值r(t)与实际输出值y(t)的偏差的比例(P)、积分(I)、微分(D)通过线性组合形成控制量,对被控对象进行控制,PID 控制方框见图2。

图2 PID 控制方框

n(t)为给定值,y(t)为系统的输出,e(t)为控制的输入,即偏差:e(t)=n(t)-y(t)被控量与给定值的偏差,u(t)为控制的输出。

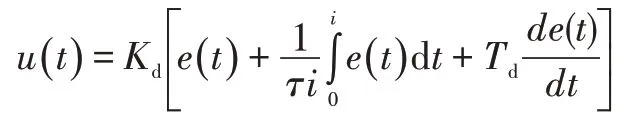

PID 控制的微分方程为:

式中:Kd为比例系数;τi为积分时间常数;Td为微分时间常数。

2.2 控制方案实验及效果

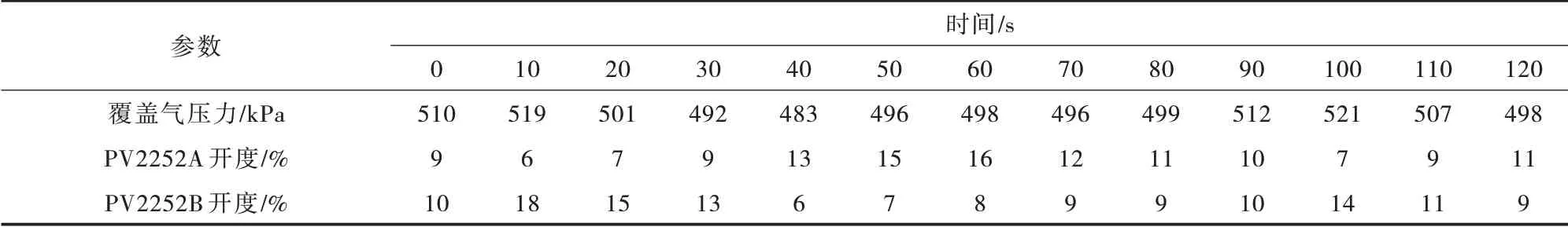

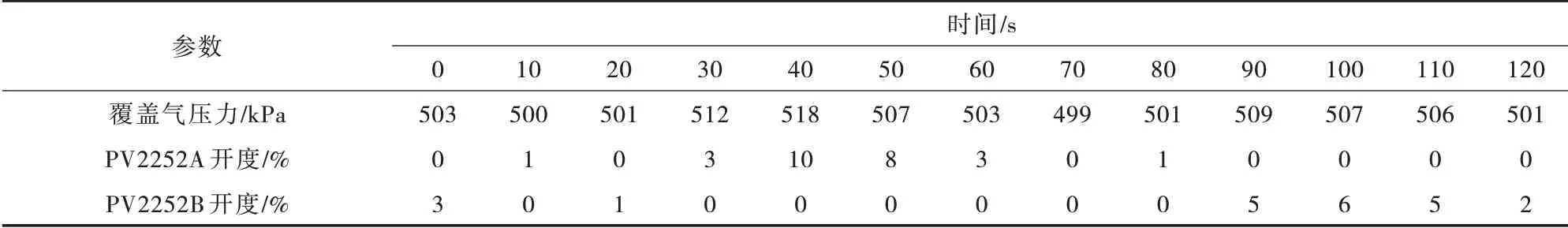

该设计方案在Honeywell 的PSK 系统软件进行组态模拟其控制效果。系统投入运行前,覆盖气压力为零,两个PID 均设置为手动控制状态,输出为0%,保持PV2252A 和PV2252B 状态为关闭。在初始化建立覆盖气压力过程中,PIC2252B 控制器首先投入自动运行状态,但因覆盖气压力为零,其PV2252 的开度仍然保持0%,然后逐渐手动打开PV2252A 从0%到10%的开度,覆盖气压力逐渐增加,当增加到400 kPa 时,PIC2252A 控制器投入自动运行模式,PV2252A 开始随着压力的变化而自动调节开度,覆盖气控制系统自动调节系统建立。系统运行稳定后对覆盖气压力和两个调节阀的开度每隔10 s 采样一次,采样结果见表1。

表1 采样结果

两个PID 控制器出现了相互干扰,有超调的情况,也出现两个调节阀同时有不小的开度,这虽然实现了液烃的充分回收,但是调节阀频繁动作,设备损耗增加,覆盖气压力波动较大,也会出现较多的覆盖气排放、燃烧和浪费,甚至污染海洋大气环境。

2.3 控制方案优化及效果

为解决以上问题,对控制方案进行优化,PIC2252A 的 设 定 调 整 为500 kPa,PIC2252B 的 设 定值调整为600 kPa,实验发现覆盖气压力变化范围约在490~630 kPa,压力波动范围太大。当油田投用初期,液烃产量较低时,覆盖气压力维持在较高压力范围,随着油井不断的投产,液烃产量逐渐增加,处理量较大时,覆盖气压力维持在较低范围,均偏离550 kPa,不利于液烃外输泵P-2252A/B 的稳定外输,而且覆盖气压力变化范围也超出了液烃缓冲罐的操作压力范围[8]。

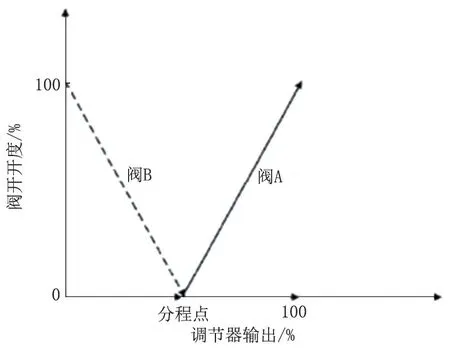

随着生产的发展,工艺的更新,多变量作用下进行生产的情况日益增多,简单控制系统已经不能满足工艺要求。分程控制是复杂控制系统之一,广泛的应用在石油化工行业。分程控制是将控制器的输出信号分别去控制两个或者两个以上物料的控制阀[9-10]。液烃回收覆盖气控制系统则由简单的两个PID 控制器优化为一个复杂分程控制见图3。

图3 分程控制

由一个PID 控制器PIC2252B 同时控制两个调节阀,阀门开度与PID 调节器输出之间的关系为V 型折线,分程点设置为50%。阀门动作V 型曲线见图4。

图4 阀门动作V 型曲线

根据液烃外输泵的工况要求, 控制器PIC2252B 的设定值调整为550 kPa,优化后的控制方案在PKS 系统软件组态模拟其控制效果,系统运行稳定后对覆盖气压力和两个调节阀的开度进行采样,优化后采样结果见表2。

表2 优化后采样结果

由阀门开度曲线可以看出,放气调节阀打开时,补气调节阀关闭;补气调节阀打开时,放气调节阀关闭,部分时间段两个阀门几乎都没有开度。阀门的最大开度均减小,阀门动作的速率也降低。模拟实验发现覆盖气压力变化较为平稳,能达到覆盖气压力稳定,保证外输泵稳定运行,而且覆盖气排放量也大幅度降低。

3 结论

1)油田液烃回收覆盖气控制方案优化为复杂自动控制系统,即分程控制,软件组态模拟效果表明对于罐体压力通过补压和泄压维持稳定的系统,简单的PID 控制具有局限性,分程控制实现了一个控制器的输出信号分别控制两个或两个以上工艺流程的控制阀,控制阀门动作幅度减小、动作速率降低,自动控制更加精准,排放的覆盖气大幅度减少。

2)分程、串级和比值等复杂自动控制系统在生产工艺流程的应用,有利于增加企业经济效益,防止天然气资源浪费,保护大气环境,促进企业高质量绿色发展。