时速400km轮轨制动大蠕滑黏着试验研究(一)

——水介质条件下黏着特性

常崇义,陈 波,蔡园武,王俊彪

(1. 中国铁道科学研究院集团有限公司铁道科学技术研究发展中心,北京 100081;2. 高速铁路与城轨交通系统技术国家工程研究中心轮轨关系实验室,北京 100081)

随着列车运行速度的提高,轮轨黏着行为发生变化,将直接影响高速列车牵引和制动时轮轨黏着的利用。轮轨在清洁干燥条件下的黏着系数较高,一般在0.25~0.60之间[1-3],不会对高速列车牵引和制动产生不利影响。与干燥条件相比,常见的雨雪天气条件下轮轨黏着系数明显减小[4-5],如果高速列车黏着利用不当,就造成轮轨擦伤或制动距离超限,危及行车安全。对于高速列车牵引和早期制动时如何利用小蠕滑过程中的黏着系数(一般小于5%),文献[4-8]从实车试验和理论模型方面做了大量的研究,结果表明高速列车轮轨牵引黏着利用的是小蠕滑过程中黏着力系数上升的第1个峰值(黏着系数),这种条件下黏着特性的变化规律和产生机理已经基本掌握。

日本学者[9]利用双圆盘试验台进行100 km·h-1速度时水介质条件下0~20%纵向蠕滑率范围内的黏着试验,发现当纵向蠕滑率较大时黏着力系数随纵向蠕滑率的增加而增加,出现黏着力系数再上升现象。法国国家铁路公司(SNCF)的学者[10]在1987年利用线路试验获得了80~240 km·h-1速度范围内潮湿轨面条件下制动黏着特性曲线,发现小蠕滑过程中黏着力系数在出现第1个峰值之后,随着轮轨相对滑动速度的增加黏着力系数再次增加,出现了第2 个峰值。法国TGV 高速列车使用的制动防滑器通过纵向蠕滑率控制,允许的纵向蠕滑率在20%以内,属于大蠕滑问题(纵向蠕滑率一般大于10%),此方法提高了轮轨制动黏着的利用[11-12]。通过100 km·h-1速度时的室内试验和80~240 km·h-1速度范围内的线路试验,都发现当纵向蠕滑率较大时黏着力系数随纵向蠕滑率的增加出现黏着力系数再上升现象。在高速轮轨制动黏着利用方面,标准TB/T 3009—2019《机车车辆制动系统用防滑装置》[13]和UIC 541—05《Brakes-Specifications for the Construction of Vari⁃ous Brake Parts-Wheel Slide Protection Device(WSP)》[14]要求列车运行速度大于160 km·h-1的情况下允许轮轨之间的相对滑动速度达40 km·h-1,而对于160 km·h-1车速时允许的最大纵向蠕滑率可达25%左右(属于大蠕滑问题),但现行的标准规定300~400 km·h-1速度范围内允许的最大纵向蠕滑率只有10%~13.3%,已不能满足时速400 km制动黏着利用的需要。

高速列车在湿轨条件下制动黏着主要是通过制动防滑控制利用大蠕滑过程中黏着力系数的第2 个峰值(最佳黏着系数),但对于300~400 km·h-1速度范围内的黏着行为特点还不清楚,制约着时速400 km高速列车制动黏着的有效利用。

本文利用全尺寸高速轮轨关系试验台进行黏着试验,研究试验速度从100 km·h-1提高到400 km·h-1后对轮轨间水介质条件下制动大蠕滑黏着特性的影响,分析100~400 km·h-1不同速度时的制动大蠕滑黏着行为特点,为提高时速400 km 轮轨制动大蠕滑黏着利用提供依据。

1 高速轮轨关系试验台

中国铁道科学研究院的全尺寸高速轮轨关系试验台技术先进、测试与试验功能完善,最高试验速度可达500 km·h-1,可开展以轮轨关系为核心的基础性、前瞻性的基础应用技术研究;可对轮轨产品进行模拟综合试验,优化设计,提高产品可靠性;可显著提高我国高速轮轨关系的试验、理论研究水平,为高速轮轨关系的研究提供试验手段。

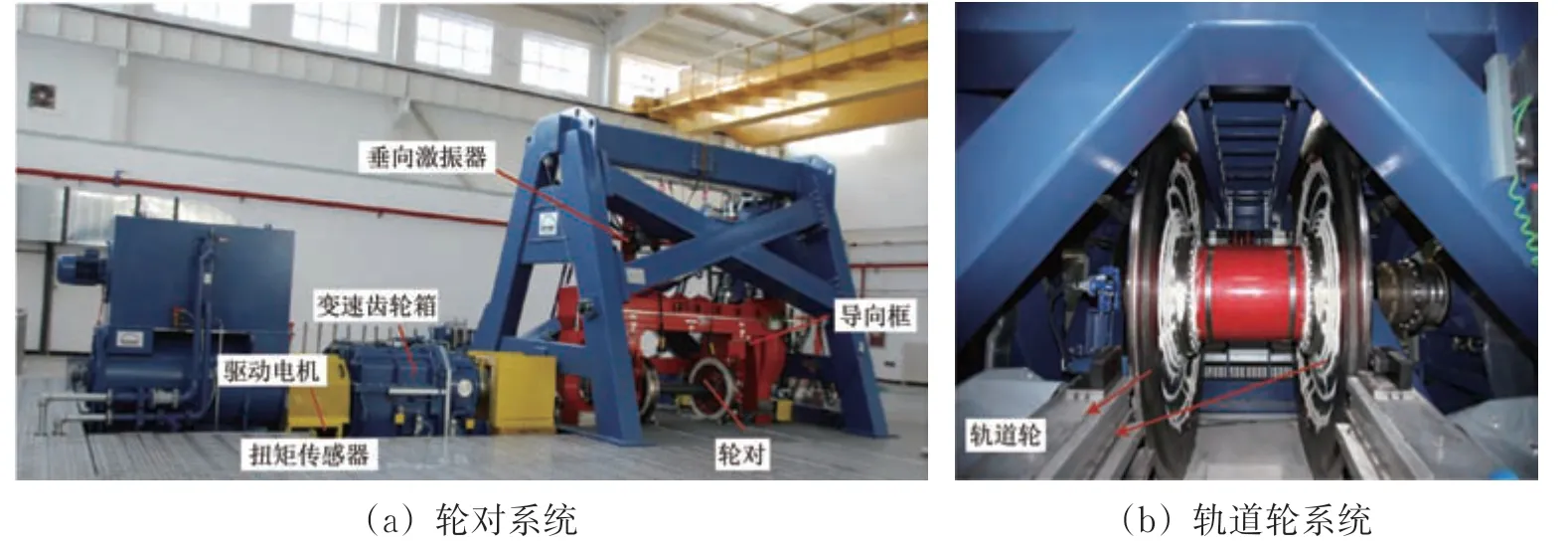

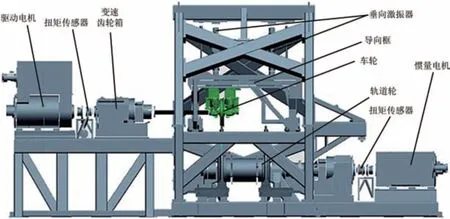

高速轮轨关系试验台由轨道轮系统、测试轮对系统、液压激振系统、轨道接触界面环境模拟系统、轨道轮型面数控镟修装置、高压液压供应单元、润滑单元、电气设备、测量和数据采集系统、控制系统等部分组成。试验台及黏着试验装置分别如图1和图2所示。

图1 全尺寸高速轮轨关系试验台

图2 黏着试验装置

该试验台可以模拟干燥、潮湿(水或防冻液介质)、涂油条件下的轮轨界面环境,试验过程中可测量轮对转速、轨道轮转速、轮轨接触力、轮对横移量、轮对冲角、液压激振力、电机扭矩、制动力矩等性能参数。试验台可进行高速轮轨黏着、蠕滑、脱轨、磨耗、疲劳、制动、噪声等试验,还可进行测力轮对的动态标定试验及轮轨几何形状和材料性能匹配优化试验。利用全尺寸高速轮轨关系试验台进行试验,既可以克服低速小比例试验台一般相似关系不足的问题,又可以克服线路黏着试验成本高的问题,且各种影响因素可控,能进行单因素的影响试验。

2 基于高速轮轨关系试验台的轮轨制动大蠕滑黏着试验方法

2.1 轮轨黏着特性的数学定义

轮轨黏着特性通常采用纵向黏着力系数和纵向蠕滑率变化曲线表示。

在试验台模拟试验中,定义纵向黏着力系数μx为

式中:Fx为轮轨纵向黏着力;Fn为轮轨接触法向力。

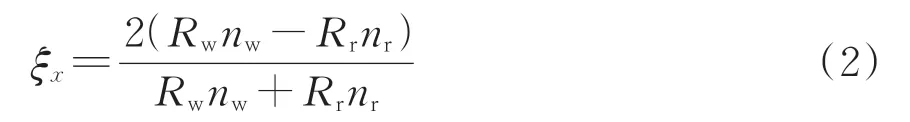

纵向蠕滑率ξx可按下式计算。

式中:Rw和Rr分别为车轮和轨道轮接触点处的半径;nw和nr为分别为车轮和轨道轮的转速。

2.2 试验基本条件

轮轨黏着试验中,车轮材料为ER8,踏面为LMB-10 型,车轮踏面滚动圆附近的硬度分布为260~320 HB;轨道轮材料为U71MnK,廓形为60N,轨道轮轨顶滚动圆附近的硬度分布为310~380 HB。为消除轮轨接触表面污染,试验前用酒精或除锈剂清洗车轮与轨道轮的接触表面,以保证滚动接触表面干净、干燥。试验前测量车轮和轨道轮的直径,使用Miniprof轮轨型面测量仪测量车轮和轨道轮的型面。

根据我国高速铁路车轮与钢轨接触表面粗糙度分布情况[6],试验中用100号砂纸对车轮与轨道轮的接触表面进行打磨,使轮轨接触表面粗糙度Ra为0.40~0.60 μm,并使用Mahr (MarSurf PS1)便携式粗糙度仪进行测量。

试验垂向载荷为75 kN(相当于轴重为15 t),测量并控制试验环境温度为0~40 ℃。

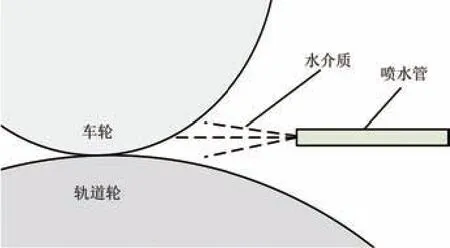

高速条件下轮轨界面喷水量大于200 mL·min-1后轮轨黏着系数随喷水量的增加将不再减小(保持不变)[5],因此试验中将轮轨接触界面间的喷水量设为300 mL·min-1(常温),轮轨黏着试验喷水示意图如图3所示。

图3 轮轨黏着试验喷水示意图

2.3 试验基本步骤

(1)用垂向激振器施加垂向载荷为75 kN,横向激振器控制车轮无横移,摇头激振器控制车轮无冲角。

(2)启动轨道轮驱动电机,驱动轨道轮旋转,车轮通过轮轨摩擦跟随轨道轮旋转,使轨道轮和车轮接触点处的速度达到指定试验速度。

(3)在轮轨接触点处开始按300 mL·min-1喷水量进行喷水。

(4)首先使轨道轮保持恒转速,然后控制车轮转速,使轮轨纵向蠕滑率逐渐从0开始按变化率为-6%·s-1逐渐控制至-30%(加载过程,负号表示制动),此后将纵向蠕滑率按变化率为6%·s-1逐渐控制至0(卸载过程)。纵向蠕滑率加载速度的设定参考标准UIC B164 RP2《Adhesion during Braking,and Anti-Skid Devices》[15]。

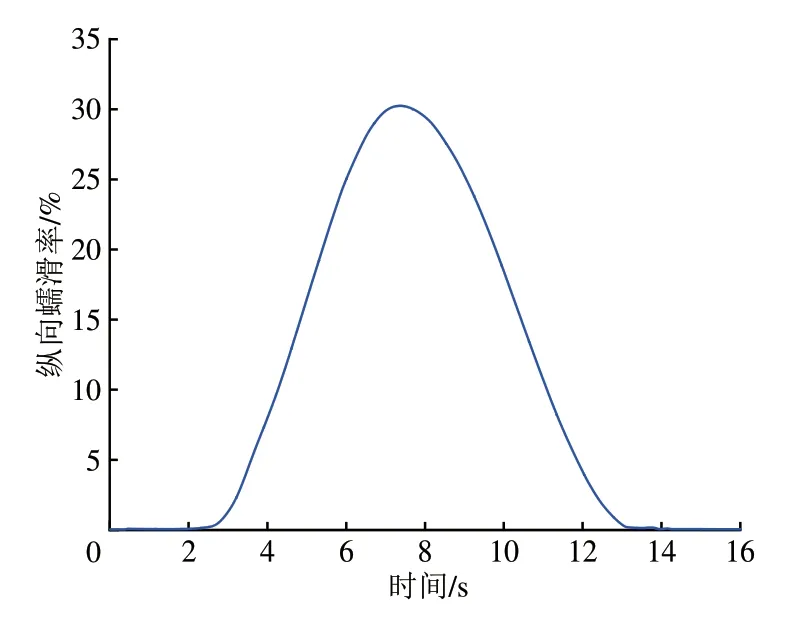

为易于制动大蠕滑黏着特性的呈现,在绘制黏着特性曲线时取纵向蠕滑率的绝对值,轮轨纵向蠕滑率的增加(加载)和减小(卸载)的控制过程如图4所示。

图4 加卸载过程的纵向蠕滑率

3 不同速度制动时的大蠕滑黏着特性

3.1 100 km·h-1速度制动时

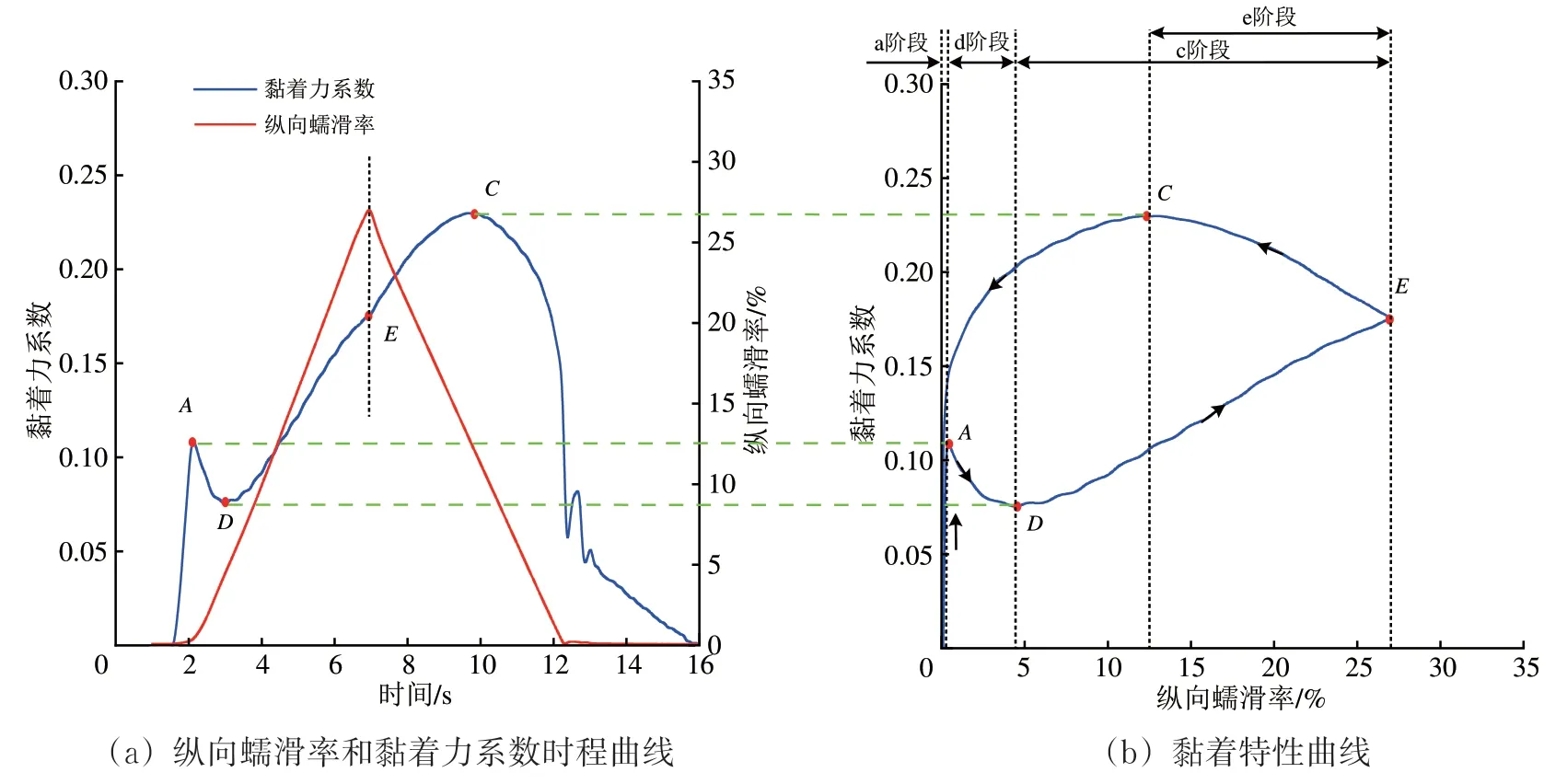

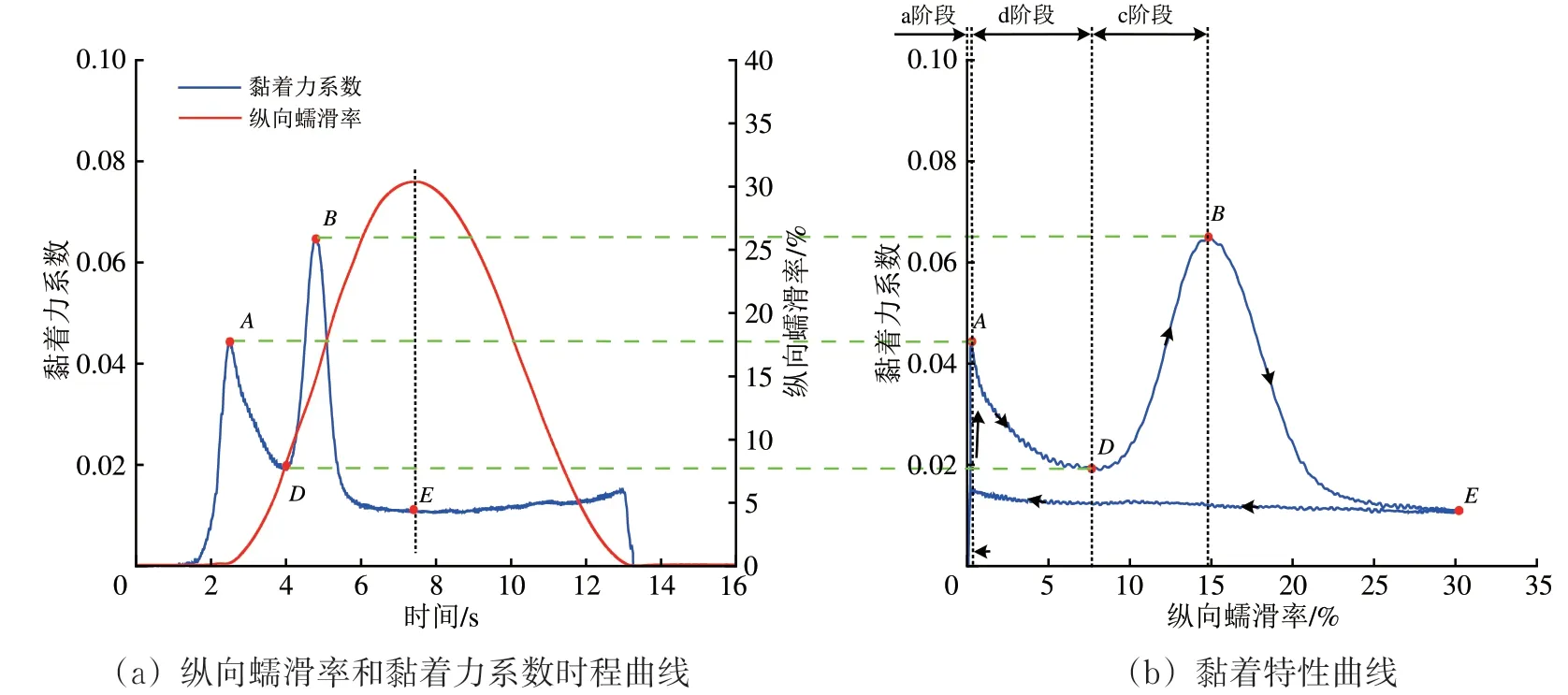

100 km·h-1速度制动时加载和卸载过程中黏着力系数和纵向蠕滑率时程曲线及完整的轮轨黏着特性曲线如图5所示。

从图5看出:在加载过程中,纵向蠕滑率从0开始增加(小于0.5%范围内),黏着力系数随纵向蠕滑率的增加呈近似线性快速增加;当纵向蠕滑率增至0.5%时,黏着力系数达到加载过程中的第1 个峰值点(标记为A点),此时的黏着力系数为0.108;此后黏着力系数随纵向蠕滑率的增加略微减小,直至纵向蠕滑率为4.5%时黏着力系数达到“低谷点”(标记为D点);然后黏着力系数随纵向蠕滑率增加缓慢增加,直至最大纵向蠕滑率为27%时达加卸载转折点(标记为E点);卸载时纵向蠕滑率从27%开始减小,黏着力系数却在缓慢增加,纵向蠕滑率减至12.4%时黏着力系数达到卸载过程中的“卸载峰”(标记为C点),此时黏着力系数为0.23;之后黏着力系数随纵向蠕滑率的减小缓慢减小,纵向蠕滑率低于0.28%以后黏着力系数呈现近似线性的快速减小,与开始的线性快速增加阶段相吻合。

图5 100 km·h-1时轮轨制动大蠕滑黏着特性

该速度时黏着特性的鲜明特点是:黏着力系数在纵向蠕滑率从0 开始增至0.5%时,出现了第1个峰(A点处),A点的黏着力系数与轮轨小蠕滑试验中的黏着系数[5-6]一致,从开始到A点标记为a 阶段,该阶段黏着力系数随纵向蠕滑率的增加成近似线性快速增加;从A点到D点标记为d 阶段,黏着力系数随纵向蠕滑率的增加略微减小,表现为负摩擦特性,呈现明显的Stribeck 摩擦效应,属于不稳定阶段;从D点到E点标记为c 阶段,黏着力系数随纵向蠕滑率的增加平稳增加,表现为正摩擦特性,属于加载稳定阶段;从E点到C点标记为e 阶段,黏着力系数随纵向蠕滑率的减小缓慢增加,属于卸载稳定阶段;C点的黏着力系数约为A点的2 倍。在此种形态的黏着特性曲线中,d 阶段有明显的Stribeck 摩擦效应,属于黏着不稳定阶段,在轮轨黏着利用时应避免;c 阶段和e 阶段属于黏着稳定阶段,有利于提高轮轨黏着的利用。

3.2 200 km·h-1速度制动时

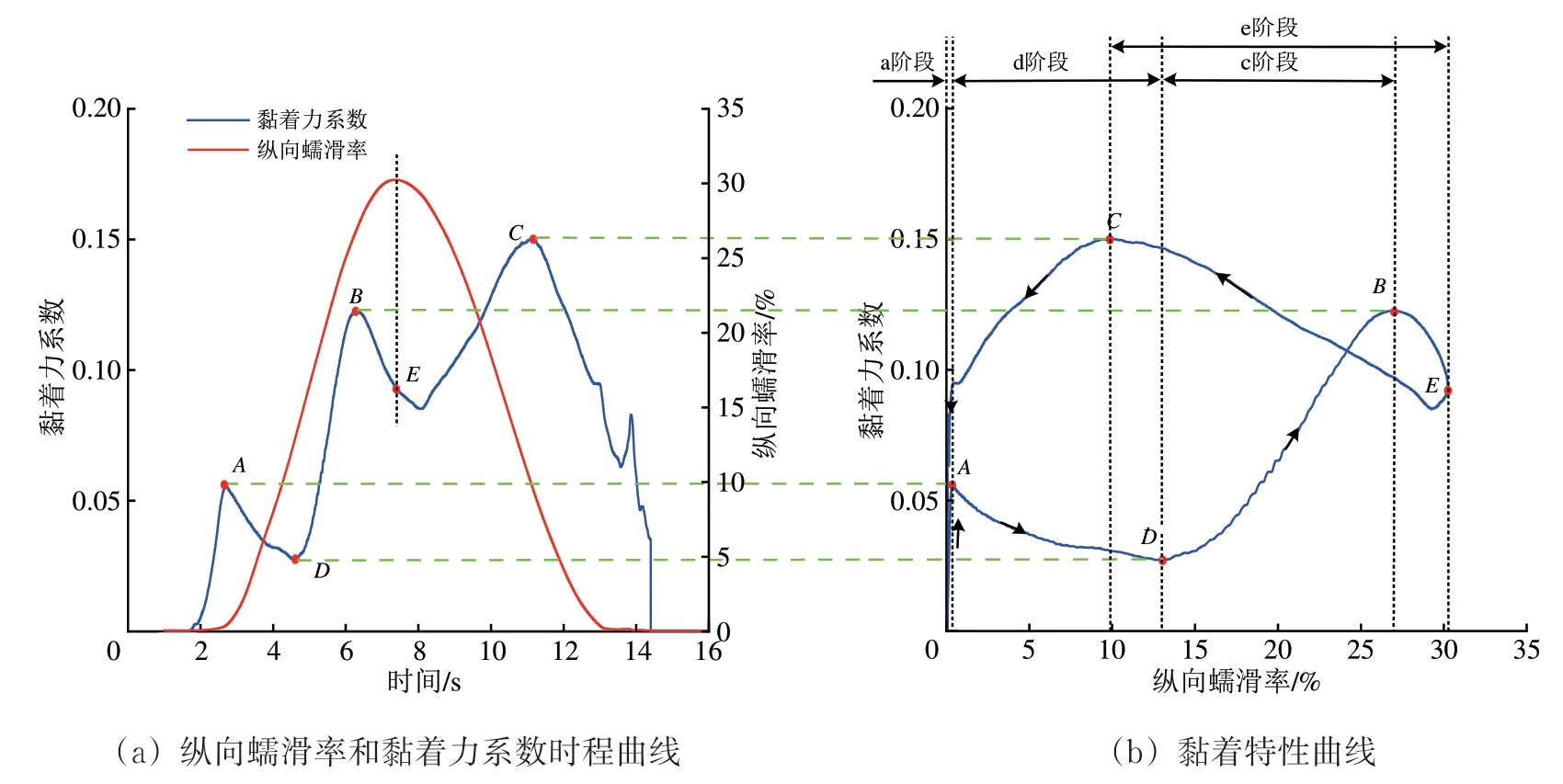

200 km·h-1时加载和卸载过程中黏着力系数和纵向蠕滑率时程曲线及完整的轮轨黏着特性曲线如图6所示。

从图6看出:在加载过程中,纵向蠕滑率从0开始增加(小于0.35%范围内),黏着力系数随纵向蠕滑率的增加呈近似线性快速增加;当纵向蠕滑率为0.35%时,黏着力系数达到加载过程中的A点,此时的黏着力系数为0.055;此后黏着力系数随纵向蠕滑率的增加略微减小,直至纵向蠕滑率为13%时黏着力系数达到D点;然后黏着力系数随纵向蠕滑率的增加缓慢增加,直至纵向蠕滑率为27%时黏着力系数达到第2 个峰值点(标记为B点),此时的黏着力系数为0.12;此后黏着力系数随纵向蠕滑率增加缓慢减小,直至最大纵向蠕滑率为30%时到达E点;卸载时纵向蠕滑率从30%开始减小,黏着力系数却在增加,纵向蠕滑率减至9.9%时黏着力系数达到卸载过程中的“卸载峰”,此时黏着力系数为0.15;之后黏着力系数随纵向蠕滑率的减小缓慢减小,纵向蠕滑率低于0.40%以后黏着力系数呈近似线性的快速减小,与开始的线性快速增加阶段相吻合。

图6 200 km·h-1速度时轮轨制动大蠕滑黏着特性

该速度时黏着特性的鲜明特点是:A点的黏着力系数比100 km·h-1速度时小;纵向蠕滑率增加到27%(相对滑动速度54 km·h-1)时黏着力系数出现了第2个峰(B点),B点的黏着力系数约为A点的2 倍;从D点到B点标记为c 阶段,黏着力系数随纵向蠕滑率的增加平稳增加,属于加载稳定阶段;从B点到E点阶段,黏着力系数随纵向蠕滑率的增加略微减小,表现为负摩擦特性,属于加载不稳定阶段;与100 km·h-1速度时的卸载过程相比,卸载过程中也出现了“卸载峰”,C点的黏着力系数约为A点的3 倍。此种形态的黏着特性曲线,从A点到D点(d 阶段)和从B点到E点过程中黏着属于不稳定阶段,在轮轨黏着利用时应避免;从D点到B点(c 阶段)和从E到C点(e 阶段)过程中黏着属于稳定阶段,有利于提高轮轨黏着的利用。

3.3 300 km·h-1速度制动时

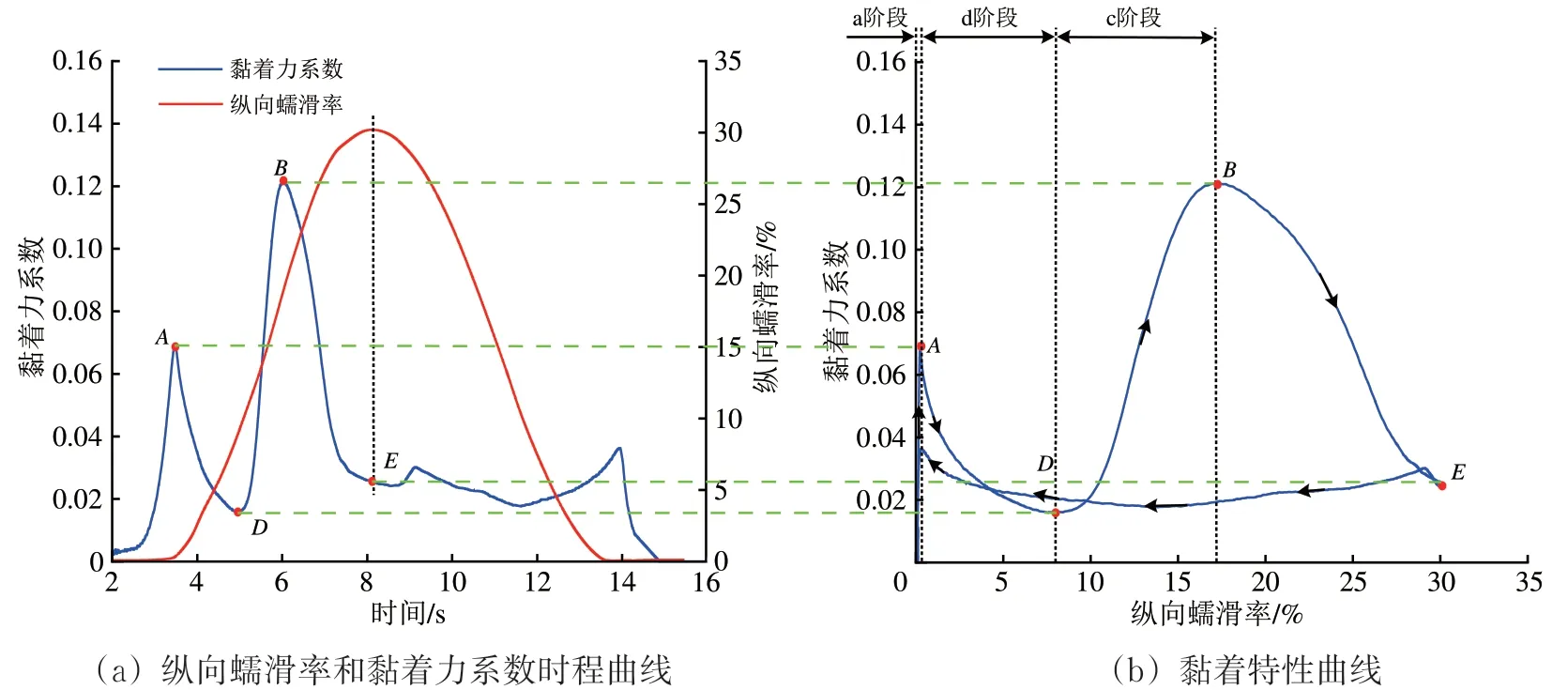

300 km·h-1时加载和卸载过程中黏着力系数和纵向蠕滑率时程曲线及完整的轮轨黏着特性曲线如图7所示。

图7 300 km·h-1速度时轮轨制动大蠕滑黏着特性

从图7看出:在加载过程中,纵向蠕滑率从0开始增加(小于0.30%范围内),黏着力系数随纵向蠕滑率的增加呈近似线性快速增加;当纵向蠕滑率增至0.30%时,黏着力系数达到加载过程中的A点,此时的黏着力系数为0.07;此后黏着力系数随纵向蠕滑率的增加略微减小,直至纵向蠕滑率为8.0%时黏着力系数达到D点;此后黏着力系数随纵向蠕滑率增加又开始缓慢增加,直至纵向蠕滑率为17.3%时黏着力系数达到B点,此时的黏着力系数为0.12;此后黏着力系数随纵向蠕滑率增加而减小,直至最大纵向蠕滑率为30%时到达E点;卸载时纵向蠕滑率从30%开始减小,黏着力系数随纵向蠕滑率的减小缓慢减小,纵向蠕滑率低于0.44%以后黏着力系数呈近似线性的快速减小,与开始的线性上升阶段相吻合。

该速度时黏着特性的鲜明特点是:黏着力系数在纵向蠕滑率增加到17.3%(相对滑动速度52 km·h-1)时出现了明显的第2 个峰,B点的黏着力系数约为A点的2 倍;在E点附近,黏着力系数随纵向蠕滑率减小的略有减小,表现为不稳定性;与200 km·h-1速度时的卸载过程相比,卸载过程中并没有出现“卸载峰”。此种形态的黏着特性曲线,从A点到D点(d 阶段)和从B点到E点过程中黏着处于不稳定阶段,在轮轨黏着利用时应避免;从D点到B点(c 阶段)的过程中黏着处于稳定阶段,有利于提高轮轨黏着的利用。

3.4 400 km·h-1速度制动时

400 km·h-1时加载和卸载过程中黏着力系数和纵向蠕滑率时程曲线及完整的轮轨黏着特性曲线如图8所示。

图8 400 km·h-1速度时轮轨制动大蠕滑黏着特性

从图8看出:在加载过程中,纵向蠕滑率从0开始增加(小于0.27%范围内),黏着力系数随纵向蠕滑率的增加呈近似线性快速增加;当纵向蠕滑率为0.27%时,黏着力系数达到纵向蠕滑率加载的A点,此时的黏着力系数为0.044;此后黏着力系数随纵向蠕滑率的增加缓慢减小直到纵向蠕滑率7.7%时黏着力系数达到D点;此后随之纵向蠕滑率增加快速增加,直到纵向蠕滑率增加到15.0%时黏着力系数达到B点,此时的黏着力系数为0.065;此后黏着力系数随纵向蠕滑率的增加明显减小,直至纵向蠕滑率为22%,此后减小变缓,直至最大纵向蠕滑率为30%时到达E点;卸载时纵向蠕滑率从30%开始减小,黏着力系数随纵向蠕滑率减小的变化不大,纵向蠕滑率低于0.50%以后黏着力系数呈近似线性的快速减小,与开始的线性上升阶段相吻合。

该速度时黏着特性的鲜明特点是:黏着力系数在纵向蠕滑率增加到15%(相对滑动速度60 km·h-1)时出现了明显的第2 个峰,此时的黏着力系数为0.065,较300 km·h-1速度时减小约50%;与300 km·h-1速度时一样,卸载过程中也没有出现“卸载峰”。此种形态的黏着特性曲线,从A点到D点(d 阶段)和从B点到E点过程中黏着处于不稳定阶段,在轮轨黏着利用时应避免;从D点到B点(c 阶段)的过程中黏着处于稳定阶段,有利于提高轮轨黏着的利用。

4 结 论

(1)高速轮轨水介质条件下纵向蠕滑率增加到0.3%~0.5%,黏着力系数出现第1 个峰,此处的黏着力系数也称之为小蠕滑时的黏着系数,其数值随速度的提高逐渐减小。

(2)通过高速轮轨水介质条件下的制动大蠕滑试验,发现在纵向蠕滑率从0.5%增加到5%~8%过程中,黏着力系数出现了减小的现象,呈现负摩擦特性,表现出明显的Stribeck 摩擦效应,此阶段不利于黏着的利用。

(3)高速轮轨水介质条件下,如果纵向蠕滑率增加超过一定数值以后(一般为5%~8%),再继续增加,会出现了黏着力系数再上升的现象。

(4)高速轮轨水介质条件下,制动试验速度在300~400 km·h-1范围内,当纵向蠕滑率增加到15%附近时会出现黏着力上升的第2个峰,此处黏着力系数为第1个峰的2倍左右。

(5)高速轮轨水介质条件下,当试验速度为100~200 km·h-1时,从纵向蠕滑率30%减小(卸载)过程中黏着力系数出现再上升现象,出现纵向蠕滑率“卸载峰”,此处黏着力系数比加载时的第2个峰更高。