自走式全混合日粮制备机取料装置设计与试验

陈兆英 王保兴 范国强 董和银 王忠宇 王玉亮

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省农业装备智能化工程实验室, 泰安 271018;3.泰安意美特机械有限公司, 新泰 271215; 4.泰安市畜牧智能装备产业技术研究院, 新泰 271215)

0 引言

我国奶牛养殖业飞速发展,集约化、规模化和标准化养殖已成为持续提高牛奶产量、保障乳制品质量及安全的必然选择[1]。全混合日粮(Total mixed ration,TMR)饲养技术能够解决传统精粗分饲方法饲喂奶牛所造成的瘤胃pH值波动大,易产生酸中毒,以及瘤胃微生物合成菌体蛋白效率低的问题,已经被畜牧业发达国家奶牛饲养普遍采用[2-5]。

具备称重功能,通过切割、揉搓、搅拌等方式生产TMR的制备机是关键作业机具,目前主要分为固定式、牵引式和自走式[6]。欧美国家已经大量的采用自走式TMR制备机,该机采用先进的机电液控制技术,把牛羊的精饲料和粗饲料的取料、加工调制、搅拌混合、送料和喂料一体化作业,实现了针对不同阶段牛群和羊群饲养的机械化、自动化、定量化和营养均衡化,是发展现代化畜牧养殖的高端机械产品,是实现集约型机械化牛场的先进技术,是畜牧业实现低投入、高产出的重要途径之一。目前欧美发达国家的研究成果主要集中在企业,主要品牌有德国的斯诺金、以色列的RMH和意大利的斯达特等。

近年来,我国TMR饲养技术推广取得较大的进步,TMR制备机的制造企业逐渐增多。但将取料、搅拌和撒料集成在一起的自走式TMR制备机尚要从国外进口,国内未攻克关键技术,也未形成产业化。其中,青贮取料和输送是该机关键的作业部件,决定取料效率和能源消耗,设计不合理的取料装置在使用中经常发生卡死现象。目前国内有关自走式青贮取料机和自走式TMR制备机的研究已见报道[7-9],但有关取料机理、防堵塞和改进方法的研究比较缺乏。如何提高取料效率、防止卡死和降低能源损耗,成为国产自走式TMR制备机亟待解决的问题。为此,本文对25 m3自走式TMR制备机的取料及输送机构进行设计、分析和试验。

1 整机结构与工作原理

1.1 整机结构

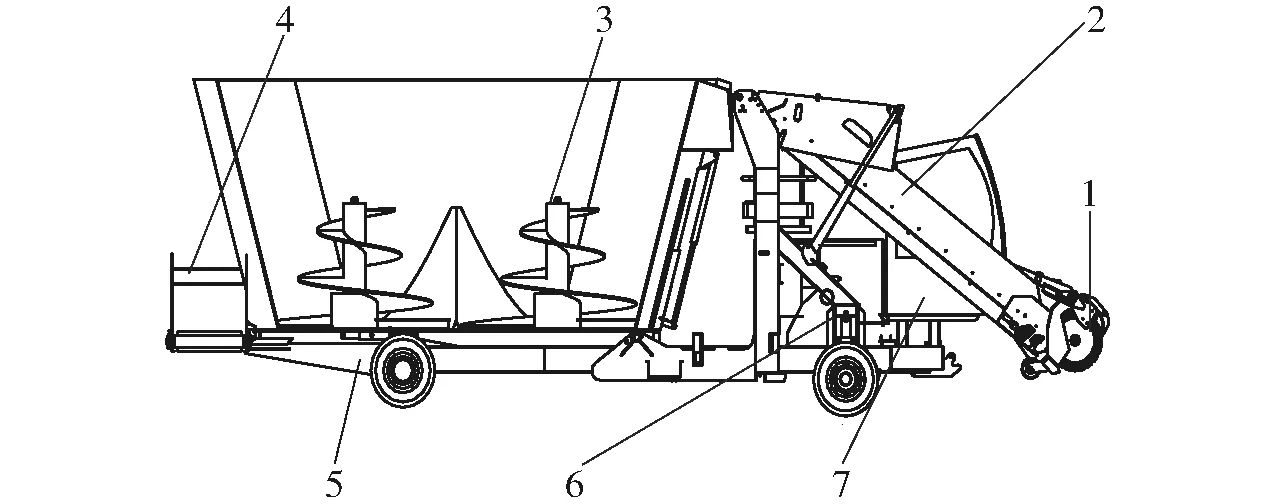

自走式TMR制备机主要由取料机构、带式输送机构、立式搅拌机构、带式撒料机构、底盘、传动系统及操控系统组成,25 m3自走式TMR制备机结构如图1所示。内燃机为传动系统提供动力,取料机构由液压系统驱动进行取料作业,带式输送机构连接在取料机构的后上方,将物料输送到后方的立式搅拌机构中。立式搅拌机构对物料进行混合搅拌和切割,撒料机构将制备好的日粮抛撒到喂食区。

图1 25 m3自走式全混合日粮制备机结构图Fig.1 Structure diagram of 25 m3 self-propelled TMR preparation mixer1.取料机构 2.带式输送机构 3.立式搅拌机构 4.带式撒料机构 5.底盘 6.传动系统 7.操控系统

中型载重车辆轮距基本在2 000 mm左右,取料宽度LW设为2 000 mm。国内青贮料堆最大高度一般低于5 000 mm,取料最大高度设为5 000 mm。取料与输送机构设计参数为:取料宽度2 000 mm、取料高度5 000 mm、取料效率大于等于60 m3/h、回流率小于等于30%。

1.2 取料装置

取料装置包括:取料机构、带式输送机构和传动系统,下面分别阐述各部件结构和原理。

1.2.1取料机构

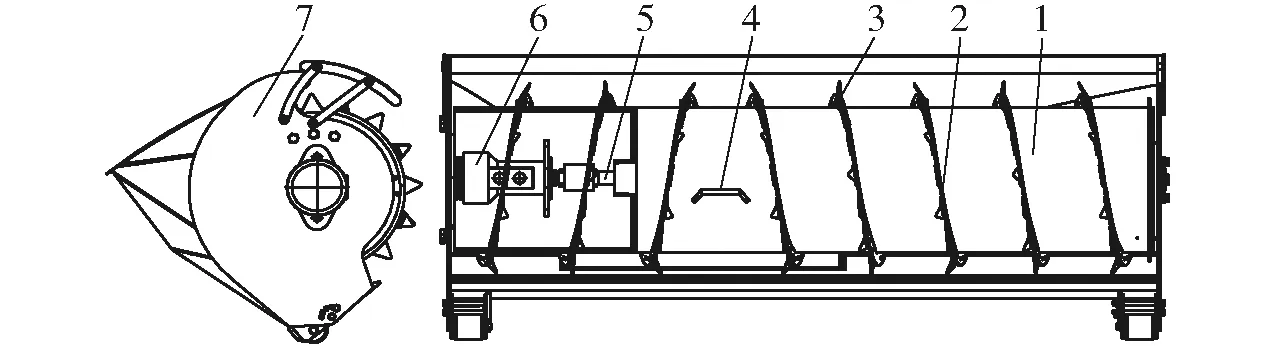

取料机构主要由滚筒、螺旋叶片、取料刀片、刮料板、主轴、液压马达和滚筒护罩组成,滚筒中心为取料主轴,液压马达连接取料主轴,两段旋向相反的螺旋叶片焊接在滚筒上,取料刀片安装在螺旋叶片上,护罩中间位置开设有缺口,如图2所示。

图2 取料机构结构示意图Fig.2 Schematic of reclaimer1.滚筒 2.螺旋叶片 3.取料刀片 4.刮料板 5.主轴 6.液压马达 7.滚筒护罩

液压马达带动滚筒高速旋转,安装在螺旋叶片上的取料刀片将青贮料切割或拨落。旋向相反的螺旋叶片和呈螺旋状排列的取料刀将青贮料沿着轴向推动到中间位置,在滚筒中间位置的刮料板将物料从护罩缺口处抛送到后上方的带式输送机构上。通过调整液压马达的转速,可以控制取料的效率。

1.2.2带式输送机构

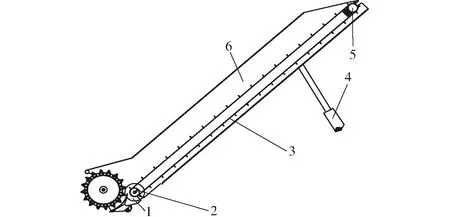

带式输送机构主要由输送液压马达、主动辊、被动辊、输送带、带护罩和举升液压缸组成,输送带上设有挡料板,如图3所示。

图3 带式输送机构示意图Fig.3 Schematic of belt conveyor1.输送液压马达 2.主动辊 3.输送带 4.举升液压缸 5.被动辊 6.带护罩

输送液压马达带动主动辊高速旋转,拉动输送带向后上方移动,将抛送到带上的物料向后上方输送。带上间隔设置的挡料板能够防止物料下滑,提高输送效率。

1.2.3传动系统

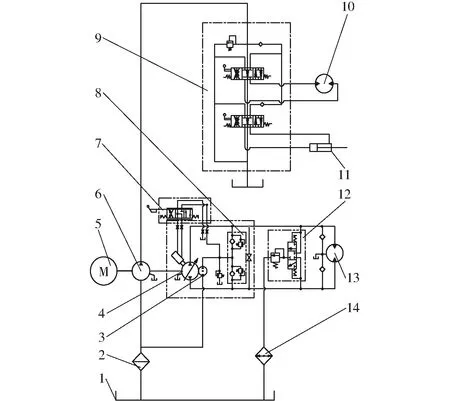

采用液压系统驱动取料机构与输送机构,液压系统原理如图4所示。

图4 液压系统原理图Fig.4 Principle of hydraulic system1.油箱 2.过滤器 3.齿轮泵Ⅰ 4.变量泵 5.发动机 6.齿轮泵Ⅱ 7.排量控制阀 8.补油阀 9.双联换向阀组 10.送料马达 11.举升液压缸 12.冲洗阀 13.取料马达 14.散热器

2 关键部件设计

2.1 取料机构

2.1.1取料刀回转半径

取料效率Iv为60 m3/h,螺旋叶片直径D为[10-11]

(1)

式中K——物料综合系数,取0.049

φ——填充系数,取0.45[12]

C——倾角校正系数,取1

计算得D≥347 mm。取料刀的回转半径对取料滚筒的平衡和振动影响较大,目前秸秆与根茬粉碎还田机的动刀回转半径在240~300 mm范围内[13-16]。考虑刀具末端线速度和主轴动平衡等因素,选取取料刀的回转半径R为300 mm,螺旋叶片最外缘直径D取500 mm,内缘直径d取420 mm。

2.1.2螺旋叶片螺距

螺旋叶片最大螺距应满足两个条件[17]:

(1)物料在螺旋面轴向作用力PS>0,为了使PS>0,需满足

(2)

式中α——螺旋叶片最小半径处螺旋升角,(°)

ρ——物料摩擦角,为24°[18]

计算得α<66°。由此条件可知,最大许用螺距

(3)

(2)物料具有最合理的速度分量

物料应具有尽可能大的轴向输送速度,应使螺旋面上各点的轴向输送速度大于圆周速度。由此并根据文献[17]中螺距公式推导得

(4)

螺距增加时轴向输送速度增大,但圆周速度随之增大,使得速度分量分布不恰当。对于输送流动性较好物料(如小麦)的卧式螺旋输送机,一般按S取(0.8~1)D计算螺距。青贮料颗粒细长且柔性大,流动性差,需降低螺距。自走式全TMR制备机取料机构是一种半封闭结构,过大的圆周速度会造成物料飞溅,降低输送能力,因此本设计螺旋叶片的螺距S取值较小,初选S=0.5D(0.25 m),螺旋升角为9°。

2.1.3取料刀密度

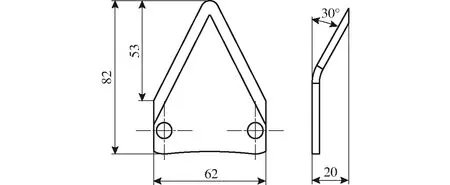

为了便于平衡,每圈螺旋安装偶数把取料刀具,为了加大取料面积,将一半数量的刀弯折30°,另一半数量的刀为直刀。弯刀刃口在取料方向的投影长度为30 mm(如图5所示),直刀刃口在取料方向的投影长度为10 mm。

图5 取料弯刀结构示意图Fig.5 Reclaiming scimitar

为衡量取料刃口的长度与取料宽度之间的关系,本设计提出取料刃长度比C,即

(5)

式中LD——刀刃在取料宽度方向投影长度,mm

取料刃长度比C大,物料回流率低,但功耗也越大。取料刃长度比C小,功耗减小,但物料容易漏取。统计国外取料机构刀具螺旋排列密度,取料刃长度比C约为1.2,本设计取C=1.25。取料刀缠绕螺距S为250 mm,选取弯刀8把,直刀8把。

2.1.4取料转速与每刃进给量

取料转速决定了物料输送能力与取料能力,首先确定物料螺旋输送所需转速,然后再确定刀具进给量。

(1)螺旋输送转速

螺旋叶片所需最小转速为[16]

(6)

计算得n1=154 r/min。

(2)每刃进给量

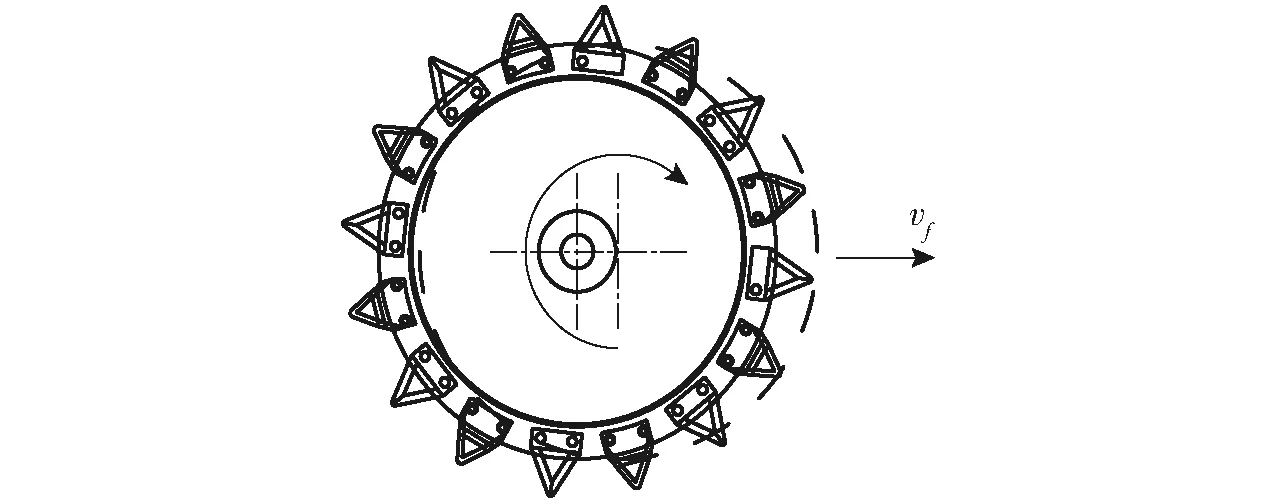

进给取料过程如图6所示。

图6 进给取料示意图Fig.6 Reclaiming diagram

忽略物料飞溅,进给速度vf为

vf=Iv/(60RLW)

(7)

式中R——取料刀回转半径,mm

计算得vf为1.67 m/min。

取料时,每刃进给量对刀具受力起着决定性的影响,取料进给速度与每圈螺旋刀具数量Z、切削转速n1、每刃最小进给量之间关系为

vf=fzZn1

(8)

式中fz——每刃进给量,mm

Z——每圈螺旋刀具数量,取16

计算得每刃进给量fz为0.68 mm,进给量较小,刀具受力较小。

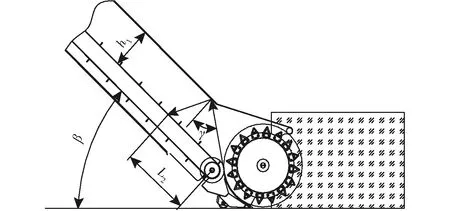

2.1.5抛料速度与物料射入角

滚筒转速n1为154 r/min,则物料在圆周方向的速度vt为

(9)

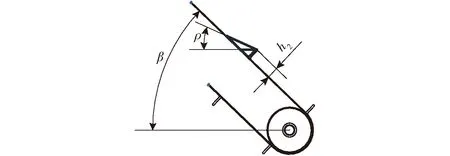

计算得圆周速度vt为4.84 m/s,物料以直线的运动方式射向上挡料板。以取料最低点为计算依据,物料抛送如图7所示,输送带与地面夹角为β,物料抛射方向与上挡板法线之间夹角为物料射入角γ,上挡料板与输送带之间距离为h1。物料在输送带上的抛送距离L2与vt、γ、h1具有重要的关联。

图7 物料抛送示意图Fig.7 Schematic of material ejection

为降低输送带长度与减小输送带倾斜角,取β为45°。青贮料密度小,反弹性能差,加大物料在输送带上的抛送距离,对于减轻物料拥堵具有重要的意义。取物料射入角γ为54°,此时物料在输送带上的抛撒距离L2>500 mm。

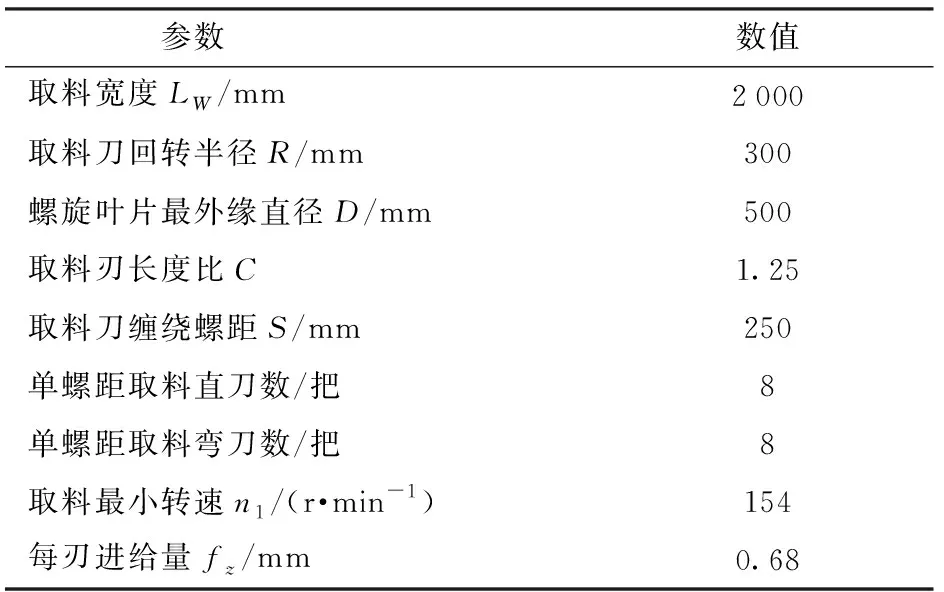

最终确定的取料机构参数如表1所示。

表1 取料机构主要参数Tab.1 Main parameters of reclaimer

2.2 输送机构

输送带采用PVC工业输送带,厚度为3 mm,宽度L3为0.77 m,主动辊直径Ф为120 mm。由于带速vd允许范围为2~4 m/s[19],得出主动辊转速为318~636 r/min。选取液压马达直接带动滚筒,马达转速n2为500 r/min。物料在输送带隔板上的状态如图8所示。

图8 物料输送示意图Fig.8 Schematic of material conveying

物料输送效率为

(10)

式中T——隔板间距,为0.225 m

h2——隔板高度,m

计算得h2为0.045 m,取h2=0.05 m。

3 仿真分析

3.1 仿真模型建立与试验设计

3.1.1仿真模型建立与物料特性参数选择

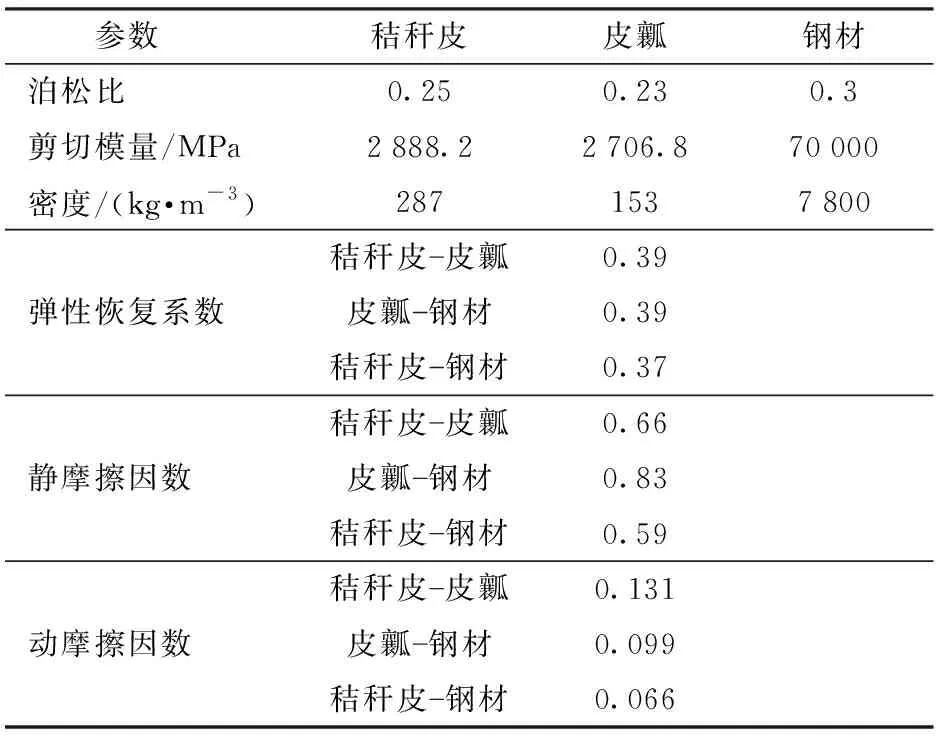

颗粒离散元法(Discrete element method,DEM)是模拟颗粒系统仿真分析的一种物体系统动力学数值计算方法。为简化计算过程,仿真分析采用秸秆青贮饲料中的主要物质玉米秸秆皮和皮瓤作为物料,统计实际物料的平均尺寸,然后将外形尺寸放大一倍,用球形颗粒组合模拟二者的外形。秸秆皮的颗粒模型长为91 mm,宽为10 mm,高为10 mm,密度为287 kg/m3;皮瓤的颗粒模型长为39 mm,宽为38 mm,高为26 mm,密度为153 kg/m3。物料特性参数如表2所示[20]。

表2 物料特性参数Tab.2 Material properties of particles

在SolidWorks中建立取料机构的三维实体模型,以stp格式导入EDEM中。

3.1.2仿真试验设计

青贮发酵后颗粒之间未发生明显粘结和团聚现象,研究采用Hertz-Mindlin无滑动接触模型进行仿真。设定秸秆皮颗粒数5 900,皮瓤颗粒数8 000,总计产生13 900个颗粒。颗粒工厂每秒产生20 000个颗粒,初始速度2 m/s。

影响取料机构关键因素为取料进给速度、取料滚筒转速等,以取料效率、回流率和取料滚筒的驱动扭矩为取料性能指标。统计单位时间内取的物料质量,计算取料效率。将单位时间内飞溅出的物料质量与单位时间内取入滚筒内总物料质量相比,得到回流率。回流率越低,说明取料效果越好。根据预试验,单因素试验中所取取料滚筒进给速度为1.0、2.5、4.0 m/min,取料滚筒转速为160、230、300 r/min。

3.2 取料进给速度影响取料效果的仿真分析

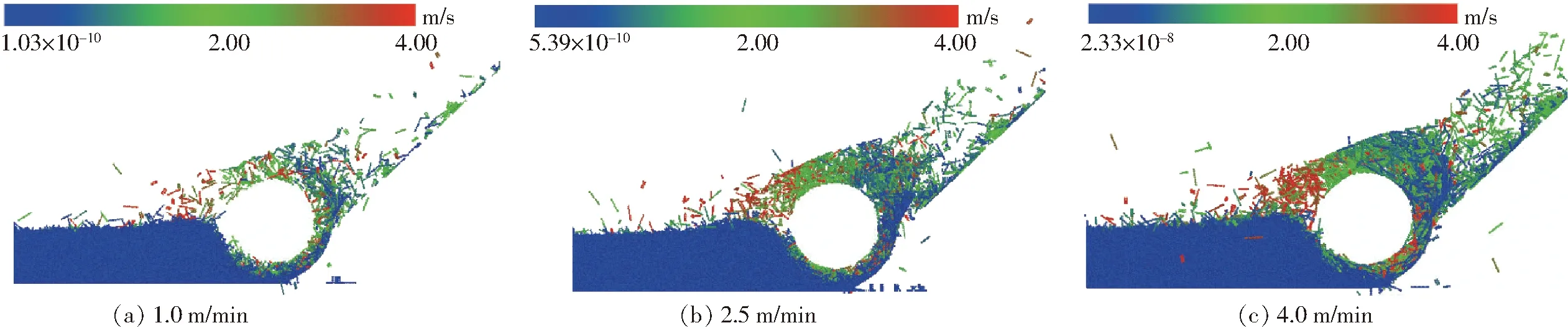

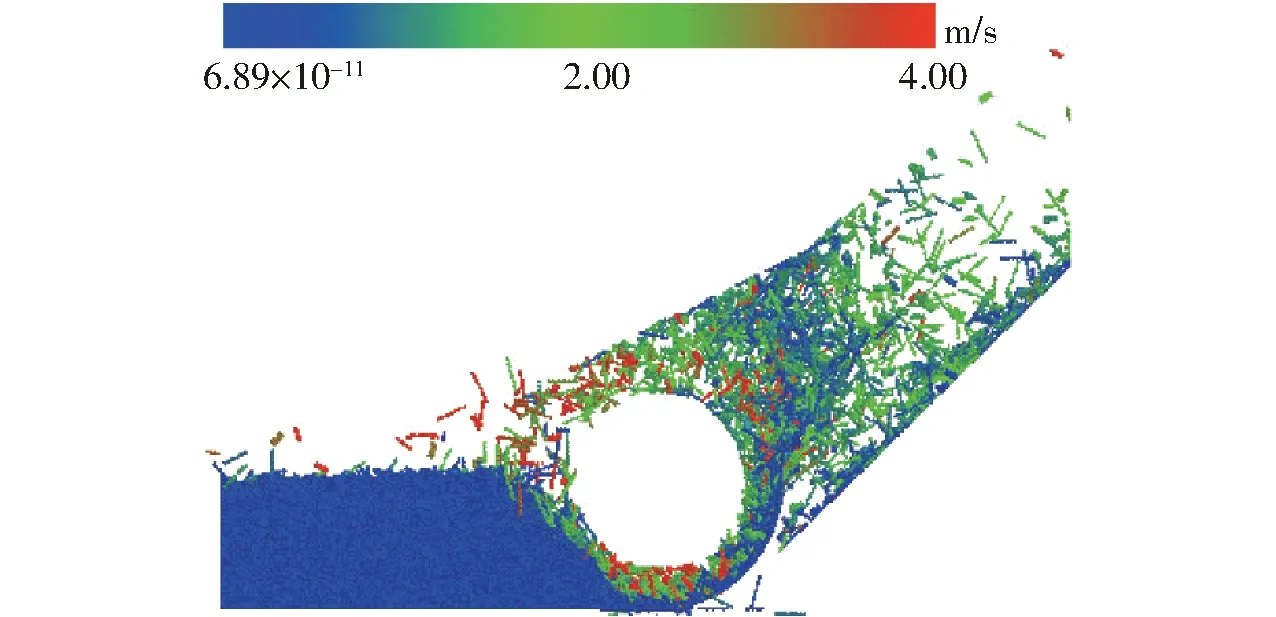

仿真条件:取料转速为230 r/min,带输送速度为2 m/s。取料装置在1.0、2.5、4.0 m/min进给速度下物料速度分布如图9所示。随着进给速度增大,取料效果增强。

图9 不同取料进给速度下颗粒速度分布图Fig.9 Distribution diagrams of particle spreading speed at different feed speeds

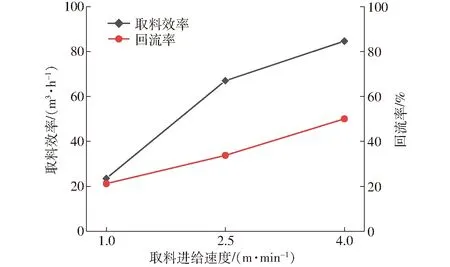

3种取料进给速度下取料效率和回流率如图10所示,随着取料进给速度的增加,取料效率快速上升,回流率也快速上升。当进给速度为4 m/min时,回流率高达50.05%。此时物料飞溅严重,再次取料会造成物料的过度切割,难以满足反刍动物的需求。因此,取料进给速度的选择应在满足取料效率的前提下尽可能降低回流率,在取料进给速度为2.5 m/min时,取料效率为66.96 m3/h,满足设计目标。但回流率为33.78%,需要降低到30%以下。

图10 不同取料进给速度下取料效率和回流率变化曲线Fig.10 Effect of feed speed on reclaiming efficiency and reflux rate

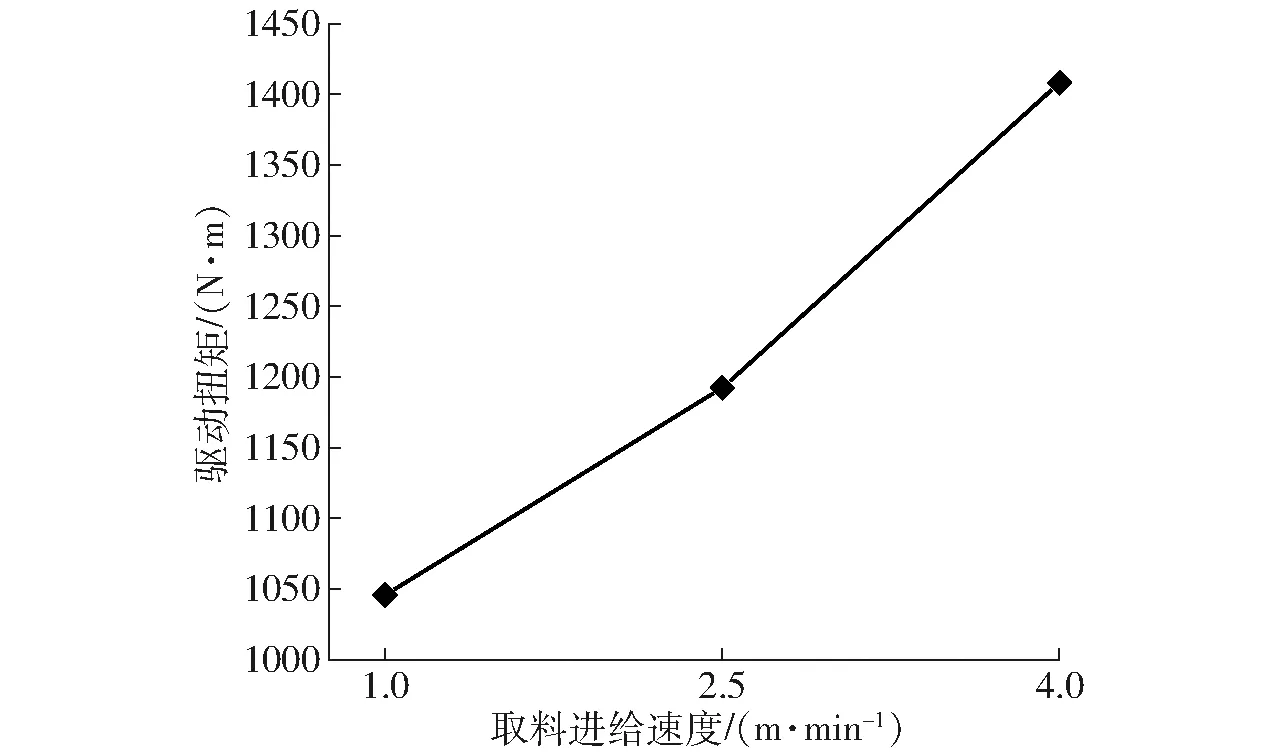

3种取料进给速度下取料滚筒驱动扭矩如图11所示,随着取料进给速度的增加,驱动扭矩快速上升。由图9c可知,在取料进给速度过快时,进入取料滚筒的料增多,物料回流率增大,飞溅出的物料增多,未被取的物料被快速推向前方,以上原因使得能量消耗增大,取料扭矩急剧增大。

图11 取料滚筒扭矩变化曲线Fig.11 Curve of roller torque

3种取料进给速度下以Stream方式显示的秸秆颗粒运动轨迹如图12所示,其中上图为俯视图,观察物料在取料滚筒轴向分布和在护罩堆积情况,下图为侧视图,观察物料的反弹情况。

分析图12,可以得到以下结论:

(1)无论哪种取料进给速度,大部分的颗粒均随着取料滚筒高速旋转,并未被推向中间上料区域。造成这种状况的原因在于物料被高速旋转的取料刀甩到滚筒护罩处,由于螺旋叶片距离护罩较远且螺距较小,推料作用较小,大部分物料被高速旋转的取料刀带动,随着取料滚筒转动,而不是被快速推进。物料反复进入取料装置,会造成过度切割。只有降低物料随取料滚筒转动,加大螺距,才能加快物料向中部的推进。

(2)随着取料进给速度的增加,取料头后上方颗粒运动速度减慢,颗粒堆积严重(图中蓝色区域1、2、3逐渐增多)。物料被高速旋转的取料刀甩到滚筒护罩处,由于螺旋叶片距离护罩较远且螺距较小,起不到推料的作用,而且护罩后部的导流倾角太小,因此产生物料堆积。只有加大护罩后部的导流角,才能使物料滑向中间上料区。

(3)随着取料进给速度的增加,推进到输送带上方的颗粒射出方向基本与上挡板垂直,颗粒碰到上部挡料板后反弹回来,被取料刀高速带走(图中的蓝色区域4、5、6逐渐增加),这样造成了取下来的料无法被推送到带上料区,回流率加大。因此只有增大物料射入角γ,才能保证物料的抛送。

在本试验中,宜选取滚筒转速为230 r/min。为降低物料回流率,减少能耗,并提高取料效率,需要对取料滚筒上螺旋叶片的螺距、护罩后部的导流倾角和物料射入角等进行改进。

3.3 取料转速影响取料效果的仿真分析

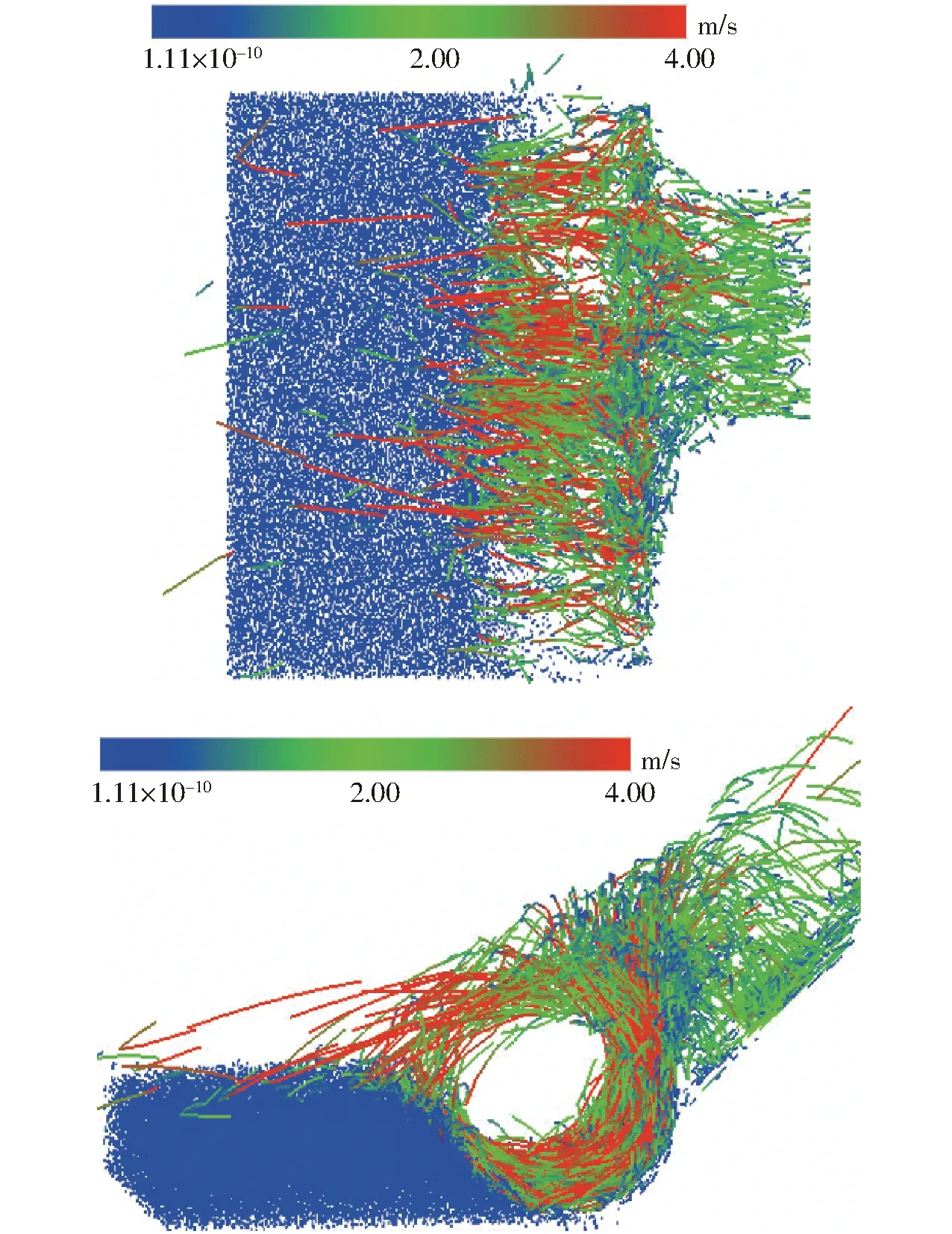

仿真条件:取料进给速度为2.5 m/min,取料转速分别为160、230、300 r/min,3种取料转速下物料速度分布如图13所示。随取料转速增大,上料效果增强。

图13 不同取料转速的物料速度分布Fig.13 Particle velocity distributions of different rotation speeds

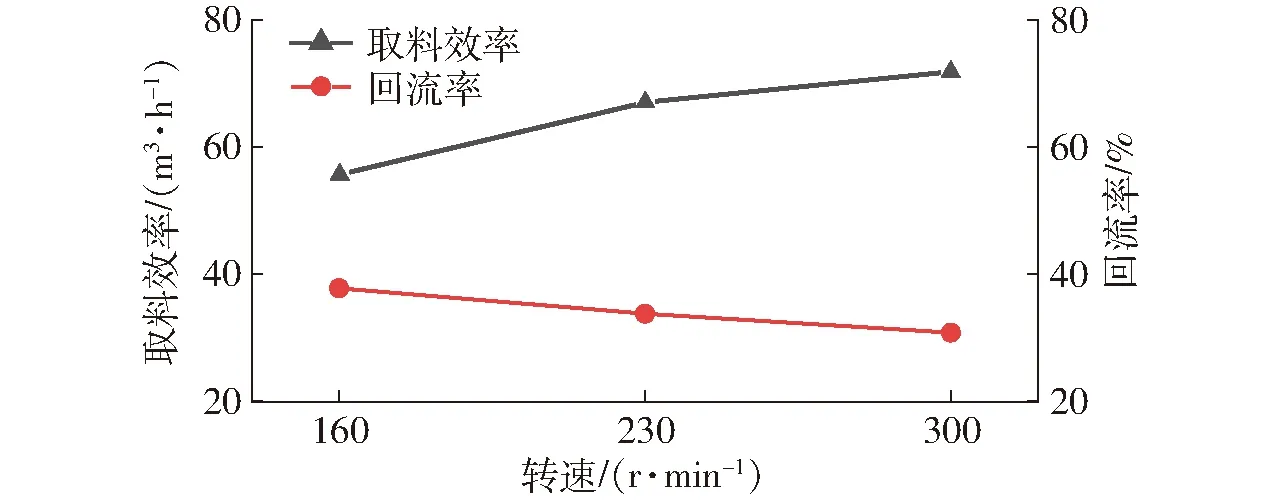

取料转速对取料效率和回流率的影响如图14所示:随着取料转速的增加,取料效率增大,分别为55.57、66.96、71.76 m3/h,但取料转速为230 r/min时取料效率增幅较大;随着取料转速的增加,回流率降低,分别为37.79%、33.78%和30.81%,基本呈线性减小。

图14 不同取料转速时取料效率和回流率变化曲线Fig.14 Effect of rotation speed on reclaiming efficiency and reflux rate

取料转速对取料滚筒驱动扭矩的影响如图15所示,随着取料转速的增加,驱动扭矩增大。但取料转速超过230 r/min后扭矩快速增加,功耗较大。

图15 不同取料转速时取料滚筒驱动扭矩变化曲线Fig.15 Effect of rotation speed on driving torque of drum

3种取料转速下以Stream方式显示的秸秆颗粒运动轨迹如图16所示,图中不同颜色表示颗粒速度。通过对比可以发现,随着取料转速的增加,滚筒后部颗粒推进运动速度增大,堆积现象减小。秸秆颗粒被抛出的距离增加,上料效果好。取料滚筒转速较小的情况下,不利于颗粒的流动,易产生堵塞现象。转速增加使得颗粒获得的动能增加,颗粒的流动性能较好,能够降低堵塞现象,但是功率消耗增加。

图16 以Stream方式显示的不同取料转速下颗粒运动轨迹Fig.16 Particle trajectories displayed in Stream at different rotation speeds

综上所述,增加取料转速能提高取料效率并降低回流率,但超过一定转速后,所需的取料功率急剧增大,不利于减小耗能。在本试验中,宜选取滚筒转速为230 r/min。

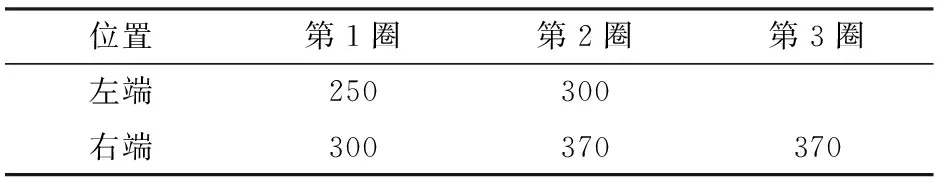

4 结构改进设计

4.1 取料刀安装螺距

取料滚筒在取料过程中,物料逐渐被推向中间上料位置,需要靠近中间上料位置的螺旋叶片和刀具将物料快速推进到上料区,因此靠近上料区的螺旋叶片应取较大的螺距,改进后的螺距如表3所示(左端刀具缠绕螺距逐渐向右加大,右端刀具缠绕螺距逐渐向左加大)。

表3 改进后的取料刀安装螺距Tab.3 Optimized installation pitch of reclaiming tool mm

最终改进后的取料刀排列如图17所示,为加快抛料速度,在取料滚筒中间的上料位置设置2块刮料板,并将刮料板加长为200 mm。

图17 取料刀改进后排列Fig.17 Optimized arrangement of reclaiming tools

4.2 滚筒护罩

如图18所示,将护罩后部两侧的导流板倾角加大,左侧由20°增至40°,右侧由16°增至26°,均大于物料的摩擦角24°。

图18 滚筒护罩改进示意图Fig.18 Optimization diagram of drum shield1.右侧导流板 2.输送带外壳 3.上挡料板 4.左侧导流板

4.3 物料射入角

将输送辊向取料滚筒的后下方移动(图7),将物料射入角γ增大为64°,降低颗粒的回弹。

进行结构改进后的取料仿真分析,仿真条件:取料装置进给速度为2.5 m/min,取料滚筒转速为230 r/min,带上料速度为2 m/s。颗粒速度分布如图19所示,结构改进后,处于上料区的颗粒比例明显增多,回流率显著降低。

图19 结构改进后颗粒速度分布图Fig.19 Particle velocity distribution after optimization

结构改进后以Stream方式显示的颗粒运动轨迹如图20所示,通过对比相同取料运动参数下的仿真图(图12b)可以发现,在结构改进后的取料滚筒上,随滚筒与取料刀高速转动的物料明显减少,颗粒的流动性增加,装置后上方未出现明显的低速区域,物料不会产生堆积。绝大部分的物料经过上挡料板反弹后落到输送带上,降低了物料回流率。

图20 结构改进后以Stream方式显示的颗粒运动轨迹Fig.20 Particle trajectory displayed in Stream after structure optimization

与结构改进前相同运动参数的仿真数据相比:取料效率从66.96 m3/h增加到79.92 m3/h,增幅较大;物料回流率由33.78%快速降低到27.58%,达到设计指标;驱动扭矩由1 191.96 N·m降低到433.95 N·m,功耗大幅降低。

5 试验

5.1 试验条件与测试指标

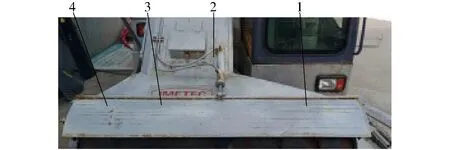

试验在泰安意美特机械有限公司内进行,试验秸秆皮长度在20~92 mm之间,皮瓤长度在8~43 mm之间,含水率为57%。在平整干净的混凝土地面上,取青贮料码放在取料机前方,料堆尺寸(长×宽×高)为1 000 mm×3 000 mm×800 mm,样机性能试验如图21所示。选取料转速为230 r/min,取料进给速度为2.5 m/min,进行现场试验。试验取3次测量数据的平均值进行分析,主要测试指标:取料液压系统压力、取料宽度、取料高度、取料效率、回流率。

图21 样机性能试验Fig.21 Performance test of prototype

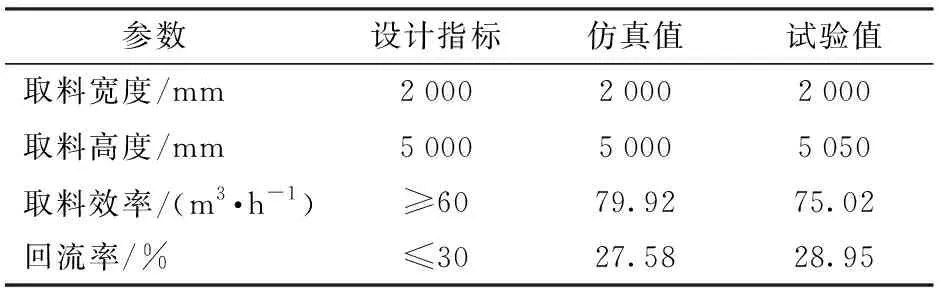

5.2 试验结果与分析

在未对取料装置进行改进的第一代样机试验中,取料装置经常发生卡死,取料液压系统的峰值压力为27 MPa,整个系统发生溢流,发动机负载增大,容易熄火。采用改进装置进行试验,各关键部件工作稳定,能够可靠地完成青贮的取料和输送,没有发生堵塞、卡死和憋车现象,液压系统压力稳定在17~21 MPa之间。仿真与试验结果对比如表4所示。

表4 仿真与试验结果对比Tab.4 Comparison of simulation and experiment

两者基本吻合,证实了仿真分析的可靠性。测试指标均达到了设计目标,满足了养殖场的使用要求。

6 结论

(1)设计了由滚筒式取料机构和输送机构构成的取料装置,建立了取料作业的理论模型,并对取料刀回转半径、取料刀与螺旋叶片螺距、取料刀密度、取料转速、进给量、抛料速度和物料射入角等关键参数进行了设计与计算。为衡量取料刃口的长度与取料宽度之间的关系,本设计提出取料刃长度比C的概念。

(2)采用EDEM对取料进给速度进行了仿真,分析表明,大部分物料被高速旋转的取料刀带着随取料滚筒转动。随着取料进给速度增加,取料效率快速上升,但回流率也快速上升。当进给速度为4 m/min时,回流率高达50.05%,造成物料过度切割,能耗加大,滚筒易卡死,因此不宜采取较大的取料进给速度。

(3)取料转速仿真分析表明,较小的取料转速不利于颗粒流动,易产生堵塞。随着取料转速增加,滚筒后部颗粒推进速度增大,颗粒获得的动能增加,颗粒流动性能较好,取料效率增大,回流率降低。但当青贮饲料取料转速超过230 r/min后扭矩和能耗快速增加,因此对于青贮饲料宜选取料转速为230 r/min。

(4)对取料装置的结构进行了改进:加大取料刀与螺旋叶片螺距;加长刮料板长度,采用2块刮料板;加大护罩后部两侧的导流板倾角;增大物料射入角γ。仿真分析表明改进效果显著,功耗降低64%。取青贮料进行试验,改进后的取料装置能够可靠地完成青贮的取料和输送,没有发生堵塞和憋车现象。试验结果与仿真分析基本一致,取料宽度为2 000 mm,取料高度为5 050 mm,取料效率为75.02 m3/h,回流率为28.95%,达到了设计目标。