花生捡拾收获机秧蔓输送装置设计与试验

王伯凯 张 鹏 曹明珠 顾峰玮 吴 峰 胡志超

(1.农业农村部南京农业机械化研究所, 南京 210014; 2.中美花生生产工程技术联合实验室, 南京 210014)

0 引言

花生秧营养丰富,是一种优质饲料资源,对增加花生产业经济附加值有重要作用[1-2]。我国花生秧年产量巨大,据联合国粮农组织(FAO)统计数据,2019年中国花生种植面积4.63×106hm2,居世界第2位;产量1.75×107t,居世界第1位。但当前我国花生主产区花生捡拾收获机作业过程中存在秧蔓输送效率低、可靠性差等问题,导致大量断枝、断秧被遗留田间,这些残秧既造成资源浪费,又增加后期处理成本[3-4]。因此,提高捡拾收获机的残秧输送质量和效果,对于提升花生生产附加值有重大意义。

国外学者针对气流输送技术进行研究并取得一定进展。KUANG等[5]采用周期性边界条件对水平管道的气力输送系统进行CFD-DEM联合仿真,分析不同流型下流场加速和充分发展阶段的特性,建立加速阶段长度、颗粒数量及固体流量的半理论公式。MARCO等[6]通过单个大颗粒在小颗粒悬浮流体内的迁移运动试验,验证几种关于固体和流体相互作用力的经验模型,发现基于玻尔兹曼离散仿真获得的曳力和浮力模型相对于其他方法获得的关系式与试验的吻合度较差。近年来,国内学者对气力输送的研究也较为深入,杜俊等[7]对带有弯管的稀相气力输送系统的流动特性进行耦合模拟,发现弯管管壁部受冲击和磨损更严重,而气流速度对颗粒分散影响很小。张凤奎等[8]利用DEM-CFD对红枣从气力输送装置入口到出口的运动状态、颗粒分布和气流场分布进行仿真分析,通过仿真优化试验探究清选箱箱体的设计。龚智强等[9]运用Fluent软件研究吸种区域气流场中种子的受力情况,确定影响种子受力的因素。但目前针对花生捡拾收获机作业过程中秧蔓气力输送装置结构组配及参数优化的研究较少。

为提高捡拾收获机的残秧输送效率,减少残秧浪费,本文设计一种秧蔓气力输送装置,依据残秧的物理特性和空气流动特性,采用DEM-CFD耦合分析气力输送过程中残秧的运动轨迹,并进行参数优化分析,以实现残秧高质顺畅输送。

1 总体结构与气力输送机理

1.1 试验台总体配置方案

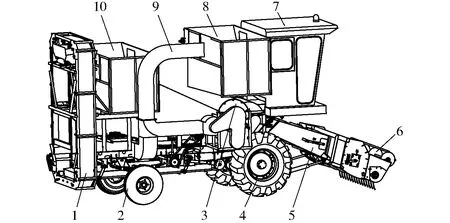

针对轴流式花生捡拾收获机的作业原理及结构特点,结合残秧的物理特征及空气力学特性,设计由左风机、右风机、主输送管有序组配的秧蔓气力输送装置,并将其配置于自行研制的自走式捡拾收获试验台上,该试验台总体结构简图如图1所示,主要由提升装置、后轮、摘果装置、驱动轮、输送槽、螺旋输送器、驾驶室、残秧收集箱、秧蔓气力输送装置等组成(图1),试验台可进行残秧气力输送结构参数、作业参数的优化试验。

图1 试验台总体配置方案Fig.1 Overall configuration scheme of experiment platform1.提升装置 2.后轮 3.摘果装置 4.驱动轮 5.输送槽 6.螺旋输送器 7.驾驶室 8.残秧收集箱 9.秧蔓气力输送装置 10.集果箱

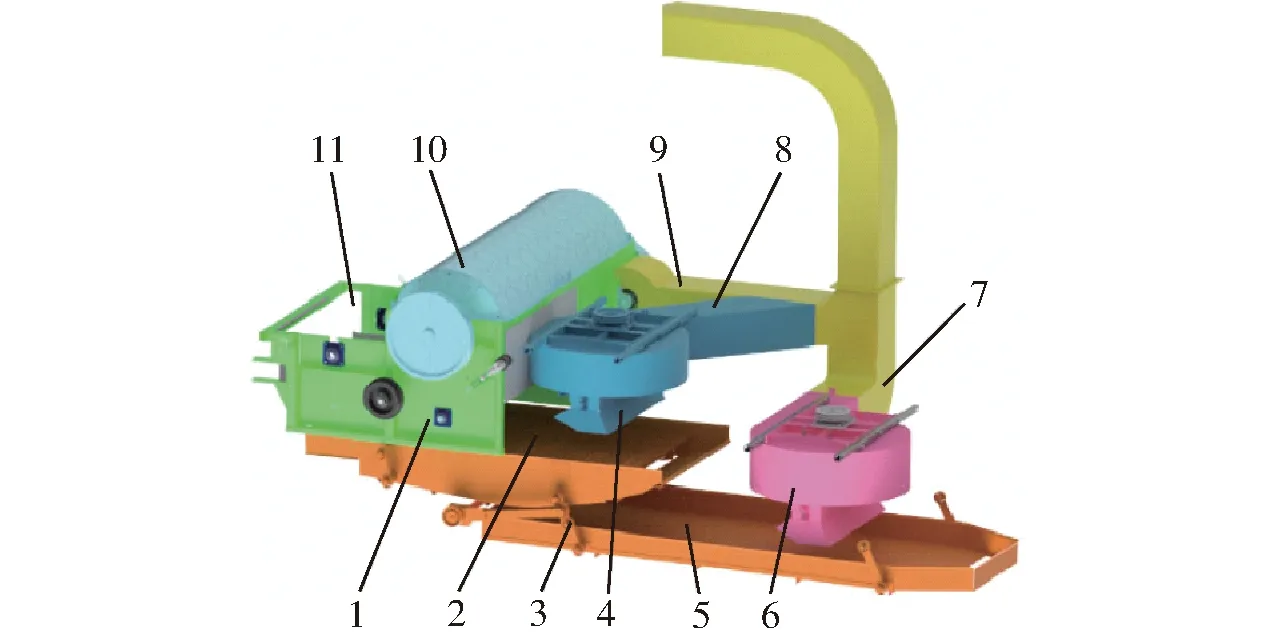

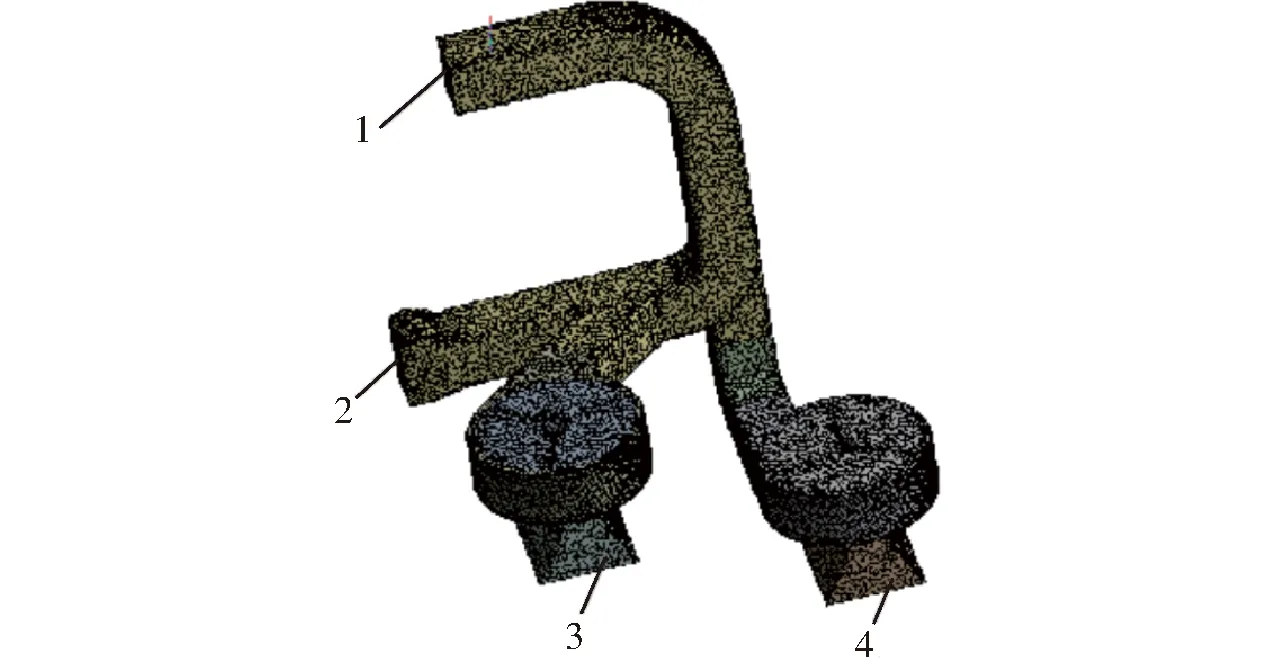

秧蔓气力输送装置如图2所示,主要由上筛、左风机、右风机、主输送管、吸秧口、摘果滚筒、进料口及机架等组成。两风机呈前后斜错位布置,左风机在主输送管的左侧(出秧口)产生负压,右风机对主输送管垂直段的残秧输送起辅助作用。

图2 秧蔓气力输送装置结构图Fig.2 Structure diagram of pneumatic conveying device for residual seedlings1.机架 2.上筛 3.连杆 4.左风机 5.下筛 6.右风机 7.支管 8.斜管 9. 主输送管 10.摘果滚筒 11.进秧口

1.2 气力输送装置工作机理

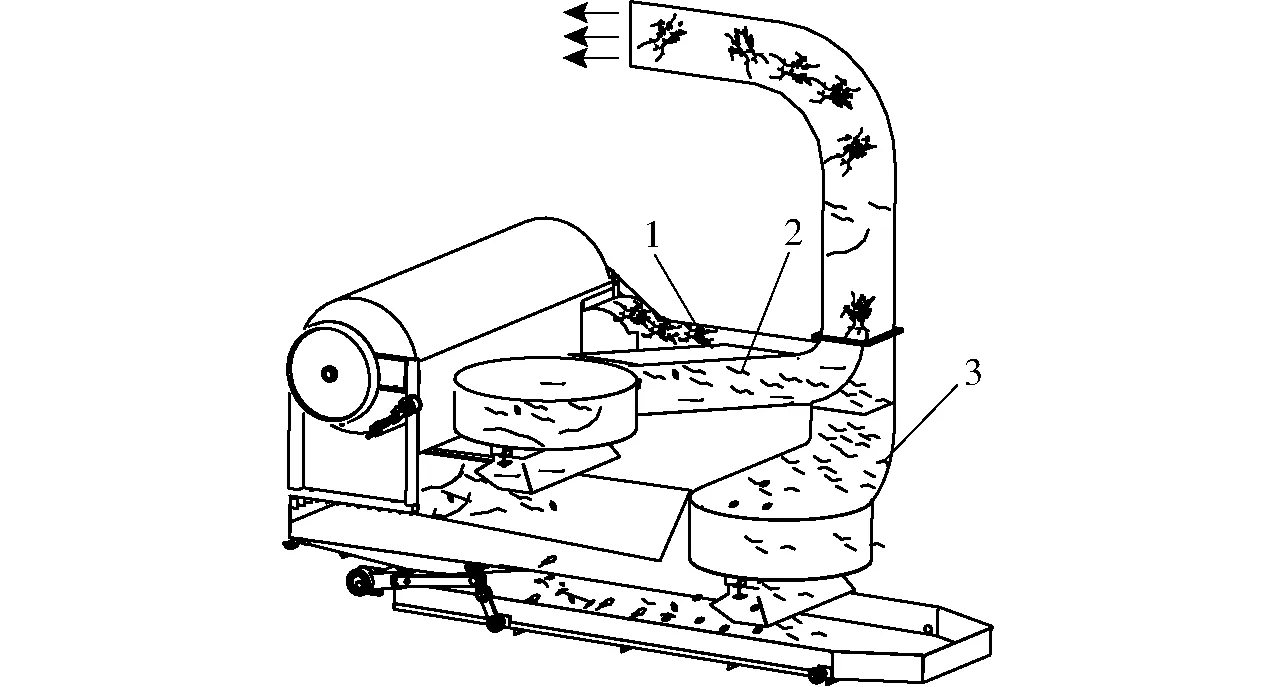

秧蔓气力输送装置工作原理如图3所示,花生收获过程中,残秧主要来源于3处:①花生株系经摘果滚筒时荚果被摘取,荚果掉落下方,长秧秆(长度为100~150 mm,悬浮速度为5.9~12.8 m/s)在螺旋输送器作用下向主输送管方向运动,并在出秧口附近受左风机负压气流作用被吸入主输送管。②栅格筛上的中秧秆(长度为51~99 mm,悬浮速度为3.2~5.8 m/s)在左风机作用下被吸入吸秧口,经风机由斜支管进入主输送管与长秧秆汇集。③右风机从下筛吸附的短秧秆(长度为20~50 mm,悬浮速度为2.1~3.8 m/s)在气流作用下被输送至主输送管与长秧秆、中秧秆汇合,最后一起被输送至集秧箱。

图3 秧蔓气力输送装置工作原理图Fig.3 Schematic circuit of pneumatic conveying device for residual seedlings1.长秧秆 2.中秧秆 3.短秧秆

2 气力输送装置设计

2.1 主输送管设计

进秧量决定秧蔓气力输送装置内残秧质量浓度,主输送管残秧输送量计算式为

q=k1m1vB1Q

(1)

式中q——主输送管残秧输送量,kg/s

k1——蔓果质量比,取1

m1——单株平均质量,kg/株

v——前进速度,m/s

B1——作业幅宽,m

Q——花生铺放密度,株/m2

根据河南花生主产区种植情况,植株平均长度400 mm,收获含水率20%,蔓果质量比为1,单株平均质量0.1 kg/株,作业幅宽为2.5 m,收获速度为0.5 m/s,花生铺放密度为12.4株/m2。通过式(1)计算出主输送管残秧输送量为1.55 kg/s。

管路配置如图4所示,其中主输送管内残秧由各管道的残秧汇集而成,各管道的残秧质量浓度计算式为

图4 管路配置简图Fig.4 Schematic of pipeline configuration1.左风机 2.斜管 3.支管 4.右风机 5.主输送管

(2)

式中w0——主输送管内残秧质量浓度,kg/m3

A0——主输送管竖直段截面面积,m2

v0——气流速度,m/s

w1——输送管S1S2段内残秧质量浓度,kg/m3

w2——斜管内残秧质量浓度,kg/m3

w3——支管内残秧质量浓度,kg/m3

λ1——输送管S1S2段进秧量占主输送管残秧输送量比例

λ2——斜管进秧量占主输送管残秧输送量比例

λ3——支管进秧量占主输送管残秧输送量比例

A1——输送管S1S2段截面积,m2

A2——斜管截面积,m2

A3——支管截面积,m2

v1——输送管S1S2段气流速度,m/s

v2——斜管气流速度,m/s

v3——支管气流速度,m/s

根据式(2)可知,秧蔓气力输送装置各管道内残秧质量浓度与捡拾收获机的作业速度、作业幅宽、铺放密度成正比,与输送气流速度、各管道截面积成反比。铺放密度一定时,残秧质量浓度越大,越有利于增大秧蔓气力输送装置的输送能力,但残秧质量浓度过大,残秧易滞留或堵塞主输送管,降低残秧输送效率,主输送管的结构应满足残秧输送的浓度要求。主输送管截面尺寸对压力和流速有重要影响,是影响残秧质量浓度的关键参数,由式(2)可得主输送管竖直段截面面积计算式为

(3)

气流输送质量浓度一般小于10 kg/m3[10],为避免残秧滞留或堵塞输送管,主输送管内残秧质量浓度w0设计为2 kg/m3,气流输送速度应大于残秧最大悬浮速度,残秧悬浮速度为3.2~12.8 m/s,为保证顺畅输送,根据气体输送理论,主输送管垂直段气流速度设计为24 m/s,花生铺放密度为12.4株/m2,代入式(3)计算可得主输送管竖直截面面积A0=0.12 m2。综合考虑秧蔓气力输送装置整体结构配置和安装工艺,确定主输送管截面为矩形,尺寸为0.28 m×0.36 m,并以主输送管截面和残秧输送气流速度为依据,确定主输送管所需输送气流流量为

Q0=900λ4v0πD2

(4)

式中Q0——主输送管所需输送气流流量,m3/h

λ4——输送气流流量系数,取1.1

D——管道等流量当量直径,m

根据主输送管尺寸为0.28 m×0.36 m,管道等流量当量直径D=0.32 m,可得Q0=7 402 m3/h。

残秧在主输送管内的流动状态受气流速度、残秧外形尺寸、残秧密度、输送管截面尺寸及输送量等因素影响,残秧在主输送管沿管底滑行或翻滚前进时的启动速度满足[11]

(5)

式中U——残秧在主输送管启动速度,m/s

ρ2——残秧密度,取302 kg/m3

ρ——空气密度,取1.3 kg/m3

f——摩擦因数,取0.05

dm——残秧群的等效粒径,取0.013 m

Lg——重力力臂长度,取0.006 5 m

Lf——摩擦力力臂长度,取0.006 m

g——重力加速度,取9.8 m/s2

CD——颗粒曵力系数,取0.44

LD——流体曵力力臂长度,取0.006 5 m

通过式(5)得,最小启动速度U为7.2 m/s。

输送管S1S2段内残秧脱离管底运动的临界气流速度满足条件

(6)

式中vc——残秧脱离管底的临界气流速度,m/s

C1——弯管阻力系数,取0.5[12]

μ3——混合质量浓度,取3.29 kg/m3

k2——输送管S1S2段气流速度与残秧速度的比值,取1.5

b——输送管S1S2段残秧的形状及尺寸系数,取5

由式(5)、(6)计算可得,残秧在输送管S1S2段底部流动的速度为7.2~13.3 m/s,当超过13.3 m/s时,残秧脱离输送管S1S2段的底部运动。

根据气体输送理论,残秧在主输送管垂直段内稳定输送的气流速度满足条件

v5=λ5vx

(7)

式中v5——主输送管垂直段内稳定输送的气流速度,m/s

λ5——输送气流流量系数,取1.2

vx——残秧的最大悬浮速度,为12.8 m/s

由式(7)计算得出主输送管垂直段内稳定输送的气流速度为15.4 m/s。

2.2 吸秧口设计

吸秧口设计旨在平衡多个特性以实现最佳风机性能,也是保证筛子上长秧秆被充分捕获、吸集的关键点。其对整个系统的气流和压力要求有直接影响,合理的设计,使用较小的抽风量就可以有效提升秧秆输送效率。

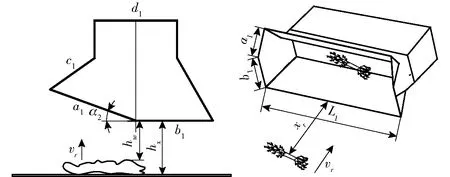

吸秧口吸秧原理如图5所示,根据吸秧口与筛子之间的位置关系,吸秧口到筛面的高度满足条件

图5 吸秧口吸秧原理图Fig.5 Schematic of seedling suction principle at seedling suction port

hx=As+hy+hw

(8)

式中hx——吸秧口到筛面的高度,mm

As——筛子振幅,mm

hy——中秧秆平均平铺高度,mm

hw——进气高度,mm

长秧秆平铺高度hx为100~180 mm,为保证不堵塞吸秧口,取hx=180 mm,参照文献[13]上筛振幅设计为7 mm,根据设计尺寸,进气高度hw为50~80 mm,则根据式(8),吸秧口到筛面的高度hx=187 mm。

中秧秆从筛子被顺畅吸入吸秧口,根据流体力学理论,进入吸秧口的风量应满足条件[14-15]

(9)

式中Qx——进入吸秧口空气的流量,m3/s

vr——上筛筛面上的风速,m/s

a1——吸秧口斜边长度,m

b1——吸秧口底边长度,m

L1——吸秧口宽度,m

根据流体力学原理,吸秧入口处空气速度为

(10)

为保证中秧秆从筛子被顺畅吸入吸秧口,上筛筛面上风速vr应大于中秧秆最大悬浮速度(5.8 m/s)[16],取vr=6 m/s,并根据整体结构配置a1设计为0.2 m,b1设计为0.19 m,吸秧口宽度L1设计为0.9 m,由式(9)得Qx=4.2 m3/s,由式(10)得吸秧口处空气速度11.9 m/s。

2.3 风机参数确定

2.3.1主输送管压损

当残秧在S1S2段时,混合气流在水平管道内的压力损失为

(11)

式中 Δp1——混合气流在S1S2段的压力损失,Pa

λa——空气摩擦因数,取0.12[17]

λz——残秧摩擦阻力系数,取1.8

l1——输送管S1S2段长度,m

vg——输送管S1S2段气体速度,m/s

由式(5)可知,残秧在主输送管沿管底前进时的最小启动速度U=7.2 m/s,则S1S2段气体速度vg≥7.2 m/s,管道等流量当量直径D为0.32 m,输送管S1S2段长度设计为1.4 m,则由式(11)得Δp1≥104 Pa。

左风机吸秧口的压力损失为

(12)

式中 Δp2——左风机吸秧口压力损失,Pa

ζ——吸秧口阻力系数,取1.1[18]

μ4——左风机吸秧口输送质量浓度,取1.6 kg/m3

γa——吸秧口入口处空气重度,取12.7 N/m3

k3——物料种类、浓度系数,取0.92

由式(10)知吸秧口处速度为11.9 m/s,管道等流量当量直径D为0.32 m,则由式(12)得Δp2=58.5 Pa。

当残秧在垂直上升的S2S3段时,混合气流局部压损计算式为

(13)

式中 Δp3——混合气流在直立管段内的局部压损,Pa

B2——S3S4段长度,m

v6——S3S4段气流速度,m/s

Ks——混合气流在S2S3段的综合阻力系数,取1.2

μ5——S2S3段混合质量浓度,取1.6 kg/m3

根据整机结构空间配置,管道垂直段的长度B2在1.8~2.4 m之间,设计初始值B2=2.0 m,由式(13)得Δp3≥398.4 Pa。

当残秧在上水平管道S3S4段时,混合气流内的压力损失为

(14)

式中 Δp4——S3S4段压力损失,Pa

l2——S3S4段长度,m

v8——S3S4段气体速度,m/s

由式(14)得Δp4=131.1 Pa。

根据流体力学理论,左风机输送总压力损失为

Δp5=Δp1+Δp2+Δp3+Δp4

(15)

式中 Δp5——左风机输送总压力损失,Pa

由式(11)~(15)得Δp5≥692 Pa。

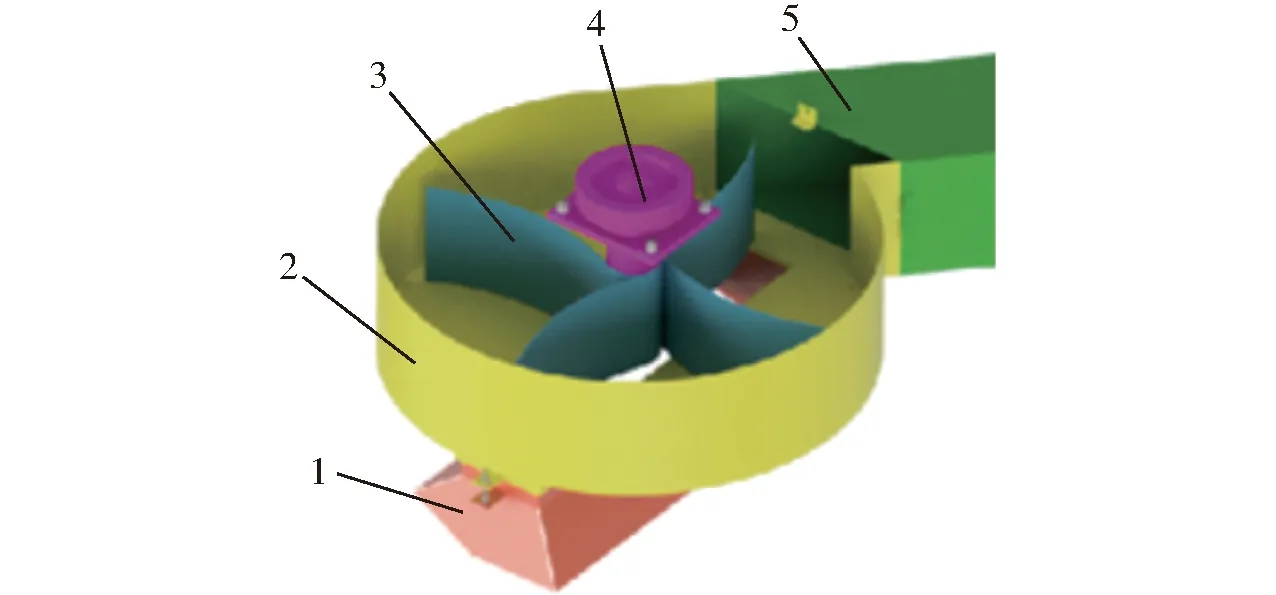

2.3.2左风机转速

左风机结构如图6所示,主要由吸秧口、蜗壳、带轮、风机叶片等组成。主要参数包括风压全压hf、风机转速n1。由于左、右风机的结构和工作原理相似,仅对左风机参数进行设计。其作用是在吸秧口处产生足够负压风压和风量,将筛面抛送的中秧秆从吸秧口吸入,从出口排出到斜管,经由斜管送至主输送管。

图6 左风机结构简图Fig.6 Schematic of left fan structure1.吸秧口 2.蜗壳 3.风机叶片 4.带轮 5.出口

为保证中秧秆能够由下吸秧口吸入,同时提高输送效率,根据流体力学理论,应满足条件

hf=λ6Δp4

(16)

式中λ6——安全系数,取1.2

由式(16)计算得出,左风机风压全压hf≥760.2 Pa。 根据式(15)、(16)计算结果,通过查询风机性能曲线和风机性能表,选择4-79型离心风机,根据前期试验,确定左风机工作转速n1为1 400~1 600 r/min,对应的流量为15 120~17 000 m3/h。由于左、右风机两者结构和作业原理基本相同,通过同样的分析过程确定右风机转速为1 000~1 200 r/min,对应的流量为8 650~10 800 m3/h。同时,由式(11)~(16)可知,主输送管高度对各型颗粒运动状态有重要影响,结合前期测试试验确定主输送管高度为1.8~2.4 m。

3 气力输送装置性能优化试验

3.1 气力输送装置仿真模型

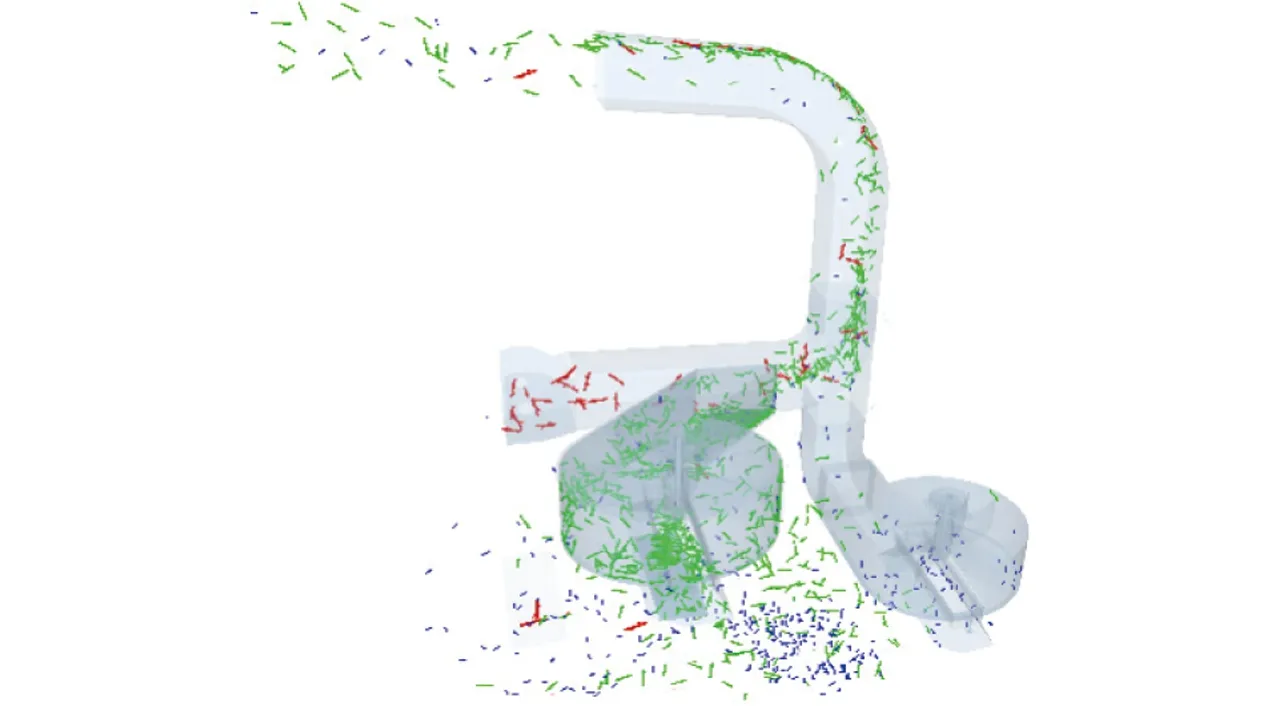

使用Autodesk Inventor 2019对秧蔓气力输送装置进行三维建模,保存成step 格式导入到ICEM 18.0中进行混合网格的划分[19-20],结果如图7所示。

图7 流场网格划分Fig.7 Grid generation of flow field1.上出风口 2.上进风口 3.左进风口 4.右进风口

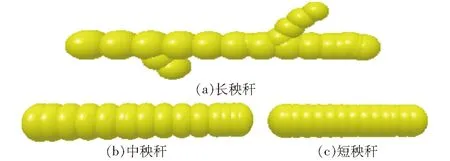

采用EDEM 2018和ANSYS Fluent 17.0软件开展DEM-CFD气固耦合仿真, 在 Fluent 17.0中设置3个进风口均为压力进风,上出风口设为压力出风,湍流模型选用RNGk-ε模型进行瞬态计算,管道壁面为无滑移壁面,采用基于压力的SIMPLE 算法对速度场和压力场进行耦合求解,动量项采用二阶迎风格式,湍流动能和湍流耗散率采用一阶迎风格式,残差精度为10-3s。定义最大运算步数为1 000,时间步长设为4×10-4s。利用EDEM 2018设置相关参数,对长秧秆、中秧秆、短秧秆进行颗粒造型(图8),设置输送气流为空气,密度和粘性系数分别为1.29 kg/m3和1.79×10-5Pa·s,重力加速度为9.81 m/s2,时间步长设为2×10-4s,颗粒间的接触采用Hertz-Mindlin (no slip)接触理论,建立的残秧气力输送仿真模型如图9所示,其中长秧秆、中秧秆、短秧秆分别为红色、绿色、蓝色。

图8 3种颗粒造型Fig.8 Three kinds of particle modeling

图9 气力输送仿真模型Fig.9 Simulation model of pneumatic conveying of residual seedlings

3.2 仿真试验方法

由于3种颗粒形状、尺寸、质量多样,为提高运算效率,将3种颗粒视为由大小不同刚性体小球组合而成。各颗粒基本结构参数如表1所示,EDEM模拟参数如表2所示,其中钢的泊松比为0.25,剪切模量为2.0×1011Pa,密度为7 800 kg/m3。颗粒数量无限制,生成位置及方向为随机。并根据前期试验测定,各型颗粒间的摩擦因数设置如表3所示[21-22],由于青花6号、驻花2号两种品种的残秧物理特性不同,其在受残秧输送装置系统、击打及挼搓过程后的空间姿态也不相同,也影响输送效率,因此需对两种品种残秧的基本特性进行研究。

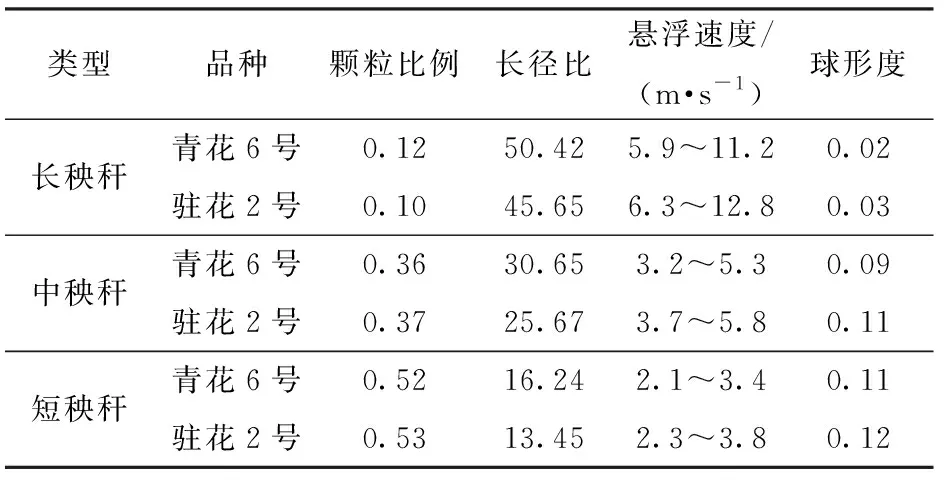

表1 各颗粒基本结构参数Tab.1 Basic structural parameters of three kinds of particles

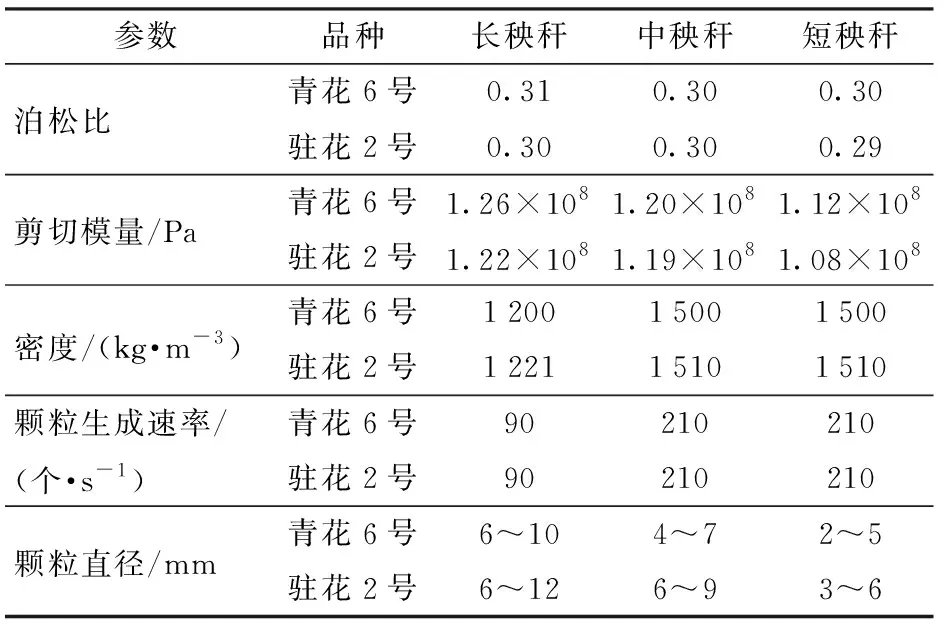

表2 EDEM模拟参数Tab.2 Simulation parameters in EDEM

表3 各型颗粒间的摩擦因数Tab.3 Friction coefficient between three types of particles

通过对秧蔓气力输送装置的设计与参数分析,并结合式(8)~(16)可知,左风机影响残秧与输送气流的混合效果及高压区范围;主输送管高度影响输送装置主体内长秧秆和短秧秆管壁冲击和摩擦阻力系数、速度及运动轨迹;右风机对主输送管内的垂直段气流场分布、残秧及输送气流有重要影响,影响秧蔓气力输送装置的残秧输送效率。以左风机转速、主输送管高度、右风机转速为影响残秧输送效率的主要因素。采用响应曲面法开展Box-Behnken试验,每组试验重复5次,确定输送装置最佳参数组合[23]。

基于秧蔓气力输送装置气流输送机理,上进风口、左进风口、右下进风口均为压力进口,输送过程中,残秧在主输送管先为水平输送,后经下弯管后垂直输送,最后经上弯管后水平输出。

残秧输送效率计算公式为

(17)

式中Yi——残秧输送效率,kg/h

m——试验次数,取5

xi——第i次试验值,kg/h

3.3 性能试验

3.3.1性能试验设计与方法

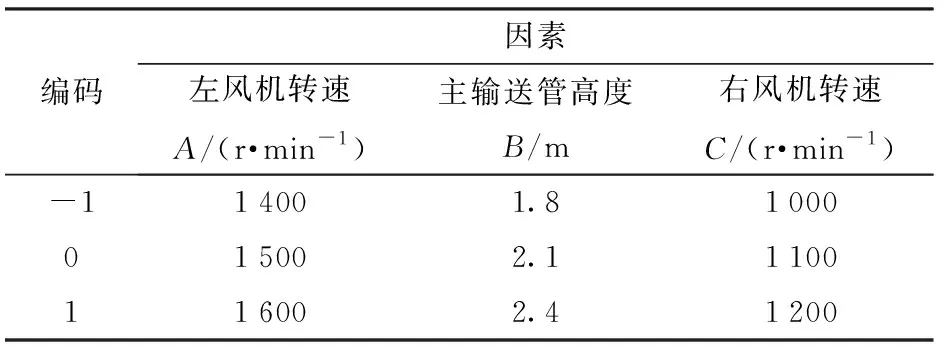

选取对收获质量影响较大的左风机转速、主输送管高度、右风机转速为作为试验因素。试验中前进速度0.8 m/s,试验以青花6号残秧输送效率Y1、驻花2号残秧输送效率Y2作为指标,开展三因素三水平正交试验,试验因素与编码见表4[24]。

表4 试验因素与编码Tab.4 Factors and codes of experiment

3.3.2数据分析与处理

试验数据采用 Design-Expert 12.0软件进行二次多项式回归分析[25],并利用响应面分析法对各因素相关性和交互效应的影响规律进行分析研究。

3.4 试验结果回归分析

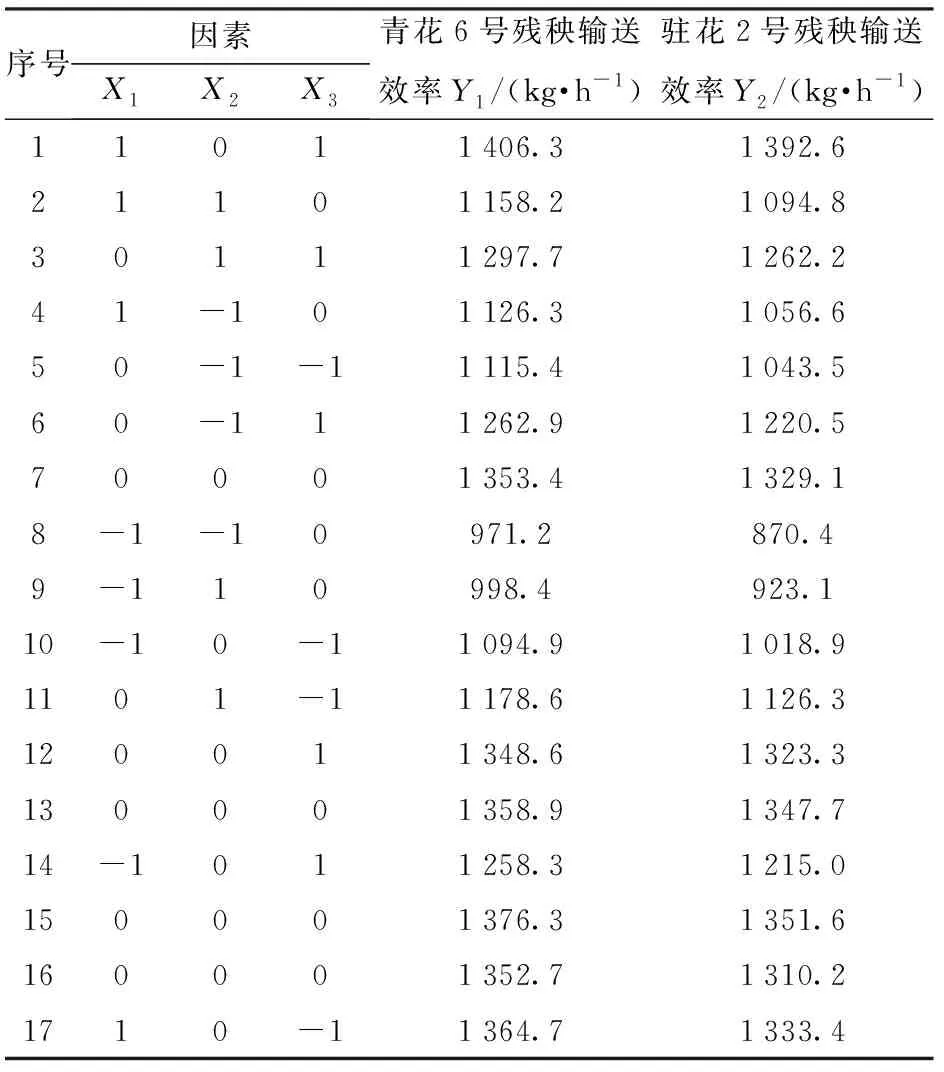

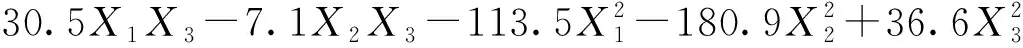

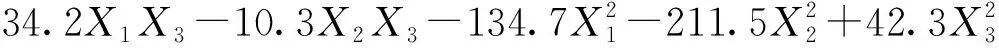

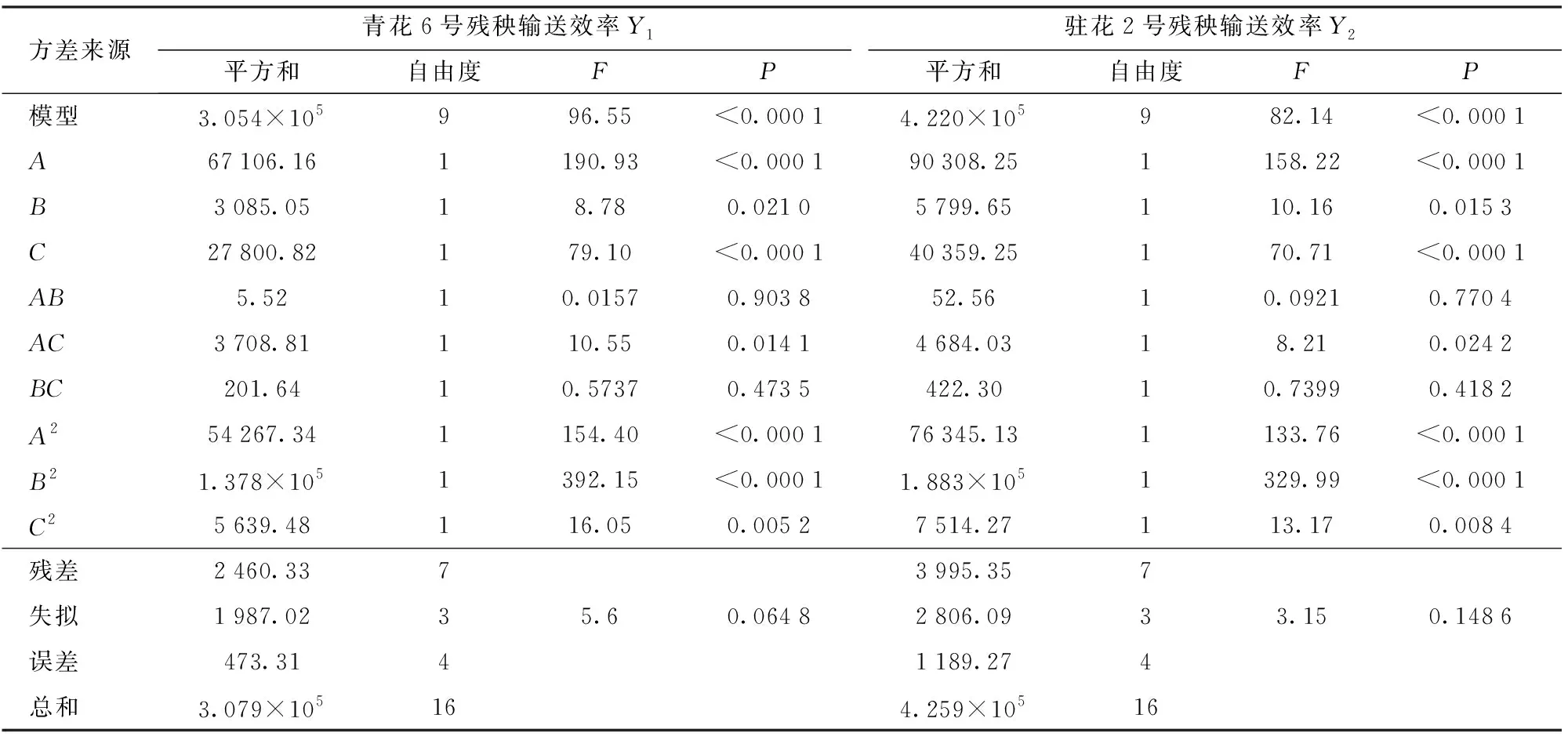

试验设计方案及结果如表5所示,表中X1、X2、X3为因素编码值。 对试验数据进行多元回归拟合,可得各因素对残秧输送效率的回归模型为[26-27]

表5 试验设计方案及响应值结果Tab.5 Experiment design and response values

(18)

(19)

回归方程的方差分析如表6所示。由表6可知,青花6号残秧输送效率Y1、驻花2号残秧输送效率Y2的P值均小于0.001,表明2个模型极显著。其决定系数R2分别为0.992 0、0.990 6,表明99%以上的响应值均可以由这2个模型解释,因此,该模型可以预测秧蔓气力输送装置的工作参数。

表6 回归方程方差分析Tab.6 Variance analysis of regression equation

根据两模型各因素回归系数,可得到各因素对青花6号残秧、驻花2号残秧输送效率的影响由大到小均为左风机转速、右风机转速、主输送管高度。

3.5 参数优化与分析

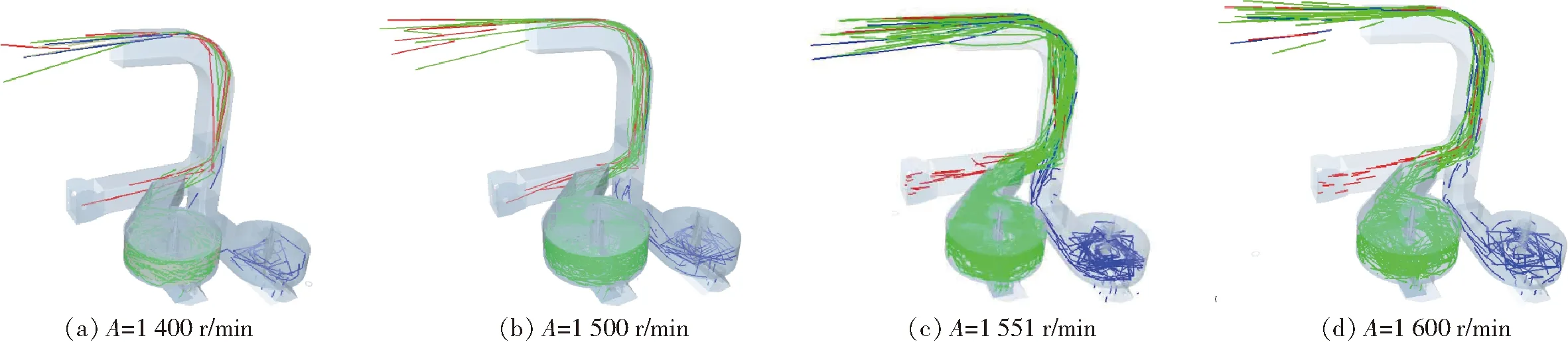

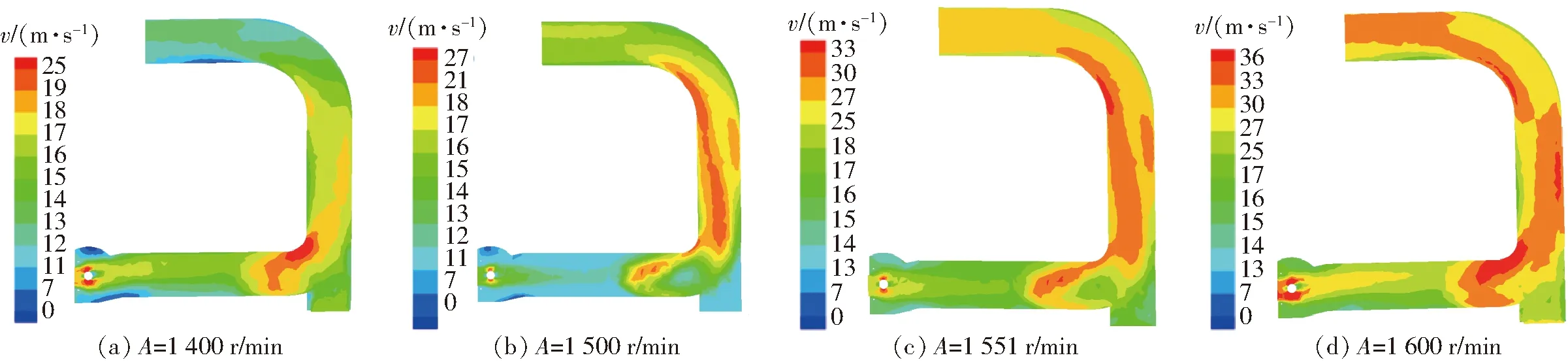

基于理论分析与试验结果可知,左风机转速、主输送管高度、右风机转速对残秧输送效率均有显著影响,其中左风机转速影响最显著。以驻花2号残秧输送效率最高为评价指标,通过Design-Expert 12.0求解,左风机转速为1 551.45 r/min、主输送管高度为2.084 m、右风机转速为1 200 r/min,驻花2号残秧最大输送效率为1 468.36 kg/h,综合考虑秧蔓气力输送装置实际精度,以主输送管高度为2.08 m、右风机转速为1 200 r/min,应用DEM-CFD耦合仿真对比分析左风机转速分别为1 400 r/min(试验水平最小值)、1 500 r/min(试验水平中间值)、1 551 r/min(回归模型最优解)、1 600 r/min(试验水平最大值)对残秧和输送气流的影响。

秧蔓气力输送装置主输送管内残秧流线如图10所示。图10a中,绿色流线为残秧由吸秧口进入左风机内的残秧运动轨迹,蓝色流线为残秧由左风机进入主输送管内的运动轨迹。根据式(17)计算左风机转速分别为1 400、1 500、1 551、1 600 r/min时,残秧输送效率分别为1 178.64、1 340.52、1 468.36、1 416.37 kg/h,均可实现残秧与输送气流的顺畅混合;左风机转速为1 551 r/min时,残秧的输送效率优于左风机转速为1 400、1 500、1 600 r/min时。图10a、10b中,残秧流线少且出口流线短,表明残秧的输送速度和效率较低;图10c、10d中,残秧流线多且出口流线长,表明残秧的输送速度和效率较高;主输送管内输送气流速度分布如图11所示。图11中主输送管竖直段输送气流速度高于下水平段输送气流速度,残秧及输送气流经主输送管上水平段排出,图11a、11b、11c中,输送管竖直段输送气流速度随左风机转速增加而升高,残秧输送效率也不断增加,图11c主输送管上水平段气流“高速区”较图11d均匀稳定,气流波动少,且残秧与气流的混合效果也更好,更有利于提高残秧输送。

图10 主输送管内残秧流线图Fig.10 Streamline diagrams of residual seedlings in main conveying pipe

图11 主输送管内输送气流速度分布图Fig.11 Velocity distribution diagrams of conveying air flow in main conveying pipe

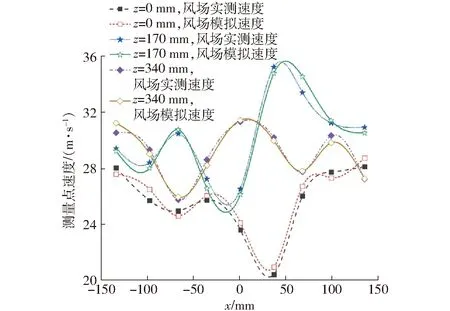

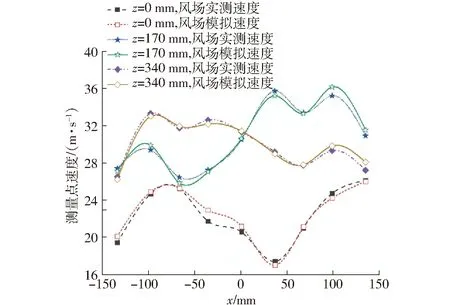

3.6 气流场试验验证

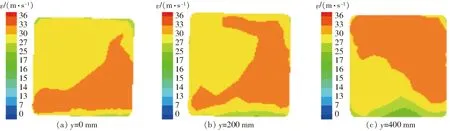

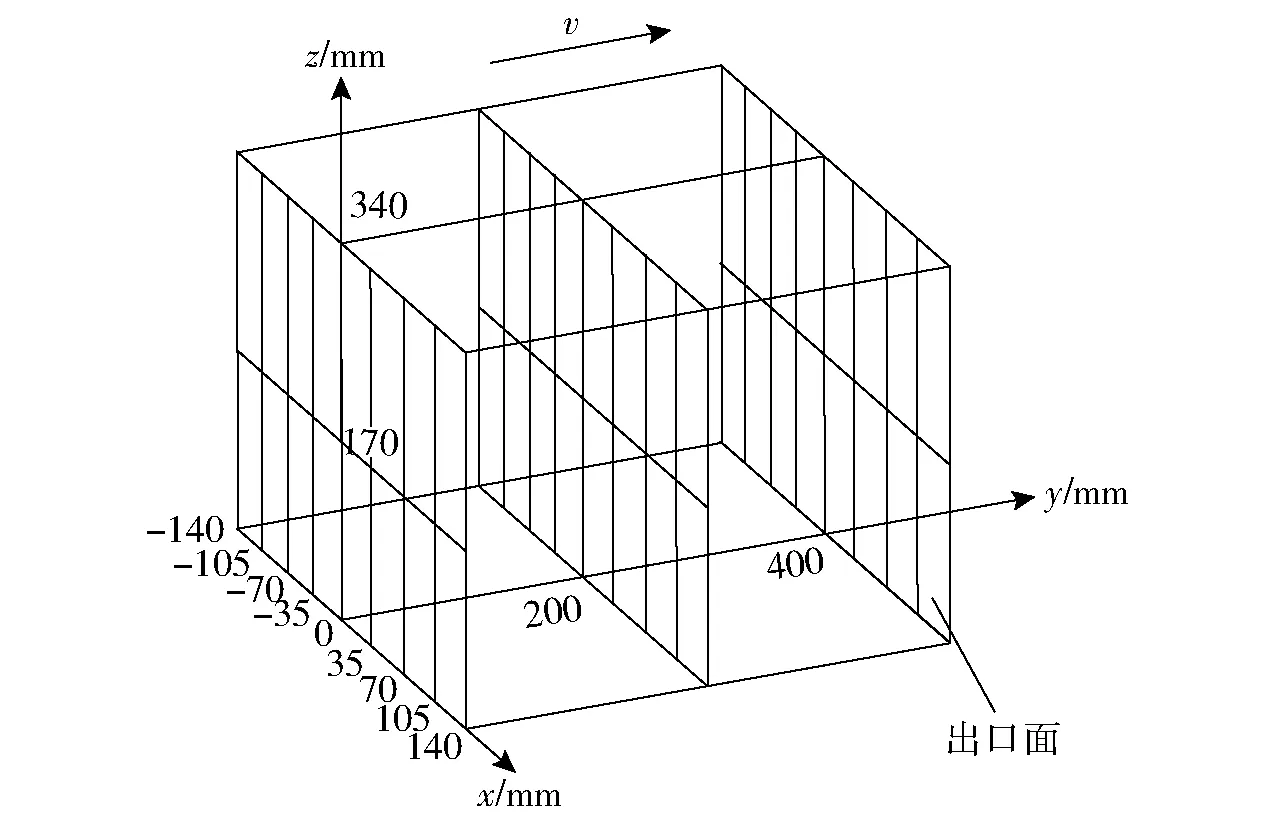

为保证模拟得到的气流速度分布规律具有参考价值,使用DP3000型管道风速测量仪(分辨率为0.01 m/s)对主输送管上水平段出口附近的测量面进行气流速度测定。将实测气流速度数据与模拟流场气流速度数据进行对比,以验证仿真结果的可靠性。

采用布点法[28],以主输送管竖直段中心线与上水平段管道中心线交点为原点,选取上水平段管道宽度方向为x轴,主输送管上水平段管道中心线为y轴,水平段管道高度方向为z轴。如图12所示,沿y轴方向的3个测量面分别为前测量面(y=0 mm)、中间测量面(y=200 mm)和后测量面(y=400 mm),其中每个测量面上均匀分布由x、z轴坐标交错构成的27个测点,通过整理测点气流速度,可以分析各测量面气流的分布规律,3个测量面共计81个测点。x轴方向测量点为-130、-95、-65、0、35、65、130 mm;y轴方向测量点为0、200、400 mm;z轴方向测量点为0、170、340 mm。

图12 气流场测量面Fig.12 Layouts of air flow measurement points

通过分析数值模拟结果,主输送管上水平段出口附近的各测量面气流速度分布差异较为明显,气流速度测量空间和测量点分布如图13所示。

图13 气流场测量点布置图Fig.13 Layout of air flow measurement points

图14 前测量面不同测量点处风速比较Fig.14 Comparison of wind speed at different measuring points on front measuring surface

图15 中间测量面不同测量点处风速比较Fig.15 Comparison of wind speed at different measuring points in middle measuring plane

图16 后测量面不同测量点处风速比较Fig.16 Comparison of wind speed at different measuring points on back measuring surface

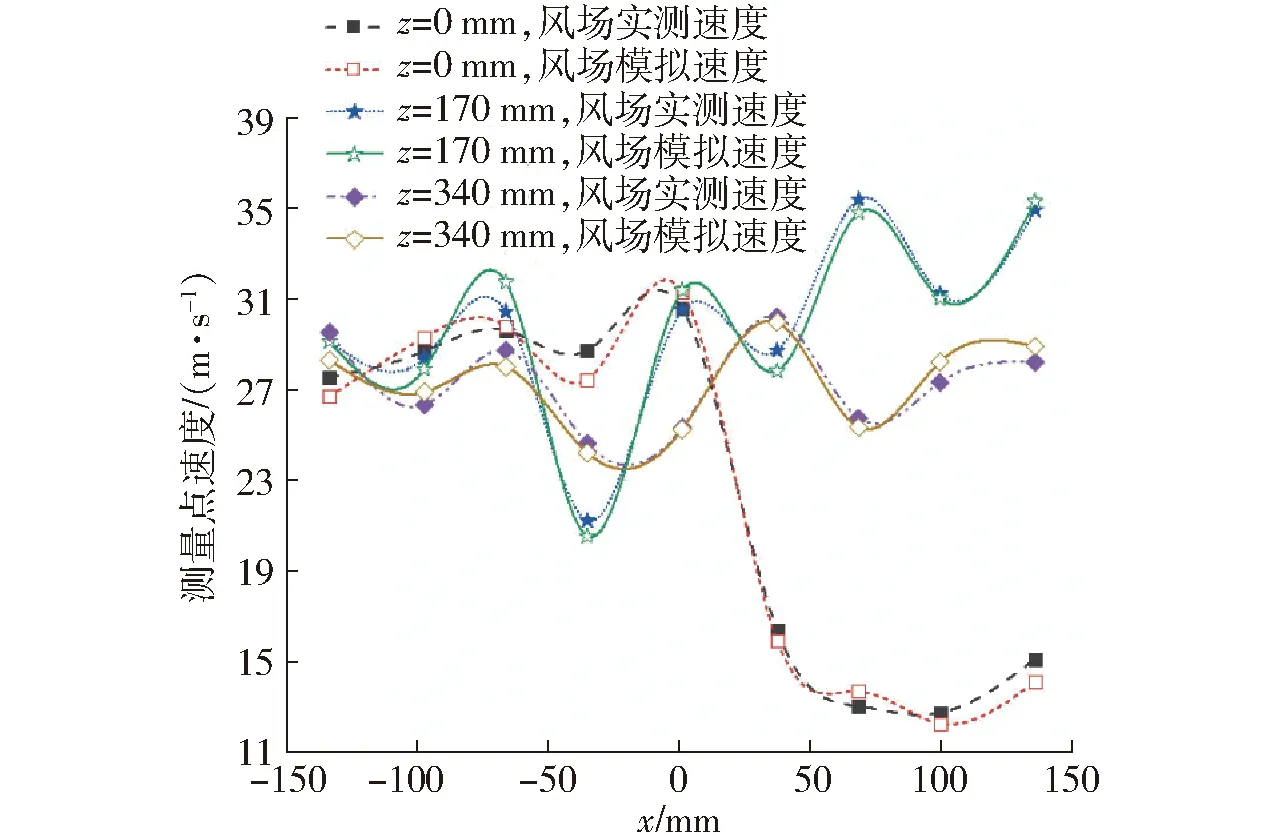

3个测量面与不同测量点处风速如图14~16所示,3个测量面的实测值和模拟值的最大相对误差分别为4.2%、2.3%、2.7%,均小于5%,可以判断数值模拟准确、有效,同工作参数下3个测量面气流速度分布规律一致,但气流速度略有差异,产生差异的原因在于风速仪对气流场的干扰、数值模拟参数中边界条件、流动参数等因素造成结果的微小偏差[23]。

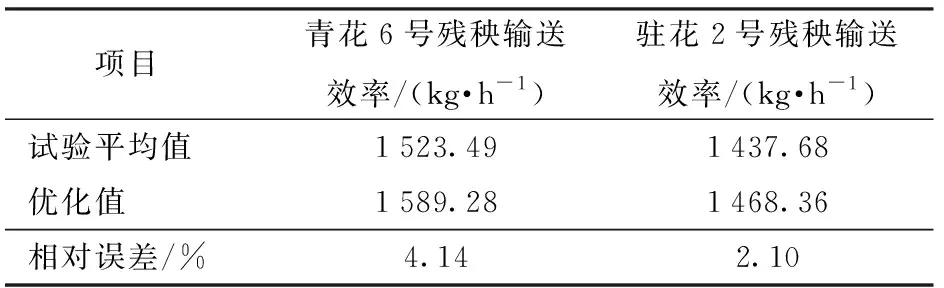

3.7 试验验证

由前文的气力输送装置气流场的数值模拟试验,确定气力输送装置参数优化值,为验证模型预测的准确性,采用上述参数在河南省周口市花生种植基地进行3次重复试验(图17)。考虑试验的可行性,将左风机转速设置为1 550 r/min、主输送管高度调节为2.08 m、右风机转速设置为1 200 r/min,前进速度为0.8 m/s,试验结果见表7。

图17 田间试验现场Fig.17 Field test site

由表7可知,各响应值试验值与理论优化值均比较吻合,试验值与优化值相对误差均小于5%,因此,参数优化模型可靠。在残秧输送作业时,采用该优化参数组合,即左风机转速为1 550 r/min、右风机转速为1 200 r/min、主输送管高度为2.08 m,此时两种残秧输送效率分别为1 523.49、1 437.68 kg/h。

表7 优化条件下各评价指标Tab.7 Each evaluation index under optimized conditions

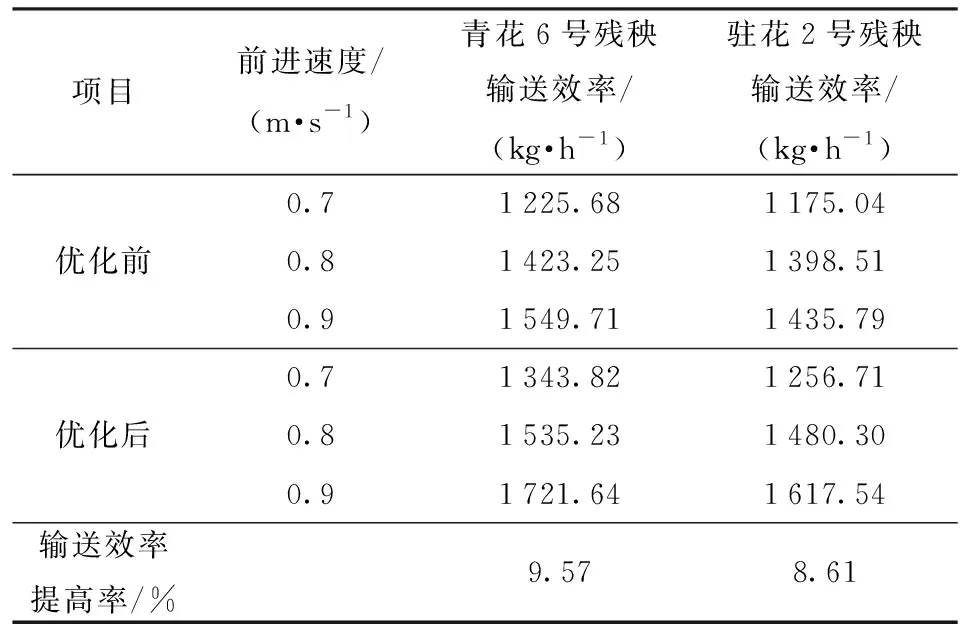

3.8 对比试验

在同一地块进行优化前后对比试验,花生铺放密度为12.4株/m2,收获含水率20.5%,优化前后两种秧蔓气力输送装置均以前进速度为0.7、0.8、0.9 m/s开展残秧输送对比试验,优化后青花6号和驻花2号平均输送效率为1 533.56、1 451.52 kg/h,比优化前分别提高9.57%、8.61%,试验结果如表8所示。

表8 优化前后对比试验结果Tab.8 Contrast experiment result before and after optimization

4 结论

(1)设计一种适用于轴流式花生全喂入收获机的秧蔓气力输送装置,较现有花生捡拾收获机的输送装置,能有效提升青花6号残秧输送效率和驻花2号残秧输送效率。

(2)在分析试验台工作原理的基础上,进行秧蔓气力输送装置关键部件的结构设计及参数确定,并根据花生残秧的物理特性和空气动力学特点,对残秧在管道中的运动状态进行分析,确定左风机转速、右风机转速、主输送管高度作为影响花生残秧输送效率的主要因素。

(3)基于Box-Behnken试验设计理论,以左风机转速、主输送管高度、右风机转速作为影响因子,开展仿真试验研究。结果表明,输送效率影响顺序由大到小为左风机转速、右风机转速、主输送管高度,最优参数组合为:左风机转速1 550 r/min、右风机转速1 200 r/min、主输送管高度2.08 m。

(4)田间残秧输送对比试验表明,优化后青花6号和驻花2号平均输送效率分别为1 533.56、1 451.52 kg/h,比优化前分别提高9.57%、8.61%。