再生沥青混合料制备工艺对路用性能影响研究

李彬

(葛洲坝集团交通投资有限公司,湖北 武汉 430000)

0 引言

沥青路面具有平整舒适、噪音小、扬尘少等优点,是我国高速公路的主要路面形式,但是沥青路面的设计寿命为10~15 年,目前很多高速公路已进入养护中期,大、中修过程中会产生大量的RAP,由于沥青属于高分子材料,不容易降解,直接掩埋会对环境造成严重的危害。再生技术能够将RAP 中的集料和沥青回收利用,不仅节约能源,而且减少对环境的破坏。目前国内外对再生沥青混合料进行了大量的研究,尤其在RAP 的分散均匀性上进行了更深入研究,Nguyen使用红色集料区分新集料与RAP,通过图像观察沿压实轴垂直方向的切片情况,观察RAP 胶团的分散随干拌时间的变化情况。发现延长干拌时间能够有效改善RAP 胶团的分散均匀性。然而过长的干拌时间会加剧旧沥青的老化情况,降低再生混合料的路用性能。但是目前对再生过程中的制表工艺研究不清晰,使再生沥青混合料的路用性能不够稳定,因此研究再生沥青混合料的制备工艺具有重大意义。

1 原材料

此次试验采用中国石油生产的昆仑牌70#基质沥青,依据公路沥青路面施工技术规范对其进行基本性能测试,使用破碎机将RAP 分为两档,以9.5mm 筛孔作为界限筛孔。分别将两档RAP 进行抽提,然后进行筛分。

2 制备工艺对沥青混合料性能的影响

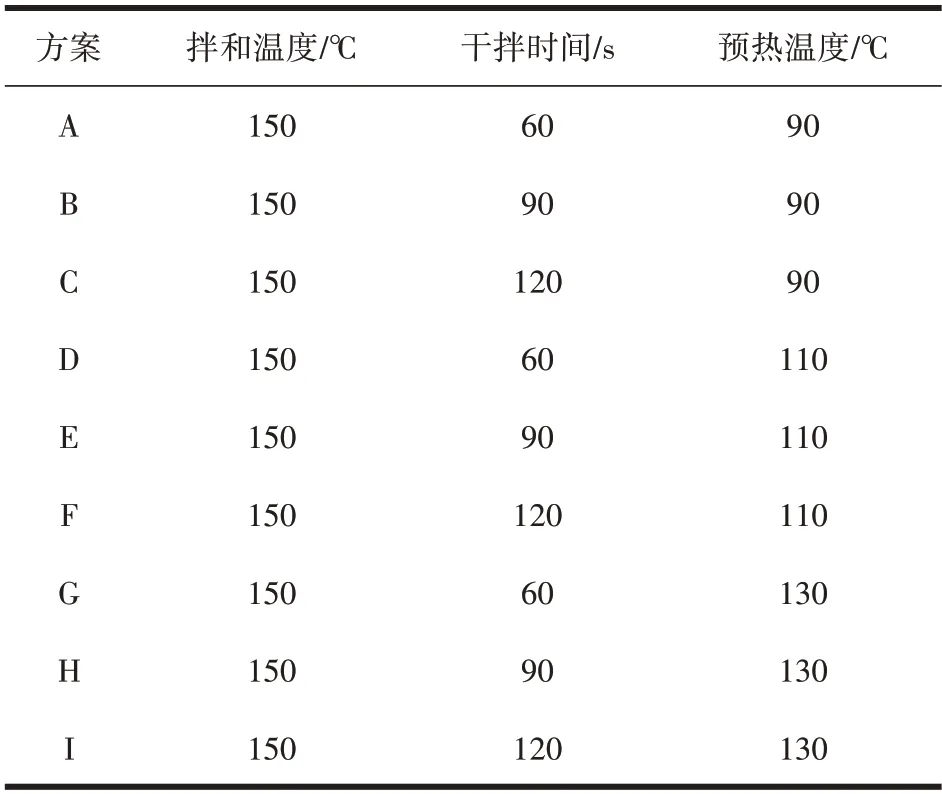

根据以往研究,再生沥青混合料的性能受拌和温度的影响较小,而受干拌时间和预热温度的影响较大,为了确定RAP 胶团的合适的破碎温度,将分别将RAP 置于80~150℃的烘箱中1h,发现当温度小于80℃时,胶团在拌和锅的搅拌下不易破碎,当温度超过130℃时,RAP 将会黏结在拌和锅壁上。为确定合适的干拌时间和预热温度,选择规范中要求的150℃作为标准拌和温度,采用不同的干拌时间和拌和温度到方案A-I,9 种具体的制备工艺如表1 所示。

表1 试验所用制备工艺

2.1 高温性能

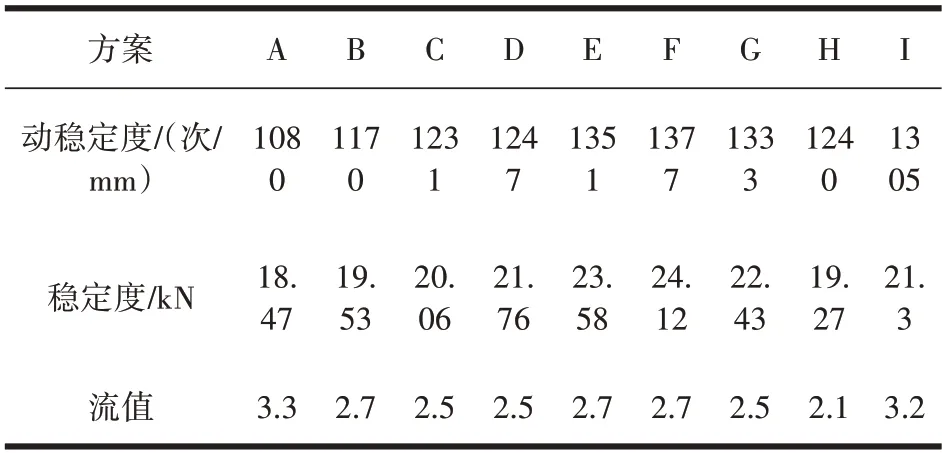

使用稳定度、流值和动稳定度等试验评价再生沥青混合料的高温性能,按照规范对A-I,9 种再生沥青混合料进行上述三种试验,结果如表2 所示。

表2 再生沥青混合料的高温性能试验结果

图1 动稳定度试验结果

图2 稳定度试验结果

图3 流值试验结果

由表2 可知:

其一,在相同的预热温度下,随着干拌时间的增加再生沥青混合料的动稳定度和稳定度均出现明显的提高,动稳定度受集料骨架作用影响较大。当干拌时间为60s 时,RAP 胶团未被完全分散到新集料中,尤其是细集料集中,使部分混合料形成悬浮密实结构,动稳定度较差。随着干拌时间的增加,RAP 胶团在新混合料中分散更加均匀,形成稳定的骨架结构,动稳定度增加。当干拌时间为90s 时,RAP 中的集料已经均匀的分散到新混合料中,再增加干拌时间也不会增加级配的强度,因此,当干拌时间为120s 时,动稳定度增加并不明显。对比方案A、D、G 和方案B、E、H 发现当干拌时间一样时,动稳定度随着拌和温度的增加而增加,这是因为预热温度的增加RAP 胶团更容易被分散,相同干拌时间下,预热温度为110℃时,动稳定度有明显的提升,但是当加热温度为130℃时,动稳定度并没有明显提升,这可能是因为预热温度过高,使RAP 胶团黏性增大,部分RAP 胶团黏在搅拌锅壁上,且不容易分散在新混合料中,使再生沥青混合料的性质不够稳定,从方案G、H、I 中可以看出动稳定度离散性变大[1]。

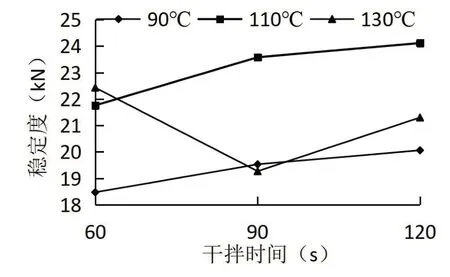

其二,因为试验时,马歇尔试件外部受压,内部受拉,因此稳定度、流值不能完全反应混合料的抗车辙性能,但是可以一定程度上反应沥青胶浆的性能,由方案A-C 可知,当预热温度为90℃时,方案B 的稳定度相较于方案A 增加较为明显,而方案C 的稳定度增长幅度很小,这是因为当搅拌时间为60s 时,RAP 胶团并未被完全分散,当搅拌时间从60s 增加到90s 时,RAP 胶团已经分散均匀,所以稳定度增加较为明显,而当搅拌时间由90s 增加到120s 时,受预热温度的限制,RAP 胶团已经不能被继续破碎,因此稳定度基本不会继续增加。而方案D-F 的预热温度更高,RAP中旧沥青的利用率更大,因此稳定度更好,其增加趋势与方案A-C 相同,仍随着搅拌时间的增加而增加,当RAP 胶团不能被继续分散时,稳定度值会区域稳定,而方案G-I 由于预热温度过高,RAP 胶团中部分胶砂黏在拌和锅壁上,导致再生沥青混合料的稳定度下降(见图1、2、3)。

2.2 低温性能

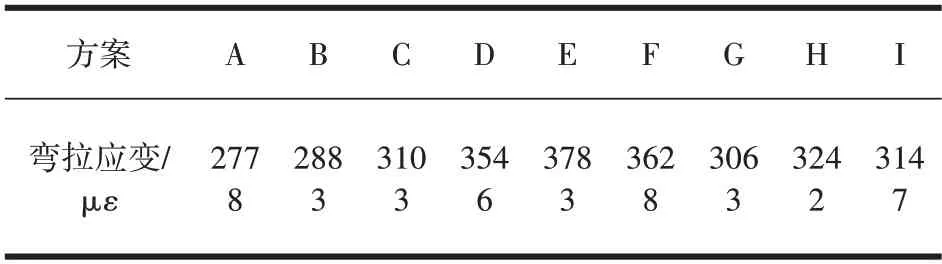

低温性能不足是沥青路面产生坑槽、裂缝等早期病害的主要原因之一,对沥青路面的耐久性和使用寿命有重大影响。本文采用小梁低温弯曲试验进行低温性能试验,并以最大弯拉应变作为评价指标,弯拉应变能够反映混合料试样在最大拉应力下的抗变形能力,弯拉应变越大,沥青混合料的低温稳定性越好。受试件截面尺寸影响较大,规范要求截面尺寸为30mm×35mm,但是ATB-25 粒径较大,为减少试验结果的变异性,经摸索性试验,本文采用跨径为200mm,截面尺寸为50mm×55mm 的棱柱体小量试样进行试验。试验结果如表3 所示。

表3 低温弯曲小梁试验结果

由表3 可知:

干拌时间和预热温度对弯拉应变的影响都较大,沥青是影响沥青混合料低温性能的重要因素,方案A-C 由于预热温度较低,有效沥青用量较少,弯拉应变较小,方案D-F 由于预热温度较高,旧沥青利用率较高,有效沥青较多且分散均匀因此弯拉应变较大,而方案G-H 虽然预热温度最高,但是部分细集料和沥青黏附在拌和锅壁上,致使粗集料间的黏结力下降,而且过高的预热温度使RAP 中的沥青进一步老化,使沥青的流动性和塑性降低,脆性增大进一步降低了再生沥青混合料的低温性能。对比方案D 和方案F 可知,干拌时间也不宜过长,长时间拌和不仅会加剧沥青的老化,而且会增加成本,降低再生沥青混合料的经济效益(见图4)。

图4 低温弯曲小梁试验结果

图5 残留稳定度试验结果

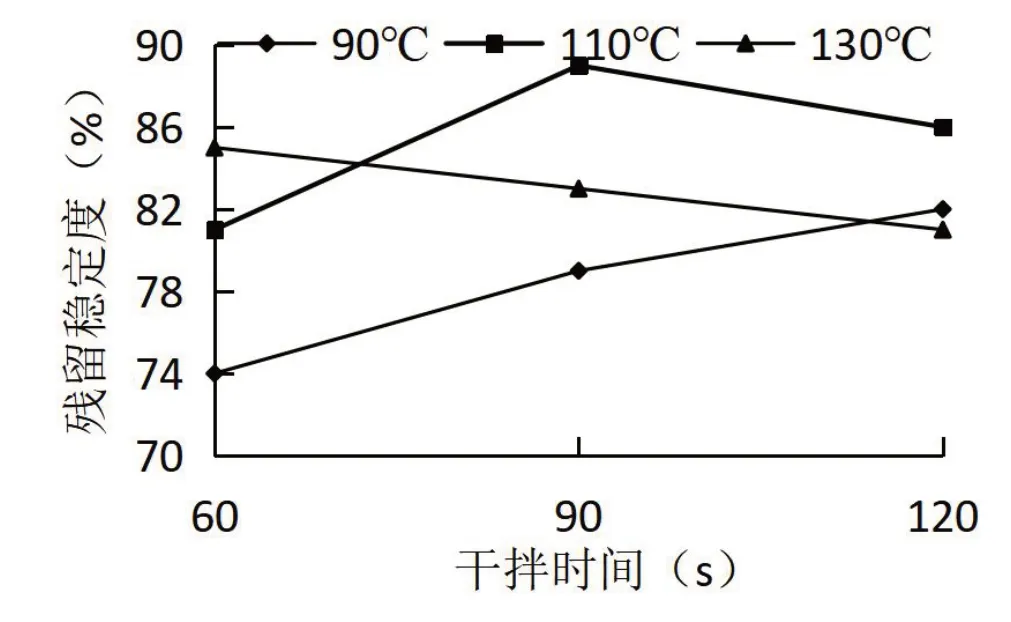

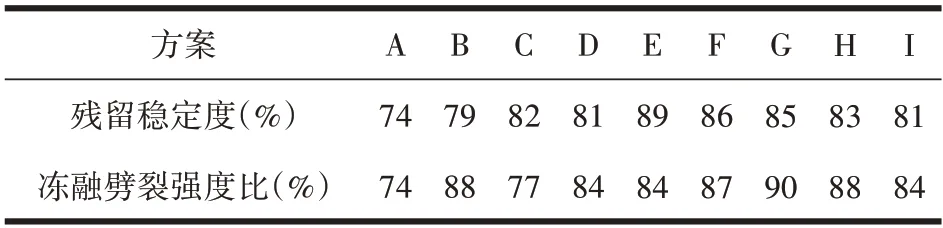

2.3 水稳性能

沥青混合料的水稳定性对其使用寿命具有重要影响,目前水稳定性的评价方法有很多如浸水抗压强度试验、浸水车辙试验和浸水马歇尔试验等,本文采用我国传统的浸水马歇尔试验和冻融劈裂试验,使用残留稳定度和冻融劈裂强度比评价再生沥青混合料的水稳定性能,试验结果如表4 所示。

表4 水稳定性试验结果

图6 冻融劈裂强度比试验结果

由表4 可知:

所有方案的残留稳定度都不是很高,基本都满足大于80%的要求,劈裂强度和冻融劈裂强度与混合料内部的空隙率和沥青性能有很大关系,冻融劈裂强度比与混合料的水稳性能关系不大,冻融劈裂强度能够反映混合料的抗水损性能,对比方案D、E、F 可知,搅拌时间对水稳性能影响较大,水稳性能随搅拌时间的增加而呈现先增大后减小的趋势,干拌时间的增加虽然会使RAP 中沥青和细集料分散更加均匀,但是也会加剧旧沥青的老化,而对于水稳定度而言,级配的贡献很小,不足10%,沥青的性能是稳定度的决定性因素,老化后的沥青软化点增加,延度和针入度减少,因此水稳定性降低,对比方案B、E、H 可知预热温度过高使部分细集料黏结在拌和锅上,方案H 制备的混合料胶浆数量变少,因此水温性能低于方案E(见图5、6)。另一个造成混合料水稳定性变差的原因是集料破碎,在压实过程中,由于再生混合料中细集料较少,沥青胶浆不能提供足够的润滑作用,造成混合料的可压实性较差,粗集料间的内摩阻力过大,致使部分粗集料被压碎,试件内空隙率变大,抗水损能力变差,方案I 由于细集料较少,且沥青老化情况严重,因此水稳定性最差[2]。

4 结语

干拌时间和预热温度对混合料的性能影响都较大,沥青混合料的高温稳定性随着预热温度和干拌时间的增加而增加,但是当预热温度达到130℃时,会出现部分胶浆黏结在拌和锅壁上的现象,且随着RAP的黏性增大,较难分散于新混合料中。随着干拌时间的增加再生混合料的高温稳定性逐渐增大,但是低温稳定性和水稳定性会降低。

综合考虑再生沥青混合料的高温性能,低温性能和水稳性能推荐的制备工艺为拌和温度为150℃,干拌时间为120s,预热温度为110℃。