高速铁路连续梁钢管拱少支架法安装技术

陈建涛

(中国港湾工程有限责任公司,北京 100027)

0 引言

我国首座钢管拱桥是于1990 年建成的净跨径115m 的四川旺苍东河大桥,由于其大大降低了拱桥下部结构与基础的工程量以及造价,且造型美观,在我国得到了迅速发展。虽然钢管拱不断刷新跨径记录,但200m 以下跨径仍占半数以上,钢管拱支架法安装是常采用的方法。钢管拱少支架安装方法具有受力明确、结构合理、工艺简单、节约时间和费用等优点,具有不可替代的优势。

1 工程概况

绵泸高铁内江至自贡至泸州线内江段内江三元沱江双线特大桥主桥长572m,采用(70+3×144+70)m连续梁钢管拱,分别跨越原成渝线内江东站、内椑路、内江污水处理厂、沱江。由预应力混凝土箱梁桥面、钢管混凝土拱肋、钢管拱肋横撑及吊杆等主要受力构件组成,采用先梁后拱的形式成桥。

主拱拱肋两端14.5m 范围内为哑铃型等截面,中间段落为空腔型式,截面高度3.2~5.1m;边拱拱肋均为哑铃型等截面,截面高度3m。主、边拱计算跨径均为144m,主拱计算矢高36m,边拱计算矢高28.8m,主拱矢跨比1/4,边拱矢跨比1/5。每跨两拱肋间从拱脚至拱顶每边对称设置三道双层K 撑,边拱横撑钢管截面为φ600×25mm,主拱为φ800×16mm;边拱斜撑钢管截面为φ450×20mm,主拱为φ600×14mm。主拱和边拱上下横撑钢管之间均设置三角形横联,横联斜杆截面为φ350×14mm。全桥共设间距8.5m 的吊杆84 根。本文以主拱为例进行论述。

2 临时支架设计及搭设

2.1 临时支架设计

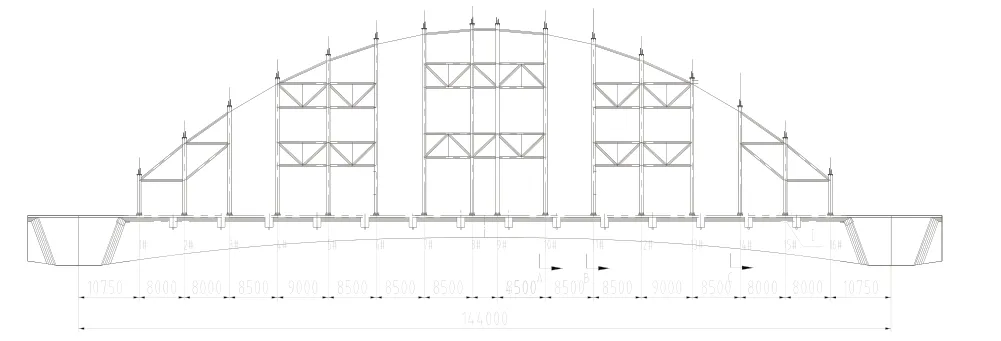

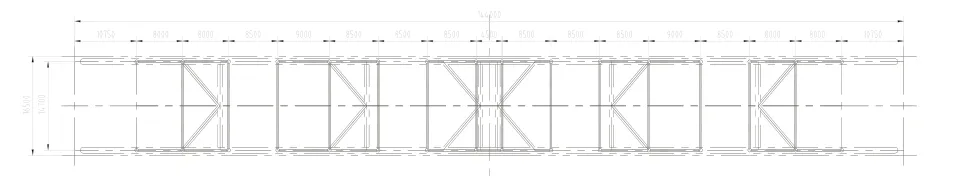

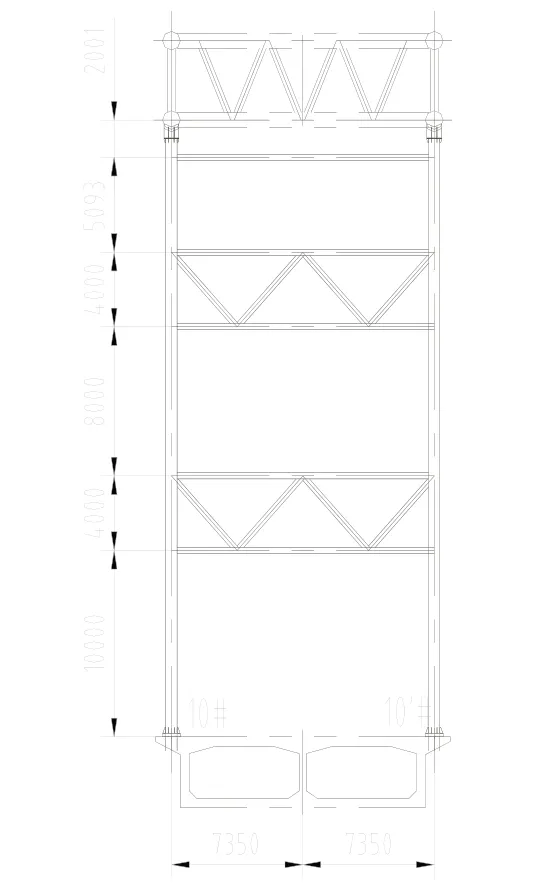

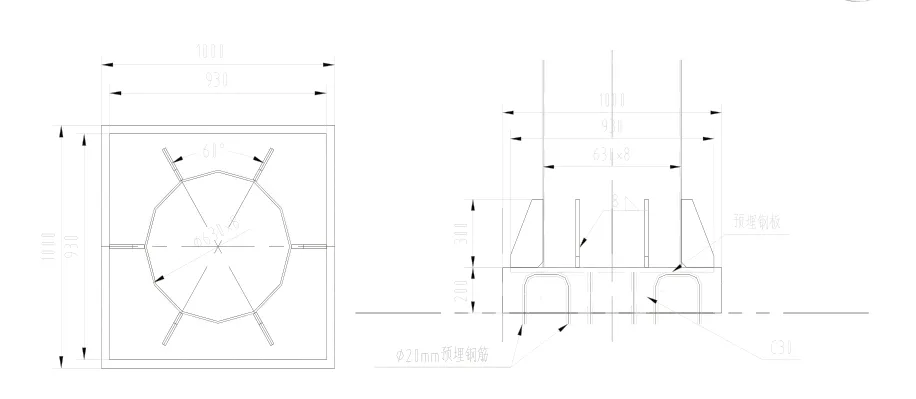

临时支架的立柱采用φ630×8mm 的焊接钢管,顺桥向设置在两根吊杆中间,即间距8.5m,立柱间采用φ325×8mm 的焊接钢管连接。支架之间设置纵向连接,纵向连接主肢及肢间均采用φ325×8mm 的焊接钢管(详见图1-3);支架组拼全部采用现场焊接。

图1 临时支架正视图

图2 临时支架俯视图

图3 临时支架侧视图

2.2 临时支架受力计算

2.2.1 支架结构参数

临时支架材料为Q235B,钢材容重78.5kN/m3,弹性模量E=206GPa,抗拉强度设计值σ=215MPa,抗剪强度设计值τ=125MPa,若安全系数取1.48,则材料抗拉强度许用值[σ]=145MPa,抗剪强度许用值[τ]=84MPa[1]。

2.2.2 立柱计算

立柱φ630×8mm 钢管回转半径i=219.92mm,截面面积A=15632.6mm2,截面系数W=2400392.8mm3。

立柱最大长度l0=32.6m,

长细比λ=l0/i=32600/219.92=148.2,

查表得ψ=0.346,

经计算,最大竖向压力为 6# 立柱 N=321387.05N,

支架强度σ1=N/(ψA)=59.5MPa;

经计算,侧向水平力最大为3# 立柱N0=124386.74N;

弯矩M2=FL=124386.74×18578.2=2.3×106N·mm;

σ2=M2/W=2.3×106/2400392.8=0.96MPa;

风载荷弯矩M3=10.6×106N·mm,

σ3=M3/W=10.6×106/2400392.8=4.4MPa;

σ合=σ1+σ2+σ3=59.5+0.96+4.4=64.9MPa<[σ]=145MPa。

2.2.3 横撑计算

主肢φ325×8mm 钢管回转半径i=112.11mm,截面面积A=7967.1mm2,截面系数W=616241.3mm3。

长细比λ=l0/i=9000/112.11=80.3,

查表得ψ=0.778,

横撑受到剪力V1=N(fy/235)-2/85ψ=321387.05/(85×0.778)=4860N,

σ=N/(ψA)=4860/(0.778×7967.1)=0.78MPa<[σ]=145MPa。

临时支架强度和刚度满足要求。

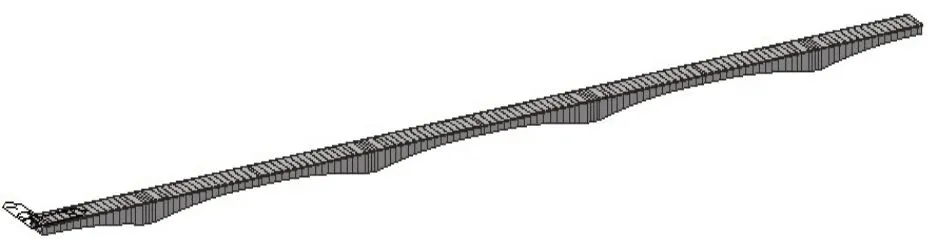

2.2.4 迈达斯建模计算

通过建模(图4)计算,临时支架支反力最大为59.5t;最大应力发生在支架立柱为106.11MPa;最大侧向位移为41mm≤[f]=H/400=32600/400=81.5mm,刚度满足要求[2]。

图4 临时支架计算模型

经计算支架满足设计要求。

2.3 临时支架搭设

连续梁施工时,提前埋设临时支架预埋件。在梁面测量放样桥梁中心线及跨中横桥向中心线,以此为基准放样标示出支架中心点及预埋件(图5)安装位置,进行预埋件布设。

图5 临时支架基础示意图

在后场进行临时支架单元件的组拼,包括立柱、横梁、横向连接件等;单元件焊接牢固后,转运至施工现场用75t 汽车吊进行吊装。利用基础预埋件上的标记准确定位立柱,将立柱与预埋件间的间隙修整完成后牢固焊接。再安装支架分配梁,最后安装调整垫座。垫座安装应较设计位置低约1cm,待拱肋安装时抄垫调整钢板。为防止应力集中,所有连接部位焊接加筋板补强。在每两个节段连接口处拱肋底搭设临时作业平台(图6),四周围护防护栏杆,并设置爬梯方便作业人员上下[3]。

图6 作业平台示意图

3 钢管拱安装

3.1 结构稳定性计算

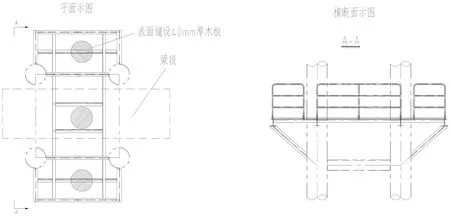

采用MIDAS/Civil 建立(70+3×144+70)m 预应力混凝土连续箱梁模型(图7),进行结构有限元分析。

图7 箱梁计算模型

对临时支架拼装前的梁体结构进行分析,预应力混凝土箱梁在结构自重+预应力作用下的结构变形最大位移为17.74mm,发生在主跨跨中;主跨跨中上缘、下缘的压应力分别为5.2MPa、8.3MPa;墩顶附近最大压应力为12.1MPa(图8)。

图8 钢管拱安装前箱梁结构变形云图(单位:mm)

在主跨钢管拱肋合龙段吊装时,在钢管拱肋自重+临时支架自重+2 台75t 汽车吊自重+风载作用下,进行强度分析。主跨跨中位移31.3mm(↓),相邻边跨跨中位移29.5mm(↑);主跨跨中上缘、下缘的压应力分别为7.6MPa、5.5MPa;墩顶附近最大压应力为11.8MPa(图9)。

图9 主跨合龙时箱梁结构变形云图(单位:mm)

综上,在主跨钢管拱肋安装施工中,预应力混凝土箱梁结构强度满足设计要求。

3.2 拱肋安装

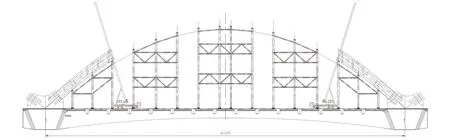

按照设计要求,主跨钢管拱共分为17 个节段,其中1 个合龙节(图10),最大重量11.63t,最大长度12.2m;3 个横撑最大重量9.3t,最大长度13.7m。从拱脚至拱顶对称安装。

图10 拱肋分段安装示意图

安装前,将2台75t汽车吊、1台30t平板车用150t履带吊吊至桥面,作为临时支架和钢管拱节段的吊装设备。

首先用桥面汽车吊将安装节段从桥下吊至桥面,再用平板车转运至安装地点。用75t 汽车吊将节段1安装在临时支架上,通过支架顶的千斤顶和导链葫芦微调就位,线型满足设计要求后焊接固定,再依次焊接各节段的接头焊缝(图11)。安装时应进行全程线形监控,以保证每个节段线形调整至设计要求位置。

图11 拱肋节段吊装示意图

按以上方法安装节段2~3 后,吊装横撑节段的横联1 和斜撑1。以此类推直至节段8。

安装合龙段之前,应对已安装拱肋线形进行全天观测,找出拱肋温度控制变形量规律;根据观测数据对钢管拱肋合龙段长度进行修正;并在合理时间内安装合龙段。

钢管拱肋成型后拆除临时支架上的调整垫座,按设计要求进行弦杆、缀板混凝土压注,待混凝土强度达到要求后进行吊杆张拉。

4 支架拆除

4.1 临时支架拆除条件

条件一钢管拱环焊缝全部焊接完成,检验合格。

条件二拱肋内压注的混凝土抗压强度达到设计强度的100%,检验合格。

条件三周围的障碍物清除完毕。

4.2 临时支架拆除方法

一是临时支架由跨中向两端拆除。遵循“先支后拆、后支先拆”的原则,先卸落临时支架与钢管拱下弦管间的千斤顶、垫板等;观测钢管拱的沉降值,如达到设计要求即可开始支架拆除。

二是用火焰切割机将临时支架立柱与其他部分分离。

三是人工配合汽车吊拆除钢管立柱。先用汽车吊将钢管轻轻拖住,再用氧炔从钢管底将其与预埋钢板分离,最后吊至桥面平板车上转运出场[4]。

4.3 临时支架拆除注意事项

一是拆除前,须由项目负责人组织安全负责人及现场负责人等联合验收合排查,消除安全隐患。

二是拆除前,撤离支架上方的施工人员,经现场负责人确认无其他人员。

三是拆除前,逐级做好安全技术交底工作,确保作业人员熟悉操作要点和安全注意事项。

四是对施工影响区进行围挡,悬挂警示标志,严禁非作业人员进入。

五是钢管拱支架拆除属危大工程,应安排专职安全员全程盯控、严防死守。

5 结语

内江三元沱江双线特大桥连续梁钢管拱通过少支架法吊装,并在施工中严格控制,安全、保质、如期圆满完成,其成拱线形与设计完美匹配。在200m 以下跨径的钢管拱安装中,少支架法安装技术具有较高的实用价值和借鉴意义。