用于盾构管片接缝的环氧树脂力学性能研究

刘建国,潘 婕

(同济大学交通运输工程学院,上海 201800)

近年来,我国盾构隧道的建设取得了突飞猛进的发展, 但随之而来的是较为严峻的渗漏水问题,极大地影响混凝土结构耐久性,为地铁运营带来安全隐患。 环氧树脂作为一种液体状的堵漏材料,可注入进封闭的管片接缝病害部位,在防渗堵漏的同时,也具有加固的作用,应用前景广阔。

目前对于环氧树脂的研究较多关注其混合密度、凝固时间、黏稠度以及完全固化时间等技术参数,国内外学者致力于通过改变聚合物成分,研发高黏结强度的改性环氧[1-6]。 在堵漏材料的力学性能方面,陈俊伟[7]、董林伟[8]针对遇水膨胀止水胶、橡胶密封垫等材料建立了盾构隧道接缝防水模型,并设计了相应的试验,研究其受力和变形机理;潘基先[9]、龚彦峰等[10]针对聚硫、聚氨酯等非定型嵌缝材料进行受力分析,研究材料特性和防水能力影响因素,但对于环氧树脂材料在盾构管片接缝堵漏时的力学性能及影响因素研究较少。

本文结合室内试验和有限元计算,对盾构隧道管片接缝处的环氧树脂堵漏材料进行受力分析。 通过控制单一变量,探究不同工况下材料的抗变形能力, 系统分析其力学性能的影响因素及变化规律,推进盾构隧道的维修养护相关研究。

1 环氧树脂材料力学性能试验

1.1 试验材料

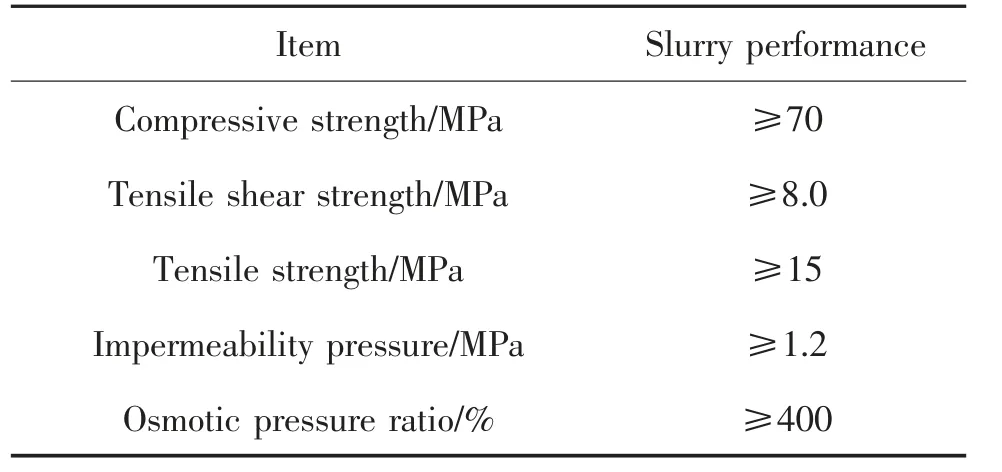

试验采用双组分改性环氧树脂 (以下简称Ⅰ型环氧),产品性能优良,具有高黏结性、高延展性,其韧性、渗透性强,耐高温,可用于地铁管片补漏,进行防渗与加固处理,目前已应用于杭州、上海等地的地铁养护维修中。 Ⅰ型环氧树脂分为A组分(主剂)与B 组分(固化剂),混合比例2∶1 混合后的浆液性能如表1 所示, 固化物性能的测定试龄期为28 d。

表1 Ⅰ型环氧树脂材料主要性能参数Tab.1 Main performance parameters of epoxy resin material

1.2 单轴拉伸试验

参考规范GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》, 制备环氧树脂哑铃型试样, 进行单轴拉伸试验。 以30 mm/min 的速度拉伸,试验温度为(23±2) ℃,精度为±2%,在整个试验过程中,持续监测试样长度与力的变化,并记录试件破坏时的最大拉力。 计算得到的单轴拉伸曲线,可用于数值模拟时材料本构模型拟合。

1.3 黏结强度试验

参考规范GB/T 16777-2008 《建筑防水涂料试验方法》及JC/T 1041-2007《混凝土裂缝用环氧树脂灌浆材料》,制备“8”字水泥砂浆块,共5 组,用砂纸轻微打磨,除去表面浮尘。 将环氧树脂按照A 组分∶B 组分=2∶1 的比例混合搅拌5 min 后, 在8 字形砂浆试块的断面上均匀涂抹浆液,控制砂浆块之间环氧树脂层的厚度在0.5~0.7 mm, 涂刷完成后迅速将两个试块的断面对接、压紧,并用橡皮箍紧,在标准试验条件下进行养护。

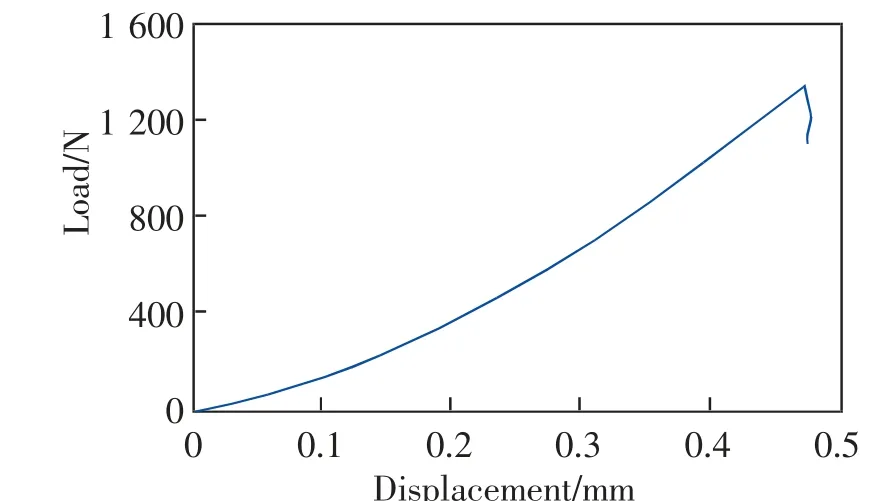

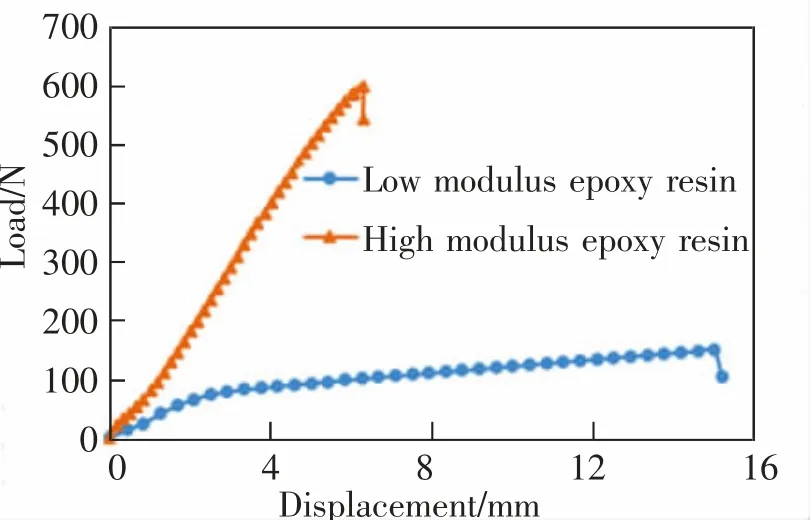

养护完成后,将试件夹在8 字形夹具中,安装在拉力试验机上,启动试验机,以(5±1) mm/min 的速度拉伸,加荷至试件破坏,记录最大拉力。 试验温度为(23±2) ℃,精度在±2%之内,试验结果取5 个试件的平均值,如图1 所示。

图1 黏结拉伸试验数据Fig.1 Bond tensile test data

式(1)为材料的黏结强度计算公式,将试验数据带入计算, 得到环氧树脂材料的黏结强度2.69 MPa。

其中:P 为拉伸黏结强度,MPa;F 为拉拔试件的最大拉力,N;S 为试件的黏结面积,mm2。

2 基于ABAQUS 的有限元计算模型

利用ABAQUS 有限元分析软件,建立盾构管片接缝模型,对环氧树脂材料、黏结面进行模拟,为影响因素研究提供计算模型基础。

2.1 材料本构特性分析

2.1.1 环氧树脂材料本构模型

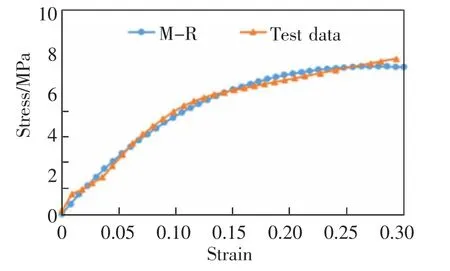

根据上文单轴拉伸试验结果, 利用Abaqus 软件的材料拟合功能, 对环氧树脂材料进行本构参数拟合。 最终选择了与试验数据吻合度较高的Mooney-Rivlin 模型(M-R)来模拟环氧树脂材料,拟合结果如图2所示。

图2 环氧树脂材料单轴拉伸试验参数拟合对比Fig.2 Comparison of uniaxial tensile test data of epoxy resin materials

Mooney-Rivilin 模型是工程中应用最为广泛的模型,它通过应变能函数来描述超弹性材料应力与应变之间的非线性关系[11-12],其表达式为

式中:W 为应变势能;I1,I2为应变不变量;C10,C01为材料参数,通过试验数据拟合获得。

2.1.2 黏结面本构模型

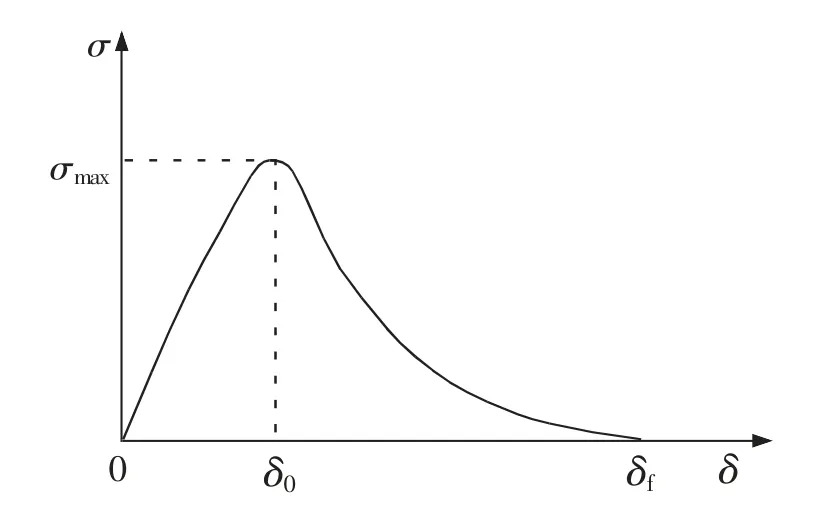

内聚力模型(cohesive zone model,CZM)适用于研究弹塑性材料的断裂问题,可模拟裂纹的萌生和拓展,描述界面结构的剥离破坏全过程[13-17]。 常见的CZM 形式有指数型、双线型、三线型、多项式等[18-23],本文选取使用最广的指数型内聚力模型,来描述环氧树脂材料内聚断裂面处牵引力(宏观应力)与位移之间的关系。

如图3 所示,初始阶段,应力随着位移的增大而增大,当达到最大值(即内聚强度或临界内聚力)时,材料开始损伤,萌生裂纹并逐渐扩展,此后应力随着位移的增大而减小,当应力减小为0 时,内聚力单元完全剥离,界面破坏失效。

图3 内聚力模型应力-位移关系Fig.3 Cohesion model tension-displacement relationship

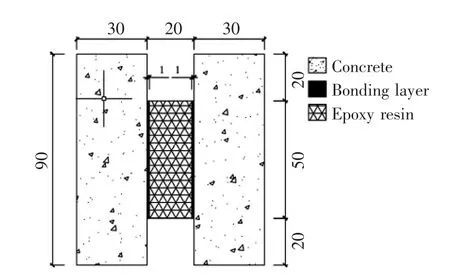

2.2 建立模型

为简化计算模型,本文将盾构管片接缝处环氧树脂材料的受力考虑为平面应力问题,建立的黏结模型尺寸如图4 所示,混凝土采用各向同性弹性材料,环氧树脂材料视为不可压缩各向同性超弹性材料,采用M-R 本构模型,在二者之间的黏结面建立内聚力单元,厚度1 mm。

图4 有限元计算模型尺寸(单位:mm)Fig.4 Finite element model size(Unit:mm)

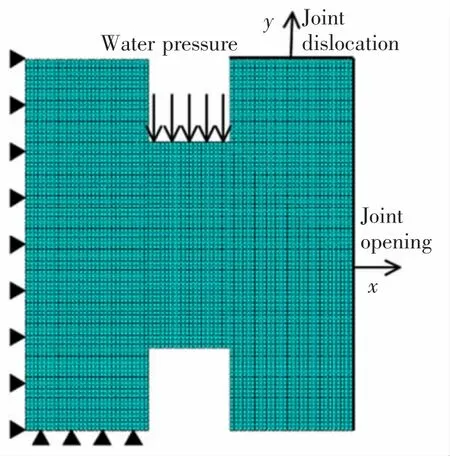

有限元模型网格及边界如图5 所示,弹性和超弹性材料选择CPS4R 线性缩减积分单元(四结点双线性平面应力四边形单元), 内聚力单元选择COH2D4 四节点二维黏结单元。 约束模型左侧X、Y方向的位移,在右侧施加X 方向位移,模拟管片张开,在右侧施加Y 方向位移,模拟管片错台,在环氧树脂材料和内聚力单元上边界施加均布荷载,模拟外部静水压力。

图5 有限元网格及边界示意图Fig.5 Schematic diagram of finite element mesh and boundary

3 环氧树脂材料力学性能影响因素分析

本节通过力学试验和有限元计算,考虑干湿界面、不同黏结厚度、材料参数、管片位移和水压因素,分析各变量对于材料力学性能的影响。

3.1 不同基面潮湿程度时力学性能分析

在上文黏结强度试验的基础上,改变基面潮湿程度,测试“8”字形试件的黏结强度,每种检验项目制备5 组试件,共15 组。 检验项目及养护条件为:①干态黏合:将8 字试件断面处注入环氧,室温养护28 d 后测试。 ②湿面黏合:8 字试件水中浸没24 h,抹去游离水,注入环氧,室温养护28 d 后测试。③完全水下环境: 8 字试件水中浸没24 h,抹去游离水,注入环氧,塑料薄膜封住砂浆块之间缝隙,水下养护28 d 后测试。

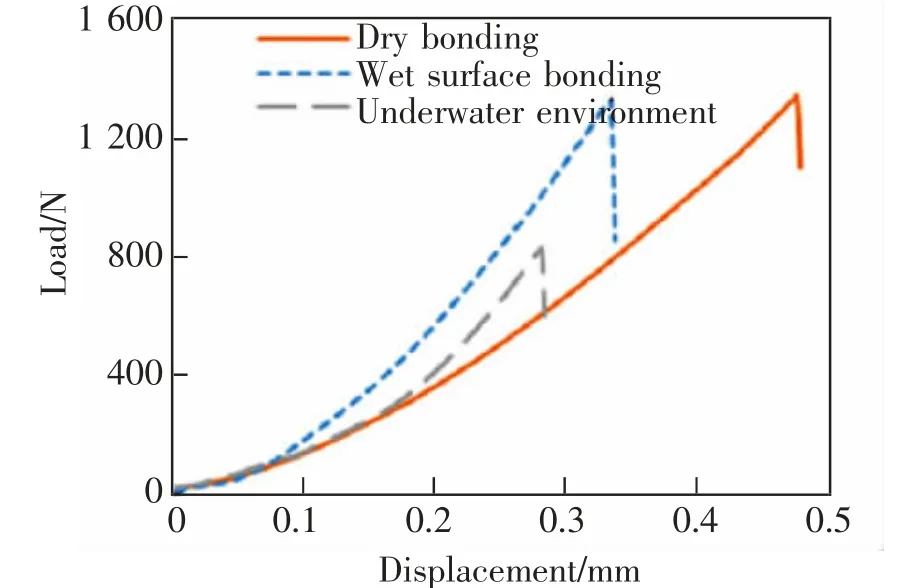

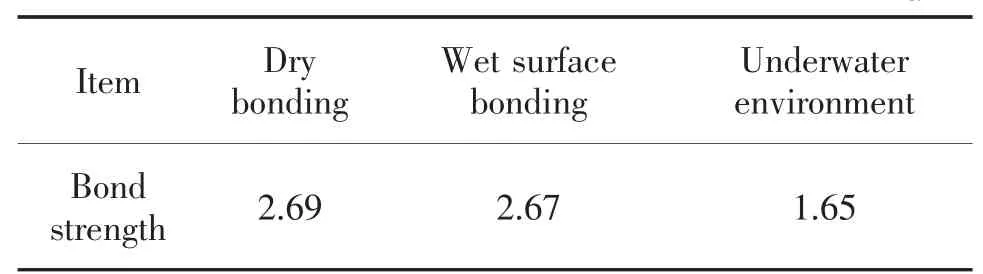

拉伸试验结果如表2 及图6 所示。

图6 不同潮湿程度条件下8 字形试件黏结拉伸试验曲线Fig.6 Bond strength test curve of dry and wet interface specimen

表2 不同潮湿程度条件下8 字形试件黏结强度Tab.2 Bond strength of dry and wet interface specimens MPa

试验结果表明,环氧树脂的黏结强度:干态黏合>湿面黏合>完全水下环境,从干态黏合到湿面黏合,黏结强度下降0.74%,从湿面黏合到完全水下环境,黏结强度下降38.2%。结果证明环氧树脂干态黏合、 湿面黏合条件下的黏结强度较高且相差不大,但在完全水下环境中下降程度较为明显。

从材料特性分析,试验用环氧树脂属于亲水型材料,在遇到少量水时,可以吸收进入体系内,材料固化后水分不析出,在潮湿环境中能达到较高的黏结强度,对于有少量水的潮湿接缝的加固和堵漏效果良好。 但环氧树脂最多只能吸收不超过总重20%的水,在完全水下环境中,大量水会对黏结界面产生影响,在一定程度上降低黏结强度。

在实际工程中,对于漏水较为严重的接缝,可先用快干水泥等材料, 在渗漏点两侧各延伸50~100 cm 处封缝,初步堵水后,再使用环氧树脂灌注进封闭空间,能保证较高的黏结强度,取得良好的堵漏效果,防止二次渗漏。

3.2 不同黏接厚度时力学性能分析

参考规范《建筑防水涂料试验方法》,制备水泥砂浆块作为黏结基材,砂浆块尺寸为70 mm×70 mm×20 mm,在标准实验条件下养护完成后,放置备用。利用不同尺寸的硅胶模具框,改变黏结面厚度。 具体操作步骤如下:用砂纸打磨砂浆块,去除成型面的浮尘, 将环氧树脂按照A 组分∶B 组分=2∶1 的比例,混合搅拌5 min 后,倒入模具框。 令黏结钢块与环氧树脂上表面黏合在一起,压实,刮去周围溢出的树脂浆液,水平放置24 h 以上。 待环氧树脂初步固化后, 除去硅胶模具框。 分别制备黏结厚度为3,6,9,12,15 mm 的试件, 每种厚度5 组, 共25组,将制得的试件养护28 d 后进行拉伸试验。

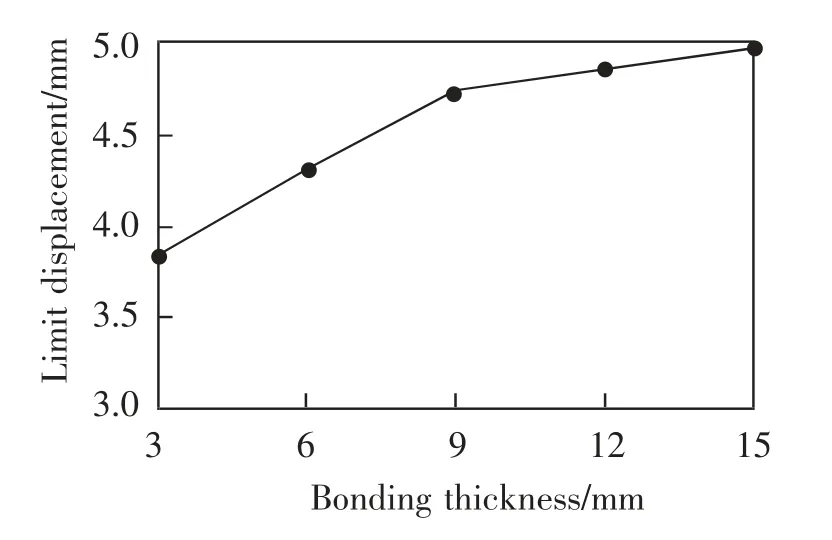

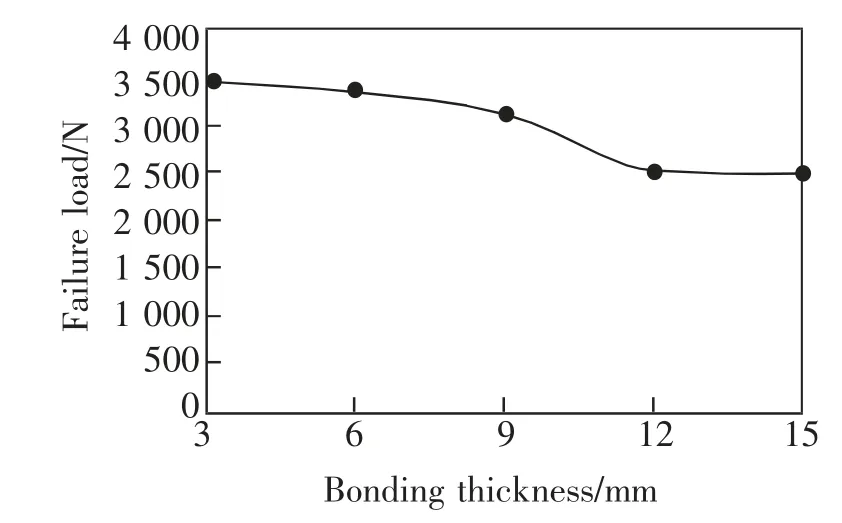

在黏结拉伸试验中,荷载随着位移的增加而增加,当位移达到极限量值时,黏结界面发出连续、细碎的“咔咔”响声并最终破坏,不同黏结厚度的试件荷载-位移曲线如图7 所示。 由图7 可得,随着黏结层厚度增加, 最终环氧树脂黏结失效时的荷载减小,位移增大。 结果表明,黏结强度随着厚度的增加而减小。

图7 不同黏结厚度试件的荷载-位移曲线Fig.7 Load displacement curves of specimens with different bond thickness

提取不同厚度试件的破坏时位移和极限荷载,如图8~图9 所示, 分析可知: 黏结厚度小于9 mm时,极限位移随厚度的增大而增大,而当黏结厚度大于9 mm 时,厚度的增加对位移的提高并不明显;黏结厚度小于9 mm 时, 厚度的增加对破坏载荷的降低并不明显,而当黏结厚度大于9 mm 时,破坏荷载降幅增大。

图8 不同黏结厚度时的极限位移Fig.8 Ultimate displacement with different bond thickness

图9 不同黏结厚度时的破坏荷载Fig.9 Failure load with different bond thickness

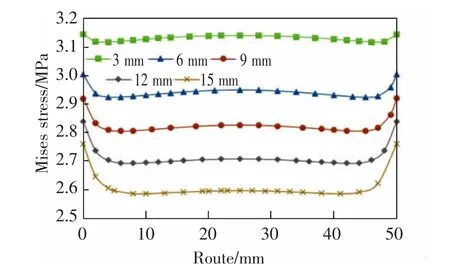

在图7 所示的黏结模型基础上,控制环氧树脂材料参数、管片位移等条件不变,改变黏结面厚度,分析黏结面的应力状态。 提取模型黏结面自上而下的Mises 应力分布如图10 所示。 分析可知,黏结厚度越小,应力水平越大,但厚度越小,应力分布越均匀,胶层端部的应力突变程度越小。

图10 不同厚度时的黏结面应力分布Fig.10 Stress distribution of bonding surface with different thickness

环氧树脂胶黏接头承受拉伸荷载时,通常由于应力集中现象,在胶层黏结处发生破坏,裂纹出现并逐步扩展后,最终导致胶黏材料失效,整体破坏。如图10 所示,在厚度较小时,应力分布较均匀,随着黏结层厚度的增加,黏结面端部出现应力集中现象,应力不均匀程度加重,易在黏结面端部产生破坏。 同时,环氧树脂材料在固化过程中会产生体积收缩,易在胶层内部产生空隙和微裂纹,随着黏结层厚度增大,固化时产生界面空隙和内部裂纹的概率增大, 导致环氧树脂难以与黏结面充分接触,混凝土与环氧树脂之间的界面黏合逐渐减弱,黏结强度降低。

综上所述,试验结果及模型计算表明,采取较小的黏结厚度,对接缝防水层受力更有利,黏结厚度越小,应力分布越均匀,可避免端部应力集中现象,减少产生破坏的可能性。 在使用环氧树脂材料进行灌缝操作时, 应尽量控制盾构管片接缝宽度,避免过厚的黏结层,减少应力集中现象,防止胶层过早破坏;同时应从工艺上避免产生气泡,使环氧树脂材料与盾构管片缝隙表面充分接触,减少界面空隙,以保证黏结强度和堵漏效果。

3.3 不同材料参数时力学性能分析

试验所用的Ⅰ型环氧是一种低模量环氧树脂材料,具有较好的延展性,在单轴拉伸试验中可观察到:加载初期,荷载与位移呈非线性上升,断裂初始阶段,黏接界面处发出连续、细碎的“咔咔”响声,荷载持续上升,材料表现出较大的延展性,在经历一段位移之后,达到临界断裂荷载,黏结面完全破坏。

选择不同厂家生产的一种高模量环氧树脂材料,进行单轴拉伸试验,在试验过程中,观察到加载初期,荷载与位移呈线性上升,裂纹一旦出现,会迅速扩展至断裂,荷载达到峰值后快速下降,黏结界面的失效模式为脆性破坏,无塑性及黏性现象。

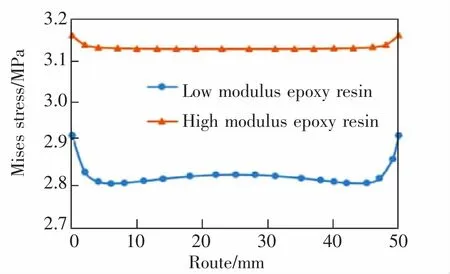

如图11 所示, 对比两种材料的单轴拉伸试验曲线可得, 高模量环氧树脂材料的黏结强度较高,可承担更大的荷载,但极限位移小,抗变形能力差,而低模量环氧树脂材料的极限位移大,具有较强的延展性,能更好地抵抗变形。

图11 不同材料环氧树脂单轴拉伸试验曲线Fig.11 Uniaxial tensile test curves of epoxy resin of different materials

在边界条件及加载条件相同的情况下,建立两种环氧树脂材料的有限元模型,提取模型黏结面自上而下的Mises 应力分布如图12 所示。分析黏结面的应力状态,其结果表明:高模量环氧树脂的应力水平大,应力分布较均匀;低模量环氧树脂的应力水平小,端部存在应力集中现象;采用低模量环氧树脂,能使最大主应力降低8%。

图12 不同材料的环氧树脂黏结面应力分布Fig.12 Stress distribution of epoxy resin bonding surface of different materials

综上所述, 黏结面受力与环氧树脂材料相关,其黏附力和本征强度是决定接缝处黏结强度的关键因素。 高模量环氧树脂黏结强度较高,能承担更大的荷载,黏结面应力分布均匀,可抑制裂纹产生和扩展,但其极限位移小,抗变形能力差,应力水平大,一旦出现裂纹,将快速发生材料破坏,失去堵漏能力。 而低模量环氧树脂材料具有较强的延展性,可降低应力峰值, 使得黏结面应力保持在较小水平,应用于管片接缝处,能较好抵抗变形。

在盾构管片堵漏处理时, 应合理选择材料,在黏结强度达到抵御水压要求的前提下,使用延展性较强的低模量环氧树脂,能够适应管片发生较大的变形,防止黏结层发生脆性破坏,提高界面的防水能力,保证较好的堵漏效果。

3.4 不同管片位移时力学性能分析

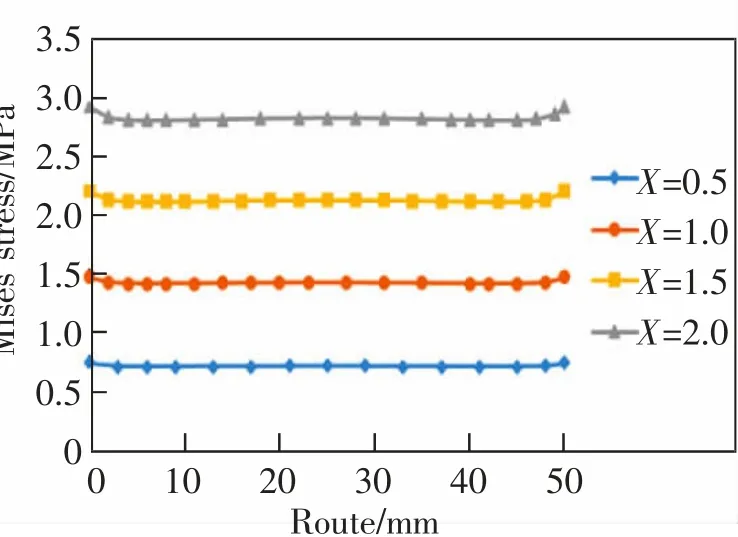

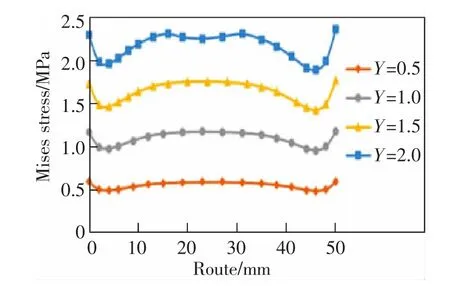

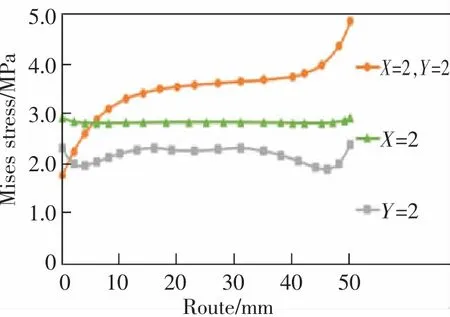

在有限元模型的基础上,控制黏结厚度、材料参数、加载情况等条件不变,改变管片张开量和错台量,分析黏结层的应力状态。 提取模型黏结面自上而下的Mises 应力分布,如图13~图15 所示。 图中,X 为管片张开量,Y 为管片错台量,mm。

图13 管片张开时黏结面应力分布Fig.13 Stress distribution of bonding surface when the segment is opened

图14 管片错台时黏结面应力路径Fig.14 Stress distribution of bonding surface when the segment is dislocated

图15 管片张开、错台时黏结面应力分布Fig.15 Stress distribution of bonding surface when the segment is opened and dislocated

对结果进行对比可知,在环氧树脂材料未达到黏结破坏状态前,管片位移增大,应力也随之增大。

考虑单独发生管片张开或错台时,管片张开产生的应力值大于管片错台产生的应力值,且应力随管片张开量变大而增长的幅度大于管片错台时应力的增大幅度;因此,管片张开量对黏结面Mises 应力值的影响更大。 对比图13,图14 的应力分布,可以看出,单独发生管片张开时,黏结面的应力分布较均匀,单独发生管片错台时,黏结面的应力分布成不均匀状态,且错台量越大,不均匀程度越深;因此, 管片错台量主要影响黏结面Mises 应力分布的均匀程度。

考虑管片同时发生张开、错台时,在图15 上,应力路径0 处为距离管片位移较近端,50 mm 处为距离管片位移较远端,分析可得,近端的应力值较小,远端的应力值较大,且应力最大值相当于单独发生管片张开、错台时的应力值叠加,管片同时发生张开、错台时会产生较大的应力水平,造成黏结面端部的应力集中,易发生剥离破坏,且破坏将发生在管片位移远端点。

3.5 不同静水压力时力学性能分析

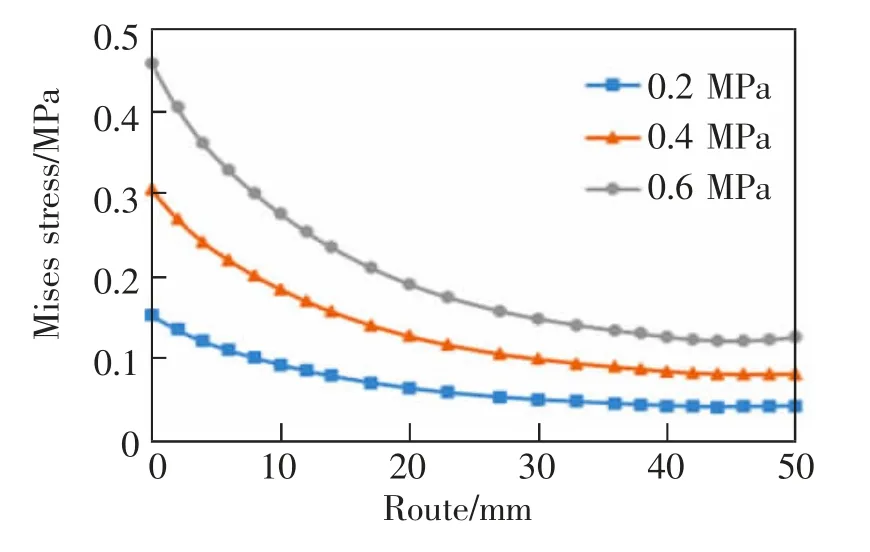

在有限元模型的基础上,控制环氧树脂材料参数、黏结厚度等条件不变,对黏结面上端施加不同的静水压力0.2,0.4,0.6 MPa,分析黏结面的应力状态。 提取模型黏结面自上而下的Mises 应力分布如图16 所示。

图16 不同水压时黏结面应力分布Fig.16 Stress distribution of bonding surface under different water pressure

经过对比分析可知,水压越大,黏结面的应力值越大,且水压力作用面近端处的应力大于远水端应力。 水压作用下,应力值在距离近水端10 mm 处下降42%,降幅较大,从10 mm 处到30 mm 处,应力值降幅减缓,从30 mm 处到50 mm 处,应力曲线较为平缓,基本保持不变,据此判断水压影响范围约在黏结面近水端前3/5 处。

4 结论

通过室内试验和有限元计算开展研究, 系统分析了环氧树脂在盾构管片接缝堵漏使用过程中的力学性能, 获得了不同潮湿程度基面、 黏结厚度、材料参数、管片位移和静水压力条件下力学性能变化规律,综合对比试验结果与数值模拟,得出结论。

1) 环氧树脂属于亲水型材料,对于有少量水的潮湿接缝的加固和堵漏效果良好, 其干态黏合、湿面黏合条件下的黏结强度较高且相差不大,但在完全水下环境中下降程度较为明显。 在实际工程中,对于漏水较为严重的接缝, 应先进行初步堵水,再使用环氧树脂灌注进封闭空间,以保证较高的黏结强度。

2) 环氧树脂黏结强度随着厚度的增加而减小,在厚度较小时,应力分布较均匀,随着黏结层厚度的增加,黏结面端部出现应力集中现象,应力不均匀程度加重,易在端部产生破坏。 在使用环氧树脂材料进行灌缝操作时,应尽量控制盾构管片接缝宽度,避免过厚的黏结层。

3) 高模量环氧树脂材料黏结强度较高,能承担更大的荷载,但其极限位移小,抗变形能力差,一旦出现裂纹,将快速发生材料破坏,失去堵漏能力。 而低模量环氧树脂材料具有较强的延展性,可降低应力峰值,使得黏结面应力保持在较小水平,应用于管片接缝处,能较好抵抗变形,防止黏结层发生脆性破坏,保证较好的堵漏效果。

4) 在环氧树脂材料未达到黏结破坏状态前,管片位移增大,应力也随之增大,管片张开量主要影响黏结面应力值,管片错台量主要影响黏结面应力分布的均匀程度。 管片同时发生张开、错台时会产生较大的应力水平, 造成黏结面端部的应力集中,易发生剥离破坏, 且破坏将发生在管片位移远端点。

5) 水压越大, 环氧树脂黏结面的应力值越大,且水压力作用面近端处的应力大于远水端应力,水压影响范围约在黏结面近水端前3/5 处。