低锰铝系Fe-Mn-Al-C低密度钢的高温热塑性研究

李世伟,袁 清,彭其春,肖爱达,徐 光,薛正良

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 湖南华菱涟源钢铁有限公司技术中心,湖南 娄底,417009)

近年来,面对日益严重的环境污染和巨大的能源压力,汽车轻量化已成为汽车工业发展的必然趋势。目前,汽车轻量化主要集中在车身、底盘、动力系统等结构材料的轻量化方面,途径包括使用低密度镁合金、铝合金替代材料或者开发新型轻质高强钢来替代传统钢材。镁铝合金材料的机械性能及焊接性能较差,成型工艺复杂且成本较高,这使得未来的汽车车身仍将以轻质高强钢作为主要结构材料。研究表明,Al元素可降低材料的平均摩尔质量和晶格膨胀系数,从而降低钢材密度[1-3],在钢中每添加1%的Al,其密度约下降1.3%[2]。目前研究中,低密度钢大多是高锰高铝钢,即通过相变诱发塑性、孪晶诱发塑性等强化机制实现高强韧性[4-5]。Fe-Mn-Al-C系低密度钢兼具优良的成型性能和焊接性能,在汽车工业领域具有广阔的应用前景[6],但Al元素的大量添加会导致冶炼过程中钢液的可浇注性大大降低[7],难以实现工业化生产。

为此,本文设计了一种Mn、Al含量均较低的低密度钢,采用Gleeble 3500热模拟试验机对其在760~1200 °C的温度范围的高温热塑性进行研究,以期为该钢种实际生产过程中矫直温度及热轧温度的确定提供依据。

1 实验

实验材料为一种低Mn-Al系低密度钢,其化学成分如表1所示。实验钢冶炼在50 kg真空感应炉中进行,随后浇铸成钢锭,铸锭高度为350 mm,大头直径为180 mm,小头直径为130 mm。将钢锭加热至1200~1250 ℃均匀化处理1.5~2 h后,锻造成 60 mm的圆棒,初锻温度为1100 ℃,终锻温度为850 ℃,锻后空冷至室温。

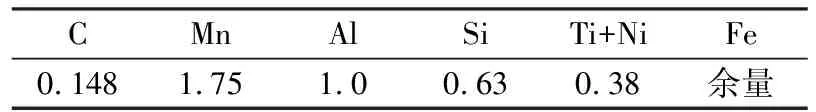

表1 实验钢的化学成分

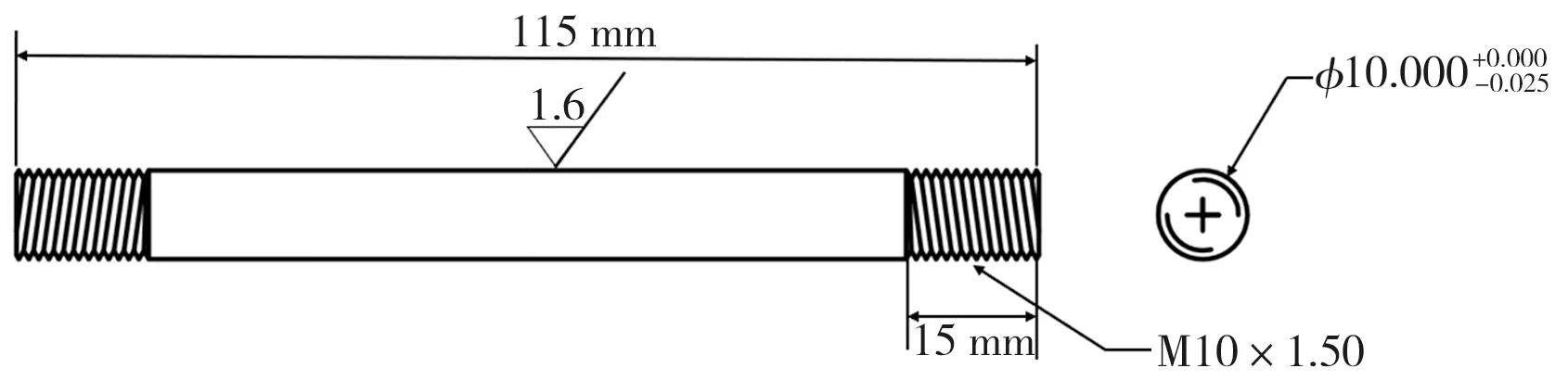

实验钢的高温热塑性测试在Gleeble 3500型热模拟试验机上进行,试样尺寸见图1。具体步骤为:在氩气保护下,将试样以15 ℃/s加热至1200 ℃,保温3 min,然后以5 ℃/s的冷却速率分别冷却至760~1200 ℃不等,共11个温度间隔点(由于微合金钢第三脆性区一般出现在低温区,故在760~850 ℃区间,以30 ℃为间隔设定拉伸温度,850 ℃以上时,拉伸温度间隔设置为50 ℃),保温1 min,随后均以应变速率0.01 s-1进行热拉伸实验,并记录拉伸过程中的应力和应变。拉断后,将试样快冷到室温,以保留其高温状态下的组织和断口形貌。

图1 热拉伸试样尺寸

实验完成后,绘制不同温度下实验钢的应力-应变曲线,得到对应温度下钢的抗拉强度。使用超声波清洗机清洗拉伸断口,除去断口表面氧化层,然后采用XTL-5000型体视显微镜和Nova 400 Nano型场发射扫描电镜(SEM)观察各试样断口形貌,利用Photoshop 2021软件测量断口室温状态下的断面面积,计算得到各试样的断面收缩率RA(RA=(A0-A)/A×100%)。在断口附近处取样并制成金相试样,依次经打磨、抛光并用4%硝酸酒精侵蚀后,采用Zeiss光学显微镜观察各试样的金相组织。

2 结果及讨论

2.1 断口形貌表征

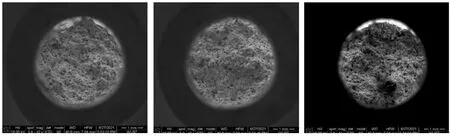

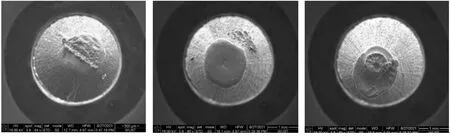

图2所示为不同拉伸温度下钢样的断口形貌。由图2可以看出,当拉伸温度较低时(不超过850 ℃),试样断口上可以观察到尺寸和深浅均不同的孔洞,断口面积相对较大,而当拉伸温度升高至900 ℃及以上时,试样断口处几乎观察不到明显的孔洞,断口近乎光滑平直,并且随着拉伸温度的升高,拉伸断口逐渐呈现锥形。另外,当拉伸温度超过1000 ℃时,可以明显观察到试样断口表面发生了轻微熔化。

(a)760 ℃ (b)790 ℃ (c)820 ℃

(d)850 ℃ (e)900 ℃ (f)950 ℃

(g)1000 ℃ (h)1050 ℃ (i)1100 ℃

(j)1150 ℃ (k)1200 ℃

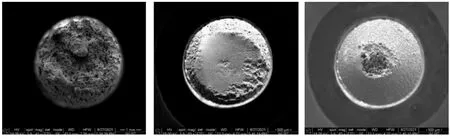

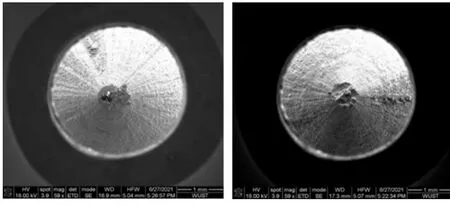

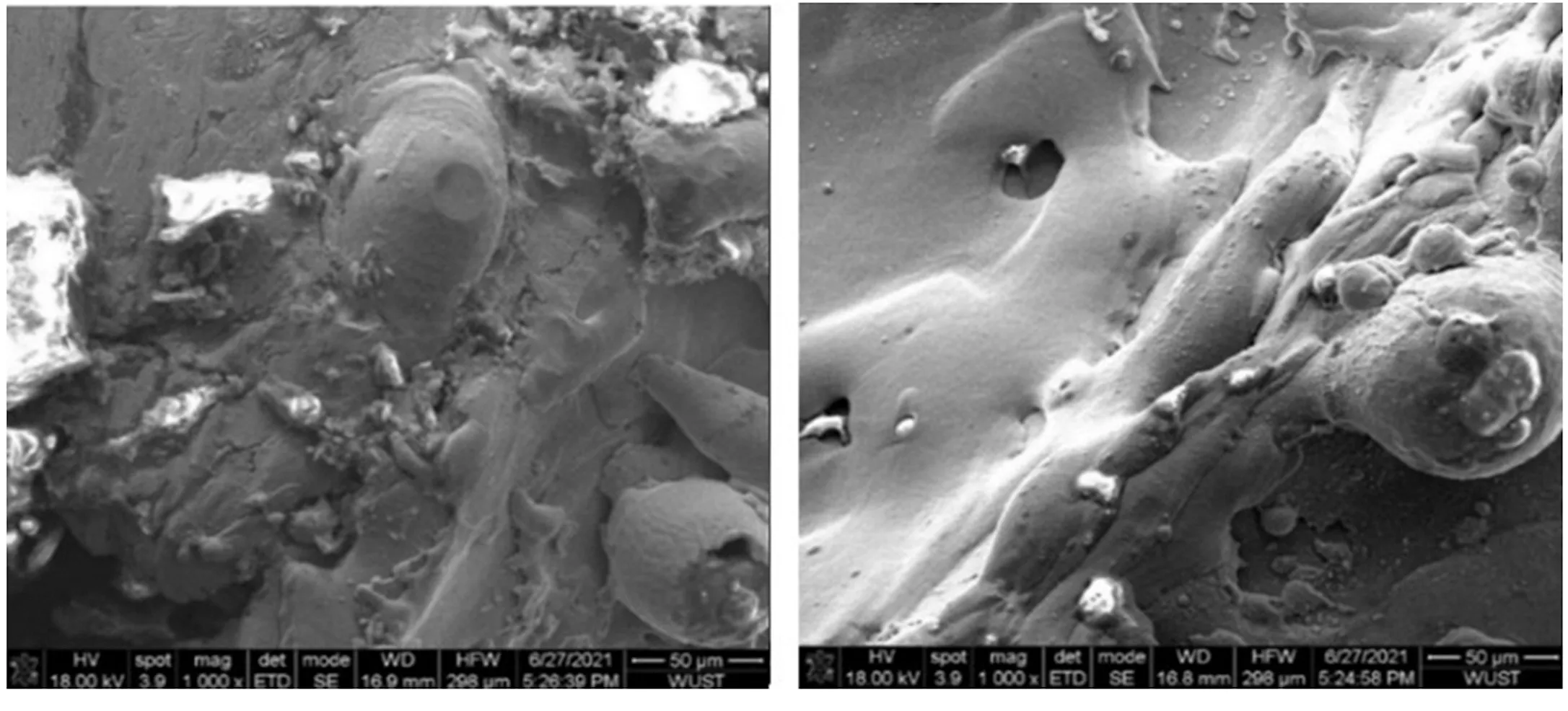

图3所示为不同拉伸温度下钢样断口的SEM照片(放大倍数为1000倍)。由图3可见,试样在760~900 ℃下进行热拉伸实验时,断口处均有韧窝产生;拉伸温度为760 ℃,试样断口形貌表现为深浅和大小不同的韧窝,拉伸温度为790 ℃时,试样表现为沿晶断裂,韧窝数量减少且大小分布不均匀,该过程中,由于应力集中使得裂纹优先在原奥氏体晶界处析出的较软的铁素体中产生,随着拉伸的不断进行,裂纹沿晶界长大,最终导致试样断裂;拉伸温度为820 ℃时,断口表现出穿晶延性断裂特征,韧窝数量增多,其大小分布仍不均匀;拉伸温度为850 ℃时,断口表现为韧窝及准解理形貌,韧窝数量减少而尺寸变大,大小分布较不均匀;900 ℃温度下拉伸时,断口为大小和深浅不同的等轴韧窝;拉伸温度升至950~1050 ℃时,试样的断裂表面较为平坦;而1100 ℃以上拉伸时,试样断口处有液膜出现,断口不再平坦,其中拉伸温度为1100 ℃时,试样颈缩使该断口芯部产生了较深的孔洞。

(a)760 ℃ (b)790 ℃ (c)820 ℃

(d)850 ℃ (e)900 ℃ (f)950 ℃

(g)1000 ℃ (h)1050 ℃ (i)1100 ℃

(j)1150 ℃ (k)1200 ℃

2.2 断口附近的显微组织

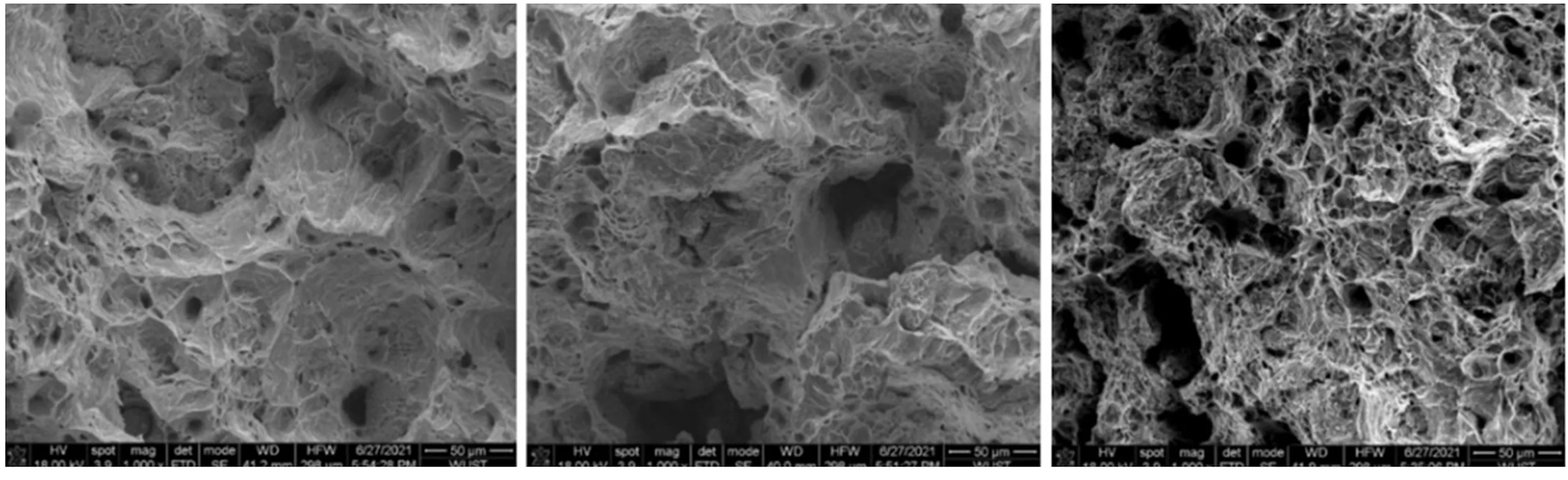

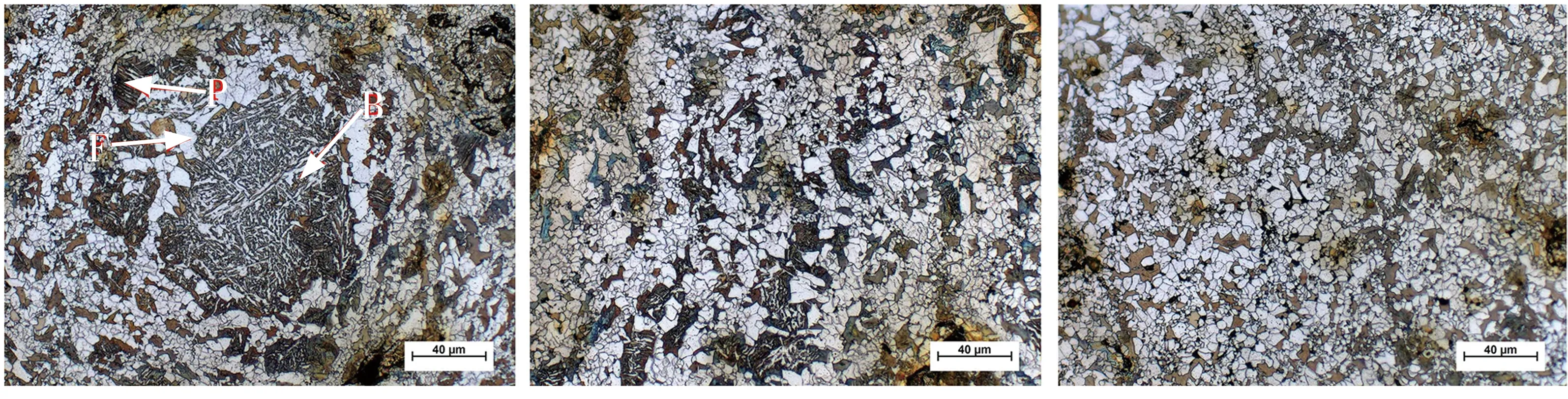

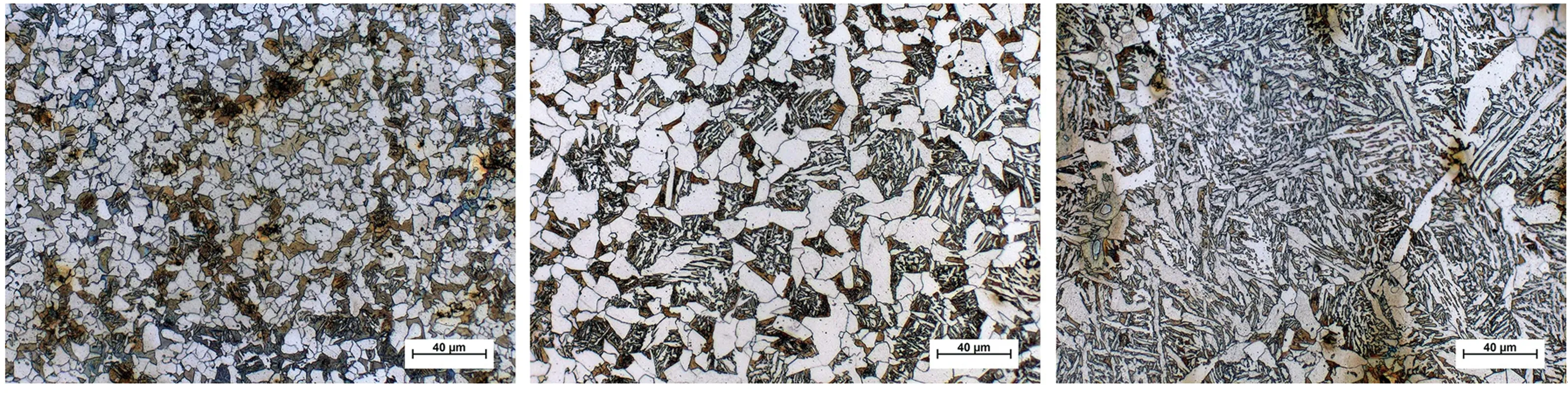

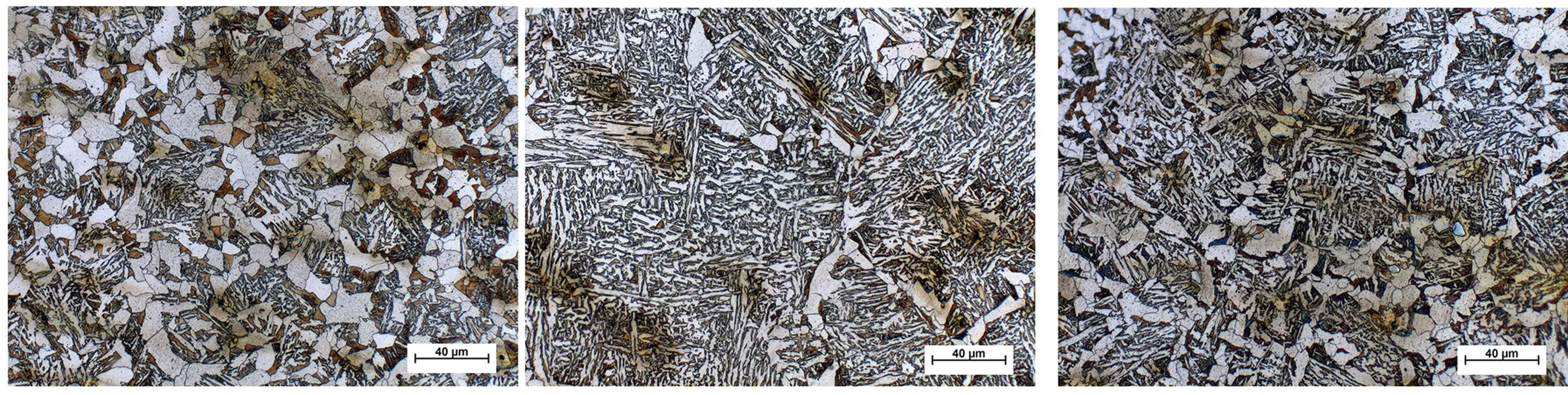

图4所示为不同拉伸温度下钢样断口附近区域的显微组织。由图4可见,当拉伸温度较低(低于900 ℃)时,试样断口附近组织以铁素体(F)、贝氏体(B)以及珠光体(P)为主;当拉伸温度为900 ℃时,铁素体晶粒明显粗化,珠光体数量减少,贝氏体板条清晰可见;拉伸温度为950 ℃时,组织中可以观察到大面积的贝氏体区,铁素体呈网状分布,珠光体数量进一步减少;随着拉伸温度升高至1050 ℃以上,断口附近组织以贝氏体和铁素体为主,铁素体呈现网状分布特征。实验钢快速冷却后最终得到贝氏体+铁素体组织,这是因为试样拉断后的冷却速度小于20 ℃/s,并且保温和从变形开始到拉断过程共耗时1.5 min,足以完成铁素体或者贝氏体相变。

(a)760 ℃ (b)790 ℃ (c)820 ℃

(d)850 ℃ (e)900 ℃ (f)950 ℃

(g)1000 ℃ (h)1050 ℃ (i)1100 ℃

(j)1150 ℃ (k)1200 ℃

2.3 高温热塑性

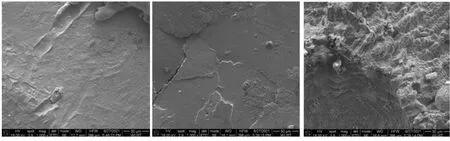

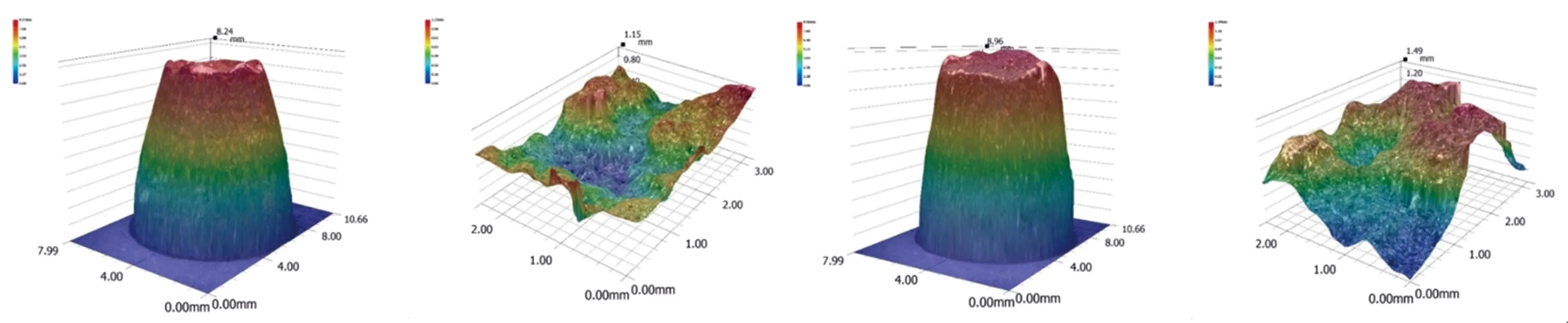

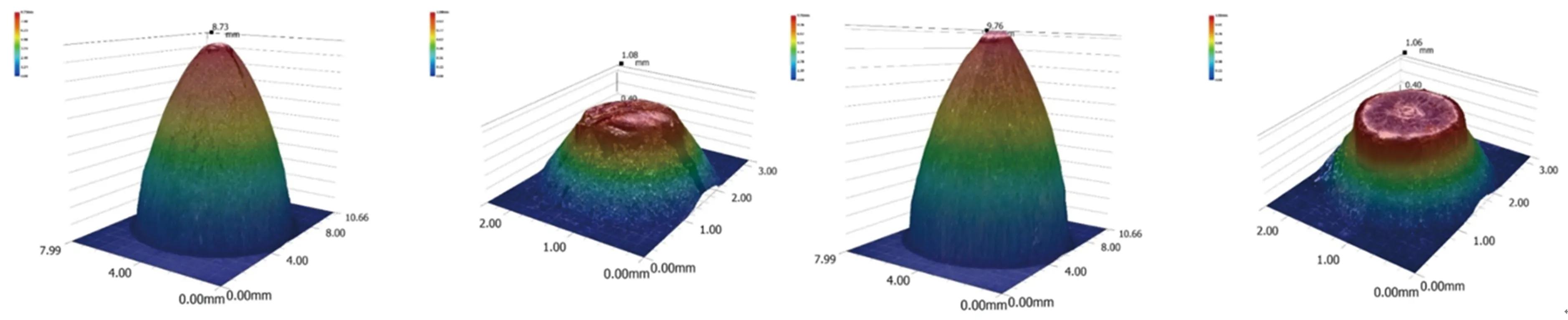

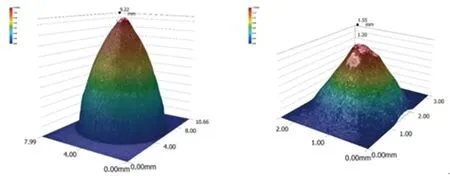

图5为利用光学体视显微镜拍摄得到的各试样拉伸断口的三维形貌照片(左侧图放大倍数为30倍,右侧图放大倍数为100倍)。从图5可以看出,随着拉伸温度的升高,试样拉伸断口逐渐变得平滑,由低温条件下(不超过850 ℃)的褶皱起伏状转变为高温条件下较为平直的状态;900 ℃以下温度拉伸时,试样断口的起伏较大、深浅不一,并且拉伸温度为850 ℃时,试样断口中心的凹陷洞最深。此外,从图5中还可以观察到,在900 ℃以上拉伸时试样断口面积明显小于850 ℃以下拉伸试样的断口面积,表明实验钢在900~1200 ℃温度范围的热塑性优于在760~850 ℃温度区间的热塑性。

(a)760 ℃ (b)790 ℃

(c)820 ℃ (d)850 ℃

(e)900 ℃ (f)950 ℃

(g)1000 ℃ (h)1050 ℃

(i)1100 ℃ (j)1150 ℃

(k)1200 ℃

实验钢的热拉伸应力-应变曲线和拉伸强度与温度的关系如图6所示。由图6(b)可见,随着拉伸温度的升高,试样抗拉强度总体呈下降趋势。这是因为拉伸温度高对应实验钢的变形抗力减小(见图6(a)),材料易于发生塑性变形。760 ℃拉伸时,实验钢的抗拉强度最高达到175 MPa。

(a)不同温度下应力-应变曲线 (b)抗拉强度与温度的关系

实验钢断面收缩率随拉伸温度的变化曲线如图7所示。断面收缩率是衡量金属热塑性能的重要指标,一般认为,当RA<60%时,材料的热塑性较差,并将该温度段定义为塑性凹槽区或塑性低谷区。由图7可知,实验钢在790 ℃拉伸时,断面收缩率最低仅为54.45%,该温度处于实验钢的塑性低谷区,亦即第三脆性区。出现第三脆性区的原因是该温度区间对应实验钢的铁素体和奥氏体双相区,强度较低的铁素体沿奥氏体晶界析出,拉伸过程所产生的应力导致变形在铁素体软相中累积并产生微孔,在后续拉伸过程中,微孔聚集长大,发展成裂纹,最终导致试样断裂。当拉伸温度降低到760 ℃,铁素体不仅在晶界处析出,还可以在奥氏体晶粒内部析出,这样就使得晶界处与晶粒内的强度差值减小,避免应力在晶界处集中,材料的塑性反而得到提升。拉伸温度超过820 ℃时,实验钢的热塑性能显著提升,这可能是因为高温下拉伸时试样组织发生了动态再结晶,伴随着再结晶晶粒形核和长大,基体中缺陷减少,延缓了裂纹产生。随着拉伸温度进一步提升至950℃及以上时,实验钢的RA超过97%,仍表现出较好的热塑性,并没有出现第一脆性区,这是因为最高拉伸温度(1200 ℃)还未达到钢的熔点温度,晶界强度没有下降。工业生产应用中,一般要求材料的断面收缩率在80%以上,故实验钢应避免在760~820 ℃温度范围进行轧制或连铸压下,以防裂纹产生。

图7 实验钢断面收缩率随热拉伸温度的变化

3 结论

(1)低锰铝系Fe-Mn-Al-C低密度钢在850~1200 ℃温度拉伸时,具有良好的高温热塑性,其断面收缩率大于86%。

(2)低锰铝系Fe-Mn-Al-C低密度钢在760~820 ℃温度区间热塑性相对较低,断面收缩率均小于80%,790 ℃温度拉伸时,钢样断面收缩率仅为54.45%,表现为明显的第三脆性区。实际工业生产应用中,要求钢种的断面收缩率大于80%,故该钢种应避免在760~820 ℃温度区间进行热轧或连铸压下,以避免裂纹萌生及扩展。

(3)低锰铝系Fe-Mn-Al-C低密度钢出现塑性低谷的原因是先共析铁素体沿奥氏体晶界析出,使晶界处强度降低,应力在奥氏体晶界处集中导致较软的铁素体中产生微孔或裂纹,最终导致材料断裂。

(4)低锰铝系Fe-Mn-Al-C低密度钢的抗拉强度随着拉伸温度的升高而降低,760 ℃拉伸时,实验钢的抗拉强度最高达到175 MPa。