装配式梁柱转动摩擦耗能节点抗震性能试验研究

陈云 陈超 徐子凡 禹文华

摘要:为了减轻传统钢框架的梁柱节点在强震作用下的损伤与破坏,提出了一种装配式梁柱转动摩擦耗能节点,阐述了该节点的构造形式与工作机理,对其进行了低周反复加载试验,系统研究了该节点的抗震性能,建立了其恢复力模型,并与试验结果进行了对比分析。研究结果表明,裝配式梁柱转动摩擦耗能节点利用连接钢板与黄铜板之问的转动摩擦耗能,其滞回曲线近似为饱满的平行四边形,具有良好的耗能性能;耗能节点在循环加载下强度退化较小,力学性能很稳定;节点通过梁端的转动摩擦耗能有效控制梁柱节点的损伤,试验后梁柱节点保持为弹性,能量耗散集中在转动摩擦铰处;耗能节点的变形模式在设定的加载过程中可分为两个阶段:第一阶段为节点的弹性变形阶段;第二阶段为节点的刚体转动变形阶段。基于恢复力模型的计算结果与试验结果吻合较好,表明提出的恢复力模型能够较好地反映转动摩擦耗能节点在循环往复荷载作用下的滞回性能。

关键词:抗震性能;钢框架;摩擦耗能;装配式结构;梁柱节点;恢复力模型

中图分类号:TU317+.2;TU352.11

文献标志码:A

文章编号:10044523(2022)01-0045-10

DOI: 10.1638 5/j .cnki.issn.10044523.2022.01.005

引 言

传统钢框架设计一般遵循“强节点弱构件”的抗震设计思想,但仍可能无法避免节点在强震作用时产生应力集中和发生脆性破坏等问题[1-2],在二十世纪90年代的Northridge地震和Kobe地震中,大量钢结构的梁柱焊接节点出现了脆性破坏,促使广大学者研发抗震性能更优的梁柱连接节点。近年来随着消能减震技术的发展,部分研究人员通过在梁柱节点直接安装阻尼器或者将梁柱节点设计成耗能一承载一体化的节点,有效控制与减轻了梁柱节点在强震作用下的损伤与破坏[3-6]。

MUALLA等[7-8]提出了一种可以安装在梁柱节点或者柱脚的转动摩擦阻尼器,对其进行了拟静力试验与数值模拟研究,研究结果表明该种阻尼器耗能性能较好,有效减轻了节点的损伤。MORGEN等[9-10]针对无黏结后张拉预应力混凝土框架结构研发了一种安装于梁柱节点的三明治形摩擦阻尼器,并对其进行了低周反复加载试验研究,试验结果表明该阻尼器力学性能稳定,抗震性能较好。为了减轻连梁在强震作用下的损伤,CHUNG等[11]提出了一种安装在连梁上的长网孔摩擦阻尼器,LEUNG等[12]研发了一种应用于偏心支撑框架的转动摩擦阻尼器并对其进行了有限元分析。为了进一步简化节点构造,CLIFTON13设计了一种低损伤的滑动摩擦铰接摩擦梁柱节点,对其进行了大量的试验研究工作。鲍华峰[14]提出了一种适用于T字形截面梁与箱形截面柱的转动摩擦耗能节点,对其进行了动力时程分析。师骁等[15]针对高层建筑的钢连梁研发了一种摩擦转动阻尼器,并通过低周反复加载试验对其抗震性能进行验证。马人乐等[16]提出了一种应用于钢结构的高强度螺栓连接摩擦阻尼器。张艳霞等[17]对一种设置于钢框架一中间柱结构的长孔螺栓摩擦阻尼器进行了拟静力试验研究,分析了摩擦面处理方式和初始预紧力对其耗能性能的影响。韩建强等[18]对一种滑动摩擦阻尼器进行了力学性能测试。

为了进一步提高钢框架梁柱节点的抗震性能,本文研发了一种耗能一承载一体化的装配式梁柱转动摩擦耗能节点,阐述了该节点的构造形式与T作机理,对转动摩擦耗能节点进行了低周反复加载试验,全面分析了节点的受力变形特点、滞回曲线、骨架曲线、强度退化、刚度退化和耗能性能,并提出了其恢复力模型,以期为该消能节点早日实现工程应用提供初步的技术支撑。

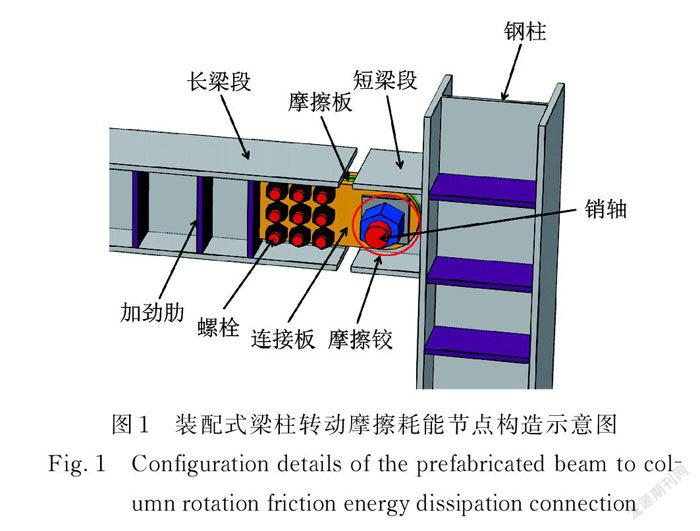

1 构造形式与工作机理

装配式梁柱转动摩擦耗能节点构造形式如图1所示,整根钢梁由两端的短梁段和中间的长梁段构成。其连接方式为:短梁段焊接在钢柱翼缘上,两块摩擦板和两块连接板对称设置在长梁段和短梁段腹板的两侧,长梁段、摩擦板和连接板通过高强螺栓进行连接;短梁段、摩擦板、连接板预留有相同大小的螺孔,通过销轴和螺母进行连接并形成转动摩擦铰;长梁段和钢柱均设置加劲肋保证其局部稳定性。节点安装完成后通过扭矩扳手调节销轴处的摩擦板与短梁段腹板之间的法向接触力,进而改变转动摩擦力大小。转动摩擦耗能节点的工作机理为:在较小的地震作用时,节点不发生转动,此时节点的变形模式为节点的弹性变形机制;在较强的地震作用时摩擦耗能节点发生转动,摩擦界面间形成转动摩擦力,耗散地震能量,而主体梁柱构件基本保持弹性。转动摩擦力的力学本质为均匀环形分布在摩擦界面的剪力流,相对于转动点会产生转动摩擦力矩,能够为节点提供一定的抗弯性能,故该转动摩擦节点为耗能一承载一体化的节点。

2 试验设计

2.1 试件设计与安装

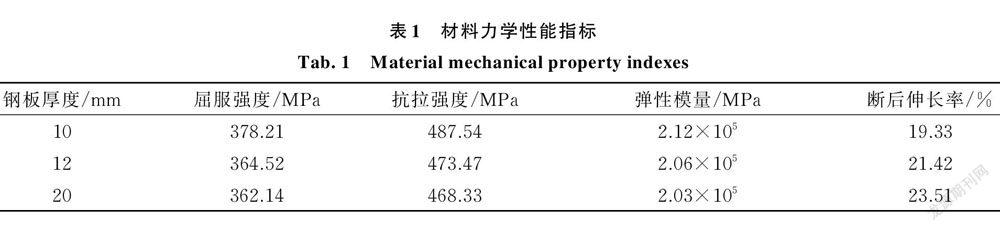

本次试验采用悬臂式的梁柱节点试验加载方式,如图2所示。将钢梁竖直放置并与水平作动器通过箱型构件连接,钢柱水平放置并与两端刚性构件铰接连接,两端刚性构件通过高强螺栓与钢地梁连接,四根地锚杆穿过钢地梁和实验室地面的螺孔以固定整个加载装置。

综合考虑试验场地要求与作动器出力等因素,本次试验采用1/4的缩尺模型,钢梁总长1000 mm,长梁段的尺寸为HM180 mm×180 mm×10 mm×12 mm,长度为850 mm;短梁段的尺寸为HM200mm×200 mm×10 mm×12 mm,长度为150mm;长梁段与短梁段之间的预留间隙为30 mm;作动器的加载中心至摩擦铰的销轴距离为620 mm;钢柱的尺寸为HM240 mm×240 mm×12 mm×14 mm,长度为590 mm;所有铰接孔直径均为30 mm,转动摩擦铰的摩擦片采用3 mm厚的黄铜板,在安装前表面已经过喷砂处理。

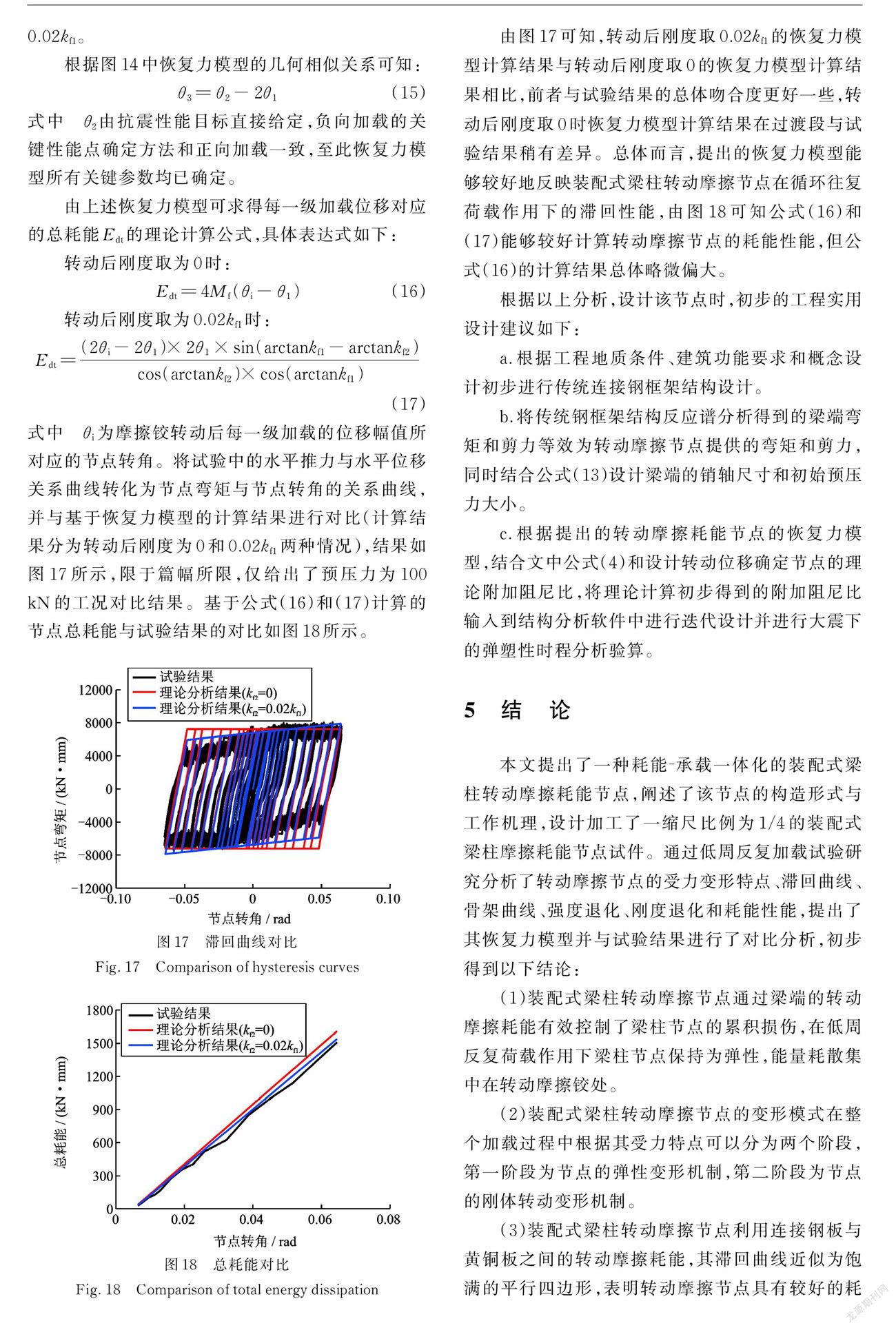

2.2 材料性能试验

钢柱、钢梁和加劲肋采用Q345B钢制作,钢地梁采用Q235钢制作,所有钢材的力学性能均通过万能试验机进行单调拉伸材性试验确定。根据中国GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》[19]规定,对每种厚度的钢构件均制作加工了3个标准拉伸试件,得到材性试验结果平均值如表1所示。

2.3 加载制度与量测内容

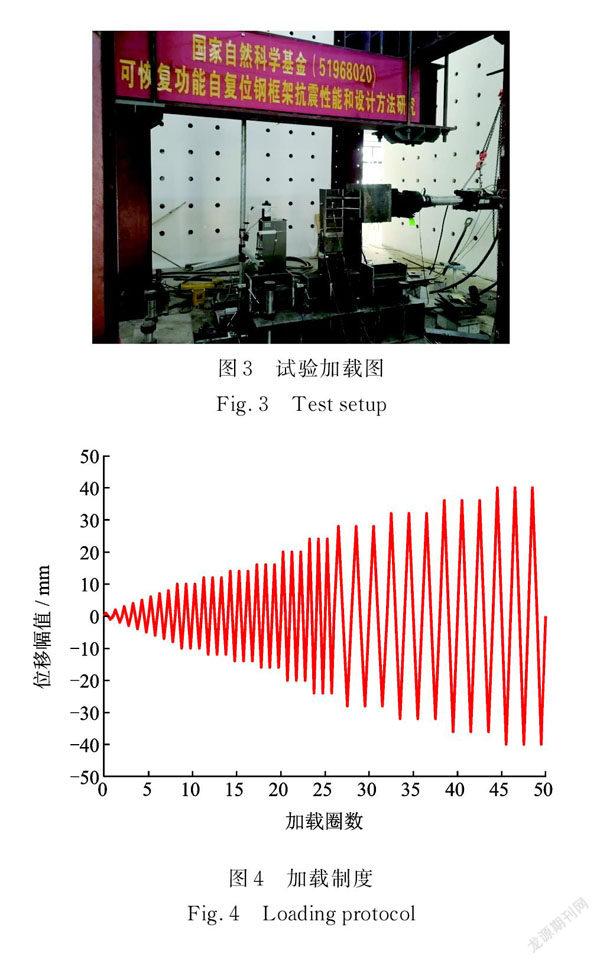

本次试验根据转动摩擦耗能节点的摩擦垫片初始预压力的不同可分为4个工况,分别为50,100,150和200 kN。初始预压力不能施加过大,防止由于初始摩擦力过大而导致节点在发生转动前就产生非弹性变形。每个工况采用位移控制加載,在加载位移为1--8 mm时,幅值增量为1 mm,每级位移幅值加载1圈。在加载位移为8~16 mm时,幅值增量为2 mm,每级位移幅值加载3圈。在加载位移为16~40 mm时,幅值增量为4 mm,每级位移幅值加载3圈。试验加载装置如图3所示,加载制度如图4所示。

试验中采集和量测了加载装置处的水平荷载、水平位移和关键部位的应变等。沿钢梁方向布置的水平位移计用以量测钢梁不同高度处的水平位移。在钢地梁沿水平推力的方向布置了水平位移计,用于量测钢地梁可能产生的滑移。试件的应变片主要布置在梁柱节点、加载装置连接处对应的梁腹板以及短梁段的翼缘和腹板等关键受力部位。

3 试验研究与结果分析

3.1 试验现象及分析

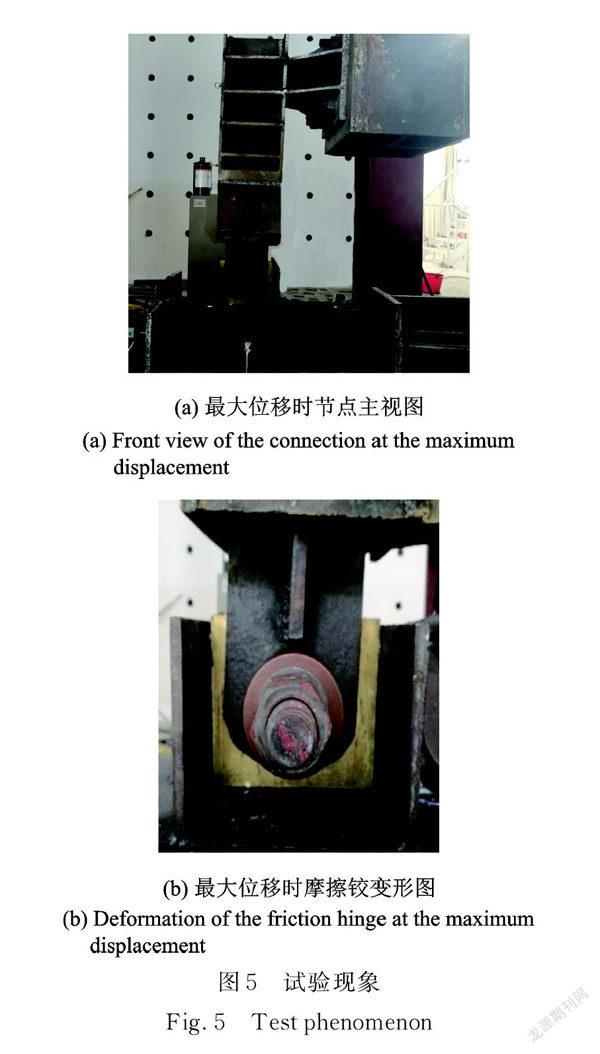

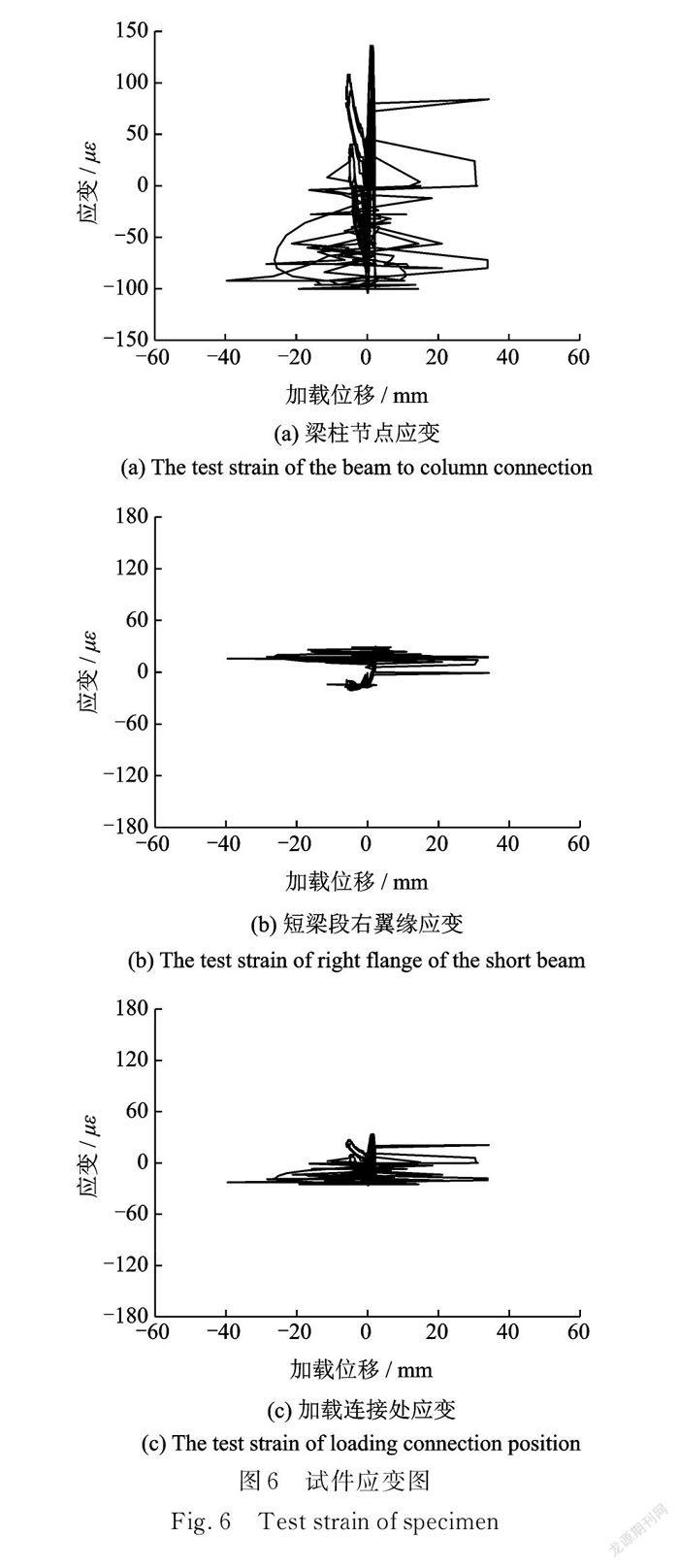

由图5(a)可知加载至最大位移时钢梁主要为刚体转动变形机制;由图5(b)可知转动摩擦铰呈现为绕销轴的定轴转动变形模式,符合预期设计。图中黄色部分为经过喷砂处理的黄铜板,螺母与连接钢板之间设置有碟簧垫片,减少其预压力损失。图6为试件的3个关键受力部位的应变与时间的关系曲线,由图可知3个受力部位的应变均远小于钢材的屈服应变,证明梁柱节点在加载过程中保持弹性,没有发生屈服。

3.2 滞回曲线

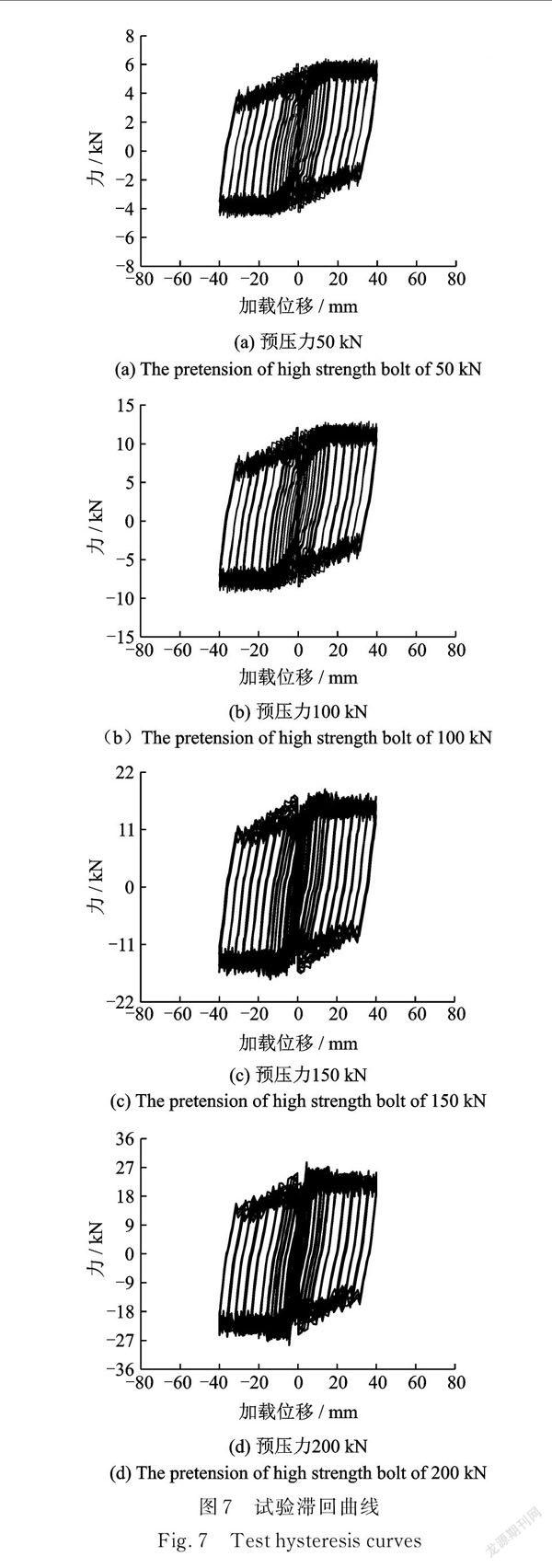

梁柱节点在低周反复荷载作用下的滞回曲线能够全面反映节点的抗震性能,同时也能为建立节点的本构模型提供试验支撑。在不同初始预压力的作用下,装配式梁柱转动摩擦节点的滞回曲线如图7所示。由图可知当初始预压力一定时,随加载位移的增加,摩擦节点的耗能增加。当节点参数和构造确定后,耗能能力基本确定。当加载位移一定时,随着初始预压力的增大,转动摩擦节点的承载力逐渐增大,摩擦节点的耗能增加。在节点转动后,其承载力基本保持不变,表明其力学性能较为稳定。在每一级加载位移下,节点的卸载刚度与初始刚度很接近。由图7还可知其滞回曲线边缘存在较大的波动,可能是由于销轴与短梁段螺孔之间存在一定的间隙导致的。

传统的金属阻尼器加载后由于塑性屈服产生的残余变形是不可恢复的,不具备可恢复性。该转动摩擦耗能节点在循环加载后存在残余变形,但是该残余变形是由于加载结束时摩擦节点相对于初始位置的转动而产生的,在释放销轴的预压力后可通过矫正而恢复,具有可恢复性。

3.3 骨架曲线

节点的骨架曲线能够直观反映节点在低周反复荷载作用下初始刚度与承载力等力学性能指标的变化规律,是节点抗震性能的重要表征。在不同初始预压力作用下,装配式梁柱转动摩擦耗能节点的骨架曲线如图8所示,其关键的力学性能指标如表2所示。

由图8和表2可知,随着初始预压力的成倍增大,转动摩擦节点的初始刚度数值相差不大,转动临界位移和转动临界承载力基本上成倍数增大。其原因是摩擦铰未发生转动前,节点变形模式为节点的弹性变形机制,在梁柱尺寸确定的前提下其初始刚度是一致的。而随着初始预压力的增加,摩擦铰处的初始摩擦力矩增大,故转动临界位移和转动临界承载力不断增大。

3.4 强度退化

节点在同一加载幅值下循环多次后承载力会有所下降,抗震设计中将这一现象称为节点的强度退化,反映了节点在低周反复荷载作用下的累积损伤,是衡量节点抗震性能的重要指标。本文采用强度退化率^来定义节点的强度退化程度,其值越接近1,表明其强度退化越小。具体表达式如下:

λ=p3/ p1

(1)

式中p3和 p1分别为节点在同一加载幅值下循环第三圈和第一圈的最大承载力。鉴于本次试验是从10 mm以后每级位移下开始循环3圈,故强度退化率从10 mm开始计算,如图9所示。由图可知在10--40 mm的加载过程中转动摩擦节点的强度退化率变化不大,都接近于1,表明装配式梁柱转动摩擦节点的强度退化小,力学性能较为稳定。

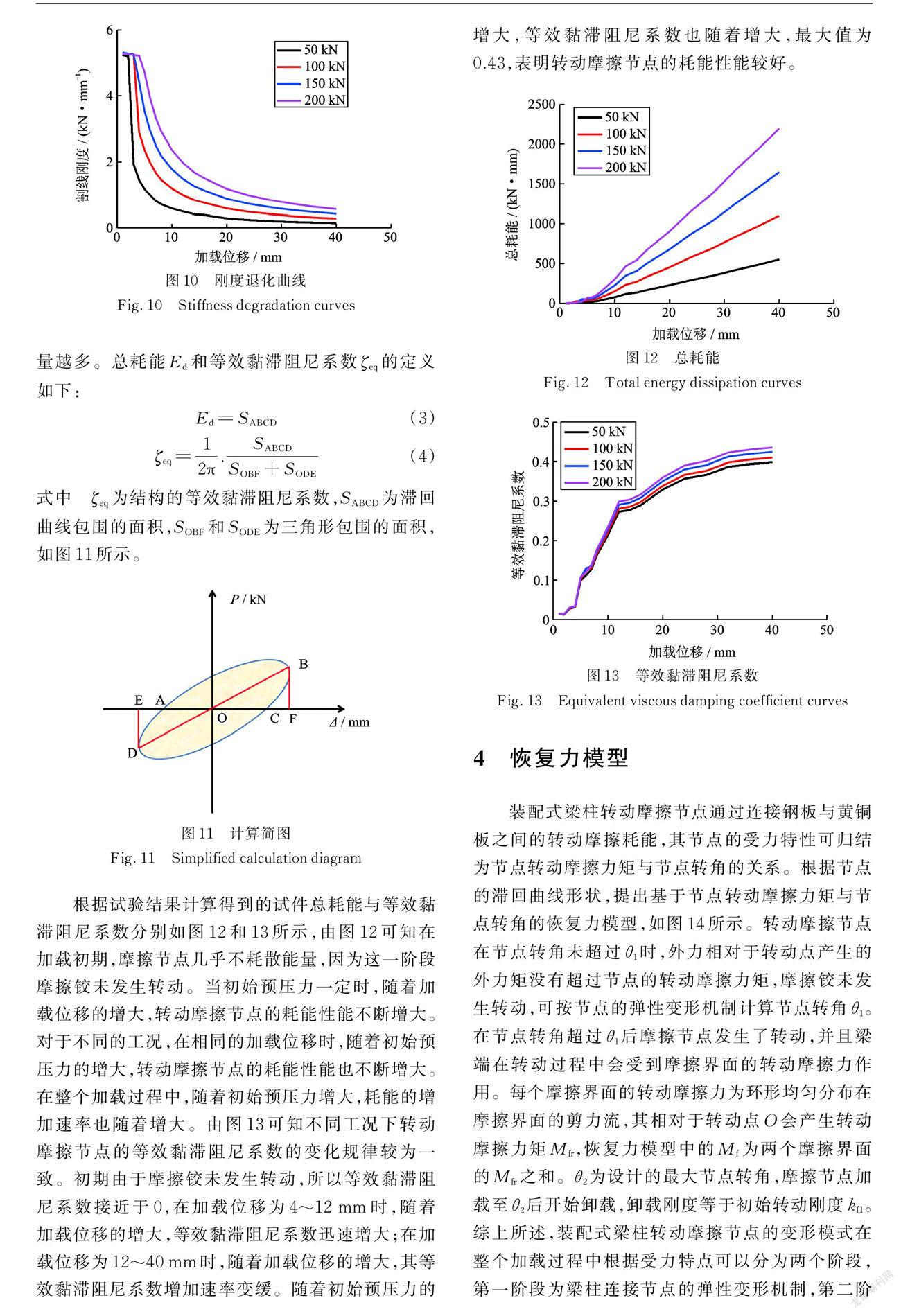

3.5 刚度退化

结构抗震性能分析中常通过结构在每一级加载幅值下割线刚度Ki的变化情况来评价结构在整个加载过程中的刚度退化规律。割线刚度Ki的定义如下:

根据试验结果计算得到的转动摩擦节点的刚度退化曲线如图10所示。由图可知在不同工况下试件的刚度退化规律较为一致,总体来说对于同一加载位移,随着初始预压力的增大,割线刚度也随着增大;在初始加载位移较小时,摩擦铰未发生转动,节点以弹性变形机制为主,其割线刚度基本相同;在加载位移约为2~10 mm的过程中摩擦铰发生了转动,节点的变形模式由节点的弹性变形机制变为刚体转动变形机制,其受力变形机理发生了变化,故割线刚度迅速减小;在加载位移为10~40 mm时,随着加载位移的增大,试件的割线刚度减小速率变缓,趋于稳定。

3.6 耗能性能

耗能能力也是评价节点抗震性能的一个重要力学性能指标,抗震设计中一般采用总耗能Ed和等效黏滞阻尼系数ζeq。来表征节点的耗能性能。总耗能Ed数值上等于节点滞回曲线所包围的面积,表征了整体节点的绝对耗能性能。等效黏滞阻尼系数ζeq为节点在一个循环加载周期内能量耗散量与振幅最大处所具有的弹性势能的比值。ζeq综合反映了节点的相对耗能性能,其数值越大,节点耗散能量的效率就越高,同时也表征在这一加载位移下耗散的能

根据试验结果计算得到的试件总耗能与等效黏滞阻尼系数分别如图12和13所示,由图12可知在加载初期,摩擦节点几乎不耗散能量,因为这一阶段摩擦铰未发生转动。当初始预压力一定时,随着加载位移的增大,转动摩擦节点的耗能性能不断增大。对于不同的工况,在相同的加载位移时,随着初始预压力的增大,转动摩擦节点的耗能性能也不断增大。在整个加载过程中,随着初始预压力增大,耗能的增加速率也随着增大。由图13可知不同工况下转动摩擦节点的等效黏滞阻尼系数的变化规律较为一致。初期由于摩擦铰未发生转动,所以等效黏滞阻尼系数接近于0,在加载位移为4--12 mm时,随着加载位移的增大,等效黏滞阻尼系数迅速增大;在加载位移为12--40 mm时,随着加载位移的增大,其等效黏滞阻尼系数增加速率变缓。随着初始预压力的增大,等效黏滞阻尼系数也随着增大,最大值为0.43,表明转动摩擦节点的耗能性能较好。

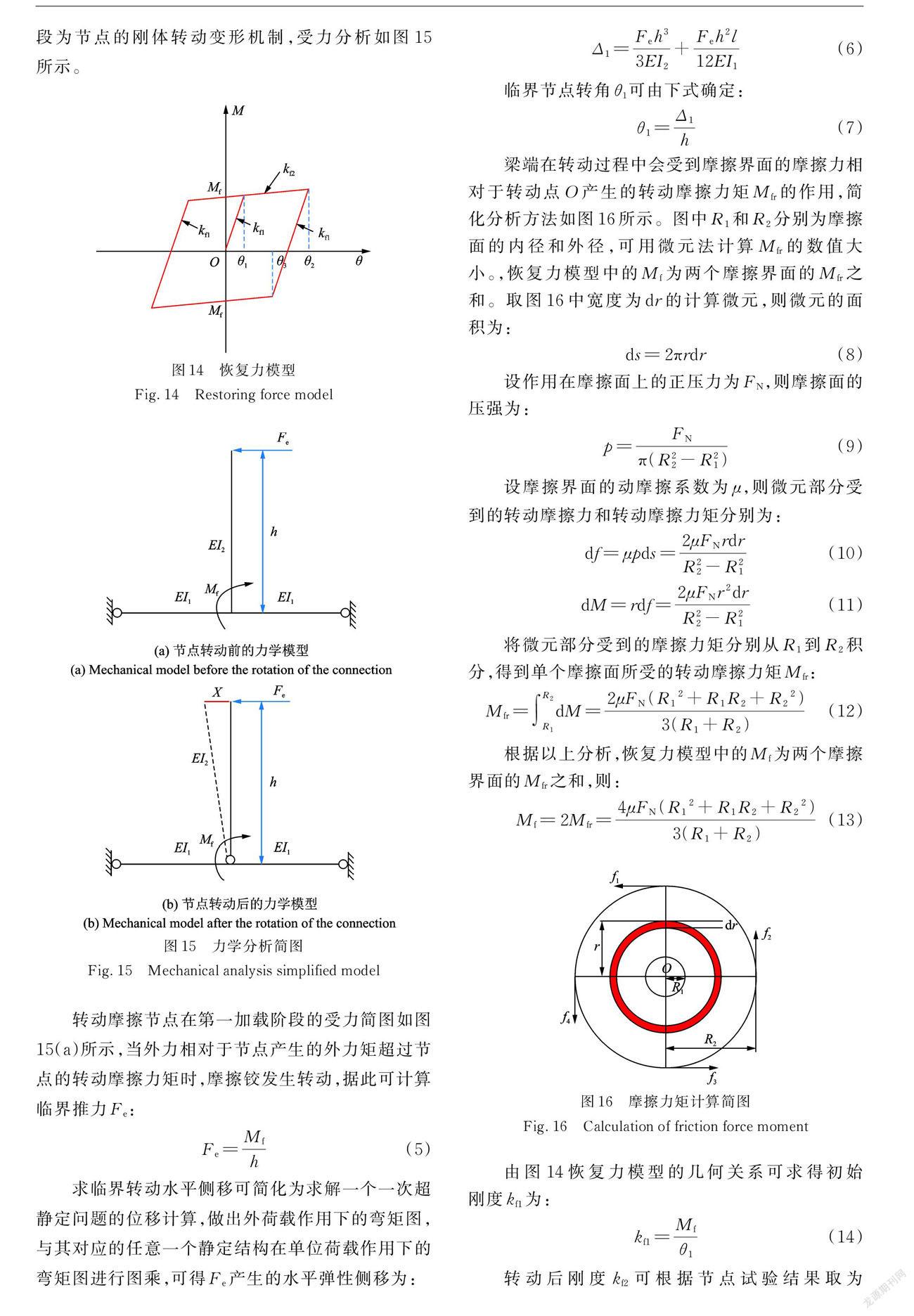

4 恢复力模型

装配式梁柱转动摩擦节点通过连接钢板与黄铜板之间的转动摩擦耗能,其节点的受力特性可归结为节点转动摩擦力矩与节点转角的关系。根据节点的滞回曲线形状,提出基于节点转动摩擦力矩与节点转角的恢复力模型,如图14所示。转动摩擦节点在节点转角未超过θ1时,外力相对于转动点产生的外力矩没有超过节点的转动摩擦力矩,摩擦铰未发生转动,可按节点的弹性变形机制计算节点转角θ1。在节点转角超过θ1后摩擦节点发生了转动,并且梁端在转动过程中会受到摩擦界面的转动摩擦力作用。每个摩擦界面的转动摩擦力为环形均匀分布在摩擦界面的剪力流,其相对于转动点O会产生转动摩擦力矩Mfr,恢复力模型中的M,为两个摩擦界面的Mfr之和。θ2为设计的最大节点转角,摩擦节点加载至θ2。后开始卸载,卸载刚度等于初始转动刚度kf1。综上所述,装配式梁柱转动摩擦节点的变形模式在整个加载过程中根据受力特点可以分为两个阶段,第一阶段为梁柱连接节点的弹性变形机制,第二阶段为节点的刚体转动变形机制,受力分析如图15所示。

转动摩擦节点在第一加载阶段的受力简图如图15(a)所示,当外力相对于节点产生的外力矩超过节点的转动摩擦力矩时,摩擦铰发生转动,据此可计算临界推力Fe:

求臨界转动水平侧移可简化为求解一个一次超静定问题的位移计算,做出外荷载作用下的弯矩图,与其对应的任意一个静定结构在单位荷载作用下的弯矩图进行图乘,可得Fe产生的水平弹性侧移为:

梁端在转动过程中会受到摩擦界面的摩擦力相对于转动点O产生的转动摩擦力矩Mfr的作用,简化分析方法如图16所示。图中R1和R2分别为摩擦面的内径和外径,可用微元法计算Mfr的数值大小。,恢复力模型中的Mf为两个摩擦界面的Mfr之和。取图16中宽度为dr的计算微元,则微元的面积为:式中 θi为摩擦铰转动后每一级加载的位移幅值所对应的节点转角。将试验中的水平推力与水平位移关系曲线转化为节点弯矩与节点转角的关系曲线,并与基于恢复力模型的计算结果进行对比(计算结果分为转动后刚度为0和0.02kfl两种情况),结果如图17所示,限于篇幅所限,仅给出了预压力为100kN的工况对比结果。基于公式(16)和(17)计算的节点总耗能与试验结果的对比如图18所示。

由图17可知,转动后刚度取0.02kfl的恢复力模型计算结果与转动后刚度取0的恢复力模型计算结果相比,前者与试验结果的总体吻合度更好一些,转动后刚度取0时恢复力模型计算结果在过渡段与试验结果稍有差异。总体而言,提出的恢复力模型能够较好地反映装配式梁柱转动摩擦节点在循环往复荷载作用下的滞回性能,由图18可知公式(16)和(17)能够较好计算转动摩擦节点的耗能性能,但公式(16)的计算结果总体略微偏大。

根据以上分析,设计该节点时,初步的工程实用设计建议如下:

a.根据工程地质条件、建筑功能要求和概念设计初步进行传统连接钢框架结构设计。

b.将传统钢框架结构反应谱分析得到的梁端弯矩和剪力等效为转动摩擦节点提供的弯矩和剪力,同时结合公式(13)设计梁端的销轴尺寸和初始预压力大小。

c.根据提出的转动摩擦耗能节点的恢复力模型,结合文中公式(4)和设计转动位移确定节点的理论附加阻尼比,将理论计算初步得到的附加阻尼比输入到结构分析软件中进行迭代设计并进行大震下的弹塑性时程分析验算。

5 结论

本文提出了一种耗能一承载一体化的装配式梁柱转动摩擦耗能节点,阐述了该节点的构造形式与工作机理,设计加工了一缩尺比例为1/4的装配式梁柱摩擦耗能节点试件。通过低周反复加载试验研究分析了转动摩擦节点的受力变形特点、滞回曲线、骨架曲线、强度退化、刚度退化和耗能性能,提出了其恢复力模型并与试验结果进行了对比分析,初步得到以下结论:

(1)装配式梁柱转动摩擦节点通过梁端的转动摩擦耗能有效控制了梁柱节点的累积损伤,在低周反复荷载作用下梁柱节点保持为弹性,能量耗散集中在转动摩擦铰处。

(2)装配式梁柱转动摩擦节点的变形模式在整个加载过程中根据其受力特点可以分为两个阶段,第一阶段为节点的弹性变形机制,第二阶段为节点的刚体转动变形机制。

(3)装配式梁柱转动摩擦节点利用连接钢板与黄铜板之间的转动摩擦耗能,其滞回曲线近似为饱满的平行四边形,表明转动摩擦节点具有较好的耗能性能和稳定的承载力。

(4)基于恢复力模型的计算结果与试验结果吻合较好,证明提出的恢复力模型能够较好地预测装配式梁柱转动摩擦节点在循环往复荷载作用下的滞回性能,初步为装配式梁柱转动摩擦耗能节点的设计奠定基础。

参考文献:

[1]GUAN Xingquan, BURTON H. MORADI S.Seismic performance of a self-centering steel moment framebuilding: from component-level modeling to economicloss assessment[J].Journal of Constructional Steel Research. 2018. 150(7):129-140.

[2]Liu L, Zhao J X. Li S.Nonlinear displacement ratio forseismic design of self-centering bucklingrestrainedbraced steel frame considering trilinear hysteresis behavior[J]. Engineering Structures, 2018, 158: 199222.

[3]牟犇,王君昌,崔瑶,等.一种改进型方钢管柱与钢梁连接节点抗震性能研究[Jl.工程力学,2019, 36(6):164-174.

Mou Ben, Wang Junchang, Cui Yao. et al.The seismic performance of an improved square steel hollow column to beam joint[Jl. Engineering Mechanics. 2019,36(6):164-174.

[4]SARVESTANI H A. Structural evaluation of steel self_centering moment_resisting frames under far_field andnear_field earthquakeslJl. Joumal of ConstructionalSteel Research, 2018, 151(9):8393.

[5]周颖,吕西林.摇摆结构及自复位结构研究综述[Jl.建筑结构学报,2011. 32(9):1-10

Zhou Ying, Lu Xilin. Stateof_theart on rocking andself-centering structures[J]. Journal of Building Structures. 2011, 32(9): 1-10.

[6]吕西林,武大洋,周颖.可恢复功能防震结构研究进展[J].建筑结构学报,2019,40(2):1-15.

LU Xilin, WU Dayang, ZHOU Ying. Stateof_theartof earthquake resilient structures[J].Journal of BuildingStructures, 2019. 40(2):1-15.

[7]MUALLA I H.BELEV B.Performance of steel frameswith a new friction damper device under earthquake excitation[J] .Engineering Structures, 2002, 24(3):365371.

[8]MUALLA I H. Experimental and numerical evaluationof a novel friction damper device[Dl. Copenhagen:Technical University of Denmark, 2000.

[9]MORGEN B (J. KURAMA Y C.A friction damperfor posttensioned precast concrete beam to columnjoints Lcl. Proceeding of 13th World Conference on Earthquake Engineering( 13WCEE), Vancouver. Can ada. 2004.

[10]MORGEN B G. KURAMA Y C.Seismic design offriction-damped precast concrete frame structures[Jl.Journal of Structural Engineering, 2007, 133 (11):15 01-1511.

[11]CHUNG H S. MOON B W, LEE S K, et al. Seismicperformance of friction dampers using flexure of RCshear wall system[Jl. The Structural Design of Talland Special Buildings, 2009, 18(7):807-822.

[12]LEUNG H K. CLIFTON C. KHOO H H. et al.Ex-perimental studies of eccentrically braced frame with rotational bolted active links[Cl. Proceeding of 8th Conference on Behavior of Steel Structures in Seismic Ar_eas( STESSA), Shanghai, 2015.

[13]CLIFTON C.Semirigid joints for steel framed seismic resisting systems[D]. Auckland: University of Auck-land。2005.

[14]鮑华峰.采用新型转动摩擦耗能梁柱节点的钢框架抗震性能研究[D].杭州:浙江大学,2013.

BAO Huafeng. Study on seismic behavior of steel framestructure armed with a newtype beam-column joint dissipating seismic energy via the friction between its differ_ent components with relative rotation[Dl. Hangzhou:Zhejiang University, 2013.

[15]师骁,王彦栋,曲哲,等.含摩擦阻尼器钢连梁的往复加载试验[J].工程力学,2016,33:156-160.

SHI Xiao, WANG Yandong, ou Zhe, et al. Cyclicloading test of steel coupling beam with friction damper[J]. Engineering Mechanics, 2016. 33: 156-160.

[16]马人乐,杨阳,陈桥生,等.长圆孔变型性高强螺栓节点抗震性能试验研究[J].建筑结构学报,2009, 30(1):101-106.

MA Renle, YANG Yang, CHEN Qiaosheng, et al.Seismic performance study on high strength bolt connections with slotted holes[Jl. Journal of Building Struc-tures, 2009, 30(1): 101-106.

[17]张艳霞,赵文占,陈媛媛.长孔螺栓摩擦阻尼器试验研究[J].T程抗震与加固改造,2015, 37(4):9095.

ZHANG Yanxia. ZHAO Wenzhan, CHEN Yuanyuan.Test and study of long hole bolt friction damper [Jl.Earthquake Resistant Engineering and Retrofitting,2015.37(4):9095.

[18]韩建强,张会峰,乔杨.滑动长孔高强螺栓摩擦阻尼器滞回性能试验研究[J].建筑结构学报,2018, 39(2):315320.

HAN Jianqiang, ZHAN(J Huifeng, QIAO Yang. Ex perimental study on hysteretic performance of friction dampers with sliding long hole and high strength bolt[Jl. Journal of Building Structures. 2018. 39 (2):315-320.

[19]金属材料拉伸试验第1部分:室温试验方法:(JBIT228.1-2010[S ] . 2011.

Metallic materials tensile testing. Part l: method of testat room temperature : (JBIT 228.1-2010 [ S ] . 2011.