镀锡板黑灰控制技术研究

王 海

(河钢集团衡板公司, 河北 衡水 053400)

镀锡板是指两面镀有一层极薄金属锡的冷轧薄钢板,集冷轧薄板的硬度、强度以及锡镀层的易焊接性、抗腐蚀性、美观性于一体。目前在食品罐头工业、电子器件、化工油漆等行业得到了广泛应用。黑灰(smudge)是电镀锡钢板在镀锡过程中产生的、呈高度弥散状的物质,黑灰严重时在钢板表面呈棕黄色雾状,分布不均匀,擦拭后易脱落,收集后呈现为黑色粉末,黑灰的产生与存在不仅影响产品的外观,还严重影响锡层与钝化膜之间、钝化膜与涂料之间的结合力[1]。特别是在涂漆覆盖后(如制饮料罐),黑灰的存在将诱导点腐蚀的产生,影响产品质量,特别是饮料罐、午餐肉、奶粉罐等一系列高端镀锡板,对镀锡板黑灰要求更高。

1 镀锡板黑灰产生机理分析

通过前期实验得出,镀锡板表面的黑灰中含有氧化锡、二氧化锡以及高分子聚合物。氧化锡由残留在带钢表面的镀液经钝化后形成;二氧化锡一方面来自镀液中的锡泥,在电镀的过程中进入镀层,在软熔后浮到镀层表面,另一方面,也来自残留镀液的进一步氧化;黑灰中还含有一部分高分子聚合物,这些聚合物主要来自带钢与胶辊的摩擦[2]。本文主要从清洁化生产、槽液浓度控制,改进钝化工艺及提高工作辊的安装精度等方面来减少黑灰的产生。黑灰形貌如图1 所示。

图1 黑灰形貌

2 清洁化生产及槽液管控

2.1 镀锡机组的清洁化生产

回收、助熔、钝化工作槽及储存槽经过长时间的工作,槽壁上积聚大量锡的氧化物,脱落的锡氧化物随带钢软熔后形成黑灰,因此每次开机生产前需对各槽体进行清洗,保证槽体清洁。

2.1.1 回收段采用清洗液清洗

生产前采用质量浓度为10 g/L 的NaOH 清洗液对回收、助熔工作槽及储存槽进行清洗,清洗液经循环泵打入工作槽底部,待工作槽充满清洗液后溢流回工作槽,循环时间为5 h,排掉清洗液,用高压水枪对槽体和储存罐进行彻底冲洗,冲洗完干净后,打清水循环0.5 h,后排液进行生产。

2.1.2 钝化段采用三级冲洗

生产前用高压水枪对槽体和储存罐进行彻底冲洗。钝化冲洗采用三级冲洗方式,冲洗压力不小于0.2 MPa。

2.2 槽液浓度管控

影响黑灰严重程度的物质主要是各槽液中的锡泥及杂质离子,因此需要加强锡泥和杂质离子的管控,从而减少黑灰的产生。

2.2.1 电镀段槽液管控

电镀液中锡泥的存在是电镀段产生黑灰的主要原因,镀锡机组生产过程中,主要采用压滤机过滤来控制镀液中的锡泥。生产过程中采用5 μm 目数滤布,连续对电镀、回收、助溶槽液进行过滤。其中,电镀液中的锡泥质量浓度控制范围为0.05~2.80 g/L,四价锡质量浓度控制范围为0.05~2.80 g/L;回收液中的二价锡质量浓度控制范围为0.1~1.60 g/L;助熔液中的二价锡质量浓度控制范围为0.05~0.60 g/L。

2.2.2 钝化段槽液管控

在实际生产中,我司采用铬酸盐对镀锡板进行钝化,在钝化过程中镀锡板表面产生的黑灰较多,一部分是由Cr 的氧化物产生的,另一部分是因为随着钝化液的不断使用,产生了很多如Fe、C、O、Cr、Na、Mg、Ca 等的固体杂质,这些杂质的存在都会不同程度地促进黑灰的产生。此外,钝化液还会随着钝化工艺的不断进行而发生老化,从而导致黑灰量不断增加[3]。因此为了减少黑灰的产生,应尽量减少钝化液中的杂质量。生产过程中采用压滤机,使用5 μm 目数滤布,连续对钝化槽液进行压滤,以减少槽液中的固体杂质。此外根据槽液浓度,定期补充新配制的钝化原液。

3 优化钝化工艺

3.1 钝化槽液浓度不予调整

衡板公司镀锡机组采用阴极钝化(311 钝化)[4],由于钝化液浓度和pH 值不仅会影响钝化膜的厚度、各组分的含量及钝化膜致密性,还会影响涂覆后漆膜的附着力及抗性,因此不建议对相对稳定的钝化槽液浓度进行调整。

3.2 合理设置钝化电量[5]密度

化学钝化时,带钢表面主要发生两个反应,使带钢表面的SnO 转化为稳定的SnO2,转化方程式为:SnO+Na2Cr2O7+H2O→SnO2+Na2Cr2O7+H2。

同时,在电流作用下,Na2Cr2O7的Cr6+被还原成Cr3+,部分生成金属铬。反应方程式为:Cr2O72-+14H++6e=2Cr3++7H2O。

通过上述反应,钝化时形成了Cr2O3和Cr(OH)3,同时钝化膜中还含有一定的金属Cr。

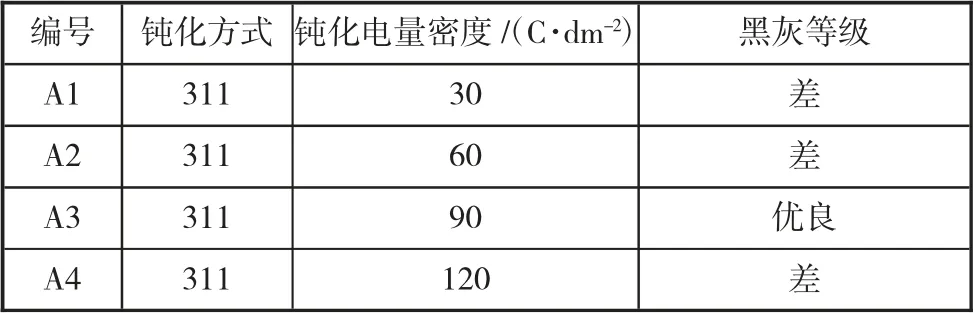

钝化过程中除了铬氧化物的产生,钝化液中的微小不溶于水的颗粒在电场作用下向带钢表面运动,并与钝化膜一起沉降到带钢表面,形成黑灰。不同的钝化电量密度,产生的黑灰量不同。在相同生产条件下,通过调整钝化电量密度,得到不同镀锡板样品,通过黑灰检测,检测结果如表1 所示。

由表1 可知:在钝化方式为电化学钝化时,钝化电量密度为90 C/dm2的工艺条件下,黑灰等级最优,能够满足镀锡板产品对黑灰的要求。

表1 样品检测结果

4 提高工作辊安装精度

钝化至收卷工作辊辊子表面的结垢、粘灰会随着带钢的生产进程黏附到带钢表面,黑灰的产生与辊子辊面清洁度、辊面辊形、辊系等多方面有关系,其中减少工作辊辊面的结垢及黏灰为减少该部分缺陷产生的重要措施。

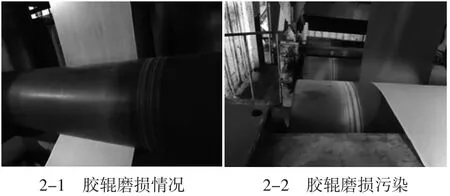

利用停机检修的时间对该段工作辊进行擦拭,更换老化的工作辊,保证胶辊水平度,从而减少因后段辊系造成的辊印和夹带对黑灰影响。胶辊磨损污染形貌如图2 所示。

图2 胶辊磨损污染形貌

5 结论

1)在生产过程中通过清洁化生产,定期清洗电镀段及钝化段各槽,保证槽液清洁程度,规范冲洗方式和冲洗压力,减少锡氧化物和杂质离子的含量,对电镀和钝化段槽液浓度和锡泥量进行控制,定期更换部分槽液减少槽液老化,可有效控制黑灰。

2)不同的钝化电量也会影响黑灰的产生,根据产品的不同要求合理设置钝化电量。

3)提高胶辊的安装精度,减少胶辊磨损,定期对胶辊进行清洁,能有效减少黑灰。