铝合金仓储箱侧墙焊接难点分析及焊接工艺优化研究

朱佃坤

(山东鑫亚工业股份有限公司,山东 聊城 252000)

铝合金仓储箱是近年来产生的运输设备,其规格和形状基本上都有了固定的规范,因此,在进行焊接工艺操作时,要充分考虑焊接的先后顺序。从总体设计上,包括侧墙总成和底板系统,都经过了拼装焊接而得到。由于侧壁板的设计流程比较烦琐,是利用铝合金的空心材料加压焊接而成,需要在多次更新优化步骤下,使其能够满足生产要求[1]。在数字化手段逐渐成熟的势态下,世界各地对于焊接方法的选择越来越多样化,按工作原理分为四种方式。其中对于固定点位的焊接,主要采用闪电焊接,在电阻加热的方式下,使得接触点中会产生闪光,使得材料表面全部熔化,通过深度范围内置压力焊接。对现场联合焊接情况,会采用气压焊接的方式,是指在气体燃料的热能产生时,将制备材料熔化到塑性状态,再进行锻顶压力焊接[2]。

1 铝合金仓储箱侧墙焊接难点分析

1.1 侧墙结构更新频繁难以明确合理焊接参数

一般来讲对铝合金的仓储箱设计,为满足运输配送的基本要求,侧墙的壁厚度不会超过1.4mm,而与之相连的上下梁切断的厚度会在6mm 以上,从而形成搭接的接头形式。由于仓储箱呈现装配拼接的结构,在进行侧墙板设计时主要是保证平整度,需要其与上横梁的设计为搭接接头,可以为T字形接头,与下横梁的接头也为搭接形式。内部和外部的材料要均匀的焊满,较薄的一侧板墙焊脚尺寸不得超过2.4mm,厚板墙的焊脚尺寸不低于3.5mm[3]。

根据这样的不等后的接头样式,在焊接过程中极容易出现不稳定的操作,影响后期的侧墙板融合不佳问题,较薄的地方会烧穿。常规条件下铝合金仓储箱侧墙的生产线,采用专机焊接进行工艺设定,通过MIG 专机焊接方法,对侧墙板进行边梁的焊接和补焊等工作。

根据图中内容所示,在采用专机焊接的侧墙工艺上,制作流程可以划分为三个阶段:第一是对装配的侧墙进行参数设定,测量出其与外墙板的距离,以及侧墙的板角尺寸和连接尺寸[4]。第二是在样板间进行拼焊和对接,将铝合金材料内表面进行断续焊接,使其能够与上下边梁进行融合连接。第三是检查焊接不稳的缺口,进行多次的补焊和清理,一侧焊接完后要翻转侧墙。对另一侧进行焊接,将侧墙板相邻处之间形成嵌入式对接接头。但由于仓储箱产品结构的不断更新换代,使用的材料厚度会发生变化,从而难以明确具体的焊接参数和顺序,造成仓储箱侧墙的成品尺寸与实际需求不符,无法满足图纸的精度要求。

1.2 铝合金材料导热效率高致使接头应力复杂

以铝合金材质进行仓储箱的打造,在侧墙焊接过程中会形成不均匀的承载能力,产生大小不一的焊缝,按照成品的接收标准来看,需要在焊接接头质量等级中最低满足D 级。焊接后要求为:侧墙板的整合平整度要小于3.5mm,对角线误差在±1.5mm 内,整体侧墙不会发生扭曲和变形。在此类情况下进行侧板墙焊接,需要在焊接的内部进行不断变换,在可能产生焊缝的地方进行反复的焊接操作[5]。

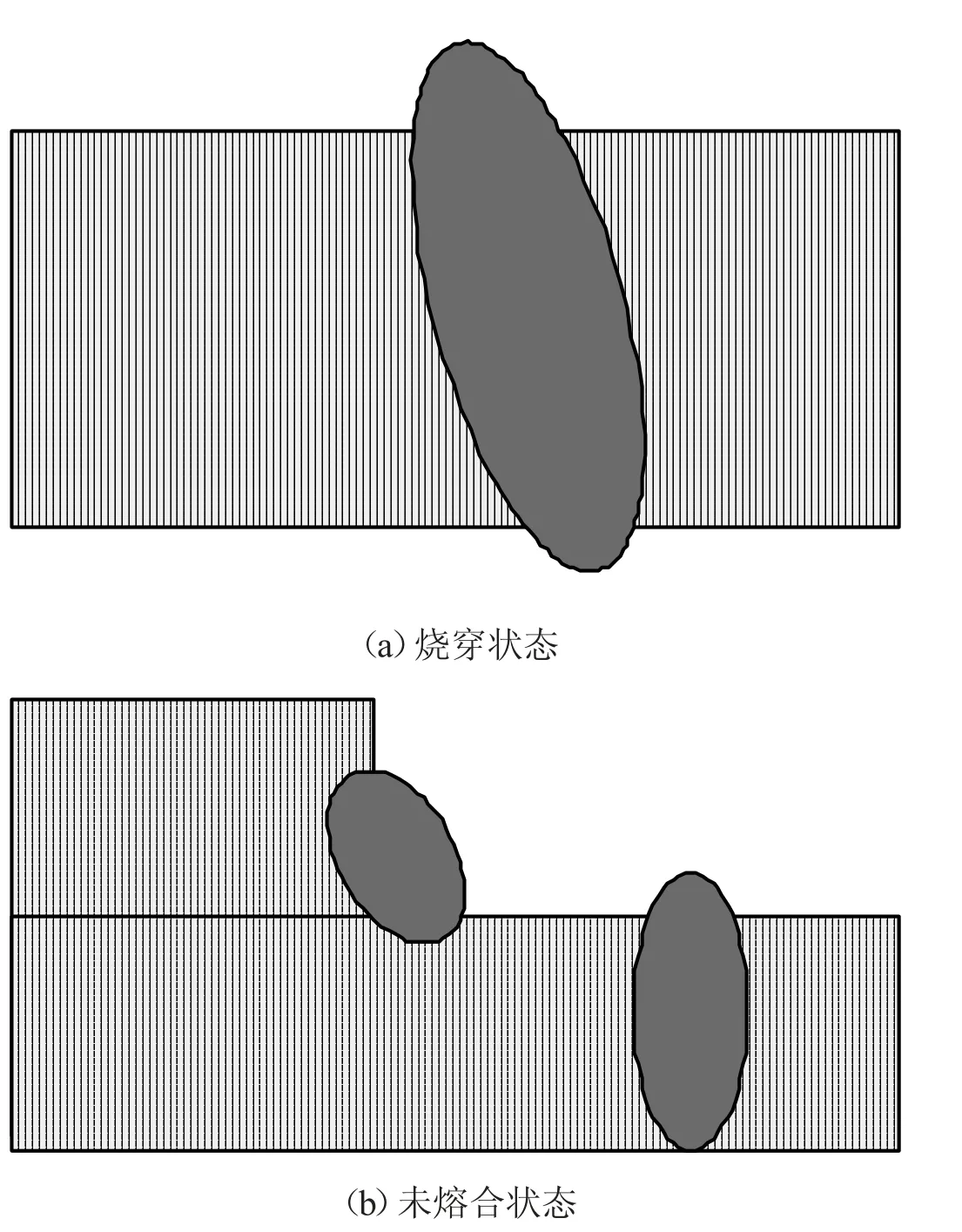

在侧墙和连接柱的中间加入对接头后,便可采用有限元分析的方法,当出现满载状况时进入紧急转弯焊接,即使发生了变形后的对连接头,仍存在有一定拉应力。而反复的焊接过程,虽然可以加强侧板墙的自身承载力,但较薄弱的接口部位容易产生烧穿问题,主要是焊接的温度过大,而板材选料的过程较为单一,而较厚板材处为迎合较薄地点的焊接程度,又容易出现自然融合的缺陷问题,具体情况如图1 所示。

图1 侧墙烧穿与未熔合状态示意图

根据图1 中内容所示,在进行焊接工艺选择时,会受到铝合金材料自身的性质影响,由于其导热的效率过大,在线性膨胀系数统一的情况下,过多地进行焊接操作,会造成焊接线能量过高,致使较薄侧板墙的焊脚出现烧穿问题。当产生问题后,以实际情况进行分析和测定,以电网的波动情况入手,焊接过程中会呈现出不同的问题,导致焊接后的侧板墙接头应力复杂,不能在统一标准下进行应用[6]。受焊接工艺不稳定因素影响,在铝合金仓储箱侧墙焊接中存在多个难点问题,使得制作的效率和工艺水平不能大幅度提升,需要花费大量的时间进行补救和整形,为此设计铝合金仓储箱侧墙焊接工艺的优化方法。

2 铝合金仓储箱侧墙焊接工艺优化方法

2.1 有限元网格划分焊接参数

通过模型内的有限元网格模块,对焊接过程中铝合金材料的物理属性进行跟踪和定位,使其在统一的温度变化内,能够促进焊接缝隙和母材的属性相一致。选择初始侧墙的制作规格,设定平板尺寸为600mm×600mm×52mm,在各部分组件划分后精细化焊缝的对接[7]。

由于整个焊接过程包含了多条焊道,在制定焊接工艺参数时,需要考虑多种因素,才能够保证焊接阶段不出现损伤情况,避免返工和重焊的问题。各个焊道的层间温度控制在190℃-260℃范围内,保证焊接接头的尺寸不超过平板数字,分别对需要应用的焊道参数进行设置,具体如表1 所示。

表1 铝合金仓储箱侧墙焊接工艺参数

根据表中内容所示,此次对焊接参数的设定取电压和电流,以及焊接速度三个标准。焊道的划分以有限元模型直接获取,随着电压取值的升高,其对应电流也会随之增加,而在两者均增加的情况下,焊接速度才会提升,因此三者呈现出正相关状态[8]。而以焊道划分为标准进行读取,根据字母的排列顺序对应焊道先后位置,其中在越远的位置焊道中,三个影响因素的参数标准数值越大。依据划分好的焊接参数,制定焊枪的运动轨迹,进行焊接工艺的优化设计。

2.2 规划焊枪运动轨迹

完成特定影响参数设定后,在有限元模型内模拟侧墙焊接的过程,直接按照内生热源的方式,将整体仓储箱侧墙加热到预设的温度上进行热处理,再对其他处理区域进行局部冷却操作[9]。

而冷却过程中会存在流速介质,会对焊接的残余应力产生很大的消除抵制,需要考虑消除残余应力的放大,进行分阶段的焊接操作。

以ABAQUS 生死单元为技术要点,对温度场和应力场进行耦合对峙,以同步时间内的振幅曲线变化,获取焊接热源的移动规律,将热量密度作为因变量进行计算,表达式如下:

公式中:热量密度用z 来表示;焊接电弧的热效率用X来表示,取值范围在0.2≤X≤0.6 内;电弧的电压用c 来表示;对应的焊接电流用v 来表示;焊接过程产生的焊缝截面面积用b 来表示;整体焊接速度用n 来表示。根据牛顿的冷却定律,若假设在冷却过程中没有冷却分流介质,那么冷却的区域内能够保证热量系数不变,通常直接选择与室温相近的温度作为模拟边界[10]。

对铝合金仓储箱侧墙的焊接过程,在保证焊枪的运动轨迹不出现偏差的基础上,直接利用有限元模型进行焊接参数设置。至此在分析铝合金仓储箱侧墙的焊接难点基础上,通过有限元网络划分焊接参数,重新规划焊枪的运动轨迹,完成侧墙焊接工艺的优化方法设计。

3 实验测试与分析

为验证此次设计的优化方法具有实际应用效果,能够在铝合金仓储箱侧墙焊接过程中,保证墙板焊接接头的质量,以此提高焊接效率,采用实验测试的方法进行论证。以动车运载车厢为测试条件,其整组车体均为铝合金焊接结构,在左右两侧分别存在两组侧墙,一个是外端墙,另一个是内端墙。两者通过短侧墙的焊接与左右侧墙进行组合,形成箱型结构,其中两组侧墙的厚度均为6mm,焊缝形式为外侧6HV。按照以上设定进行动车车组的试制,保证粉干能够与底板进行精密连接,并且外形轮廓要具备较高的平整度。

在试制过程中出现了平面度超标问题,得到的侧墙尺寸不能满足运输要求,内侧墙板与焊脚处产生多处开裂,局部裂纹最大达到了42mm,最小也有12mm。将选择的测试对象所有信息,上传至MATLAB 测试平台中,直接对首次制备过程进行参数分析,主要原因为焊接工艺与参数不匹配,在后续调节焊脚和焊缝时才会出现开裂现象。

对上述制备条件和情况,能够满足此次实验的要求,选择两组传统优化方法最为对照,与本文优化方法进行对比,完成对该动车仓储箱焊接工艺的优化,使其能够满足精度要求。通过三组优化方法进行测试,原有优化方法的具体措施和流程,不额外进行阐述,直接对本文方法的工艺流程进行设定,如下:

(1)调整焊接顺序:首先采用分段法对外侧的3HV 焊缝,进行退焊焊接;其次利用跳焊的方式进行内角焊缝焊接;最后对焊缝的长度控制需保证一致。

(2)匹配焊接参数:将焊接电流和电弧电压,控制在对应的标准焊接速度下,以焊钳预热的方式匹配焊道温度,保证在焊缝融合的基础上,较少热量的集中汇集。

(3)统一装配组件:对内侧板进行焊接时,同时考虑封板和侧墙的紧密程度,减小接口处的焊接填充量,以此降低侧板的变形量。

按照上述的步骤设定,以设置好的焊接参数进行动车组仓储箱的侧墙制备模拟,直接在平台中引入模型制备软件,具体模拟图和实际成品效果,如图2 所示。根据图中内容所示,本文设计的优化方法能够将侧墙板进行图像转换,在对应的问题发生点位上进行模拟,完成对仓储箱侧墙板的图纸刻画。以实物图显示结果可知,本文方法能够对焊接工艺进行优化,在制备过程中基本没有出现裂缝问题,且焊脚与焊脚之间的连接也非常流畅,具有实际应用意义。

图2 仓储箱侧墙制备过程

为进一步验证本文方法的有效性,对三组优化方法的工艺制备过程进行测试,以实际实物均能满足运输标准为基础,对比不同的工艺优化方法下,制备过程的返工次数。当焊接接头的应力强度不足260MPA 时,会进行返工,其他条件均以原有设定为标准,以10 天的制备工期,具体测试结果如表2 所示。

表2 不同焊接工艺优化方法下返工次数对比(次)

根据表中内容所示,在本文方法应用下,基本上没有出现返工的情况,而两组传统优化方法下,均产生了数次返工,最多返工次数为5 次,若在给定的制备周期内多次返工,会影响后续的焊接效率,延长侧墙的制备周期,影响仓储箱的成品组装。综合实验结果来看:本次设计的优化方法,能够快速对涉及参数进行分析和匹配,选择最合适的工艺顺序进行焊接,保证接头的返工次数降到最小,具有实际应用效果。

结束语

本文以分析铝合金仓储箱侧墙焊接难点为基础,对焊接工艺进行优化设计,通过有限元模型中的网格单位,进行多组参数划分,完成对侧墙焊接顺序与工艺匹配,以此制定焊枪的运动轨迹,完成铝合金仓储箱侧墙的焊接工艺优化方法设计。实验结果表明:以动车组铝合金仓储机身为测试对象,对其设定的成品参数进行制备,在本文方法下能够产生较高的焊接精度,在侧墙和焊脚之间基本没有产生焊缝,且在按照设定的制备工期进行焊接时,没有出现返工问题,具有实际应用效果。

但由于本人时间有限,在研究过程中对测试环节的对比方面较为单一,所得结果具有一定偏差性,仍存在少许不足之处。后续研究过程中会针对此方面进行重新模拟,为仓储箱的侧墙焊接提供更科学的理论支持,保证焊接工艺的精度和效率。