矿渣微粉胶凝材料在全尾砂膏体充填中的应用研究

朱承宝,祝鑫 ,彭亮 ,刘杨 ,凡杰

(1.青海大柴旦矿业有限公司, 青海 海西蒙古族藏族自治州 816200; 2.长沙矿山研究院有限责任公司, 湖南 长沙 410012; 3.国家金属采矿工程技术研究中心, 湖南 长沙 410012)

0 引言

近年来,随着矿产资源的不断开采,浅部矿产资源已基本开采完全,因此,矿山开采向着更深处发展。然而,随着开采深度的加深,地压条件、围岩条件也越来越恶劣,开采难度越来越大。充填采矿法因能够有效控制采场地压、改善井底采场工作条件并能最大幅度地利用矿山尾砂等优势,得到了推广及应用,已有许多矿山进行了采矿技术改造,运用充填采矿法进行开采[1-10]。

为了保证充填体的强度能够满足采矿方法所需的最低要求,需要在尾砂充填料浆中加入一定量的水泥等胶凝剂,使其能够凝固并达到一定的强度。其中胶凝剂的成本一般占充填成本的半数以上,因此,对于矿山来说,降低充填成本主要是以降低胶凝剂成本为主[11-15]。

赖伟等[16]采用平均粒径仅为11.87 μm的超细粒级全尾砂,开发了高炉水淬渣、石膏、水泥熟料为原料的水淬渣胶凝材料,其充填强度是普通水泥胶凝强度的2.5倍;刘权等[17]通过氟石膏化学激发试验,得出氟石膏:激发剂为2:1时为最佳配比,其充填体28 d强度达到2.629 MPa,能满足充填采矿法强度要求,实现了氟石膏尾废的资源化利用;葛会超等[18]采用普通水泥和高水单浆料为胶结材料对山东某金矿全尾矿进行了胶结对比试验,得出了适宜该金矿全尾矿胶结的工艺参数;黄迪等[19]研究了激发剂和水泥熟料对赤泥-矿渣胶结充填材料性能的影响,揭示了脱硫石膏和水泥熟料对提高充填料的早期强度的显著影响;仵锋锋等[20]结合某铜矿现用胶结剂的生产工艺,提出了改变胶结剂细度以及优化胶结剂配比的方案,研制生产出了高强度的新型胶结剂,降低了矿山充填成本。

某矿山为中西部一大型地下开采金矿,选厂处理原矿能力为2300 t/d,尾砂产率按98%计,日均产尾矿量为2250 t/d,完全满足采充要求。对该矿山的尾砂进行了试验研究,开展了降低胶凝剂成本、提高胶凝剂活性的试验研究,通过改变胶凝材料配料及其配比,研制了矿渣微粉、生石灰以及活化剂构成的高效新型胶凝剂,该新型胶凝剂能够有效降低矿山的充填成本。

1 胶凝材料试验研究

1.1 尾砂物理性质试验

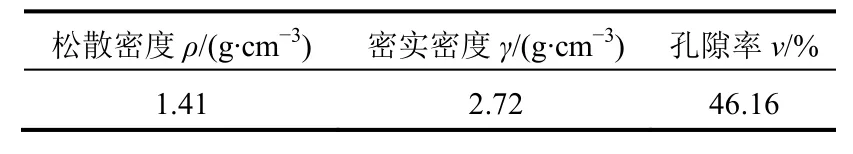

尾砂的基础物理性质参数主要包括:密度、松散容重、孔隙率、自然安息角等。参照GB/T 50123- 2019《土工试验方法标准》试验方法,本次试验分 别采用比重瓶法、相对密度法分别测定了全尾砂的密度、容重等,并通过公式计算得到孔隙率。与充填相关的尾砂基本物理性质参数测试结果见表1。

表1 尾砂物理性质参数

1.2 矿渣微粉化学成分分析

根据矿山现有材料进行充填胶凝材料的研究,以降低矿山充填的成本。矿山现有材料为P.O42.5水泥、生石灰、球磨后的矿渣微粉、粉煤灰等。由于粉煤灰氧化钙含量少,活性系数过低,远小于水泥的活性系数国家标准;而矿渣微粉的氧化钙含量高,活性系数较高,符合矿渣水泥的活性系数国家标准的要求,矿渣微粉和水泥的的化学成分对比分析见表2。

从表2可以看出,矿渣微粉和水泥的化学成分大致相同,多数化学成分含量如SiO2、Al2O3等较水泥含量大,虽然CaO含量较水泥小,但也达到38.26%,可以初步证明矿渣微粉的活性较高,具备作为胶固材料的潜质。现进行矿渣微粉的净浆试验以此验证其活性,是否具备开发新型胶凝剂的 价值。

1.3 矿渣微粉活性验证

采用不同配比的矿渣微粉和生石灰,对比加入和未加入活性剂的3 d、7 d、28 d的强度,与此同时,对比相同时间下水泥的强度,以此验证矿渣微粉的活性。不同配比下的充填体不同龄期的强度如图1所示。

从图1可以看出,未加入活性剂和生石灰时,矿渣微粉强度较低,加入活性剂强度提升较大;当加入10%的生石灰时,矿渣微粉的强度大幅提升,28 d的强度为42.48 MPa,远大于相同时期水泥的强度32.54 MPa;从图1的强度变化趋势来看,随着生石灰比例增大到40%,矿渣微粉强度有少许降低,但依然大于水泥强度,说明在活性剂的作用下,矿渣微粉可以替代水泥,可以作为新型胶凝剂,矿渣微粉与生石灰的最佳配比为9:1。

图1 不同配比下的充填体强度

2 塌落度试验

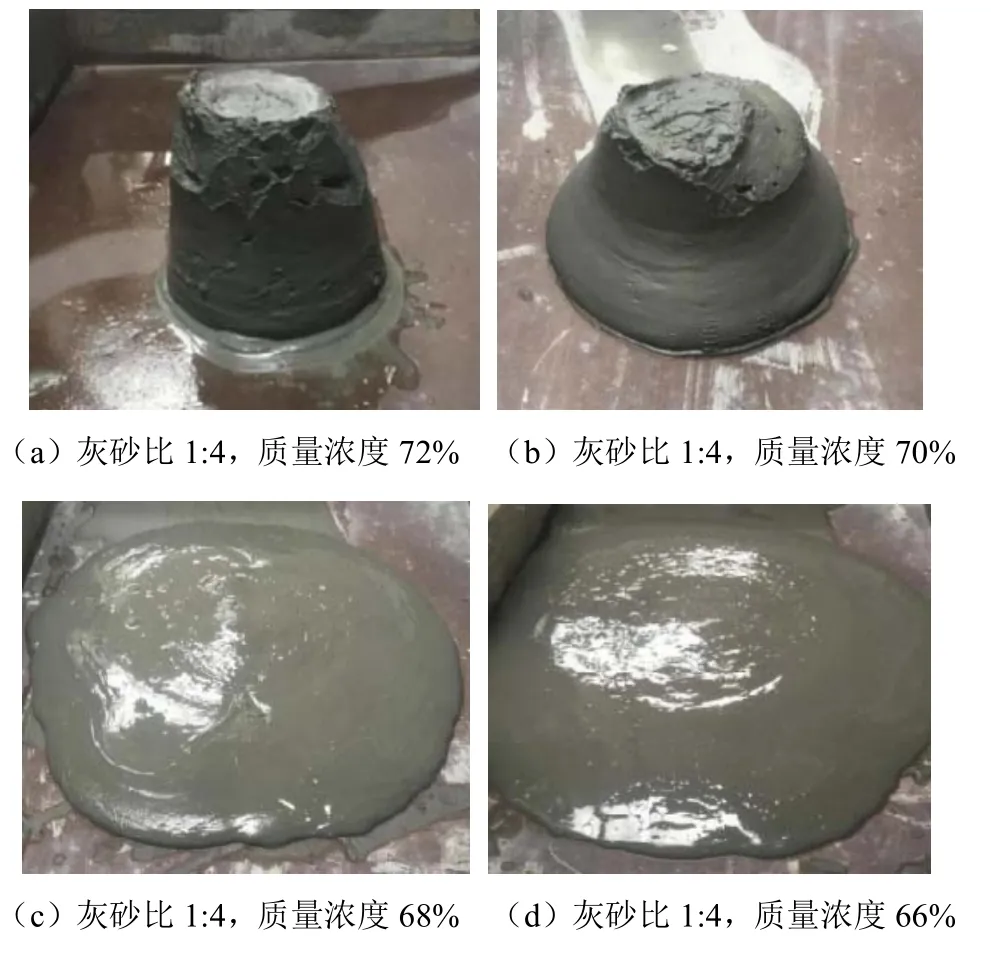

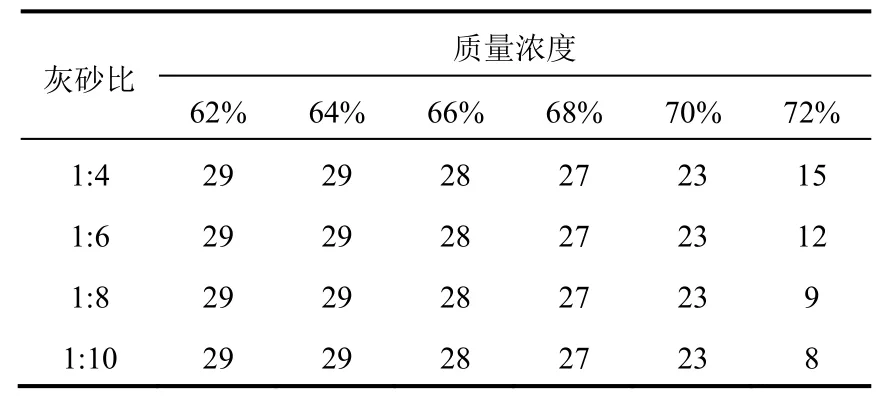

前期已做过水泥和矿渣微粉的粒径分析试验,通过粒径分析可以得知,水泥和矿渣微粉粒径分布相近,对输送的影响程度相近,因此,为了简化试验,仅使用水泥进行了不同灰砂比、不同浓度的 塌落度试验。图2展示了灰砂比为1:4、质量浓度为62%~72%的塌落度试验结果,塌落度值见表3。

从图2及表3的塌落度试验结果可以看到, 68%及以下质量浓度的料浆,其流平性非常好,塌落度值均在27 cm以上;质量浓度大于72%后,塌落度值大幅下降,根据以往研究结论,兼具较好的输送性和保水性的料浆其塌落度范围在25~29 cm。灰砂比对充填料浆塌落度影响程度较小,料浆 质量浓度对其塌落度影响程度大。因此,质量浓度64%~68%的料浆可作为制作充填体的较好选择。

图2 塌落度试验

表3 塌落度试验结果/cm

3 L管流动性试验

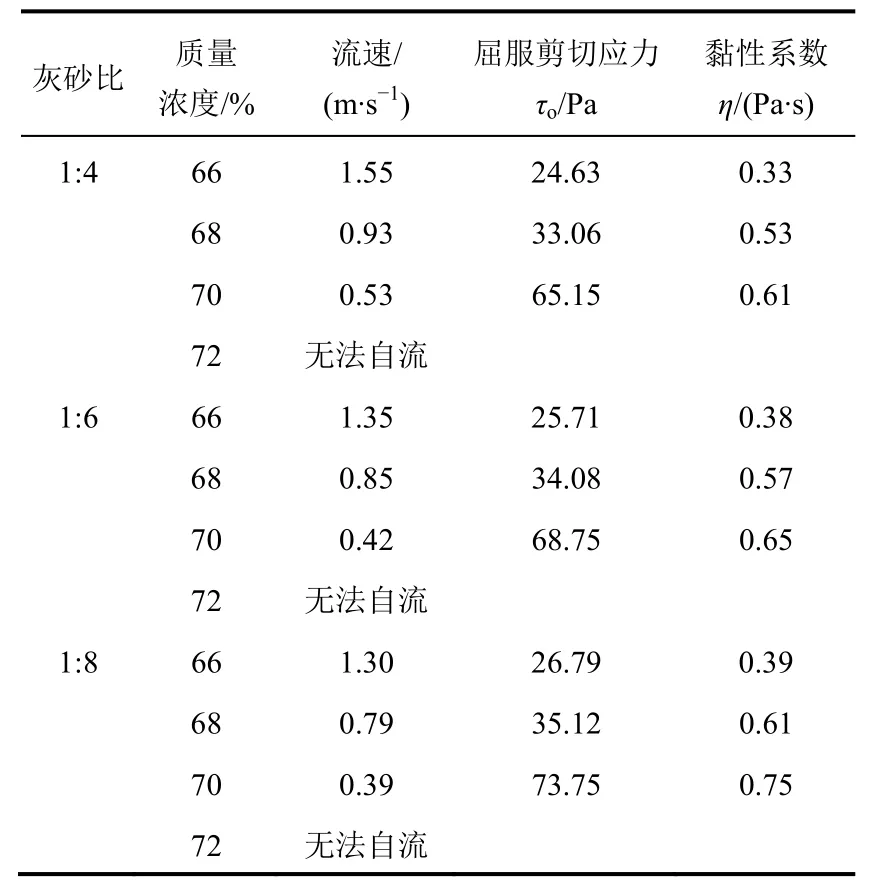

为进一步探究充填料浆不同质量浓度下的管道流动性,基于上述塌落度试验结果,进行了不同灰砂比、质量浓度为66%~72%的L管流动性试验。在实验室利用一组L管自流输送试验装置以测定其相关参数,试验结果见表4。

表4 L管流动性试验结果

由表4可以看出,无论灰砂比为多少,质量浓度72%的料浆均无法自流,而质量浓度66%~68%的料浆可以实现自流,且流动性较好。

4 强度配比试验

为了验证矿渣微粉、生石灰和活性剂组成的新型胶凝剂的强度情况,进行了充填材料的强度配比试验。强度配比试验所取材料为矿山选厂处理的全尾砂,该尾砂75 μm以下含量约80%,为细粒级尾砂,分别使用该新型胶凝剂和水泥进行胶固,测试其相同龄期的试块强度。对灰砂比为1:4,1:10,质量浓度为64%、66%、68%的充填料浆进行了3 d、7 d、28 d单轴抗压强度测试,胶凝剂以及水泥的强度配比的试验结果见表5。

由表5可以明显地看到,使用矿渣微粉和水泥的试块,当灰砂比一定时,其3 d、7 d、28 d的强度均随着质量浓度的提高而增大;当灰砂比一定时,在相同质量浓度下,使用矿渣微粉的试块各龄期强度较使用水泥的试块各龄期强度都大。

表5 强度配比试验结果

以灰砂比为1:4、质量浓度为66%为例,使用矿渣微粉的试块3 d强度较使用水泥的试块提高16.5%,7 d强度提高59.2%,28 d强度提高65.0%,由此可见,该新型胶凝剂与尾砂的结合性比水泥更好,更高效。

5 结论

通过开展矿渣微粉活性的试验研究,调节其配料及配比,研制了矿渣微粉、生石灰以及活化剂构成的高效低成本新型胶凝材料,通过强度配比试验以及技术经济比较,得出了如下结论。

(1)未加入活性剂和生石灰时,矿渣微粉强度较低,当加入10%的生石灰时,矿渣微粉的强度大幅提升,28 d试块强度为42.48 MPa,远大于相同时期水泥试块强度32.54 MPa。

(2)随着生石灰比例增大到40%,矿渣微粉强度有少许降低,但依然大于水泥强度,矿渣微粉与生石灰的最佳配比为9:1。

(3)由塌落度和L管流动性试验可以看出,质量浓度64%~68%的料浆塌落度较大、流动性较好,而质量浓度72%的料浆无法自流。

(4)在相同灰砂比以及相同质量浓度下,使用新型胶凝剂制作的试块各龄期的强度均大于使用水泥制作的试块强度,表明该新型胶凝剂与尾砂的结合性比水泥更好,更高效。