航天机电作动器中双三相永磁同步电机优化设计*

柳 霖,王 凯,郭玲玲,冯 伟,崔业兵

(1.南京航空航天大学 自动化学院· 南京·211106;2.上海航天控制技术研究所·上海·201109)

0 引 言

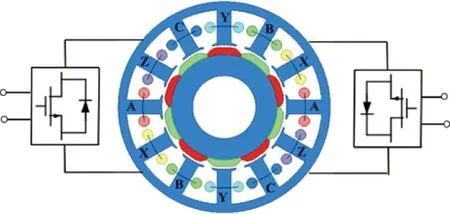

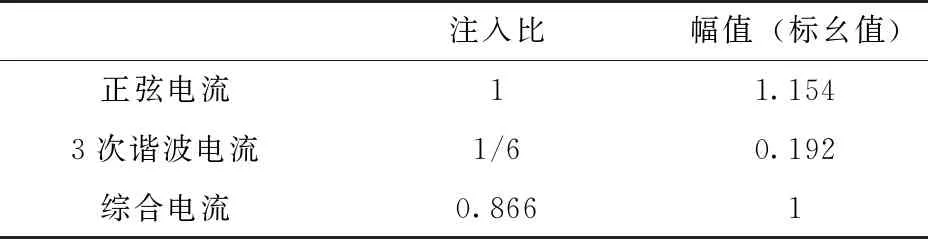

近年来,多相电机凭借其高可靠性、高功率密度、高效率、低转矩脉动等优点被广泛应用于电动汽车、船舶、航空航天等领域。双三相电机作为其中的一种特殊电机,引起了学者的广泛关注。与其他多相电机不同的是,双三相电机可以看成是由2套独立的三相绕组搭配而成,因此可以由传统三相逆变器直接控制,具有较大的经济效益。如图1所示。

图1 双三相永磁同步电机驱动系统Fig.1 Dual three-phase PM machine drive system

对于多相电机,永磁体削极和谐波电流注入是提升电机输出转矩的有效方法。为了获得准梯形气隙磁通密度分布,提高电机反电动势幅值,文献[6-7]首先提出了在转子永磁体整形中引入3次谐波。但是文中并未建立完善的谐波注入体系,未曾提出最优3次谐波注入比。文献[8-9]提出了一种利用3次谐波注入改进异步电机磁通模式的间接矢量控制方案。控制目标是独立控制磁通和转矩,并产生一个近矩形气隙磁通,从而提高电机功率密度。最终确定的最优气隙磁密3次谐波幅值为基波幅值的1/6。文献[10-14]在确保永磁体最大厚度不变的前提下,往正弦型的永磁体结构中注入含量为1/6的3次谐波,该永磁体形状能够有效提升电机的输出转矩,并减小其转矩脉动。但是,由于齿槽效应、定子饱和等非理想条件的存在,这种转子永磁体形状所得到的气隙磁通密度并不是最优的。与注入3次谐波相类似,高次谐波也被用于增加多相电机的转矩密度。在文献[15]和[16]中,讨论了5、7次谐波注入永磁体后对电机输出特性的影响。但是与3次谐波相比,5、7次谐波对于电机输出转矩的提升并不明显。

此外,与永磁体塑形的优化方法类似,通过注入第3、第5和第7次谐波的电流,可以有效提高电机的输出转矩。它最初被提出并应用于奇数相位多相电机中,最终扩展到六相电机,并讨论了利用3次谐波电流增强输出转矩的可行性。例如,在六相感应电机的相电流中注入3次谐波零序电流分量,可以大大提高电机的转矩密度。文献[22]提出了在十一相内置式永磁电机的定子电流中注入第3、第5、第7和第9次谐波,以提高平均转矩。结果表明,与第3次谐波相比,其他高次谐波对转矩的改善作用非常有限。与五相永磁同步电机的3次谐波电流注入方法类似,文献[23]提出了一种双三相永磁同步电机(Permanent-Magnet Synchronous Motor,PMSM)注入第5、第7次谐波电流的转矩密度改进方法。在给定的峰值相电流下,输出转矩可以增加7.7%,但是同时产生了额外的12次转矩脉动。文献[24]分析了双三相永磁同步电机3、5和7次谐波电流对绕组结构和极槽配合的影响,以增加转矩密度,并从理论上揭示了双三相永磁电机的3次谐波电流随电机输出转矩的变化规律。但是,该研究仅从电机设计的角度出发,并未考虑如何实现对3次谐波电流的有效控制。由于双三相电机的2组三相绕组中不能循环3次谐波电流,因此3次谐波电流的控制一直是双三相电机研究中的难点。文献[25]建立了电机输出转矩与永磁体形状和类正弦相电流的关系,但是并未得到最佳的输出转矩波形。对于双三相电机而言,在永磁转子和相电流波形均具有最优谐波的条件下,输出转矩才可以提高到最大,且转矩脉动与正弦波转子相似。

本文首先对双三相电机相电流和反电势注入3次谐波以提升输出转矩进行了理论分析。其次建立了双三相永磁电机3次谐波电流注入控制方案。对驱动系统进行改造,有效调节3次谐波电流,解决了2套绕组组间的电流干扰问题。最后在最优相电流的基础上,提出了一种新的永磁体塑形方法,获得了最佳的类正弦气隙磁通密度波形。类正弦电流与类正弦反电势相互作用,有效提升了电机转矩密度,且不会产生转矩脉动。本文组织如下,第1节详细推导和说明了双三相电机转矩密度提升机理;第2节优化了类正弦相电流,并分析了硬件需要修改的原因,提出了一种新的3次谐波电流流动路径;第3节分析了永磁体形状对气隙磁通密度的影响,最后确定了最佳类正弦反电势相对应的永磁体形状;第4节对比分析了通入正弦电流和类正弦电流情况下电机的磁通密度、损耗及效率、转矩脉动和平均转矩等电磁性能;最后建立了实验样机并进行了实验测试,测试结果验证了理论分析和有限元分析的正确性。

1 双三相永磁同步电机及其转矩分析

在双三相绕组电机驱动中,有2个相同的绕组,每个绕组由单独的逆变器提供,如图1所示。在正常运行期间,驱动器控制是一个必须要考虑的问题。然而,这些控制问题已经在文献中进行了分析,例如:关于双三相感应电机,以及最近的有关永磁同步电机。在一个绕组的一部分发生故障时,相应的逆变器关闭,只有健康绕组继续工作。采用线圈不重叠的分数槽集中绕组具有一定的容错能力,其自感比分布绕组的自感高,以限制短路电流。虽然单层集中绕组能够实现相与相之间的物理及电磁隔离,但是会产生大量的定子磁动势谐波。双层集中绕组的线圈之间虽然需要添加绝缘垫片,但是该绕组结构能够有效抑制定子磁动势谐波,降低电机损耗,提升电机效率。

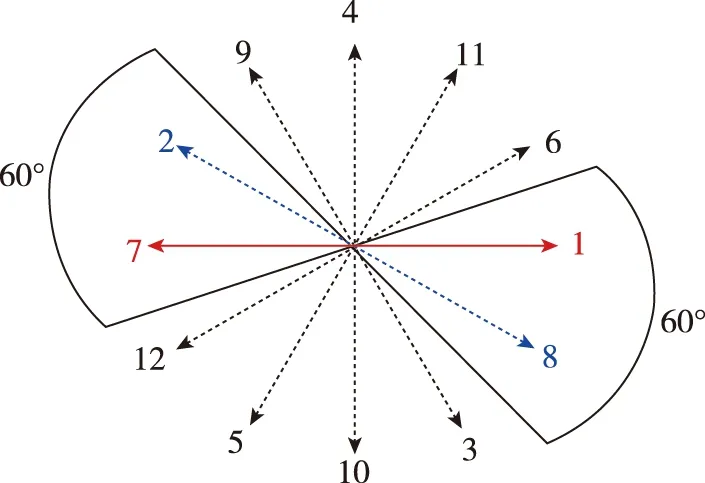

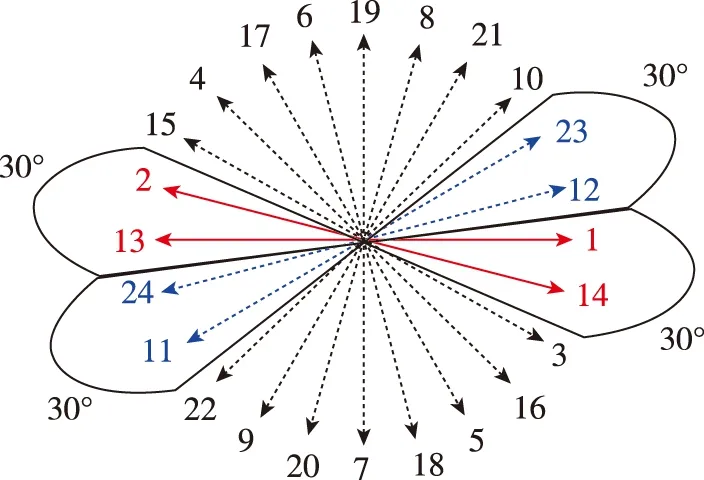

1.1 极槽配合

槽电势星形图是该电机所有槽内线圈中感应电动势的复杂表示。每个相量的数量对应于包含相应线圈侧的槽的数量。星形图的一个重要参数是电机的周期,主要取决于槽数和极对数的最大公约数。在星形图上画2个相对的扇区,每个扇区覆盖180(°)/,为相数。根据相数=3,12槽10极电机扇区角度为60°,如图2所示。因此,2个扇区内的相量被分配到第一相,即A相,一侧为正极性,另一侧为负极性。

(a)星形图

本文利用槽电势星形图,探寻适合双三相永磁同步电机单/双层分数槽集中绕组结构的极槽配合。如图3所示,当=6时,每个相区覆盖30°。需要注意的是,从双层绕组到单层绕组的转换可以直接从星形图分析开始。例如,从图3(a)所示的24槽22极双层绕组的星形图中,去除偶数相量,就可以得到单层绕组配置,如图3(b)所示。

(a)双层绕组

根据槽电势星形图的特性可以发现,当2为偶数时,可以制成双层分数槽集中绕组结构的双三相电机;当4为偶数时,可以制成单层分数槽集中绕组结构的双三相电机。总结了极数从2至30适合双三相电机的极槽配合,主要包括:

1)12槽:10极和14极;

2)24槽:20极、22极、26极和28极;

3)36槽:26极和30极。

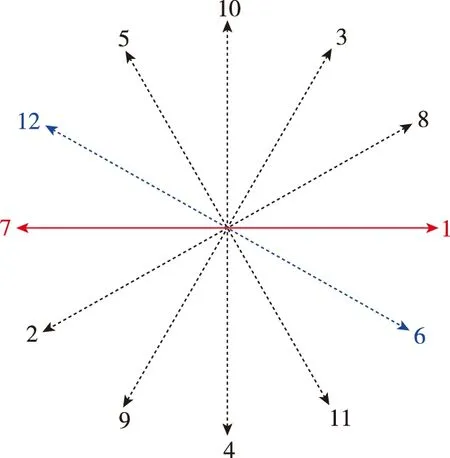

可以看到,它们的槽数都是12的倍数,其星形图如图4所示。

(a)12槽14极

本文最终选择12槽10极的极槽配合,其电机主要参数如表1所示。

表1 电机主要参数Tab.1 Main parameters of machines

1.2 转矩分析

A相的基波电流和3次谐波电流可以表示为

=sin()

(1)

=sin(3+)

(2)

其中,为A相电流的峰值;为转子位置;为3次谐波电流相对于基波电流的偏置角;为基波电流的增益;为3次谐波电流的增益。

注入3次谐波电流时的A相电流为

=sin()+sin(3+)

(3)

与相电流相同,A相的反电势可表示为

=sin()+3sin(3+)

(4)

其中,为A相反电势的幅值;为3次谐波反电势相对于基波电流的偏置角;为基波反电势的增益;为3次谐波反电势的增益。

对于双三相永磁同步电机而言,其电磁功率为

()=()+()

(5)

其中,()代表第一套绕组的电磁功率;()代表第二套绕组的电磁功率。第一套绕组的电磁功率可以表示为

(6)

将式(1)~式(4)代入式(6)中,第一套绕组的电磁功率可以改写为

)sin(3+)]

(7)

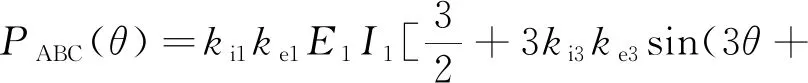

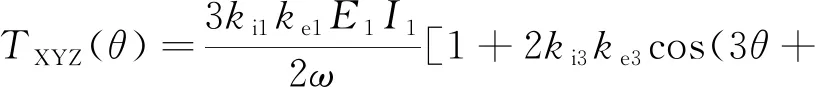

因此,ABC绕组在额定转速下注入3次谐波电流所产生的输出转矩为

)sin(3+)]

(8)

其中,为电机的额定转速。由式(8)可知,括号中的“1”表示基波电流与基波反电动势相互作用产生的转矩。2sin(3+)sin(3+)为3次谐波反电势与3次谐波电流相互作用产生的转矩,但这个转矩并未提高输出转矩,相反地,还增加了额外的转矩脉动。与上述研究内容类似,XYZ绕组在额定转速下注入3次谐波电流产生的输出转矩为

)cos(3+)]

(9)

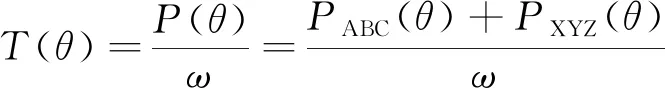

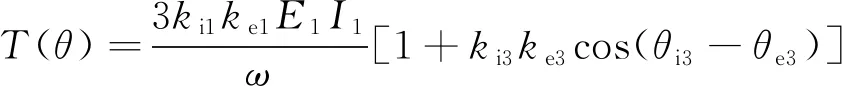

根据式(5),双三相电机总的输出转矩为

=()+()

(10)

将式(8)和式(9)代入式(10)中,可以得到

(11)

从式(11)可以看出,当3次谐波电流注入相电流时,ABC和XYZ绕组中的谐波分量相互抵消,因此总转矩中不存在谐波转矩波动。总的输出转矩由2个分量共同产生,一个是基波电流与基波反电势相互作用,另一个是3次谐波电流与3次谐波反电势相互作用。因此,提升电流的基波和3次谐波分量,或者提升反电势的基波和3次谐波含量都能够有效增加双三相电机的输出转矩,且不会产生多余的转矩脉动。与此同时,为了使得3次谐波电流和3次谐波反电势相互作用产生更大的转矩增量,注入3次谐波电流的最佳相位应与3次谐波反电动势相同。

2 谐波电流优化

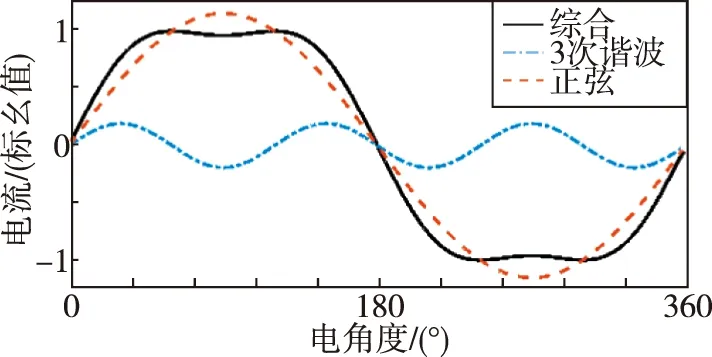

为提高给定幅值相电流的基波,3次谐波电流注入的最佳比为1/6,相应的基频提高到1.154倍。3次谐波电流注入的剖面图如图5所示。表2列出了图5中电流波形的振幅。

图5 正弦+3次谐波电流Fig.5 Sine with third harmonic injection

表2 3次谐波注入比率Tab.2 Ratios of third harmonic injection

由上述可知,式(11)中为1154,为1/6,此时即使电机中不存在3次谐波反电势,其输出转矩也能够提高15.4%。

双三相永磁电机是由2个三相对称且空间偏移30°电角度的绕组构成,其中性点相对孤立存在,因此与三相绕组类似,不存在3次谐波电流电路。在文献[17-19]的研究中,为了给3次谐波电流提供流动路径,需要将双三相电机的2个孤立中性点连接在一起,再连接到直流母线中,从而搭建出3次谐波电流的流通通道,如图6所示。但是这种硬件电路在由电压源供电的情况下不实用,而且2套绕组之间存在电流干扰。

图6 双三相永磁电机电流流通路径Fig.6 Flowing path of dual three-phase PM machine system

考虑这2组绕组作为一个整体,如图3所示。可得中性点输入电流为

(12)

可以看出,中性点电流是一个正弦量。但ABC绕组超前于XYZ绕组,2组绕组集的空间结构不对称。换句话说,即使中性点电流等于式(12),3次谐波电流也会在六相对称分布,从而导致2组之间的电压不平衡。因此,2个中性点不能连接在一起,以实现2个绕组的3次谐波电流流通。同时,每个中性点应连接到直流电容器的一个中点。无零序分量的相电流约束如下

++=0

(13)

++=0

(14)

因此,每套绕组中2个电流传感器足以有效调节相电流。但当注入3次谐波电流时,相电流约束可改写为

++=

(15)

++=

(16)

其中,和为中性点电流,根据式(15)、式(16),必须再增加2个电流传感器,以维持驱动系统的正常工作。改进后的硬件如图7所示。2个电容器和被添加到直流电路,以提供额外的中点。2个中性点也是孤立的,而每个中性点都连接到一个中点。各绕组电流互不干扰,有效地解决了中性电流不平衡的问题。

图7 3次谐波电流注入的硬件改进Fig.7 Modified hardware with third harmonic current injection

3 谐波反电势优化

电机的气隙磁通密度可以表示为

(17)

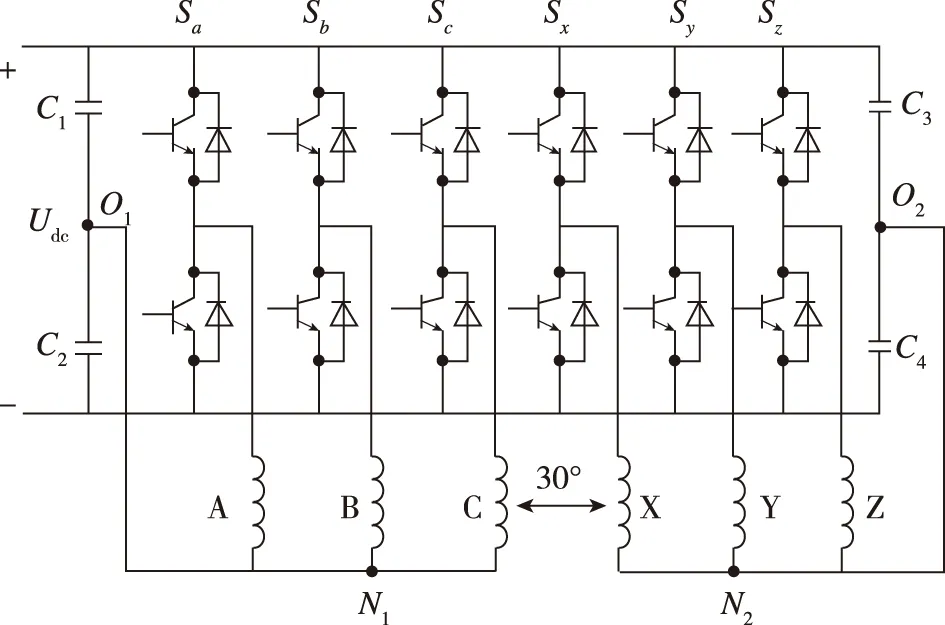

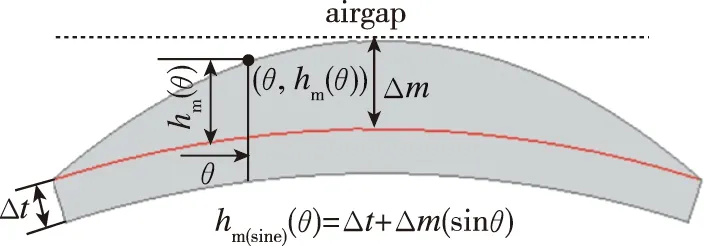

式中,、分别为PM的剩磁量和厚度;为永磁体厚度与有效气隙长度的总和。文献[11]中解析推导了3次、5次和7次气隙磁通密度谐波与基波的最佳比值,并提出了正弦型永磁体(Sine)、正弦+3次谐波型永磁体(Sine+3rd)的塑形方法,分别得到了对应的近似气隙磁通密度。其中,永磁体的形状如图8所示。

(a)正弦型永磁体

图9所示为永磁体的三维仿真模型和实物,边缘厚度为1mm,最大厚度为3mm,整体长度为130mm。

图9 新型永磁体及样机转子Fig.9 Permanent magnet and prototype rotor

转子永磁体塑形后得到的最优气隙磁通密度的基波幅值与削极型永磁体塑形得到的气隙磁通密度基本保持一致,而3次谐波幅值比其增大了55.3%,且气隙磁通密度中的第5次谐波和第7次谐波基本可以忽略。

图10所示为电机600r/min时A相反电势及其傅里叶分析,由于气隙磁密中5、7次谐波含量很小,因此在反电势谐波中也不存在5、7次谐波,仅存在基波和3次谐波。如式(11)所述,当该电机通入最优类正弦电流时,为1,为0.128,其输出转矩可以提升17.9%。

图10 反电势及其谐波分析(@600r/min)Fig.10 Back-EMFs and harmonics analysis

4 有限元仿真和实验验证

为了验证上述理论分析,本节采用二维有限元仿真对该电机的磁密分布、损耗、效率、输出转矩以及过载能力进行研究,并通过实验对其进行验证。

4.1 电磁仿真

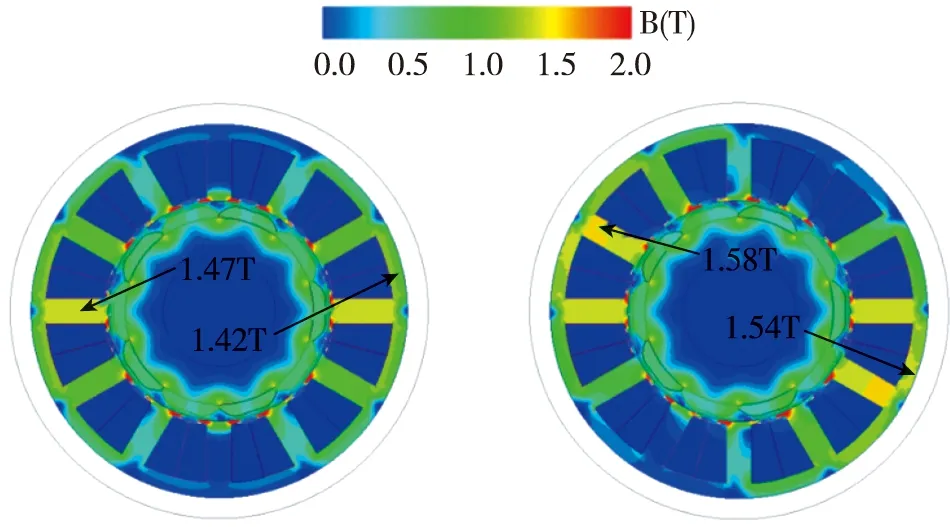

图11给出了该电机在空载和额载情况下的磁密分布,可以看出,其齿部最大磁密仅为1.58T,轭部最大磁密为1.54T,尚未达到磁饱和,因此该电机具备过载能力。

(a)空载磁密云图 (b)额载磁密云图图11 电机磁场分布Fig.11 Magnetic field distribution of the motor

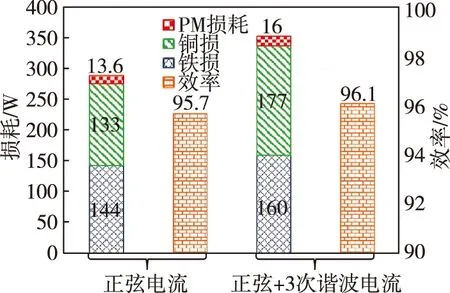

对于双三相电机本身而言,其损耗主要包含绕组铜损、永磁体涡流损耗和定/转子铁损。对样机通入相同幅值的正弦电流和正弦+3次谐波电流时,由于两种电流的基波幅值存在0.154倍的差距,且存在3次谐波电流流通,因此各种损耗都会发生变化,如图12所示。

图12 损耗及效率对比Fig.12 Comparison of loss and efficiency

由图12可知,与2套绕组通入正弦电流相比,通入相同幅值的正弦+3次谐波电流会使得永磁体损耗、绕组铜损和铁损增大,但是由于电机的输出转矩大幅提升,电机的功率也随之增加,综合效率反而比通入正弦电流时的高。

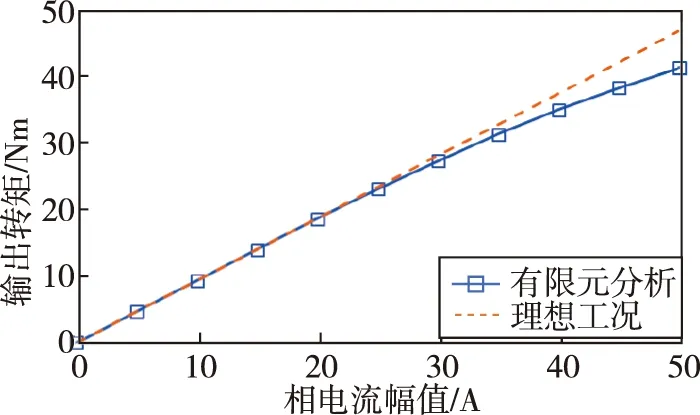

过载能力是双三相永磁同步电机的一项重要指标,当一套绕组发生故障后,要保持输出功率一致,则另一套绕组应该2倍过载。图13所示为该电机相电流与输出转矩的关系曲线,直观地体现了该电机的过载能力。从图13中可以看出,额定电流为8A时,电机可承受3倍过载,满足设计要求。

图13 输出转矩与电流关系Fig.13 Relation between output torque and current

图14所示为电机通入恒幅值正弦电流和正弦+3次谐波电流的输出转矩。由图14可知,在恒幅值条件下注入3次谐波前后,电机输出平均转矩分别为7.91Nm和9.34Nm,转矩增加了约18.2%。因为在电流幅值不变的情况下,注入1/6倍基波幅值的3次谐波电流后,可以将基波电流的幅值提高15.4%,相应地使输出转矩提高15.4%,同时注入的3次谐波电流和3次谐波反电势相互作用,产生额外正转矩,与基波分量产生的转矩线性叠加,进一步增加了电机的输出转矩。

图14 输出转矩Fig.14 Output torque

4.2 实验验证

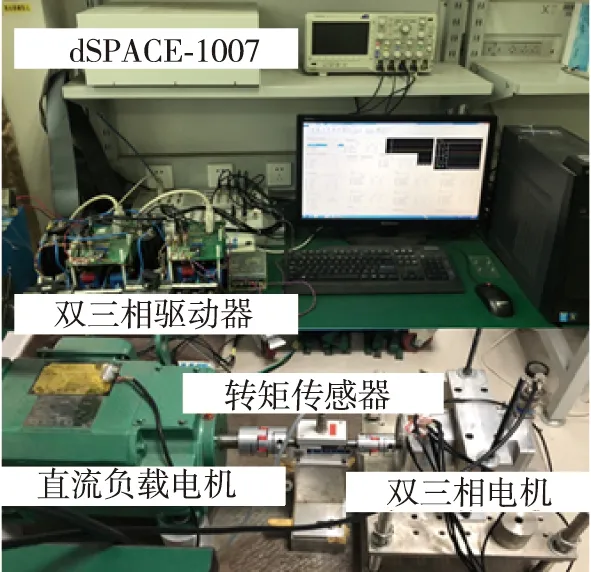

实验装置由2个共用直流电源的三相逆变器、1台双三相永磁同步电机和1台用于加载电机的测功器组成。电机的主要参数如表1所示。基于dSPACE-1007的硬件平台如图15所示。

图15 实验平台结构及照片Fig.15 Structure and picture of experimental platform

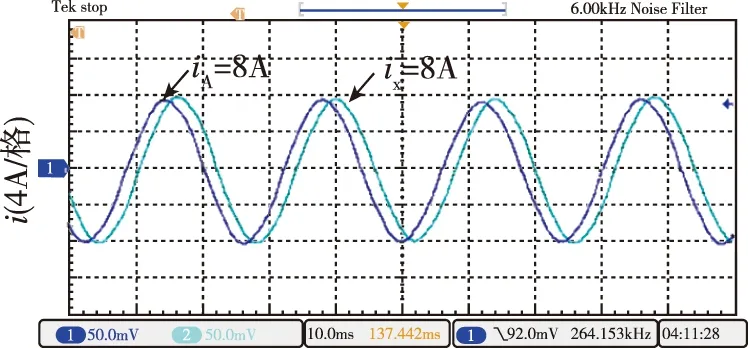

对电机采用双闭环控制,相电流幅值为8A,电机转速为1000r/min。图16所示为正弦电流控制的实验结果,从图16中可以看出,电机的相电流为标准的正弦波,其幅值为8A,输出转矩为7.6Nm。图17所示为3次谐波电流控制的实验结果,其电流幅值为8A,输出转矩为8.9Nm,相较于正弦电流控制增加了17.1%,且转矩波动并未增加。该实验结果与理论推导结果和仿真结果相近,证明了上述理论的正确性。

(a)A相和X相电流波形

(a)A相和X相电流波形

5 结 论

根据双三相电机的特点,本文采用3次谐波电流注入以提升输出转矩,并且不会增加额外的转矩波动。通过分析指出,注入3次谐波电流时2套绕组中性点不能连接在一起,因此为了保证3次谐波电流的流动,对硬件进行了合理的改造。采用了一种新的永磁体塑形方法,综合考虑定子齿槽效应、铁芯饱和以及齿尖、极间漏磁等实际条件,在永磁体最大厚度不变的前提下,得到了最优的类正弦气隙磁密波形(基波幅值最大,3次谐波幅值与基波幅值之比为1/6,且不存在5、7次谐波),最终得到了最优的类正弦反电势。通过与类正弦电流相互作用,使得电机的输出转矩增加约18.2%,且不会引起转矩波动。通过二维有限元仿真验证了转矩提升的理论推导,并加工制造了类正弦型双三相原理样机,实验结果与仿真分析一致。