某管廊工程基坑支护优化设计

崔帅

(北京爱地地质勘察基础工程公司,北京 100043)

1 引言

土钉墙支护体系作为一种原位土体加固技术,已广泛应用于安全等级二级、三级的基坑支护中[1]。当基坑较浅、土质情况较好、基坑潜在滑动面内无建筑物和地下重要管线时,运用土钉墙支护体系是最为经济合理的。土钉墙设计计算较为简单,主要设计包括土钉类型、长度、布置方式以及整体稳定性计算。但是基坑支护设计属于岩土工程范畴,对地区勘察和施工经验、岩土体的认知等均有较高要求[2],如果设计人员专业知识经验积累少,对岩土体参数选取不当,造成基坑设计过于保守;又因基坑支护属临时工程,因而产生了较大的工程投资浪费。充分尊重地区经验,优化基坑支护设计平面及剖面,能对整个项目的工期及投资产生有利影响。本文针对某管廊工程基坑支护实例,分析阐述了实际优化设计的情况。

2 工程概况

某道路地下拟建综合管廊,管廊采用矩形双舱结构,为现浇钢筋混凝土矩形双舱结构,宽7.15 m,高4 m,长约1.5 km。综合舱内收纳有电力电缆、通信电缆、给水管线、再生水管线等。

本标段基坑随综合管廊底标高变化,分为3 种不同深度,5~6 m、6~7 m、7~8 m。5~6 m 深的开挖断面,支护长度约510 m;6~7 m 深的开挖断面,支护长度约640 m;7~8 m 深的开挖断面,支护长度约350 m。

2.1 基坑周边环境

拟建场地现状主要为荒地及树林,地形较平坦。基坑周边现状多为农田及待拆迁民房。

2.2 工程地质条件

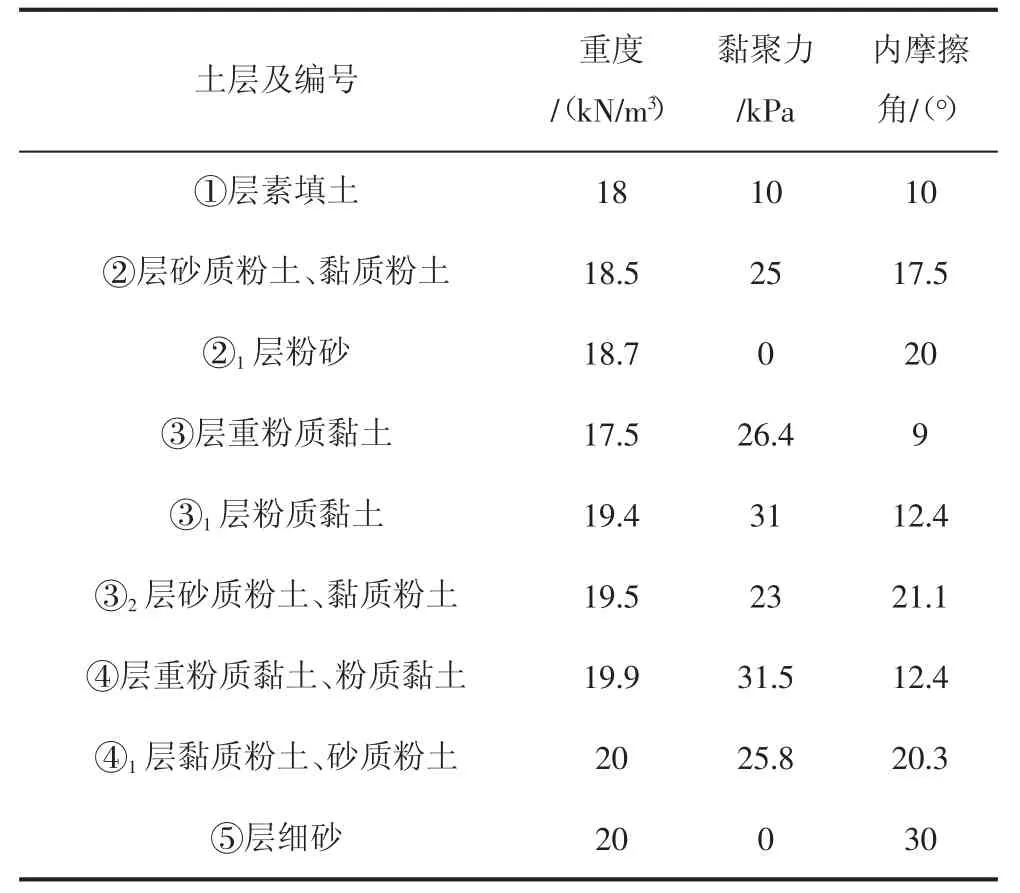

根据勘察报告,本工程勘察最大勘探深度(25.00 m)范围内的地层,划分为人工堆积层、新近纪沉积层和第四纪沉积层3 大类,并按地层岩性及其物理力学数据指标,进一步划分为6 个大层及亚层(见表1、图1)。

图1 典型工程地质剖面图

表1 各土层物理力学性质指标

人工堆积层(第1 大层):主要分布在拟建场地表层,钻孔揭露厚度为0.50~1.40 m,为砂质粉土素填土、黏质粉土素填土①层,人工填土土质不均,一般呈欠压密状态,工程性质较差。

新近沉积层(第2~3 大层):人工堆积层以下为新近沉积层之砂质粉土、黏质粉土②层及粉砂②1层;有机质黏土、有机质重粉质黏土③层,粉质黏土、黏质粉土③1层及砂质粉土、黏质粉土③2层。

第四纪沉积层(第4~6 层):新近沉积层以下为第四纪沉积层的黏质粉土、砂质粉土④层及重粉质黏土、粉质黏土④1层;细砂⑤层,粉质黏土、黏质粉土⑤1层及重粉质黏土⑤2层;细砂⑥层,粉质黏土、黏质粉土⑥1层及砂质粉土⑥2层。

本次基坑开挖支护设计到的地层主要为砂质粉土素填土、黏质粉土素填土①层;砂质粉土、黏质粉土②层及粉砂②1层;有机质黏土、有机质重粉质黏土③层;粉质黏土、黏质粉土③1层及砂质粉土、黏质粉土③2层。

最高地下水水位埋深约为18~20 m,本基坑工程不受地下水影响。

3 基坑设计优化

本项目基坑支护设计图纸由管廊工程设计院进行了统一设计,基坑安全等级为二级,基坑支护布置形式有3 种,划分形式按开挖深度的不同进行布置:

1)土钉墙支护(基坑深度6~7 m);

2)复合土钉墙支护(基坑深度7~8 m);

3)放坡支护(基坑深度5~6 m);

具体基坑设计剖面如图2、图3 所示。

图2 原基坑支护剖面图一

图3 原基坑支护剖面图二

原基坑支护剖面图一(见图2,基坑深度6~7 m):上部1~2 m 采用45°放坡土钉墙支护形式,第一排土钉长度9 m,水平间距1.3 m,杆体采用C16 钢筋;中间1 m 平台;下部5 m采用60°土钉墙支护形式支护,第二、第三、第四、第五排土钉长度分别为9 m、9 m、9 m、5 m,水平间距1.3 m,杆体采用C16 钢筋。

原基坑支护剖面图二(见图3,基坑深度7~8 m):上部2~3 m 采用1∶1.2 放坡复合土钉墙支护形式,第一排预应力锚索长15 m,其中锚固段10 m,2-φs15.2 mm 钢绞线,锚杆轴力标准值150 kN,锁定值100 kN,第二排土钉长9 m,土钉长度9 m,水平间距1.3 m,杆体采用C16 钢筋;中间2 m 平台;下部5 m 采用65°放坡土钉墙支护形式,第三排预应力锚索长15 m,其中锚固段10 m,2 束2-φs15.2 mm 钢绞线,锚杆轴力标准值150 kN,锁定值100 kN,第四、第五、第六排土钉长度分别为9 m、9 m、9 m,水平间距1.3 m,杆体采用C16 钢筋。

施工技术要求:(1)土钉成孔直径120 mm,插入钢筋后,常压灌注P·O42.5 MPa 纯水泥浆,水灰比0.50~0.55,初凝后4~8 小时补浆1~2 次,强度20 MPa。(2)预应力锚索成孔直径150 mm,杆体下入后,采用二次压力注浆工艺,注浆压力0.2~0.5 MPa,灌注P·O42.5 MPa 纯水泥浆,水灰比0.50~0.55,强度20 MPa。

本项目设计方案根据场地特征,土钉墙方案选型合理[2]。但是根据本项目组织的施工图专家评审,以及参建各方的意见建议,认为设计方案与实际成功工程案例存在较为明显的细节差异,决定在保持大方案不变动的情况下,聘请有地区设计施工经验的单位进行了重新优化设计。优化设计在保持原土方开挖线不动的情况下,重新对土钉墙进行了抗拔承载力计算及整体稳定性计算[3,4],优化后设计基坑剖面如图4、图5 所示。

图4 优化基坑支护剖面图一

图5 优化基坑支护剖面图二

优化基坑支护剖面图一(见图4,基坑深度6~7 m):上部1~2 m 处的1∶1 放坡段取消了土钉;对下部4 排土钉长度根据计算结果进行了减短[5],具体参数变化详见表2。

表2 剖面图一优化参数

优化基坑支护剖面图二(见图5,基坑深度7~8 m):上部2~3 m 采用1∶1.2 放坡段取消了土钉及锚索;对下部3 排土钉长度根据计算结果进行了减短,具体参数变化详见表3。

表3 剖面图二优化参数

在满足现行规范的要求下,根据地区经验进行重新设计校核[6],取消了部分土钉及锚索,对局部过长的土钉进行了减短,总体支护工程量大大减少。基坑支护和土方开挖施工工序也减少了1~2 步,使整个工程的进度加快,预估节省工期15 d 左右(占总工期10%)。

4 工程造价分析

基坑支护工程作为临时性工程,在能保证安全的情况下,最大限度地优化方案对于工程造价的节省十分显著。根据地区市场价进行了工程造价分析,见表4。

表4 工程造价分析表

通过分析计算,优化后的土钉费用相比原方案减少45.9%,预应力锚索费用相比原方案减少56.7%。总减少费用约占基坑支护总费用的21%。因方案优化使工期缩短,故对节约投资有重要作用。

5 结论

本文通过某管廊工程基坑支护优化设计,探讨了实际工程中土钉墙基坑支护施工图可能存在的欠合理性及其优化空间,通过分析得到主要结论如下:

1)本项目原土钉墙基坑支护设计方案选型合理,但是基坑支护设计对岩土的专业性有较高要求,如果设计人员专业知识经验积累少,对岩土体参数选取不当,造成基坑设计过于保守。

2)根据地区经验进行重新优化设计校核,取消了部分土钉及锚索,局部过长的土钉进行了减短。优化后的土钉费用相比原方案减少45.9%,预应力锚索费用相比原方案减少56.7%。总减少费用约占基坑支护总费用的21%。总体支护工程量大大减少,同时使整个工程的进度加快,预估节省工期15 d 左右(占总工期10%)。

3)通过设计优化,使得整个基坑支护工程节省了工期及造价。本项目案例论述了这一优化设计的工程意义,可供类似工程参考。