基于深孔预裂爆破的工作面坚硬顶板弱化技术研究

郭庆峰,宋江涛,靳毅军,王学敏

(山西潞安化工集团 慈林山煤业有限公司 慈林山煤矿,山西 长治 046000)

潞安矿区煤层上方分布有厚度大、强度高和完整性强的坚硬顶板,给煤矿安全生产带来了巨大的影响。不同于普通顶板条件,坚硬顶板工作面回采期间矿山压力显现明显。初次来压步距、周期来压步距和悬顶面积都呈现出显著增加的趋势[1-3]。同时,长期悬露的顶板垮落过程中通常伴随有大的能量释放和动力显现,部分严重区域甚至出现大面积顶板冒落和人员伤亡情况,增加了巷道顶板管理、通风与安全管理的难度[4-5]。为实现坚硬顶板工作面回采期间的安全稳定,有必要采取相关技术措施改变坚硬顶板的基本物理力学特性[6-7]。理论上讲,采用人工致裂的方式增加顶板围岩中的次生裂隙以及破坏顶板岩层的完整性,可以有效地改善坚硬顶板工作面回采期间的矿山压力显现。目前,工程现场常用的方法主要包括高压注水弱化和爆破弱化两种基本类型[8-11]。其中,以水压致裂为代表的高压注水弱化顶板岩层技术在我国部分矿区得到了成功应用。与水压致裂技术相比,采取爆破的方式在坚硬顶板中形成人为裂隙的深孔预裂爆破技术具有更为明显的技术经济优势。深孔预裂爆破技术可以有效地切断工作面顶板,坚硬顶板破断过程中冒落的矸石可以堆积在采空区,起到垫层的作用,吸收工作面顶板冒落过程中产生的冲击能量,继而保证工作面在推进过程矿山压力的平稳显现[12-14]。现阶段,顶板预裂爆破技术主要应用于普通坚硬顶板巷道,在大断面切眼方面的应用相对较少。

本文以山西慈林山煤矿实际生产地质条件为工程背景,选取15201工作面切眼为研究对象,开展深孔预裂爆破技术研究。首先采用理论分析方法对影响预裂效果的关键参数进行优化设计。在此基础上,结合开采技术条件,确定炮孔布置、爆破方式和装药方式等关键参数。现场工业性试验结果表明:深孔预裂爆破技术有效地增加了顶板中的次生裂隙,巷道坚硬顶板得到有效弱化,矿山压力显现平稳。本研究取得的相关研究成果可以为其他具有类似生产地质条件的矿井提供参考。

1 工程概况

1.1 地质概况

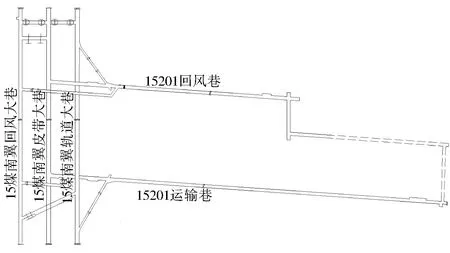

慈林山煤矿隶属于山西潞安化工集团慈林山煤业有限公司,目前回采15201工作面。如图1所示,试验工作面15201工作面切眼位于东马户村南侧,公路、铁路西侧。15201工作面地面平均标高+1 019.5 m,工作面平均标高+821.8 m,平均埋深230.3 m。

图1 15201工作面采掘工程平面图Fig.1 Mining engineering plan of No.15201 working face

15201工作面切眼为矩形断面,长60 m,宽7 m,高3.5 m。 15201工作面切眼上方3#煤层已回采完毕,本煤层开采过程中不受相邻煤层的采动影响。如图2所示,工作切眼采用锚网索带联合支护形式,在切眼中部位置布设有木点柱进行加强支护。图3为钻孔结构示意图,可以看出在15#煤层顶板上方9.2 m范围内赋存有坚硬顶板,煤岩层完整性较好。钻孔内依次为泥质灰岩(2.3 m)、14#煤 (1.2 m)和石灰岩 (5.7 m)。在距离钻孔开口处1.7 m 、2.3 m、2.5 m、 3.4 m和3.6 m等位置存在显著的煤岩离层情况。在距离钻孔孔口0.03~0.85 m、3.36~3.78 m、4.38 m、4.71 m、4.82 m、5.35~5.81 m、6.02~6.25 m、6.79 m、7.19 m、8.17 m、8.78 m等位置发现细微裂隙和破碎区。

1.2 深孔预裂爆破技术

深孔预裂爆破技术通过采用人工爆破的方法破坏原生坚硬顶板的完整性,以实现增加原始岩体中的次生裂隙和节理的目的。在人工爆破和矿山压力显现的共同作用下,实现坚硬顶板的人工垮落。炸药在爆炸瞬间产生的巨大压力可以促使原始岩体温度瞬间升高。在压力和温度的共同作用下,炮孔周围一定范围内形成扩腔区(图4所示)。爆炸产生的冲击波沿着炮孔径向进一步扩散,直接作用于孔壁的压力和温度将呈现出降低的趋势。在炮孔附近区域熔融状的岩体将进一步被压缩,形成具有一定范围的压碎圈。随着能量被压碎圈破碎岩体结构的吸收,衰减后的冲击波将以应力波的形式存在。由于岩体的动态抗拉强度较低,应力波作用下岩体中将产生径向裂缝,形成环向作用的拉应力场,并最终形成位于压碎圈之外的裂隙圈。

图2 切眼断面支护图Fig.2 Cross-section support diagram for open-off cut

图3 切眼顶板钻孔窥视结果示意图Fig.3 Peeping results of roof drilling with open-off cut

图4 预裂爆破后分区破坏示意图[15]Fig.4 Partition failure after pre-splitting blasting[15]

围岩在冲击作用下沿着炮孔径向位置承受压应力作用,沿着环向承受拉应力的作用。在拉应力和压应力的共同作用下,炮孔周围岩体存在最大剪应力。由于剪应力的数值大于拉应力,而岩石的抗剪强度显著低于抗压和抗拉强度,因此在炮孔周围出现了一定范围的剪切破坏区域。同时,随着冲击波的衰减和能量释放,在炮孔位置还存在环向拉伸裂隙。

2 深孔预裂爆破关键参数确定

2.1 压碎圈半径

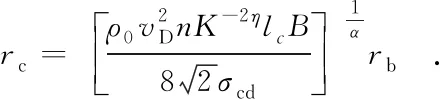

深孔预裂爆破产生的冲击波是形成压碎圈的主要能量来源。为获得深孔爆破压碎圈的范围,将冲击波作用的岩体介质视为不可压缩的流体,采用式(1)-式(3)对压碎圈的理论半径进行计算。

(1)

(2)

(3)

式中:rc为压碎圈半径,m;ρ0为炸药的密度,kg/m3;vD为炸药爆速,m/s;n为爆破过程中的压力增大系数,一般取n=10;η为爆轰产物的膨胀绝热指数,一般取3;K为装药径向不耦合系数;lc为装药轴向系数,取1;σcd为岩体的单轴动态抗压强度;α为载荷传播衰减系数;rb为炮孔半径,m;b为侧向应力系数;B为中间变量;μd为煤岩体动态泊松比。

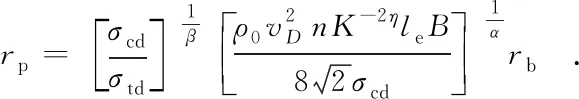

2.2 裂隙区半径

爆破荷载作用下岩体处于一种复杂的三向应力状态。由于岩体的抗拉强度显著低于抗压强度,冲击波能量衰减转化为应力波过程中,在压碎圈外层将出现裂隙区。采用式(4)可以获得裂隙区的理论半径。

(4)

式中:rp为裂隙区半径,m;σtd为岩体的单轴动态抗拉强度;β为衰减指数。根据慈林山煤业15#煤层顶板岩性基本力学参数测试报告提供的相关数据,取15#煤层顶板灰岩抗压强度取64.31 MPa,抗拉强度5.98 MPa,静态泊松比取0.24,3#乳化炸药参数(炸药的密度)为1 194.265 kg/m3,炸药爆速2 800 m/s,不耦合系数1.25,计算得破碎区半径为0.57~0.69 m,裂隙区半径为1.55~2.46 m。

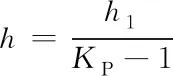

2.3 预裂高度

为保证深孔预裂爆破后坚硬顶垮落后可以填满采空区,采用式(5)计算得到最小放顶高度:

(5)

式中:h1为工作面开采高度,取3.2 m;KP为顶板初始碎胀系数,取1.3~1.5。经计算得h=6.4~10.6 m。综合对比理论计算结果和顶板岩层赋存条件,确定在切眼顶板中部位置施工深度为9 m的预裂爆破孔。

3 现场工程实践

3.1 炮孔布置

15201工作面共施工炮孔39个,其中切眼炮孔29个,运输和回风顺槽炮孔各5个,施工孔总长374.4 m。炮眼布置情况参照图5,炮孔有效长度为9.6 m,垂直切眼顶板方向,沿着走向布置,倾角为20°。运输顺槽布置炮孔5个,孔口距运输顺槽外帮2~3 m,距切眼边界布置的炮孔口的距离为2 m,布置方位与切眼布置一致。回风顺槽布置炮孔5个,孔口距回风顺槽外帮2~3 m,布置方式与切眼保持一致。

3.2 爆破参数

为确保深孔预裂爆破技术的实施效果,采用ZLJ-350煤矿用坑道钻机,配合直径60 mm钻杆和直径75 mm金刚石钻头在工作面支架安装之前施工第一排炮孔。在工作面安装调试完成并试采割煤之后,收回工作面支架的尾梁,保证工作面切眼内足够的施工空间后,进行第1轮爆破。工作面工人按照钻孔、装药和爆破的工序进行爆破作业。安排4个班组按照“同时装药、分次爆破”的方式进行爆破作业。为保证安全生产,要求所有作业班组完成装药的炮孔必须完成爆破作业。具体爆破过程中采用“局部并联,总体串联”的方式进行起爆,要求每次起爆过程中起爆的炮孔不超过5个。采用直接装药、导爆索起爆的爆破工艺进行工作面切眼预裂爆破。每个炮孔需要导爆索2根(并排),每根导爆索安装1发雷管起爆,炮孔和炮孔之间采用串联连线。如图6所示,利用水泡泥和炮泥封孔。水泡泥在里,炮泥在外,封孔长度3.6 m。炮泥直径65 mm,封孔3.6 m,圆柱形,由黄土和黄沙混合后制作而成。表1为单孔炸药用量及封孔材料用量。

图5 炮孔布置示意图Fig.5 Blast hole arrangement

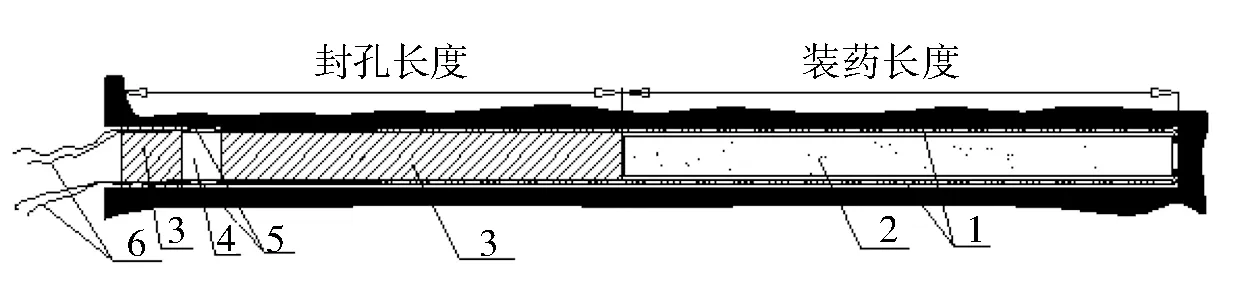

1-导爆索;2-炸药卷;3-炮泥;4-水炮泥;5-雷管;6-脚线图6 装药结构示意图Fig.6 Charging construction

3.3 钻孔施工机具及炸药选型

工作面炮孔钻机采用ZLJ-350煤矿用坑道钻机,并配备Φ60 mm钻杆,金刚石钻头8个,钻头直径75 mm,钻进速度为5~7 m/h。PN-A型炮泥机1台。爆破所用炸药为三级煤矿许用乳化炸药,药卷规格为Φ60 mm×200 mm(0.3kg/卷)。所用雷管为煤矿许用8#普通瞬发电雷管,如图7所示。

表1 单孔用量统计表Table 1 Single hole dosage

图7 ZLJ-350电动钻机和PN-A型炮泥机Fig.7 ZLJ-350 electric drilling rig and PN-A stemming making machine

3.4 深孔预裂爆破效果检验

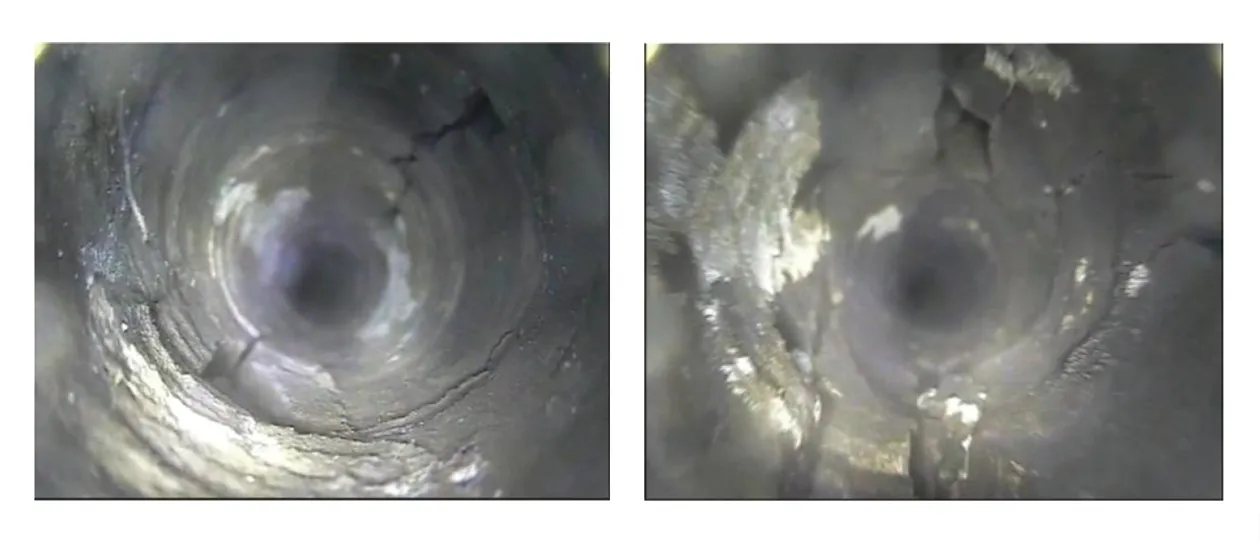

采用深孔预裂爆破技术对工作面切眼顶板进行预裂爆破处理后,顶板岩层的完整性得到有效降低(图8所示)。同时,在工作面推进过程中未出现明显的矿压显现活动。初次来压步距由30 m降低到25 m。随着工作面推进,工作面上方顶板垮落情况良好,冒落矸石能够较好地充填采空区。

图8 爆破后钻孔结构示意图Fig.8 Drilling structure after blasting

4 结论

为解决慈林山煤矿15201坚硬顶板切眼管理问题,在综合比较现有顶板弱化技术的基础上,选择深孔预裂爆破技术对工作面顶板进行处理。采用理论计算和工程实践相结合的研究方法,对预裂爆破的相关参数和爆破施工工艺进行了系统研究,得到以下主要结论:

1)15201坚硬顶板切眼碎区半径为0.57~0.69 m,裂隙区半径为1.55~2.46 m;

2)15201坚硬顶板切眼理论计算有效预裂高度为6.4~10.6 m,结合煤层上覆岩层赋存情况,最终确定预裂高度为9 m;

3)采用深孔预裂爆破技术有效地降低了坚硬顶板的完整性,取得了良好的控制效果。