露天矿极薄上覆泥夹岩爆破方法探究

卢子冬,宋晓鸣,罗忠庆

(山西同德爆破工程有限责任公司,山西 忻州 034000)

随着露天矿推进工作线的不断后移,矿产资源的赋藏条件相较于首采区露头部分煤田,已呈现复杂化,多种地质问题逐渐凸显,给爆破剥离造成很多困难和挑战。作为一种沉积岩,煤田及其上覆岩层呈层状分布,但因不同地理位置的上覆岩层在成岩过程中所受应力和其他环境影响效果不同,造成其厚度、坚固性系数和完整性等指标变化,使钻爆难易程度随之改变。极薄泥夹岩即为露天矿开采过程中常出现的一种棘手地质问题,因其厚度薄、埋藏浅、赋藏不连续且多层分布等特点,极大地增加了爆破治理难度。采用机械硬挖效率极低且易损毁设备;采用钻爆方法处理又常因泥夹岩厚度较小且上下两层泥土夹制,使得爆破能量多数做无用功,爆后泥夹岩块度较大,难以达到理想处理效果。针对露天矿极薄上覆泥夹岩处理难题,国内外学者做过很多相关方向的研究。徐叶勤等[1]运用力学分析方法解释了软弱夹层对岩石爆破变形破坏效果的影响。刘传正等[2-4]研究了岩石中软弱夹层对爆破应力波的应力影响特征和对应力波传播影响等关键问题。丁恩理等[5]尝试采用软硬互层类岩石试样模拟现场地层结构,通过三轴抗压试验研究其力学特性。廖志毅等[6]从数值模拟角度分析了岩体在爆破应力波下的破碎效果。黄雄等[7]针对软硬夹层岩石创新地突出了深浅孔交替布置,以达到破碎效果互补的爆破方法。魏格平等[8]则在工程实践中研究了药壶爆破法在露天矿山的适用性。本文以山西煤炭进出口集团河曲旧县露天矿在开采过程中出现的泥夹岩爆破难题为研究对象,通过多方面的技术分析和爆破试验,总结出了较为理想的爆破处理方法。

1 工程概况及处理方案

1.1 地理位置

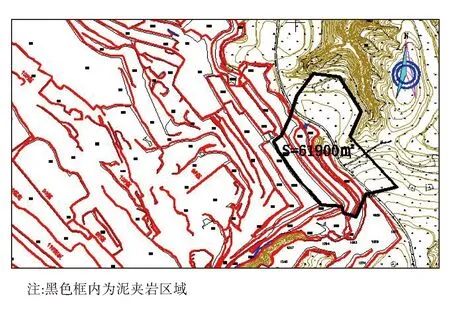

山西煤炭进出口集团河曲旧县露天矿(简称山煤旧县露天矿[9])位于山西省河曲县,毗邻黄河,与当地主要交通道路S249省道相连,露天矿生产极大地带动了地区经济增长。其首采区推进已临近矿田边界,推进线东侧出现无序分布的极薄泥夹岩,平均厚度小于1 m,其埋藏较浅,呈多层分布,处在上下两层泥土夹制之中。用机械直接硬挖效率低下,常规钻爆法爆破效果极差,爆后该层泥夹岩大块率较高,二次破碎工程量大,且易形成伞檐,已成为阻碍露天矿有序推进的一大难题。根据地质钻勘探结果,首采区已探明的泥夹岩区域如图1所示,山煤旧县露天矿泥夹岩层现场分布如图2所示。

图1 山煤旧县露天矿首采区泥夹岩范围Fig.1 Mud-stone interlayer district of the first mining area in Jiuxian Open-pit Mine

图2 泥夹岩层现场分布图Fig.2 Field distribution of mud-stone interlayer

1.2 泥夹岩爆破处理方案

因泥夹岩层具有厚度薄、埋藏浅、上下泥土夹制等降低爆破效果的特点,运用传统钻爆法处理难以将炸药装至理想位置,炸药爆炸能量多数在软泥中消耗,所以常常会产生爆后大块率高、剥离难度大、易形成伞檐等诸多问题。想取得较为理想的爆破治理效果,需采用特殊爆破法。

拟采用的特殊爆破法有:间隔装药爆破法[10];药壶爆破法[11];小孔径炮孔分层爆破法;底部垫层药壶爆破法。装药结构如图3所示。

图3 五种爆破方法装药结构示意图Fig.3 Schematic diagram of charging structure of five blasting methods

传统钻爆法为保障装药长度和填塞长度,防止爆破产生飞石的同时足量装药,以保证泥夹岩破碎效果,需将炮孔深度延伸至下部泥土层内,按照12~32倍孔径[12]来设计填塞长度,利用下部足量的炸药爆破产生的爆轰应力和气体膨胀做功来破碎泥夹岩层。通过大量爆破试验证明,传统钻爆法爆轰应力多数损失于泥土层的弹塑性变形,而作用于泥夹岩层的爆轰应力十分有限,只能使岩体产生较少裂缝,后续爆生气体也难以将其进一步扩大,泥夹岩破碎效果极差,剥离过程中发现大块率较高,需进行二次破碎,少部分形成伞檐,剥离效率低下,爆破效果不佳。传统钻爆法现场爆破效果如图4所示。

图4 传统钻爆法爆破效果图Fig.4 Blasting effect of traditional drill-blasting method

间隔装药爆破法为防止传统钻爆法爆轰应力主要作用于泥土层弹塑性变形,而导致泥夹岩层破碎效果不佳这一缺点,装药时在泥夹岩层段装药的同时,在其下部设一段空气间隔柱,保证爆轰应力直接作用于泥夹岩层,使其产生爆破裂隙。后续底部装药爆破产生的膨胀爆生气体将裂隙进一步贯通,加强泥夹岩层破碎。

药壶爆破法设计原理为:在主爆区爆破前先利用小段炸药将炮孔内的泥夹岩层段炸出一个壶形,再将除填塞段的炮孔全部装满炸药,利用泥夹岩段药壶过装的炸药,减小炮孔间抵抗线距离的同时,先起爆药壶段装药,增强该段爆轰应力,达到加强泥夹岩层破碎的效果。

小孔径分层爆破法避免了大孔径炮孔填塞段太长的问题,利用小孔径炮孔,减小其填塞段长度,可充分匹配岩石赋存特点,将装药段设置在岩性较硬的泥夹岩层中,将填塞段设置在岩性较软的泥土层中。在保证单位炸药消耗量的同时,将炸药更均匀地进行分布,使爆破能量更为合理分布,取得理想的岩石破碎效果。

底部垫层药壶爆破法钻孔时炮孔底部距离岩、泥分界面一定距离,留有约0.2 m的泥夹岩底部垫层,再运用小段炸药在爆破前于炮孔底部炸出一个药壶,提高单个炮孔的装药量,并且通过加大钻孔密度的方法保障单位炸药消耗量。底部垫层可防止爆轰应力提前在下部泥土中泄放掉,药壶可增强泥夹岩位置的爆破效果。

2 实验设计

2.1 爆破参数设计

1)炮孔深度。传统钻爆法、间隔装药爆破法和药壶爆破法的炮孔深度与台阶高度相同,即台阶高度h=l1=l2=l3=5.0 m;小孔径分层爆破法炮孔深度根据岩、泥分层情况确定,上层炮孔孔深h1=1.0 m,下层炮孔孔深h1′=1.5 m;底部垫层药壶爆破法因底部留有0.2 m泥夹岩垫层,炮孔深度h2=2.3 m。

2)炮孔直径。根据露天矿采场潜孔钻机型号,选定常规炮孔直径为d=115 mm,小孔径分层爆破法选定钻孔直径为ds=40 mm。

3)炮孔间排距设计。采用梅花形布孔方式,传统钻爆法、间隔装药爆破法和药壶爆破法的炮孔间距选定为la=4.0 m,排距选定为lb=3.5 m;小孔径分层爆破法上层炮孔间、排距分别选定为la4=1.0 m,lb4=0.8 m,下层炮孔间、排距分别选定为la4’=1.2 m,lb4’=1.0 m;底部垫层药壶爆破法炮孔间、排距分别选定为la5=3.0 m,lb5=2.5 m。

2.2 装药参数设计

传统钻爆法、间隔装药爆破法和药壶爆破法的炮孔填塞长度选定为2.0 m,则装药长度为3.0 m,其中间隔装药爆破法在装药段内设置0.5 m的空气间隔柱;小孔径分层爆破法上层炮孔填塞长度为0.7 m,装药长度为0.3 m,下层炮孔填塞长度为0.9 m,装药长度为0.6 m;底部垫层药壶爆破法填塞长度为1.8 m,装药长度为0.5 m。

根据相同岩性爆破工程经验,选定炸药单耗为q=0.35 kg/m3,则传统钻爆法单孔药量为Q1=q×la×lb×h=0.35×4×3.5×5=24.5 kg,为施工便捷,取25 kg;间隔装药爆破法因在装药段设置0.5 m的空气间隔柱,其单孔药量设计为Q2=20 kg;药壶爆破法因药壶的存在,必然在传统钻爆法单孔药量上有所增加,单孔药量设计为30 kg;小孔径分层爆破法上层单孔药量Q4=q×la4×lb4×h1=0.35×1×0.8×1=0.28 kg,为装药便捷,将其设计为0.3 kg;下层单孔药量Q4’=q×la4’×lb4’×h1’=0.35×1.2×1×1.5=0.63 kg,为装药便捷,将其设计为0.6 kg;底部垫层药壶爆破法将单孔药量设计为6.5 kg。

2.3 爆破参数比较

传统钻爆法、间隔装药爆破法在钻孔环节速度并无差别,因有空气间隔存在,可节约部分炸药使用量;药壶爆破法和底部垫层药壶爆破法因需提前爆破产生药壶,成孔速度较慢,爆前准备工作较繁琐,一定程度上使推进速度滞后,药壶成形较难把控,因药壶存在而增加了炸药使用量;小孔径分层爆破法虽可使炸药爆炸能量更均匀分布,但炮孔数量多且难以实现机械化施工,使工程进度迟缓,将严重影响露天矿正规循环作业。5种爆破方法爆破参数详见表1。因各种爆破方法均存在填塞长度较小的问题,为减少爆破飞石,需在爆破过程中采用毫秒延期起爆技术为炮孔创造有利的自由面。在爆破中,均采用数码电子雷管实现逐孔起爆,同排孔间延期时间为17 ms,排间延期时间为42 ms。间隔装药爆破法需设置上下2个起爆药包,起爆时应使上部药包先行爆破,上下药包延期10 ms。

表1 五种爆破方法爆破参数表Table1 Blasting parameters of five blasting methods

2.4 泥夹岩治理效果

经过大量现场爆破试验,4种特殊爆破方法对泥夹岩治理效果各有利弊。间隔装药爆破法爆后泥夹岩破碎程度与传统钻爆法相差无异,地表无隆起,裂隙较少,剥离后大块较多,见图5(a);究其原因,泥夹岩段的炸药虽先行起爆,直接作用于泥夹岩层,但下部为空气间隔柱,对爆轰波的约束作用极小,使爆轰波在泥夹岩段作用时间短,未起到良好的破碎作用。药壶爆破法爆后效果呈现差异性,不同药壶炮孔对泥夹岩的破碎效果差异明显;因其扩孔形成药壶的过程中,药壶位置处于岩、泥交界面,部分药壶位于泥土层内,较难把握药壶成型效果,爆破效果见图5(b)。小孔径分层爆破法因其分层精细化施工和均匀布药,取得较为理想的泥夹岩破碎效果,爆后泥夹岩破碎治理效果明显,爆破效果见图5(c);但该爆破法增加了平台推进次数,对矿山正常推进速度造成影响,同时Φ40 mm炮孔倚仗人工钻孔,单片炮区孔数繁多,大大增加钻孔和装药、组网环节的人工作业强度。底部垫层药壶爆破法爆破效果最为理想,爆后爆区整体沉降明显,泥夹岩层破碎块度较小且均匀,底部垫层在药壶内炸药爆炸后,对爆轰波起爆一定的约束作用,延长了爆轰波在泥夹岩层内的作用时间,使泥夹岩破碎较为充分;爆破试验同时证明,底部垫层药壶爆破法在炮孔排数较少时可取得更为理想的爆破效果,见图5(d)。对4种爆破方法爆后大块率进行比较,可得到出:间隔装药爆破法爆后大块率仍保持在15%以上;药壶爆破法爆后大块分布无序,部分药壶效果良好位置大块得到了解体,整体大块率为10%左右;小孔径分层爆破法可彻底解决极薄泥夹岩爆后大块多的问题,大块率可控制在3%以下;底部垫层药壶爆破法因底部加强装药和炮孔加密,大块率也得到了有效控制,约为6%。

图5 四种爆破方法泥夹岩治理效果图Fig.5 Mud-stone interlayer control effect by four blasting methods

3 结论

泥夹岩层因其特殊的赋藏条件而成为露天矿山常规推进的一大阻碍,传统钻爆法因难以将炸药装至理想位置而造成爆破能量损失,无法取得理想的爆破效果。研究和探讨间隔装药爆破法、药壶爆破法、小孔径炮孔分层爆破法和底部垫层药壶爆破法4种针对泥夹岩的特殊爆破方法各自的适用性和爆破效果,可得到如下结论:

1)间隔装药爆破法因空气间隔柱难以起到对爆轰波的约束作用,缩短爆轰波作用时间,无法取得理想的泥夹岩层破碎效果,爆后大块率高,更适用于岩石内部含有软弱夹层的情形;

2)小孔径分层爆破法施工精细、炸药能量分布合理,爆破效果理想,可有效控制大块率,但阻碍台阶推进速度,且增大人工作业强度,难以大规模应用,适用于小规模剥离爆破;

3)药壶爆破法理论上可获得较好泥夹岩层破碎效果,需控制好药壶位置,底部留有泥夹岩垫层可取得更为理想的破碎治理效果,可在改进后形成统一工法逐步推广应用于相似作业环境。但因药壶的预先形成不确定因素较多,随着泥夹岩赋藏条件变化,部分区域药壶成型效果差,直接影响爆破效果,这点需在今后研究中着重解决。