连续流氧化反应技术研究进展

王枝阔,滕忠华,余志群*

(1.浙江工业大学绿色制药协同创新中心,浙江 杭州 310014;2.浙江海昇药业股份有限公司,浙江 衢州 324004)

氧化还原反应与路易斯酸碱反应和自由基反应共称为三大基本反应。通常将底物在氧化剂的作用下得电子的反应,即氧化数升高的过程称为氧化反应。氧化反应在化工合成工艺中应用广泛,但安全隐患大,其危险性主要表现在:绝大多数氧化反应都是放热反应,这些反应很多是易燃易爆物质与空气或氧气反应,其物料配比接近爆炸下限;某些氧化反应能生成危险性更大的过氧化物,其化学稳定性极差,受高温、摩擦或撞击会分解、引燃或爆炸;有些参加氧化反应的物料是强氧化剂,如高锰酸钾、氯酸钾、铬酸酐、过氧化氢等,与酸、有机物等作用时危险性更大。因此,2009 年应急管理部就将氧化工艺列入首批重点监管的危险化工工艺[1]。

传统釜式反应器体积较大、比表面积小,往往存在传质传热效率低等问题,容易造成浓度、温度分布不均匀。对于强放热的氧化反应,多数氧化反应还是气体参与的非均相反应,在反应器设计时,传热传质问题显得尤为重要。

连续流化学,又称流动化学,是指能使反应连续运行的技术,包括物料输送模块、反应控制模块及后处理模块,也可由多个模块并联或串联[2-3]。相对于传统的釜式反应器,连续流反应器在传质传热方面有着较大的优势,因其比表面积大,可以将反应产生的热通过冷媒快速交换掉[4]。而大多数氧化反应都是放热反应,如果不能及时地将反应热移除,控制反应温度,可能产生一系列副产物,甚至导致反应失控发生爆炸。因此,将连续流技术应用在氧化反应中,可以有效避免这些问题。此外,连续流技术还有利于自动化控制,减少人工操作,降低人工成本。

近三十年来,连续流技术发展迅速,有许多关于连续流技术的报道[5-8],但关于连续流技术在氧化工艺方面的应用鲜有报道。本文根据氧化剂分类,介绍连续流技术在氧化工艺中的应用。

1 连续流氧化反应技术

1.1 空气或氧气氧化法

空气或氧气作为绿色经济的氧化剂,被优先用于多数氧化反应工艺中。空气或氧气作为氧化剂在传统釜式反应中会遇到以下问题:①容易达到爆炸极限,很多反应物具有可燃性,与空气或氧气混合容易发生闪爆;②气液传质效果不理想,大部分试剂的溶氧量比较低,气液传质差造成反应效率低、收率低;③反应的飞温现象,大多数氧化反应是放热反应,反应达到一定温度后可能会导致体系快速升温,发生一系列副反应甚至爆炸。这些问题可以在管式连续流工艺中得到很好的解决。

Pieber 等[9]在高温高压连续流条件下,利用空气选择性氧化2-苄基吡啶制备对应的2-苯甲酰吡啶类化合物(Scheme 1)。对反应体系进行优化,最终确定使用5 mol% FeCl3作为催化剂,碳酸丙烯酯为溶剂。将2-苄基吡啶(2.3 mmol)和FeCl3(0.12 mmol)溶于2 mL 碳酸丙烯酯中为液相,空气为气相。液相和气相流量分别为0.6 mL/min 和1.7 NL/min,两者通过一个混合器混合后进入120 ℃保温、内径为0.8 mm、长为120 m 的不锈钢管路。该条件下收率为69%~81%。

Scheme 1

Ye 等[10]利用Pb 的催化特性,开发了一种将醇氧化为对应的酮或醛的工艺(Scheme 2)。该工艺巧妙地先后使用了两处混合器,先是将催化剂溶液与气相预混合,然后再和试剂相混合。这种混合方式可以避免Pb2+被试剂相还原成Pb。使用稀释的O2(O2/N2=8/92)作为氧化剂,以防止反应达到爆炸下限。在100 ℃、停留时间为2.5 h 下,气相收率达93%~98%,分离收率为73%~92%。与1-苯乙醇氧化制备苯乙酮釜式工艺相比,该连续流装置将反应时间从18 h 缩短至2.5 h,气相收率由90%提高至98%,显著提高了生产效率。

Scheme 2

利用连续流反应器比表面积大的特点,将光催化和连续流技术相结合可以大大提高反应效率。Roseau 等[11]利用连续流技术,在紫外光催化下氧化苯基三氟硼酸盐制备对应的苯甲醛(Scheme 3)。在7 min 保留时间下,对一系列底物拓展,收率为47%~99%。

Scheme 3

Brzozowski 等[12]提出用管中管的装置设计,管式反应器内放入可渗透气体的含氟聚合物膜材料组成的管通道,这种材质保证仅气体可以通过,液体无法通过。这种装置虽然用在纯氧实验操作中,但由于避免了氧气与反应液的直接混合,保证了反应的本质安全。Petersen 等[13]利用特氟龙AF-2400 的半透性,开发了一种连续流制备1,3-丁二炔类化合物的方法(Scheme 4)。装置中使用的3 台泵,其中1 台泵输送溶剂乙腈,通过管中管装置被充氧,另外2 台泵分别输送底物和催化剂(Cu(OTf)2,TEMP(三氟甲烷磺酸铜(Ⅱ)))。经过T 形混合器混合后再与充氧后的乙腈混合,然后进入反应段,最后分别经过硫脲和磺酸填充段除去反应液中的铜离子和TEMP。反应器体积为20 mL,溶剂泵、原料泵和催化剂泵流量分别为0.9 mL/min、0.15 mL/min 和0.15 mL/min,收率达99%。

Scheme 4

1.2 臭氧氧化法

1,3-苯并二氧代-5-乙醛,又称胡椒基甲醛,是合成盐酸黄连素的中间体。盐酸黄连素是治疗敏感病原菌所致的胃肠炎、细菌性痢疾的药物。目前合成胡椒基甲醛常用的方法是将黄樟素经臭氧氧化的臭氧化物再还原得到目标产物胡椒基甲醛。臭氧氧化反应是一类非常危险的反应,操作不当有爆炸风险。王银等[14]开发了一种连续流合成胡椒基甲醛的方法(Scheme 5)。将黄樟素溶于有机溶剂二氯甲烷,然后和臭氧分别经过预冷段后同时通入反应器进行反应。反应停留时间为60 s,温度控制在0 ℃~15 ℃,所得反应液通过气液分离器将气相和液相分开,再经过后处理器还原即得到目标产物胡椒基甲醛,收率为85.0%。

南京普通高校开展定向运动常用的方式有1.社团或者俱乐部;2.体育课教学;3.某场活动组织。据问卷调查,参与“2018年江苏省定向锦标赛暨江苏定向邀请赛”中南京普通高校都具有定向运动社团或者俱乐部。这些高校的学生参与社团或者俱乐部开展活动的频率基本集中在一周2-3次和4-5次(如表1),其中,南京普通高校学生参与定向运动社团或者俱乐部开展定向运动的频率为每周2-3次的占34.4%,每周4-5次的占47.2%,每周6-7次的占21%,每周0-1次的占1.6%。

Scheme 5

1.3 硝酸氧化法

3,5-二氯苯胺是一种非常重要的医药中间体,用于合成杀菌剂腐霉利、异菌脲、乙烯菌核利等农药,可由2,4-二氯-5-硝基甲苯经氧化、脱羧、还原反应制得,其中氧化步骤是决定产率高低的关键步骤之一。在釜式反应器中,2,4-二氯-5-硝基甲苯硝酸氧化制备2,4-二氯-5-硝基苯甲酸的过程存在放热量大、腐蚀性强、安全性差、反应周期长、产物收率低等问题。舒家辉等[15]开发出一种连续流制备2,4-二氯-5-硝基苯甲酸的新工艺(Scheme 6)。在温度为180 ℃、总流量为2 mL/min、硝酸与2,4-二氯邻硝基甲苯流量比为5∶1、反应停留时间为45 min、体系压力为2.5 MPa 下,得到的2,4 二氯邻硝基苯甲酸的纯度约为100%。与釜式反应相比,使用连续流反应技术可将硝酸的质量分数从45%降低至35%,反应过程稳定,选择性和转化率高。

Scheme 6

乙醛酸常用于合成香兰素、尿囊素、对羟基苯甘氨酸、对羟基苯乙酸等医药及医药中间体,用途非常广泛。乙二醛氧化制备乙醛酸主要有硝酸氧化法、臭氧氧化法以及双氧水氧化法。刘建武等[16]以乙二醛为底物、硝酸为氧化剂、亚硝酸钠为引发剂、盐酸为助催化剂,在具有特殊微结构的金属微通道反应器内连续合成乙醛酸(Scheme 7)。考察了物料摩尔比、硝酸质量分数、引发剂摩尔分数、助催化剂摩尔分数、温度和停留时间对反应的影响,结果表明,摩尔流量比F(HNO3)∶F(乙二醛)∶F(NaNO2)∶F(HCl)=0.85∶1∶0.15∶0.2,硝酸质量分数为35%,温度为55 ℃、时间为2 min 时,乙二醛转化率为80.3%,乙醛酸选择性为78.3%。与间歇反应相比,连续流微通道反应大大缩短了反应时间,提高了反应效率,克服了氧化反应过程中出现的飞温现象,实现了乙二醛硝酸氧化的绿色、安全、高效合成。

Scheme 7

己二酸,又称肥酸,是一种重要的有机二元酸,可作为医药合成的原料。市场需求量很大,工业生产己二酸的方法是用硝酸对KA 油环乙酮+环乙醇进行液体催化氧化。Pan 等[17]开发了用硝酸氧化KA 油制备己二酸的连续流工艺。并利用连续流管式反应器建立了动力学模型,计算值与实验值的平均相对误差为5.7%,计算出表观活化能为81.677 kJ·mol-1。

1.4 过氧化物氧化法

李钰欣等[18]开发了一种以乙二醛和双氧水为原料,在微通道反应器中液相氧化合成乙醛酸的连续流工艺(Scheme 8)。并考察了物料比、催化剂用量、双氧水浓度、停留时间、温度等对反应的影响。最终确定该法最佳工艺条件为,F(乙醛)∶F(H2O2)∶F(FeSO4)=1.0∶1.0∶0.13,双氧水浓度为1.67 mol/L,停留时间为10 min,反应温度为30 ℃。在该条件下,乙二醛转化率为94.7%,乙醛酸选择性为85.4%。

Scheme 8

刘建武等[19]以丙烯酸(C3H4O2)为底物,H2O2为氧化剂,V2O5为催化剂,在具有特殊微结构的金属微通道反应器内经液相氧化合成乙醛酸(Scheme 9)。最佳工艺条件为:摩尔流量比F(H2O2)∶F(C3H4O2)∶F(V2O5)=3.20∶1.00∶0.04,w(H2O2)=35%,反应温度为60 ℃,反应时间为7.5 min,丙烯酸的转化率为93.4%,乙醛酸的选择性为89.4%。

Scheme 9

羟乙基磺酸同时具有强反应性的羟基和磺酸基,化学性质活泼,是一种重要的有机中间体,广泛应用于医药化工等领域。陆雨等[20]以β-巯基乙醇为底物,过氧化氢为氧化剂,开发了一种在微通道反应器中液相氧化合成羟乙基磺酸的连续流工艺(Scheme 10)。考察了物料配比、过氧化氢浓度、反应温度、停留时间对氧化反应的影响,在具有特殊微结构的毫米通道微反应器中,物料摩尔流量比F (H2O2):F (β-巯基乙醇)=3.6∶1,H2O2的质量分数为40%,反应温度为40 ℃,停留时间为120 s,β-巯基乙醇转化率为96.5%,羟乙基磺酸收率为88.1%。

Scheme 10

间甲基苯甲酸是重要的有机化工原料,主要用于合成除草剂等。程昊等[21]提出了一种在脉冲混合结构微通道反应器中液相氧化合成间甲基苯甲酸的连续流工艺(Scheme 11)。该工艺以间二甲苯为原料,过氧乙酸为氧化剂,乙酸钴和溴化钠为催化剂。反应温度为120 ℃,停留时间为15 min,间二甲苯转化率为50%,间甲基苯甲酸选择性为77.5%。

Scheme 11

硫醇、硫醚和噻吩等有机硫化合物是原油中常见的难降解杂质。未经提炼的汽油和柴油燃烧会产生二氧化硫等污染物,不仅对环境有害,还会腐蚀汽车发动机。因此,实用高效的脱硫工艺是生产高质量燃料的重要目标之一。Wu 等[22]开发了一种温和的噻吩衍生物连续流氧化工艺(Scheme 12)。经过对各种氧化剂的筛选,最终确定使用间氯过氧苯甲酸(mCBPA)作为氧化剂。使用3 eq 的间氯过氧苯甲酸,在60 ℃、保留时间为30 min 下,二苯并噻吩可完全转化为二苯并噻吩砜。

Scheme 12

环氧化合物,是一种反应性杂环化合物,可以作为合成香水、环氧树脂、增塑剂、药物和甜味剂的基础材料。其中氧化苯乙烯是合成药物和精细化学品的重要中间体,可作为盐酸左旋咪唑的重要中间体。氧化苯乙烯可由苯乙烯在碱性条件下催化氧化得到。Wang 等[23]开发了一种连续流技术,利用过氧化氢氧化苯乙烯制备氧化苯乙烯的工艺,并对反应动力学进行研究(Scheme 13)。在50 ℃、保留时间为39.6 s 下,反应的转化率可达94.6%,选择性为94%。

Scheme 13

氟环唑是一种新型广谱、持效期长的用于谷物的三唑类杀菌剂。环氧化反应是合成氟环唑的必经步骤,现有技术存在很多缺陷,如选择性不高、产品外观品质差、工艺的本质安全性差等。陈元元等[24]开发了1,2-溴甲基-3-(2-氯苯基)-2-(4-氟苯基)-环氧乙烷的合成方法(Scheme 14)。以1-(Z-3-溴-1-(2-氯苯)-1-丙烯-2-基)-4-氟苯为主要起始原料,利用连续流、微波超声波组合促进目标产物2-溴甲基-3-(2-氯苯基)-2-(4-氟苯基)-环氧乙烷的合成。先将原料液和70%双氧水经过计量泵进入微通道反应器的微混合器中进行混合,混合后的原料液再与催化剂液一起进入乳化段。乳化后进入到微波反应阶段。反应液后处理得到产品粗品收率为96.2%,纯化后纯品收率为54.0%,含量为97.7%。

Scheme 14

1.5 高价金属氧化法

丙硫菌唑是由德国拜耳公司研发生产的新型三唑硫酮类杀菌剂,在传统釜式反应中,高温高压的氧化反应存在重大安全隐患,不利于工业化大生产。李裴竹等[25]开发了一种以中间体2-(1-氯环丙烷-1-基)-1-(2-氯苯基)-2-羟基-3-(1,2,4-三唑烷-5-硫酮-1-基)-丙烷为原料,在氧化剂作用下,连续高效合成丙硫菌唑的工艺(Scheme 15)。通过对一系列的催化剂和溶剂进行筛选,最终确定使用FeCl3作为催化剂,丙酮/H2O 为混合溶剂体系。在反应温度为20 ℃,反应停留时间为12 min 时,可以完全转化为目标产物丙硫菌唑。

Scheme 15

1.6 非金属盐类氧化法

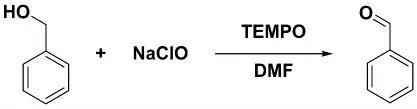

苯甲醛又称安息香醛,是一种重要的精细化工中间体,广泛应用于香料、医药、农药、染料等行业。目前,国内仍主要采用甲苯氯化水解法生产苯甲醛,但该方法存在工艺流程长、需要消耗大量的氯气以及酸和碱、排放腐蚀性气体、能耗高等缺点。刘建武等[26]在液相条件下以苯甲醇为原料,次氯酸钠溶液为氧化剂,2,2,6,6-四甲基哌啶-1-氧自由基(TEMPO)为氧化催化剂,在连续流微通道反应器中液相氧化合成苯甲醛(Scheme 16)。考察了苯甲醇与次氯酸钠溶液的摩尔流量比、催化剂用量、反应温度、溶剂以及停留时间对苯甲醛合成的影响,并进行了工艺优化。当次氯酸钠、苯甲醇与TEMPO 的摩尔流量比为1.25∶1∶0.01,苯甲醇与DMF 的体积比为1∶10、pH=8、反应温度为0 ℃、停留时间为10 min 时,苯甲醛的收率达95.1%。

Scheme 16

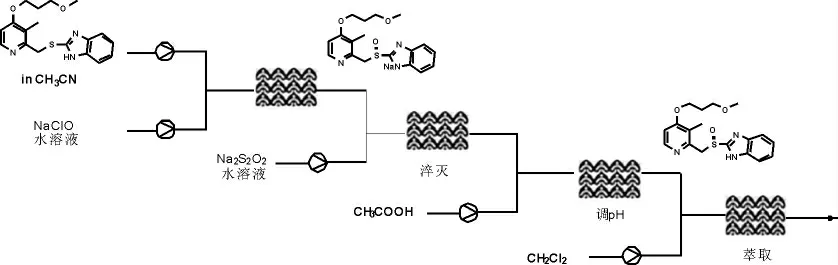

雷贝拉唑是一种治疗胃酸相关疾病的药物,雷贝拉唑硫化物的氧化是合成雷贝拉唑的关键步骤。目前雷贝拉唑的生产工艺采用一锅间歇工艺,反应效率低,稳定性差。采用连续工艺可以大大提高生产效率,有效地解决上述问题。Duan 等[27]开发了一种连续流氧化制备雷贝拉唑的方法(Scheme 17)。以雷贝拉唑硫醚为原料,次氯酸钠溶液为氧化剂合成雷贝拉唑钠。在微反应器中连续完成氧化、淬火、酸碱调节和萃取。在0 ℃、保留时间为56 s 下,可得到纯度为98.78%的产品。相对于一锅法反应时间至少需要2 h,该连续流技术可显著提高雷贝拉唑的制备效率。

Scheme 17

2 展望

连续流反应器传质传热效率高、易于自动化。将连续流技术应用于氧化工艺,可以提高其本质安全化水平和生产效率。目前大多数连续流技术仍局限于实验室规模,将技术从实验室规模放大至生产规模,还需相关研究工作者的进一步探究。