珠江口盆地惠州凹陷火山岩酸化可行性

孙 林,邹信波,李旭光,杨 淼,杜克拯,曹鹏飞

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海石油(中国)有限公司深圳分公司,广东深圳 518067)

珠江口盆地是中国石油年产量大于1 000×104t的产区之一,而惠州凹陷是珠江口盆地勘探最为成熟的地区,目前勘探方向从浅层新近系向深层古近系及潜山转移。2020 年中国海油首次在该地区的潜山火山岩内幕获得4 层共392 m 油气显示,拉开了珠江口盆地火山岩勘探开发的序幕。火山岩通常具有储层致密、连通性差和开采困难等特点。为进一步连通火山岩的孔、缝,改善储层物性,提高储层的渗流能力,提升工业产能,对该地区火山岩进行酸化可行性研究。

世界上已发现的油气储量99%以上集中在沉积岩中,而岩石中占比约95%的火山岩,近年来也是勘探的热点,常见的火山岩主要有花岗岩、安山岩和玄武岩等。目前火山岩储层在美国、日本等国均有发现,中国有准噶尔盆地玄武岩油气藏、辽河盆地东部凹陷火山岩油藏、松辽盆地深层火山岩气藏等[1-6]。目前火山岩主要增产技术手段为酸化、压裂或酸化压裂。二连盆地阿北油田,油井产能低,产量为1~20 t/d,需实施增产措施后才能投产,一般采用压裂、酸化手段[1]。苏北闵桥油田一半以上的油井在投产前都进行了酸化,油井酸化投产后产量均较高,一般大于20 t/d[7]。辽河油田黄沙坨火山岩油藏进行了59 井次压裂、酸化作业,占措施增油总量的77.1%,被认为是火山岩油田储层改造的重要技术手段[8-9]。新疆油田采用酸化、压裂或酸化压裂,其中在石西油田石炭系实施酸化压裂19 井次,有效期内累积增油量超过4×104t[10]。

由于不同地区火山岩的储层岩性、油藏特征等差别较大,且目前中国火山岩酸化技术研究相对偏少[11-14],因此,笔者针对惠州凹陷火山岩的储层和工艺条件进行酸化可行性研究,并优化酸化配套技术,从而进一步提高措施作业效果。

1 油藏特征

惠州凹陷古新统火山岩岩性主要为安山岩,储层埋深为3 600~5 200 m,厚度为400~500 m,为两期、两相层状结构,表层为爆发相安山质晶屑、浆屑、角砾凝灰岩,深部为喷溢相安山质熔岩。

H-3 井火山岩壁心矿物种类及含量(表1)显示,岩石矿物主要包括斜长石、石英、钾长石、方解石、浊沸石和黏土矿物。与砂岩矿物种类成分上基本一致,但石英含量偏低,斜长石含量偏高。

表1 惠州凹陷H-3井火山岩壁心矿物种类及含量Table1 Types and contents of minerals in volcanic sidewall core of Well H-3 in Huizhou Sag

H-1 井火山岩壁心薄片鉴定结果(图1)显示,孔隙与孔隙之间的连通性差。孔渗测试结果显示,孔隙度为2.6%~16.3%,平均为7.5%,渗透率为0.001~4.61 mD,平均为0.48 mD。探井测井解释成果显示,Ⅰ类孔洞-裂缝型有效储层占比为17.0%,Ⅱ类孔洞型有效储层占比为53.3%,Ⅲ类裂缝型有效储层占比为29.7%。以Ⅱ类孔洞型有效储层为主,其电阻率和裂缝密度均偏低。地温梯度为3.1 ℃/hm,地层温度为153~172 ℃。综上所述,惠州凹陷火山岩储层致密,孔隙连通性差,裂缝发育不理想,具有低孔、低渗透和高温的特点。

2 酸化技术实施难点

考虑海上油田勘探开发的作业周期性和施工费用,优选工艺简单、适应性广且施工成本低的酸化技术作为重点研究对象。考虑惠州凹陷火山岩的储层和工艺条件,酸化技术实施主要面临以下难点。

难点1,暂无适用于海上油田火山岩的酸液体系。酸化技术是中国海上油田最主要的增产技术手段,年施工达600余井次,但海上已开发的油田多数以砂岩和碳酸盐岩储层为主,其酸液体系的主要成分为盐酸、乙酸、氟硼酸和多氢酸等[15-20]。火山岩在中国海上油田属于勘探新方向,尚未有效开发动用,该类储层所适合的酸液体系需要研究。目前中国火山岩采用的酸液体系统计结果(表2)表明,火山岩主要包括安山岩、英安岩、流纹岩、凝灰岩和花岗岩等[11-14],其岩性组分存在一定差异,且采用的酸液体系目前研究相对偏少。现有的酸液体系主要包括有机酸、土酸、氟化氢铵及多氢酸等缓速土酸。土酸或缓速土酸针对目标储层的岩心溶蚀率可达35%~40%,而有机酸的岩心溶蚀率仅为4.2%~4.9%。为了取得更大的溶蚀造缝能力,在研究过程中,可借鉴采用岩心溶蚀率更高的土酸类体系,并通过室内实验进行优选。

表2 中国火山岩采用的酸液体系统计结果Table2 Statistics of acid solution systems for volcanic rocks in China

难点2,高温下酸液体系腐蚀性极强。目前储层温度高达153~172 ℃,该温度下酸液体系具有极强的腐蚀性,易导致施工管柱腐蚀穿孔、强度减弱等安全隐患,现用的酸液体系通常较难达到行业标准要求[20],即12%HCl+3%HF 在180 ℃下腐蚀速率不大于70 g/(m2·h)的控制指标。

难点3,缺乏适合于海上平台或钻井船的酸化改造工艺。目标储层致密且裂缝不发育,除了追求酸液体系的高溶蚀性能以外,还需要促使酸液能够大排量泵注进入储层。基于以往低渗透油田致密储层的酸化经验,基质酸化的改造能力较弱,施工时通常表现为泵注压力高且排量低的特征。而酸化压裂又会导致酸液用量过大,作业及返排周期长,作业设备摆放空间要求大,十分不利于海上平台或钻井船施工作业,因此需要采用高效的酸化改造工艺。

3 耐高温强溶蚀酸液体系研制

3.1 优选思路

根据表1 可知,目标储层酸可溶矿物组分包括斜长石(含量为4%~65%)、钾长石(含量为3%~29%)、方解石(含量为3%~15%)和黏土矿物(含量为1%~20%)等,酸可溶矿物组分几乎占到整个矿物组分的50%以上,其溶蚀率应比常规砂岩体系更高,因此可采用土酸类酸液体系。

但考虑到石英骨架(SiO2)仍在岩屑中占有一定比例,为6%~79%。对于低渗透储层,为了防止酸液破坏骨架及产生二次沉淀伤害,因此应避免直接采用氢氟酸,其反应化学方程式为:

可采用有机氟硅酸和氟硼酸作为候选主体酸。其中有机氟硅酸可水解成氟硅酸(H2SiF6)和有机羧酸,它具有深部缓速的特点,而氟硅酸在H+参与下可以与长石和黏土继续发生反应,从而避免氢氟酸对石英骨架的不利影响[21]。其中钠长石、钾长石、高岭石和蒙脱石与氟硅酸和H+的反应方程式分别为:

氟硼酸可通过4 步水解再缓慢产生氢氟酸,从而减轻了氢氟酸的不利影响。考虑到岩屑中的方解石等碳酸盐岩矿物,主体酸中加入盐酸,另外采用乙酸作为有机酸代表来进行对比。结合室内实验优化的配方浓度,优选12%盐酸+30%有机氟硅酸(代号G)、12%盐酸+10%氟硼酸(代号F)和10%乙酸(代号Y)3 种主体酸液体系作为优选对象。对于酸液体系的添加剂,需要优选耐180 ℃的高温缓蚀剂。

3.2 主体酸优选实验

3.2.1 实验方法

实验采用H-1 井火山岩壁心样品,样品参数如表3所示。对壁心进行洗油、洗盐和烘干处理,将部分壁心研磨处理成岩屑备用,将80 mL 的酸液体系加入质量为4 g 岩屑中,在90 ℃下反应2 h,测试反应前后岩屑质量的变化,以溶蚀率的最大值来优选主体酸。再按照1 g 岩样对应20 mL 酸液的比例量取主体酸,并将主体酸加入壁心中,测试主体酸溶蚀率同时观察壁心外观溶蚀情况。

表3 主体酸优选实验用惠州凹陷H-1井火山岩壁心基本岩性参数Table3 Basic lithology parameters of volcanic sidewall core of Well H-1 in Huizhou Sag for optimization experiment of main acid

3.2.2 溶蚀实验结果

岩屑样品与酸液体系溶蚀实验结果(图2)表明:岩屑与12%盐酸+30%有机氟硅酸和12%盐酸+10%氟硼酸反应后,溶液由无色变为褐色或黄色,岩屑由黑灰色变为灰白色;岩屑与10%乙酸反应后,溶液仍为无色,岩屑仍为黑灰色。说明12%盐酸+30%有机氟硅酸和12%盐酸+10%氟硼酸与岩屑发生剧烈反应,而10%乙酸与岩屑几乎没有发生反应。

由反应前、后岩屑的质量变化(表4)可以看出:与12%盐酸+30%有机氟硅酸反应后的溶蚀率最大,可达40.29%~61.29%;与12%盐酸+10%氟硼酸反应后溶蚀率次之,为35.63%~48.08%;与10%乙酸反应后的溶蚀率最低,为2.26%~2.49%。因此,优选溶蚀率最高的12%盐酸+30%有机氟硅酸作为主体酸。其溶蚀率与岩屑中酸可溶矿物组分含量基本一致。

表4 岩屑样品与酸液体系溶蚀实验结果Table4 Corrosion test results of rock debris samples with acid solution systems

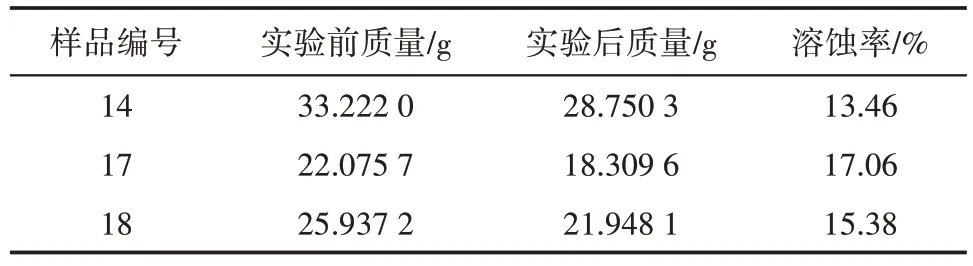

壁心样品与酸液体系溶蚀实验结果(图3)表明:与12%盐酸+30%有机氟硅酸反应后,14号壁心顶端、底端和侧面见明显大洞,小孔数量不多,底端有三分之一溶蚀较为强烈;17 号壁心顶端、底端和侧面见明显大洞,小孔数量多,顶端、底端和侧面均溶蚀较为强烈;18 号壁心顶端、底端和侧面未见明显大洞,小孔数量多,顶端和侧面见明显裂缝。

分析反应前、后壁心的质量变化(表5)可以看出:壁心样品与12%盐酸+30%有机氟硅酸的溶蚀率为13.46%~17.06%。虽然比岩屑样品的溶蚀率降幅较大,但对于低渗透储层,其值仍较为可观。这与岩心和岩屑与酸液接触面积不同有关,研磨后的岩屑与酸液接触更充分,其溶蚀率更大。因此,还需要采用改造工艺,使储层提前造缝,再泵注酸液通过裂缝进入储层深部,以获得更好的溶蚀效果。

表5 壁心样品与12%盐酸+30%有机氟硅酸溶蚀实验结果Table5 Corrosion test results of sidewall core samples with 12%hydrochloric acid and 30%organic fluorosilicic acid

3.3 高温高压腐蚀实验方法与结果

3.3.1 实验方法

将配制好的12%HCl+3%HF的酸液样品分成若干份,分别在每份样品中加入一定浓度中国生产的10种高温缓蚀剂产品,再分别置入50 mm×10 mm×3 mm 的N80 腐蚀挂片,使用GDF-Ⅱ型高温高压动态腐蚀评价系统,按照SY/T 5405—2019[20]进行高温高压腐蚀评价实验。考虑到高温高压实验的复杂性,先通过90 ℃、常压实验进行初选,然后在温度为160和180 ℃、压力为16 MPa、转速为60 r/min、时间为4 h 的条件下进行实验。实验后清理N80 腐蚀挂片,并计算腐蚀速率。

3.3.2 实验结果

通过低温实验,共优选了3种高温缓蚀剂产品,经过160 ℃高温高压腐蚀实验,仅来自南京华洲新材料有限公司生产的2%HZ-1(液体)+0.5%HZ-2(固体)性能优异,腐蚀速率为13.35~17.09 g/(m2·h),满足腐蚀速率不大于45 g/(m2·h)的行业要求(表6)。为此,加大该缓蚀剂质量分数,4%HZ-1+0.7%HZ-2 缓蚀剂在180 ℃下的腐蚀速率为59.33~63.86 g/(m2·h)(表6),也满足了腐蚀速率不大于70 g/(m2·h)的行业标准,该标准是缓蚀剂质量分数为5%时的指标。160和180 ℃高温高压腐蚀实验挂片照片(图4)显示,实验后挂片整体完整,外面包裹着油状物,防腐蚀现象明显。

表6 高温高压腐蚀实验结果Table6 Results of HTHP corrosion tests

4 酸化改造工艺优选

针对目标储层基质酸化改造弱,以及中国海上油田平台或钻井船下酸化压裂难以实施的问题,采用爆燃压裂与酸化联作的工艺[22-31]。爆燃压裂造缝后,酸液再顺着裂缝泵注,进行溶蚀扩缝,使酸液达到更易泵注的效果,避免以往低渗透储层基质酸化易出现的泵注压力高且排量低的问题。

4.1 基质酸化效果预测

将惠州凹陷H-1 井火山岩参数分别代入基质酸化理论中污染井和未污染井两种酸化后增产倍比预测模型,计算酸化效果[32]。当存在污染时,储层污染后渗透率与原始渗透率比值(Xs)大于等于0.4 时,酸化后增产倍比为1.13~2.08,由于低渗透储层污染后渗透率下降相对较小,这种情况将很普遍。当不存在污染时,酸化后渗透率与原始渗透率比值(Xf)分别为1.3,1.7 和2.2 时,酸化后增产倍比为1.03~1.31。污染井与未污染井酸化后增产倍比普遍较低(图5)。

4.2 爆燃压裂与酸化联作效果预测

爆燃压裂增产倍比预测公式为:

由(7)式可知,裂缝长度、裂缝高度、裂缝条数和表皮系数会对增产倍比产生影响。爆燃压裂与酸化联作后,会通过物理和化学的双重作用效果进一步降低表皮系数,并产生造缝效果,从而达到理想增产效果。

根据(7)式进行效果预测,结果(图6)表明:当表皮系数为0 时,增产倍比为1.4~3.1;当表皮系数为1时,增产倍比为1.6~3.5;当表皮系数为3 时,增产倍比为1.9~4.3。通常爆燃压裂会产生至少3 条、单条裂缝长度超过5 m的裂缝,此时,增产倍比大于2.0。

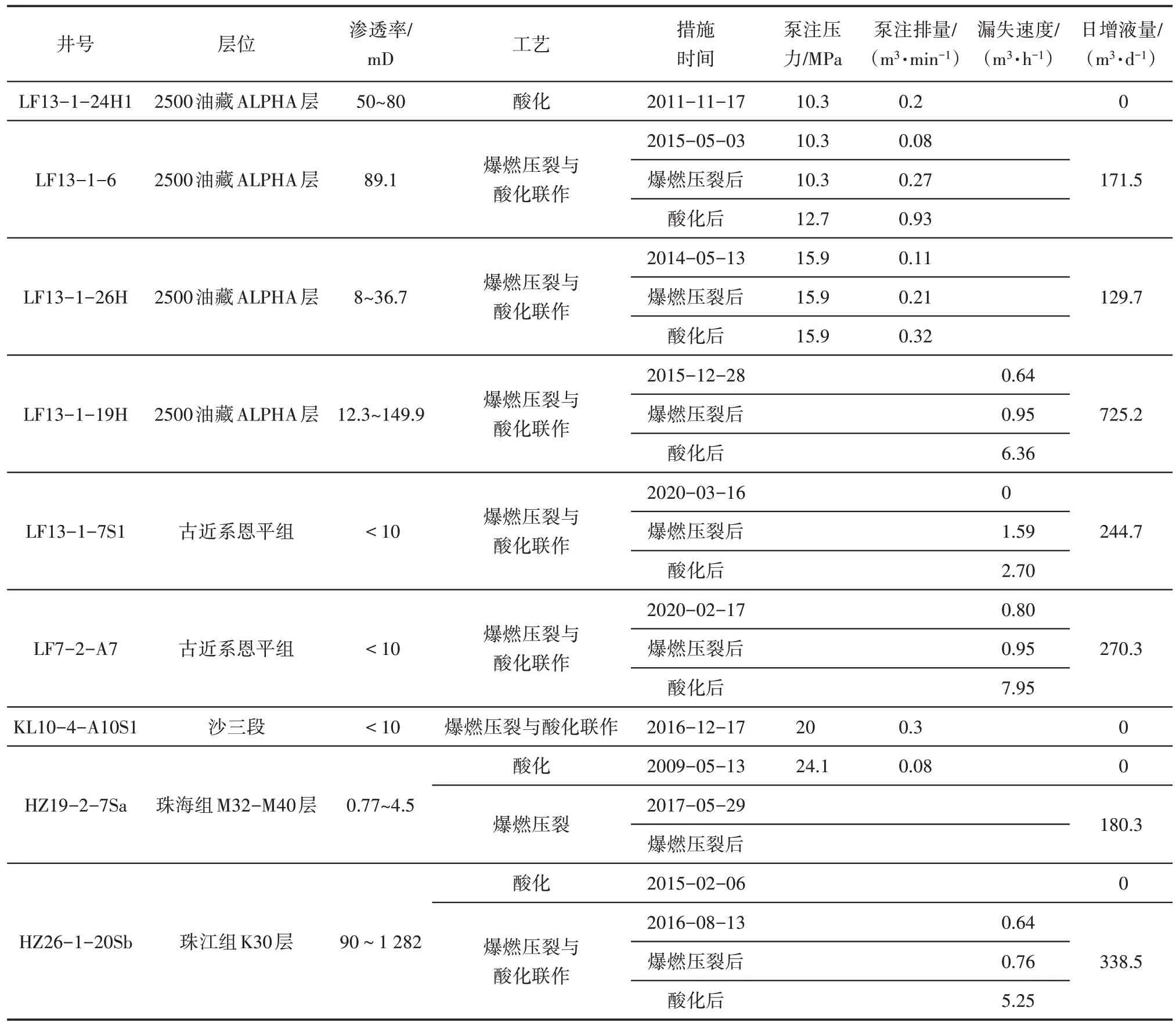

4.3 应用效果对比

统计中国海上油田低渗透储层典型井酸化作业效果(表7)发现,其中LF13-1-24H1,KL10-4-A10S1和HZ19-2-7Sa井实施了酸化,均表现为泵注压力高且排量低,酸化后日增液量为0。而实施爆燃压裂与酸化联作后,无论试注效果,还是漏失速度,在分别进行爆燃压裂与酸化后,均不断增大。例如,与LF13-1-24H1 同层的临井LF13-1-6、曾实施酸化后不见效的HZ19-2-7Sa 和HZ26-1-20Sb 井实施爆燃压裂与酸化后,增产效果均十分显著,说明爆燃压裂与酸化联作有效改善酸化改造效果。因此,建议采用爆燃压裂与酸化联作改造工艺。

表7 中国海上油田低渗透储层典型井酸化作业效果统计结果Table7 Statistics of acidizing operation results of typical wells in low permeability reservoirs in China’s offshore oilfields

5 结论

惠州凹陷火山岩储量大,岩性主要为安山岩,储层具有岩心致密、低孔、低渗透和高温等特点,常规酸化难度较大。从酸液体系选择、高温酸液腐蚀性和酸化改造工艺优选三方面进行储层酸化可行性研究。

基于目标储层岩屑组成,优选了盐酸+有机氟硅酸、盐酸+氟硼酸和乙酸作为候选主体酸,并采用酸化溶蚀实验,优选了岩屑溶蚀率可达40.29%~61.29%的酸液体系,其主剂为12%盐酸+30%有机氟硅酸,其岩心溶蚀率为13.46%~17.06%。优选了耐温180 ℃的高温缓蚀剂,4%HZ-1+0.7%HZ-2 缓蚀剂的腐蚀速率为59.33~63.86 g/(m2·h),满足行业标准指标。

针对目前基质酸化改造能力弱,以及中国海上油田平台或钻井船下酸化压裂难以实施的问题,建议采用爆燃压裂与酸化联作的工艺。目标储层采用基质酸化后增产倍比为1.03~2.08,其值普遍较低。而采用爆燃压裂与酸化联作工艺,当表皮系数为0~3 时,增产倍比为1.4~4.3。通过中国海上油田低渗透储层部分典型井应用对比,爆燃压裂与酸化联作后的井无论试注效果,还是井漏失速度,均不断增大,增产效果十分显著。

符号解释

F——裂缝指数,41/n;

h——裂缝高度,m;

L——单条裂缝长度,m;

n——裂缝条数;

re——供给边界半径,m;

rw——井眼半径,m;

S——表皮系数,无量纲;

Xs——污染后渗透率与原始渗透率比值,f;

Xf——酸化后渗透率与原始渗透率比值,f;

η——增产倍比,无量纲。