活化锂渣基细粒径全尾砂胶结充填材料力学特性研究

贺 严,康 虔,2*,兰 明,张树文

(1.南华大学 资源环境与安全工程学院,湖南 衡阳 421001;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000)

0 引 言

充填采矿法能够在最大限度地提高资源利用率、改善围岩应力的同时,实现固体废弃物无害化处置,是保护生态环境、消除重大安全隐患的理想途径[1]。工程实践表明,采用普通硅酸盐水泥固化细粒径全尾砂的效果并不理想,大量的水泥消耗进一步增加了充填采矿的成本,导致多数采用此工艺的矿山难以为继[2-4]。因此,开发适合细粒径全尾砂的新型胶凝材料,降低充填成本,是解决细粒径全尾砂胶结充填工艺瓶颈问题的有效途径。另一方面,工业固废的消极排放不仅造成土地资源的浪费,其中的有毒有害物质还会通过空气、水体等介质的传播对自然环境和人类健康造成严重危害[5]。锂渣是以锂辉石或锂云母作为原料冶炼锂产品产生的工业固废,近年来锂资源的需求量随着高新产业的高速发展稳定增长,锂渣的废物处置和资源化利用也成为了亟待解决的热点问题[6]。

张磊[7]等采用高性能球磨机对冶炼锂渣进行了机械活化,并测试了锂渣基混凝土的抗压强度、凝结时间和体积安定性。结果表明,锂渣基混凝土的抗压强度随锂渣细度的增加而增加。其中锂渣比表面积为900 m2/kg,掺量为12%时,对应混凝土样品的28 d抗压强度达到43.85 MPa,且凝结时间和体积安定性能均满足混凝土质量控制标准(GB 50164—92)的要求。张兰芳[8]研究了碱激发作用对锂渣基混凝土样品抗压强度和抗氯离子渗透性能的影响,结果表明,NaOH-Na2CO3混合溶液能够显著提高锂渣混凝土样品的抗压强度和抗氯离子渗透性能,当锂渣掺量为390 kg/m3时,混凝土样品的28 d抗压强度可达70.0 MPa。Z.Liu[9]通过试验研究发现,锂渣经900 ℃高温激活后,具有更加圆滑的颗粒表面,玻璃体含量由17.3%增加至50.7%,表明高温激发可有效提高锂渣的玻璃体含量,为其潜在的火山灰活性提供有利条件。

国内外学者开展了大量有关工业固废基胶凝材料的研究,并取得了一定成果,但有关锂渣作为细粒径全尾砂辅助胶凝材料的研究几乎空白。已有研究表明,冶炼锂渣具有较高的玻璃化程度,具有潜在的胶凝活性。因此,开展有关冶炼锂渣玻璃体配位结构及其火山灰活性方面的研究,不仅能够解决锂渣的固废处置和环境污染问题,而且能够改善细粒径全尾砂胶结充填材料的力学性能,减少水泥的消耗,降低充填成本,具有显著的经济效益和环境效益。

本文通过NaOH化学改性和熔融水淬试验对冶炼锂渣的火山灰活性进行复合激发,制备了活化锂渣样品。采用粒径分析、XRF、XRD、FTIR等多种表征方法对活化锂渣的理化性质、矿物学特性及玻璃体配位结构进行了全面分析。采用活化锂渣基材料开展了细粒径全尾砂充填配比试验,测试了不同灰砂比和质量浓度下的活化锂渣-全尾砂充填体样品的抗压强度,并探究了不同养护龄期下活化锂渣对细粒径全尾砂充填体强度的影响。

1 NaOH改性锂渣熔融水淬试验

1.1 试验材料与方法

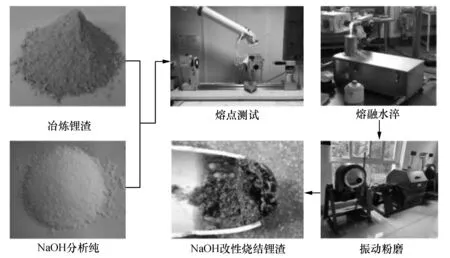

本试验采用的冶炼锂渣样品于江西某碳酸锂冶炼堆场不同区域和深度(0 m、-1.0 m、-2.0 m)采集;使用的NaOH为符合国家化学试剂标准(GB/T 629—1997化学试剂氢氧化钠)的试剂级分析纯。首先制备LS0、LS5、LS10和LS15四组NaOH-锂渣混合样品,分别对应NaOH质量分数为0%、5%、10%和15%,搅拌均匀后采用高温显微镜对混合锂渣样品进行熔点测试,掌握其由固态转化为熔态的临界温度;在此基础上,采用电阻炉对样品煅烧至熔融状态后,进行水淬冷却;经高性能振动粉磨后获得活化锂渣样品(见图1)。

图1 NaOH改性锂渣熔融水淬试验流程Fig.1 Experimental process of granulated lithium slag modified with NaOH

1.2 活化锂渣理化性质

1)密度和比表面积

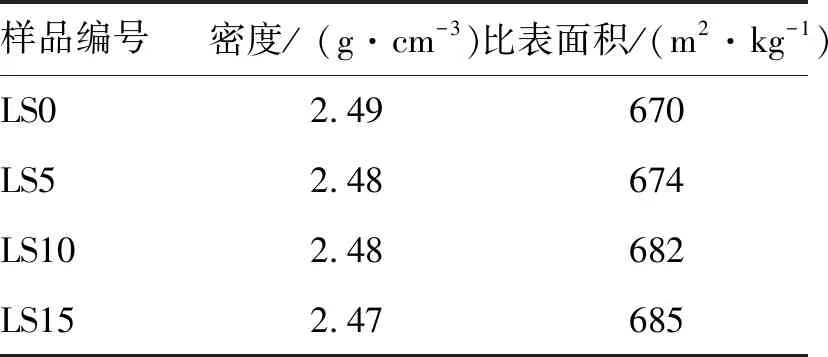

采用比重瓶法和比表面积分析仪对LS0、LS5、LS10和LS15四组活化锂渣样品的密度和比表面积进行测试,结果如表1所示。

表1 活化锂渣样品密度与比表面积Table 1 Density and specific surface area of activated lithium slag samples

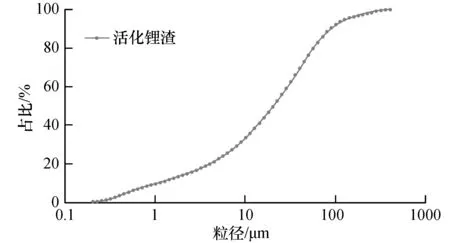

2)粒径级配分析

采用Winner 2308激光粒度分析仪测定活化锂渣样品的粒径级配(以LS15为例),结果如图2所示。可以看出,机械粉磨后的活化锂渣中细颗粒含量较高,其中小于74 μm的颗粒占比超过80%,小于37 μm的颗粒占比超过60%,级配连续性良好。

图2 活化锂渣粒径分布曲线Fig.2 Particle size distribution curve of activated lithium slag

3)化学组分分析

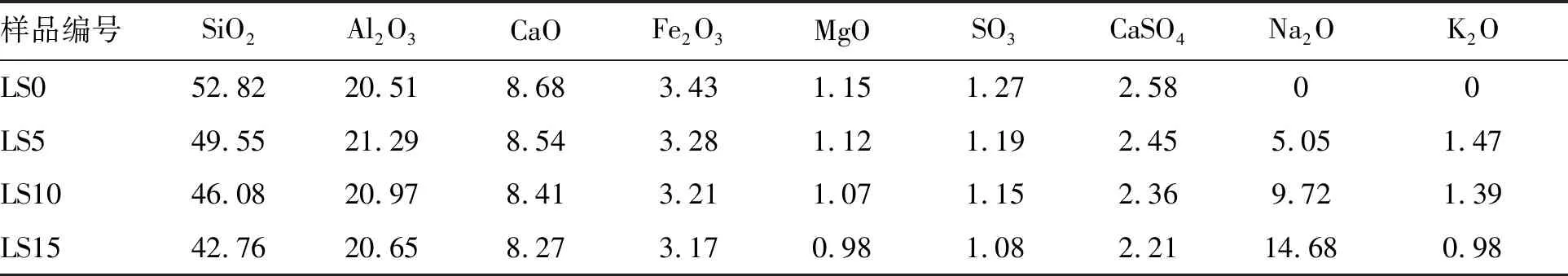

采用X射线荧光光谱法(XRF)对LS0、LS5、LS10和LS15四组活化锂渣样品的化学成分进行测定,如表2所示。结果表明,各组活化锂渣样品的化学成分存在一定的差异,主要是由于NaOH的添加比例不同所致。SiO2和Al2O3是活化锂渣样品的主要成分,两者质量超过70%,其中Al2O3在四组样品中的含量出现小范围波动,主要是由于刚玉坩埚在熔融过程中受高温侵蚀作用所致。

表2 活化锂渣样品化学组分Table 2 Chemical composition of activated lithium slag samples 单位:%

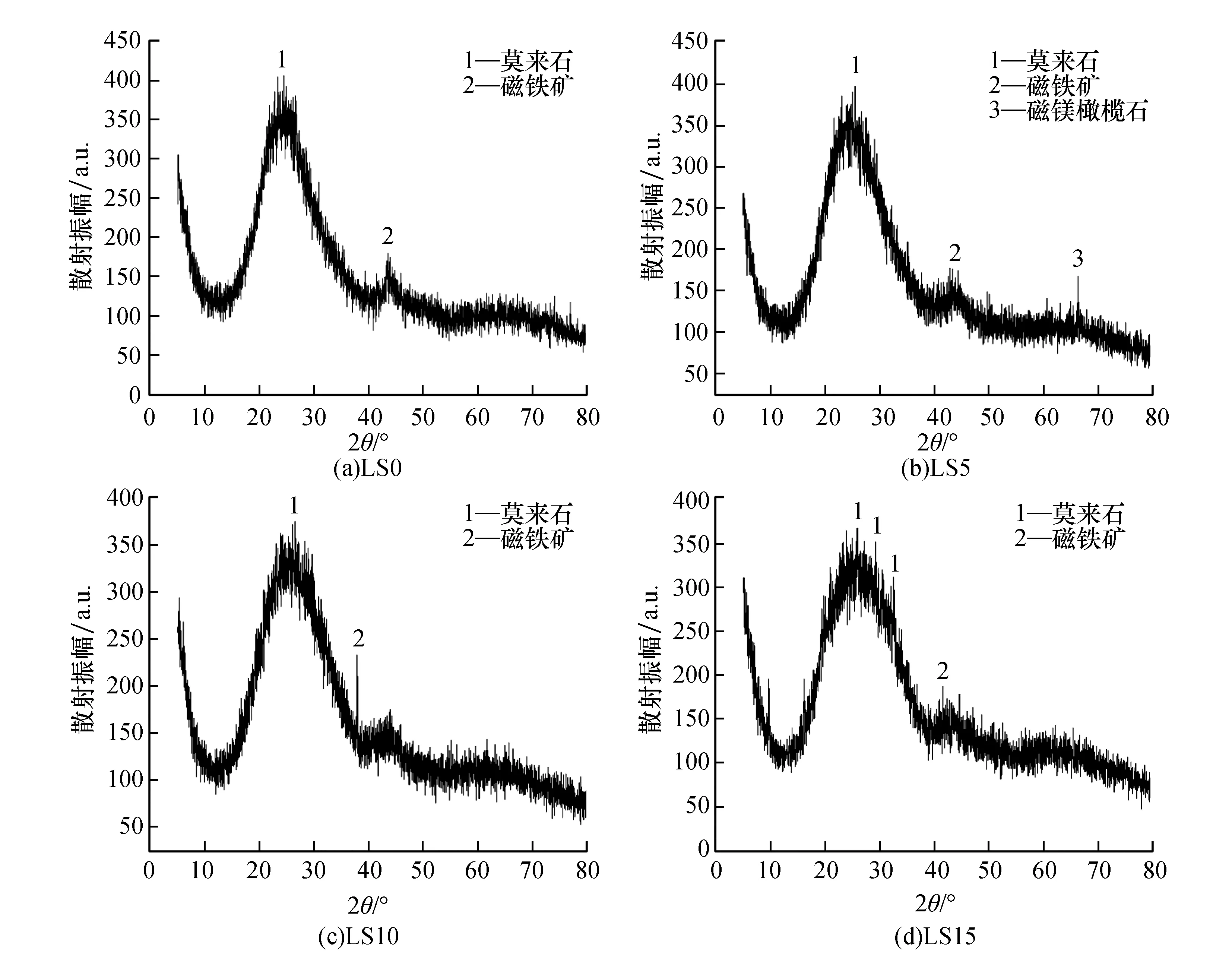

4)矿物学特性分析

采用X-射线衍射(XRD)对LS0、LS5、LS10和LS15四组活化锂渣样品的矿物相分布特征进行测试分析,如图3所示。结果显示,四组活化锂渣样品的XRD图谱均在20°~35°衍射角之间出现了明显的衍射峰,且在2θ=40°位置附近出现了一个微弱的衍射峰。通过HighScore软件分析,20°~35°衍射角之间的衍射峰代表的矿物相为莫来石;2θ=40°处出现的衍射峰代表的矿物相为磁铁矿。与其他三组样品不同,LS5样品中2θ=62°位置附近出现了一个不明显的衍射峰,代表的矿物相为钙镁橄榄石,这可能是由钙镁橄榄石的含量较低且分布不均造成的[10]。

图3 活化锂渣样品XRD图谱Fig.3 XRD patterns of activated lithium slag samples

整体来看,四组活化锂渣样品的XRD图谱为弥散驼峰型曲线,是硅酸盐玻璃材料的典型特征。与晶相衍射峰存在明显区别,表明活化锂渣具有极高的玻璃化程度,几乎不含结晶相成分,且NaOH的掺入不会增加其他矿物相在熔融锂渣中结晶沉淀的风险,与活化锂渣的玻璃体结构具有良好的兼容性。

2 活化锂渣玻璃体配位结构与活性机理

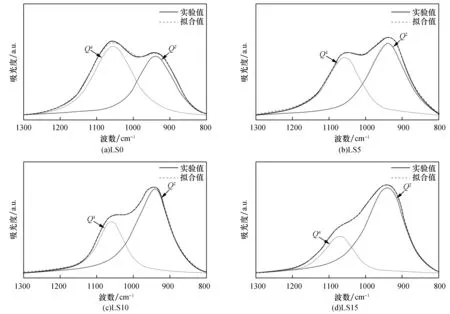

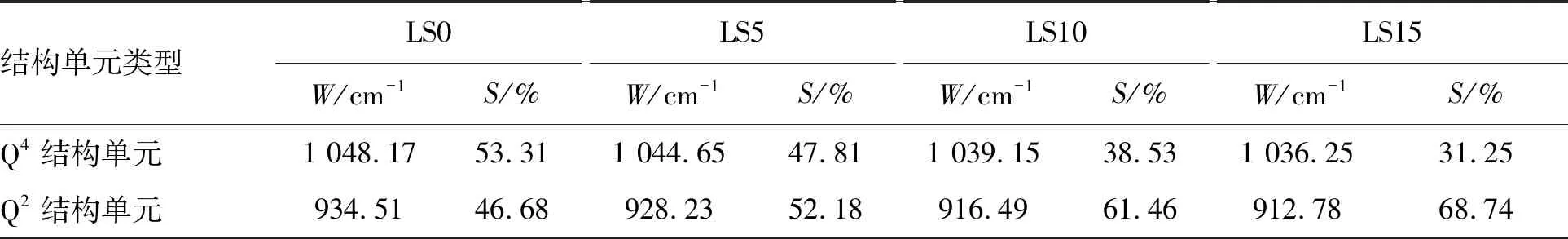

采用傅里叶红外光谱(FTIR)对LS0、LS5、LS10和LS15四组活化锂渣样品的玻璃体配位结构进行分析,根据洛伦兹-高斯函数对800~1 300 cm-1波数范围内的光谱吸收带进行分峰拟合,结果如图4所示,可以看出,分峰曲线中实验值和拟合值的重合度较高,拟合效果良好。800~1 300 cm-1波数范围内的光谱吸收带主要由两个吸收峰叠加形成,分别位于1 036.25~1 048.17 cm-1和912.78~934.51 cm-1附近。为进一步分析各结构单元对应拟合分峰的数量关系,采用吸收峰中心波数W及其拟合分峰相对面积S进行表征[11],如表3所示。

图4 活化锂渣样品FTIR拟合曲线Fig.4 FTIR fitting curve of activated lithium slag sample

表3 活化锂渣样品FTIR拟合特征参数Table 3 FTIR fitting characteristic parameters of activated lithium slag samples

第一个吸收峰位于1 036.25~1 048.17 cm-1附近,归属于Q4结构单元中Si—4BO共价键的拉伸振动,其相对面积为800~1 300 cm-1波段内吸收峰的53.31%~31.25%,对应吸收峰中心波数W的波动主要与NaOH引起的玻璃体结构和成分的变化有关。随着NaOH含量的增加,Q4结构单元因Na+等网络改变体的进入而加速断裂,部分桥型氧形成带负电荷的非桥型氧,并与金属阳离子(Na+、Ca2+等)相互吸引形成离子键,在水化过程中将优先发生水解并释放到溶液中[12]。

第二个吸收峰位于912.78~934.51 cm-1附近,归属于Q2结构单元中Si—2BO—2NBO键的拉伸振动,其相对面积为800~1 300 cm-1波段内吸收峰的46.68%~68.74%,表明Q2结构单元的含量与NaOH含量呈正相关关系,NaOH可与玻璃体的网络形成体发生相互作用,形成Si—OH基团,提高玻璃体的溶解速率[13]。因此,LS15活化锂渣样品表现出比其余3组样品更高的火山灰活性。

3 活化锂渣基全尾砂充填材料力学特性试验

3.1 试验材料与方法

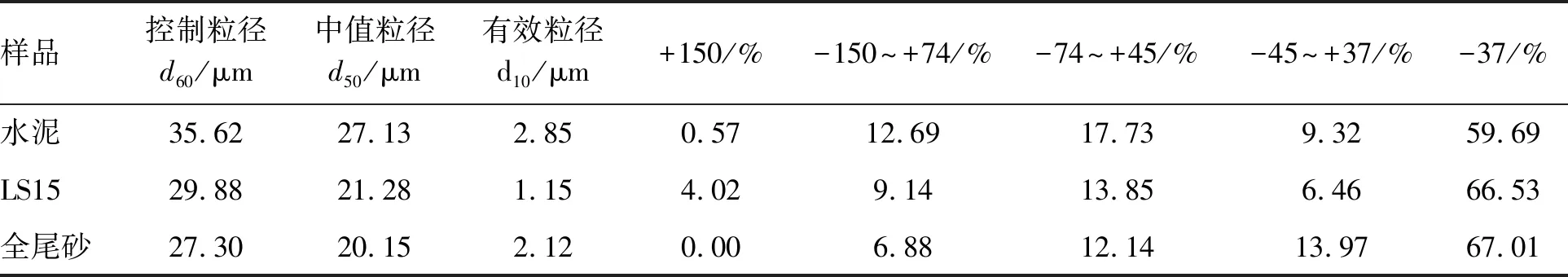

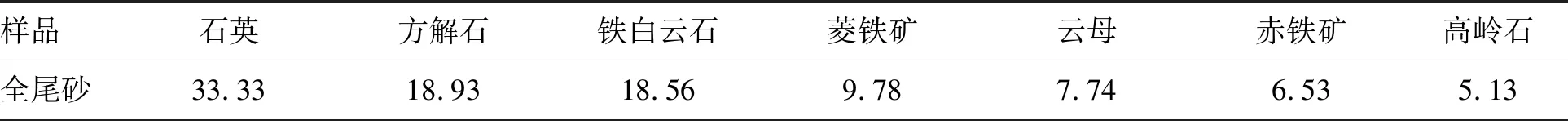

本试验采用的材料主要为活化锂渣基材料(70%水泥+30%LS15)、细粒径全尾砂(采集于江西某铅锌矿选厂尾砂排放口)和水。其粒径分布特征参数如表4所示,全尾砂的主要矿物成分如表5所示。可以看出,全尾砂样品中的主要矿物成分为石英、方解石和铁白云石,质量分数分别为33.33%、18.93%和18.56%,化学性质较为稳定,可视为良好的充填骨料。

表4 试验材料粒径分布特征参数表Table 4 Characteristic parameters of particle size distribution of test materials

表5 全尾砂主要矿物成分Table 5 Mineral composition of tailings 单位:%

3.2 试验结果与分析

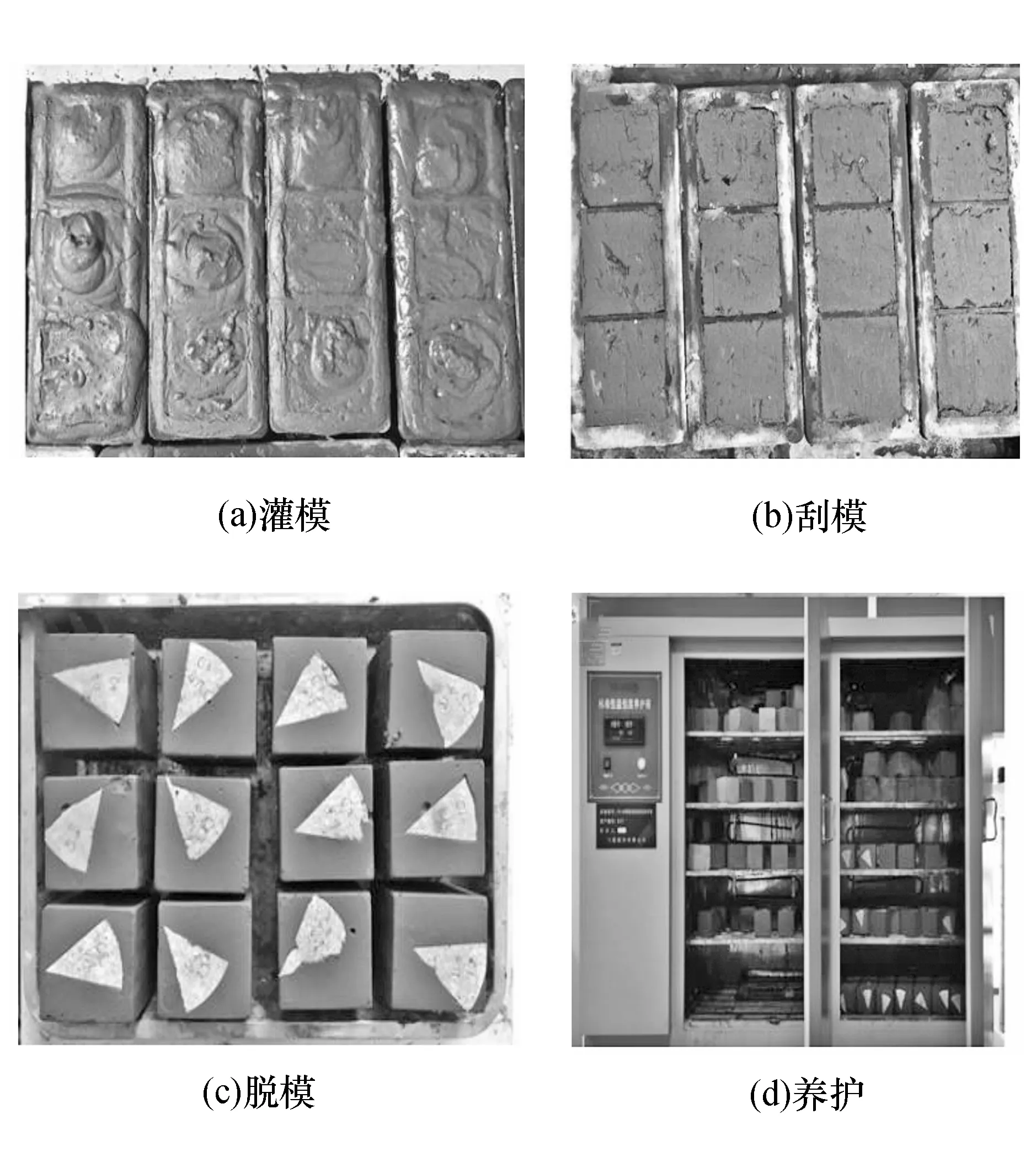

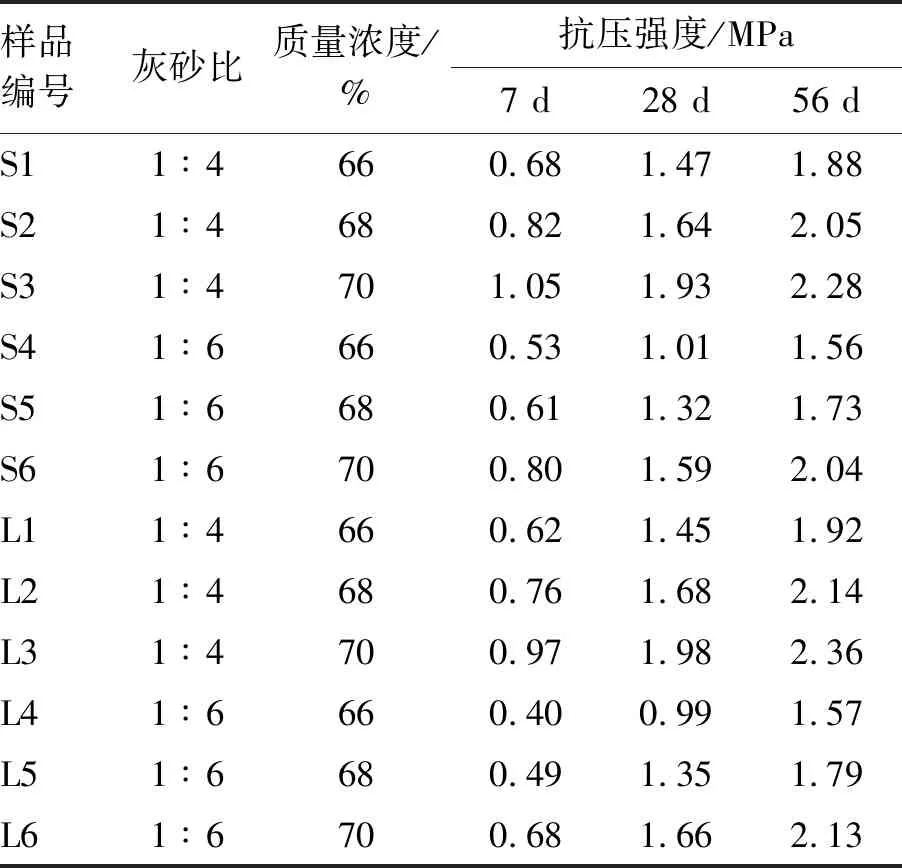

基于试验材料的物化特性开展活化锂渣-全尾砂充填配比试验(图5),设计灰砂比为1∶4和1∶6,质量浓度为66%、68%和70%;测试各组活化锂渣-全尾砂充填体样品的7、28和56 d单轴抗压强度,结果如表6所示。

图5 试块制作与养护Fig.5 Making and curing of test block

表6 活化锂渣基全尾砂充填体抗压强度试验结果Table 6 Results of compressive strength of tailings backfill based on activated lithium slag

可以看出,灰砂比和质量浓度一定时,活化锂渣-全尾砂样品的早期强度(7 d)均低于水泥-全尾砂对照组,表现出明显的强度发展滞后现象。其中L3样品7 d抗压强度为对应的S3样品(水泥-全尾砂)的92.4%;L6样品的7 d抗压强度为对应的S6样品(水泥-全尾砂)的85.0%。表明活化锂渣玻璃体的水解速率远低于水泥水化,早期强度主要由水泥水化形成;水泥的水化程度随养护时间的增加不断降低,活化锂渣火山灰活性在水化中后期逐渐占据主导,能够有效提高活化锂渣-全尾砂样品的中后期强度[14-15]。

4 结 论

1)活化锂渣具有极高的玻璃化程度,与NaOH的兼容性良好,较高的SiO2和Al2O3含量和玻璃化程度为其潜在的火山灰活性创造了有利条件。

2)活化锂渣玻璃体中表征Q4结构单元的吸收峰强度随NaOH含量的增加逐渐降低,NaOH化学改性能够促进活化锂渣玻璃体中的共价键发生断裂,聚合度更低的Q2链状结构的含量相应增加,使活化锂渣的火山灰活性有所提高。

3)相同灰砂比和质量浓度条件下,活化锂渣-全尾砂充填体的早期强度(7 d)整体低于水泥-全尾砂对照组,中期强度(28 d)略高于对照组,长期强度(56 d)整体高于对照组。