18650NCA型单体电池电热特性的实验与仿真研究

张 宇,杨 文,陈 星,李康群,周 飞

(南京航空航天大学直升机传动技术国家级重点实验室,江苏南京 210016)

如今,随着人类对化石能源的开发,造成了化石能源的稀缺,也产生了很多环境污染的问题[1-2]。化学电池作为新能源的一种,它的广泛使用能够有效缓解化石能源的稀缺问题。在所有化学电池中,锂离子电池由于具有能量密度高,循环寿命长等特性,因此应用很广泛,例如在智能手机、电动汽车中[3-4]。然而,它们对温度的敏感性不仅导致容量急剧下降,而且在恶劣的工作条件下,还会导致许多热安全问题,如自燃和爆炸。因此,需要研究这些锂电池的热特性,研究其生热、散热、传热规律,以防止温度带来的不利影响[5]。

对于锂离子单体电池,目前国内外学者的研究重点还是电池的生热率和温升以及仿真和实验的误差。Emre 等[6]建立了一个3 D 计算流体动力学模型,研究了自然对流条件下在0.5C、1C、1.5C下单体18650NCR 电池的热性能,研究结果发现其仿真的最大误差在2 K 左右;Zhang 等[7]研究了18650NCM 锂电池在3C下的温差,发现电池表面与内部的温差在自然对流下约为2.5 K,在强制对流的环境中可以达到5 K 以上。彭强[8]采用了动力电池内阻焦耳热、极化热、副反应热、电化学反应热相耦合的生热速率模型,分别对18650NCM 锂离子电池进行恒定倍率充、放电和循环工况下生热速率计算与分析,预估了锂离子电池在循环工况下的生热。周其鹏等[9]研究了18650NCM 电池在环境温度为0~30 ℃时的1C恒流放电温升特性,并在30 ℃下测量了不同倍率下的恒流放电特性,最后在Fluent 中完成了对单体和模组的电池的热分析。

在过去的圆柱锂离子电池研究中,大多数是针对NCM电池,对NCA 电池研究很少。由于NCA 电池相比NCM 电池具有更高的能量密度,但耐热性更差。所以,本文针对18650NCA 电池,对其进行了热分析,研究了其生热、散热规律,完成了NCA 单体电池的仿真分析,并通过恒流工况和循环动态工况验证了仿真模型的准确性。与之前的仿真研究中大多数都是把电池作为一个稳定生热源,本文建立了一个二维电化学模型与三维传热模型的耦合模型,通过电化学模型来动态计算电池的生热率,再在传热模型中计算锂电池的温升和温度分布。

1 实验平台和实验方法

图1 显示了电池实验平台。首先使用温度传感器将电池与温度测试仪连接,并将电池放置在电池测试系统上。再将电池测试系统放置在高低温实验箱中,并与工控计算机连接,以便工控计算机可以实时监控电池的状态。通过工控计算机上的配套软件设定每一工步的具体参数和限制条件,如恒流放电、恒流充电、恒压充电、静置、循环等。最后通过调整高低温实验箱上的设置,使实验箱内的温度达到一个确定的值,以此来模拟充放电过程中的环境温度。本文选择了武汉蓝电CT2001B 电池测试系统,该仪器具有8 个检测通道,可独立检测8 个不同工作模式的电池。其测量电压范围为0~5 V,电流范围为0~12 A,电压的控制精度保持在±0.002 5 V,电流的控制精度约为±0.006 A,能每秒记录一次充放电过程中的电池电压、电流、容量等信息。实验选用了上海广品GP/TB-50 型高低温实验箱,其温度精度约为0.01 ℃,其升温速度在1~3 ℃/min,降温速度为0.7~1 ℃/min,稳定后的温度波动小于0.5 ℃,其环境温度的变化范围为-40~50 ℃。温度记录仪采用了安徽聚杰科技公司提供的两通道记录仪,温度测量范围为-99~200 ℃,测量精度约为0.1 ℃,每间隔1 s 记录一次温度数据。温度传感器选用了贴片式PT100 热电阻温度传感器,其测量范围为-70~200 ℃。

图1 电池实验平台

为了研究单体NCA 电池的放电温升特性,首先在高低温箱中调整环境温度为15~35 ℃(以10 ℃为界限),测量1C放电下,这三个温度的电池温升,然后调整放电倍率为2C和3C,分别测量电池在15~35 ℃下的温升。

2 单体锂离子电池热特性实验测量结果

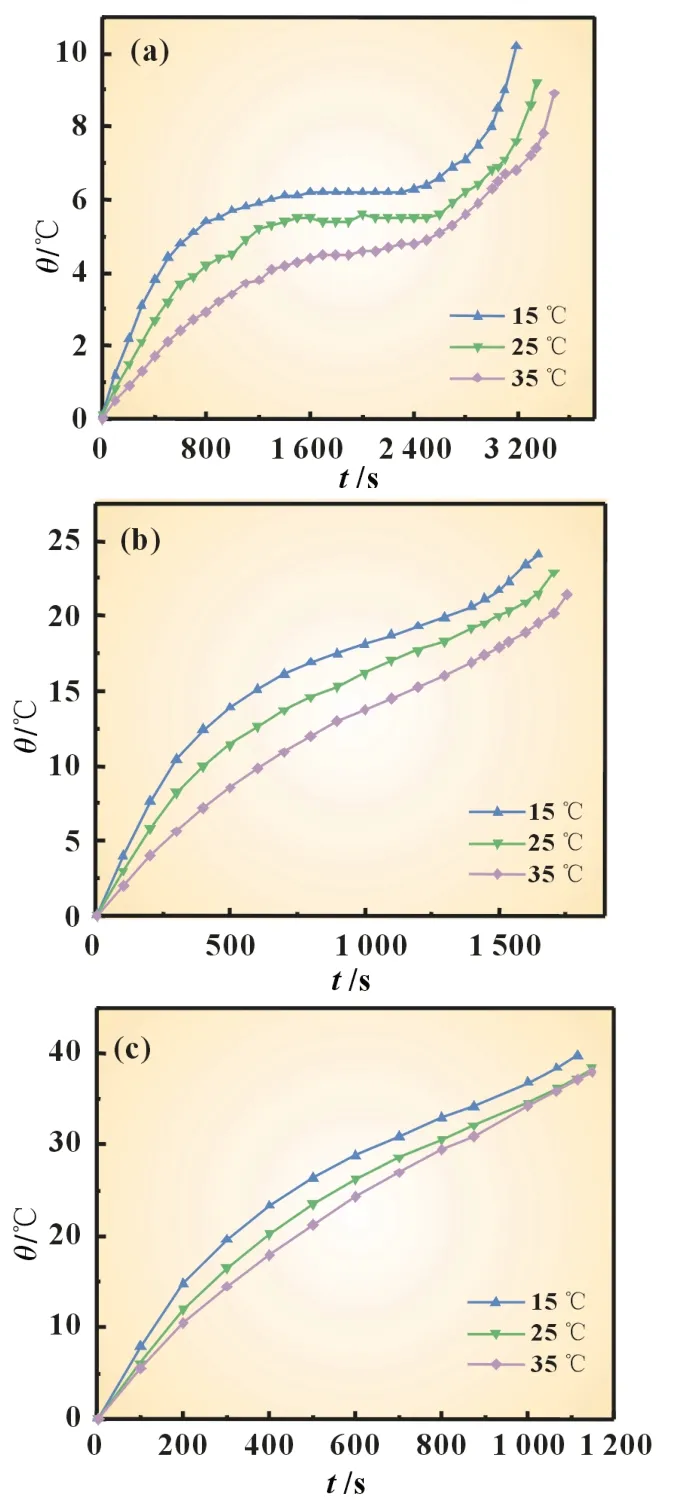

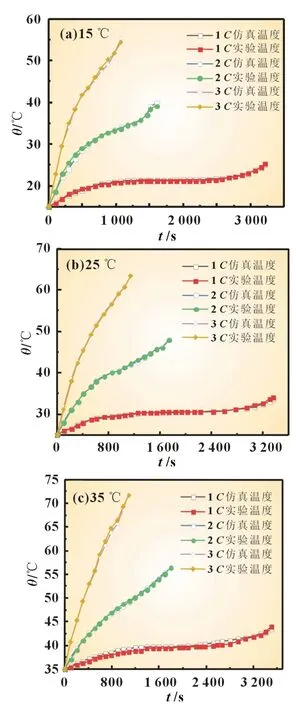

图2 为在不同温度和放电倍率下电池的温升曲线,可以看出电池在不同温度不同倍率下,都呈现出温升随着放电时间增加而增加的特性,而温度和倍率的改变则会影响电池温升和放电时间的长短。图2(a)显示了电池在不同温度下1C放电的温升曲线,可以看出电池放电初期温升很大,这是因为SOC较低时,直流内阻较大。中期温升趋于平缓,是因为在放电中期内阻最低,生热率也最低,熵热系数则较高,吸热较多,因此电池的生热已经和外部环境的对流换热形成一个平衡。而放电后期内阻增大,熵热系数也变为负数,开始放热,导致放电温度明显上升。而随着环境温度的下降,可以明显看出电池的温升明显上升,这是由于低温下内阻明显上升,使欧姆热上升,进而导致了低温下的温升更为明显。随着温度的下降,电池的放电时间也会减少,这是由于在低温下电池中锂离子穿越隔膜的能力降低,使电池可以放出的容量降低,因此放电时间也会降低。图2(b)和(c)分别显示了电池在不同温度下2C和3C倍率放电下的温升曲线,其温升规律与图2(a)类似,放电时间也会随着温度的下降而下降。但在高倍率放电时,欧姆热影响较大,所以在放电中期不会出现温升变平缓的现象。而随着放电倍率的增加,也会有更多的锂离子从正极穿越隔膜到负极,使得正极的锂离子迅速减少,使工作电压达到截至电压,所以放电时间就会降低。高温或低温都会对电池的性能产生影响,所以电池既需要处于合适的温度下工作,又要避免长时间高倍率放电带来过高的温升产生安全问题。

图2 不同环境温度下(a)1 C、(b)2 C和(c)3 C的温升

3 单体锂离子电池仿真研究

3.1 单体锂离子电池仿真模型

本文以上述测得的实验数据为基础,使用COMSOL 软件建立了单体电池的仿真模型,电池模型由锂离子电池模块和固体传热模块组成。将以上两个模块耦合,建立二维电化学-传热耦合模型。模型耦合的原理如图3 所示,电化学模型通过质量守恒、电荷守恒,以及电化学动力学方程,计算电化学反应产生的平均热源并传递给热模型,热模型通过能量守恒方程和牛顿冷却定律计算出电池平均温度,并传递给电化学模型,进而影响部分与温度相关的电化学参数,从而影响电化学反应。

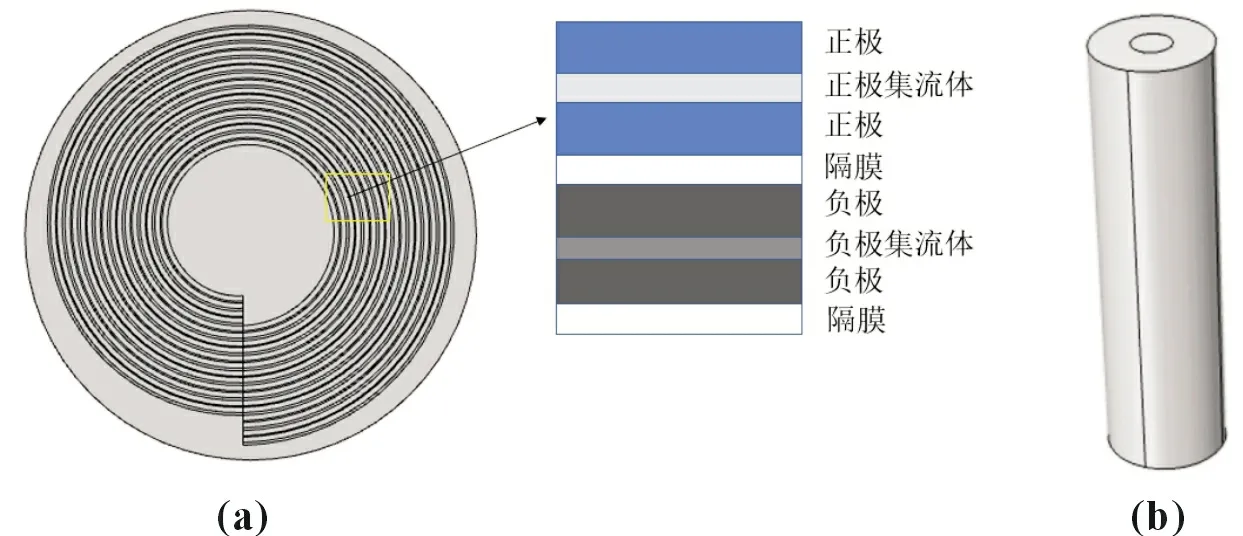

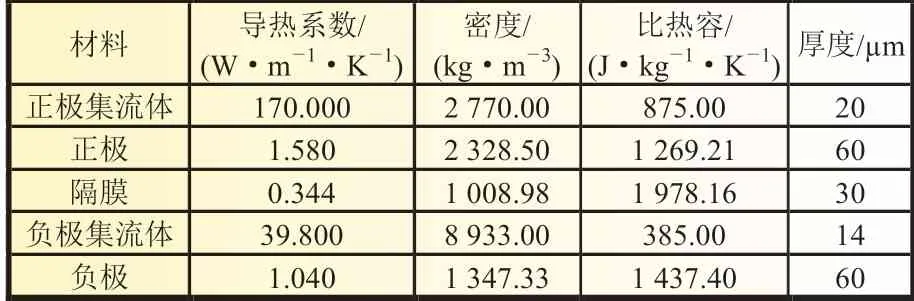

图4(a)显示电化学模型的几何结构是二维卷芯结构,主要负责模拟电池充放电过程的电化学反应,并计算出电化学反应产生的热量。其结构包括电池的正极(材料为LiNi0.8Co0.1Al0.1O2),隔膜,负极(材料为石墨)和正极集流体(铝)、负极集流体(铜)以及充斥在其中的液态电解质[材料为LiPF6/(EC+DEC),EC 与DEC 体积比为1∶1]。电池材料物性参数如表1。热传导模型的模型结构如图4(b),几何结构为:直径18 mm,高65 mm,芯轴半径为3 mm(材料为尼龙),电池外壳材料设置为Stell AISI 4340。为了降低建模和运算的时间,将电池内部卷芯螺旋形状结构简化为如图4(b)所示的一个整体。

图4 电池(a)电化学模型和(b)传热模型

表1 电池各部分材料的物性参数

3.2 恒流工况下单体电池的仿真结果分析

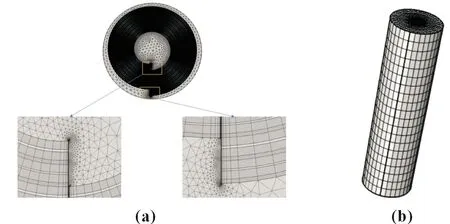

首先使用COMSOL 软件分别划分电化学模型和传热模型的网格,网格划分的结果如图5。热源设定在电池活性区域,热通量设置为对流传热,设定热传导系数h=5 W(m2·K),时间步长设置为电池的放电时间。通过调整环境温度和放电倍率,分别仿真模拟了电池在15、25 和35 ℃下的1C、2C、3C放电的温度变化与电压变化。

图5 电池(a)电化学模型网格和(b)传热模型网格

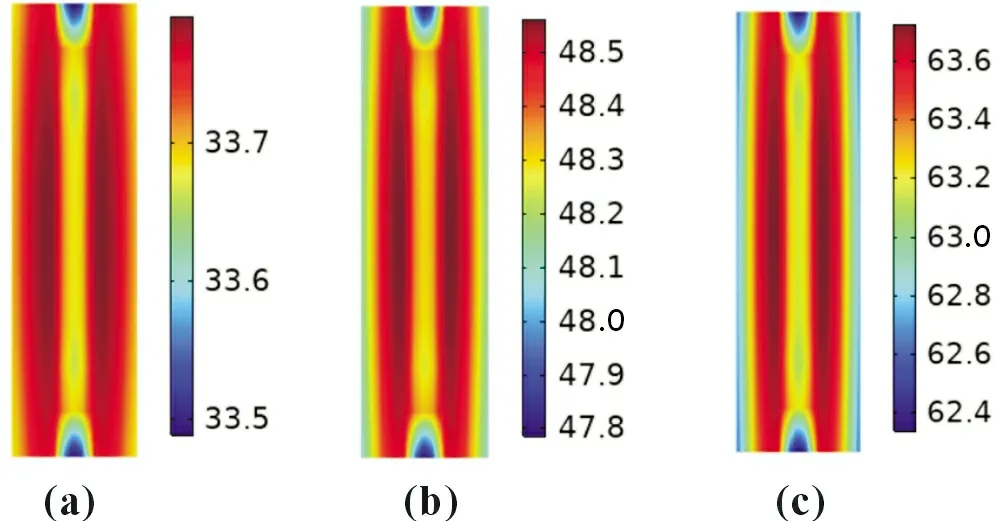

环境温度为25 ℃时,各倍率下的仿真截面云图如图6 所示。从图6 可以看出电池的温度都随着对流换热由中间向两边扩散,而不发热的芯轴部位温度较低。而且随着电池放电倍率的增高,不仅电池的最高温度会增加,电池内部温差也会变大,这是由于:(1)当电池放电倍率高时,放电时间短、生热也会更多,容易造成热量积聚,这导致电池各部分的温差增大;(2)电池放电率低时,放电时间长,自然对流能带走更多热量,使电池温度和温差相对较低。

图6 单体电池各倍率(a)1 C、(b)2 C、(c)3 C放电截止时的温度云图

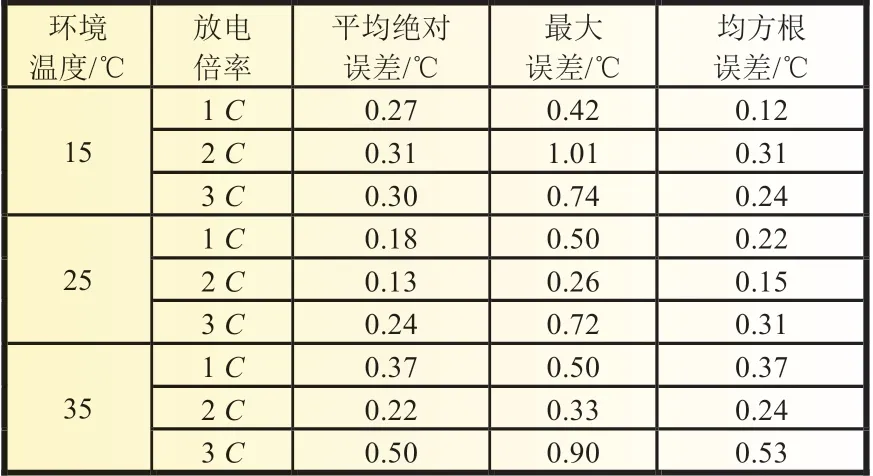

为了验证仿真结果的准确性,将三种环境温度下的仿真数据和电池的温升实验数据进行对比,如图7 所示。可以发现,在三种环境温度和三种放电倍率下,仿真得到电池的温度大小和变化趋势,都与实验结果很接近,仿真与实验的温升曲线也基本吻合。仿真误差如表2 所示。可以看出,在三种环境温度下,电池的最大误差均小于1.01 ℃,均方根误差也都小于0.4 ℃,误差精度也小于5%。误差产生的主要原因是:(1)热模型使用的是简化模型,与真实电池之间必定存在一定的误差;(2)模型参数主要取自参考文献,可能与目前的电池参数不完全一致;(3)本文的对流换热系数取了定值,但电池和外部环境对流传热系数并不固定,而是随着电池温度的升高而增加。总体来看,该模型能够较准确地预测电池的温度大小。

图7 不同环境温度下仿真温度与实验温度对比

表2 不同环境温度和放电倍率下仿真温度的误差

3.3 循环动态工况下的单体电池仿真结果分析

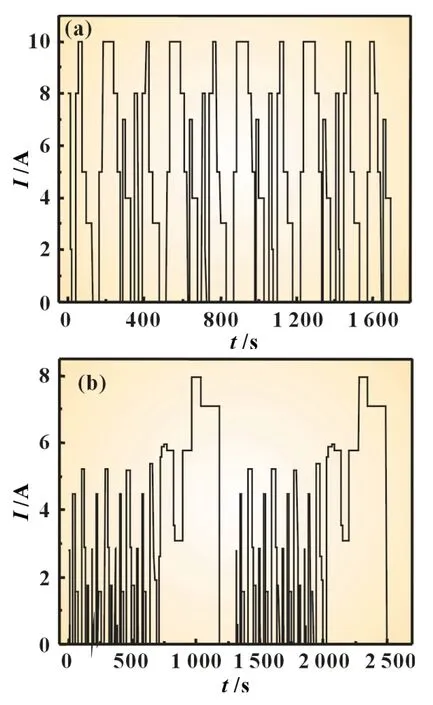

电动汽车真实行驶的工况通常比较复杂,可以分为加速、急停、高速道路行驶等,这都会带来电池电流的动态变化,而常用的恒定倍率充放电不能真实反映电动汽车在行驶时的真实情况。本文以ECE(欧洲经济委员会汽车工况)、NEDC(新欧洲汽车法规循环工况)两个动态工况为基础,将其分别简化为适合单体电池实验的工况如图8 所示。首先在恒温箱中测量18650 型电池在不同温度、不同工况下的温升。再利用上述的COMSOL 模型,将放电电流调整为上述的四个工况下的电流,仿真模拟电池的温度变化(由于在15 ℃时,电池放电容量会变小,ECE 减少了一个循环放电)。

图8 (a)ECE工况和(b)NEDC工况

图9 显示环境温度为25 ℃时两种工况的仿真截面云图。在两种工况下,电池的温度都随着对流换热由中间向两边扩散。在ECE 工况下,电池的芯轴部位温度最高,这是因为放电的最后阶段这个工况的电流较低,电池的温度开始下降,但电池芯轴的热量很难传递出去,使得芯轴部位温度较其他部位更高。在NEDC 工况下,由于放电时间更长,自然对流的影响更大,电池表面与电池内部的温差最小。

图9 (a)ECE和(b)NEDC 放电结束时的仿真云图

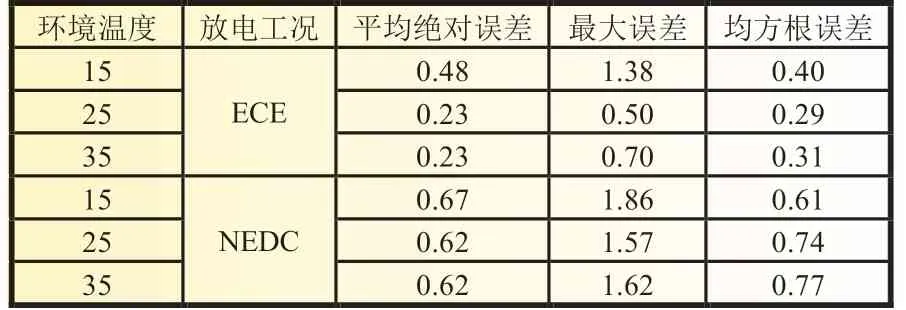

图10 显示了环境温度为15、25 和35 ℃下,两种工况的仿真与实验温度的对比,可以看出仿真与实验的温升曲线基本吻合,但其温升和误差的大小会略有区别,误差的大小如表3所示。在ECE 工况下,一共有5 个循环,其电流变化较少,且持续时间较长。与实验的结果相比,其温升和变化趋势也大致相同,仿真和实验的温升曲线基本吻合。因为在ECE 工况下,电流的变化较少,所以也带来了较低的误差,在25 和35 ℃时其最大误差均小于1 ℃,均方根误差和平均误差也都在0.3 ℃左右。在15 ℃时,误差有所升高,最大误差达1.38 ℃,均方根误差和平均误差相比25 ℃也提高了近一倍。在NEDC 工况下,使用了两个循环去释放电池的电量。由于其小电流和静置时间较长,所以0~700 s 时温度上升很缓慢,在1 200~2 000 s 时还会出现温度下降的情况。其温度变化趋势与实验测得结果是一致的,但仿真和实验的温升曲线有较大偏差。由于在NEDC 工况下其静置和小电流的时间更长,换热系数对电池温度的影响更大,换热系数的不准确带来了较大误差。在25 和35 ℃时,其最大误差在1.6 ℃左右,均方根误差和平均误差都超过了0.7 ℃。而在15 ℃时,其最大误差已经达到了1.86 ℃,是所有工况中最高的,均方根误差达到了0.61 ℃,平均误差也达到了0.67 ℃。

图10 不同环境温度下(a)ECE和(b)NEDC工况的仿真温度与实验温度对比

表3 不同环境温度和放电工况下仿真温度的误差 ℃

4 结论

本文通过实验分析了18650NCA 电池的热特性,完成了NCA 单体电池的仿真分析,并验证了仿真模型的准确性,其结论如下:

(1)因为受到直流内阻和熵热系数的影响,所以电池的温升在放电中期会变缓,而在低温下电池的温升会更加明显。

(2)模型的仿真结果与实验测量的结果基本吻合,在三种环境温度下的误差都较小,可以确定该模型能够精确预测电池的温度大小和电化学变化过程。