某综合楼采光顶G20Mn5铸钢节点受力性能分析★

谢 坚,李运军,董哲武,朱玉林,凌 进,孙水林

(1.安徽中亚钢结构工程有限公司,安徽 合肥 230051; 2.合肥水泥研究设计院有限公司,安徽 合肥 230051; 3.西安建筑科技大学土木工程学院,陕西 西安 710055)

1 概述

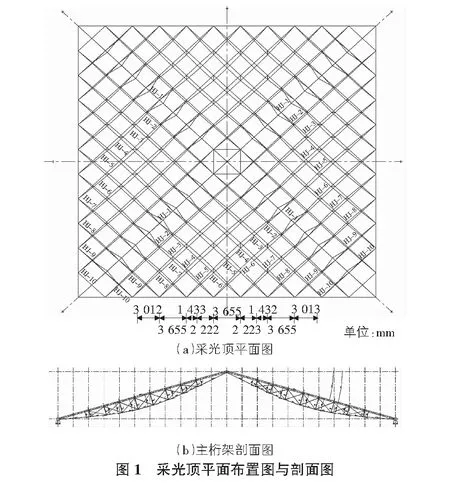

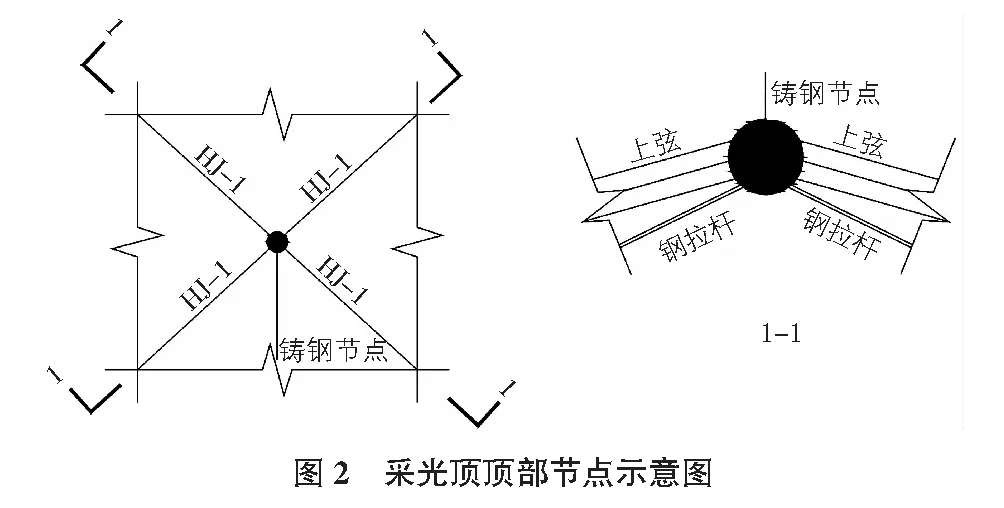

本文研究节点为安徽省六安市第一中学图书综合楼采光顶顶部。图书综合楼地下2层,地上6层,结构型式为框架结构,采光顶位于图书馆中庭顶部。采光顶采用预应力钢结构,在四个屋脊处布置四榀钢结构主桁架,在坡屋面各处随坡布置若干榀次钢桁架。每一榀钢桁架上弦均为圆钢管,下弦为预应力钢拉杆,钢拉杆与圆钢管通过支撑连接。采光顶平面布置图和主桁架剖面图如图1所示。本文研究的目标为钢结构采光顶顶部铸钢节点,节点连接四根屋脊处的预应力桁架。每榀桁架上弦均为圆钢管,下弦均为预应力钢拉杆,具体构造如图2所示。

近年来,随着我国经济的迅速发展,一大批超高超跨度建筑结构涌现。在超高度建筑中,往往采用组合构件作为主要承重构件,型钢柱、型钢梁在超高层中得到广泛应用。超高层中梁柱繁多,往往在一个梁柱节点处有不同方向的众多梁柱交叉,常规现浇梁柱节点或者焊接钢结构节点既难以满足承载力要求,又产生了施工工艺复杂的问题。铸钢节点通过制作模具,一次性浇注钢水成型,具有整体性好,加工便利的优点,在超高层建造中被得到广泛应用[1-4]。

目前由于铸钢节点常用于构造复杂的节点处连接各构件,现有规范并无明确的计算方法。有限单元法是一种常用的计算方法,是目前对铸钢节点进行力学性能分析的常用方法。这种方法的可靠性随着一系列建筑的竣工而得到印证。如腾讯滨海大厦、鲁南高铁临沂北站、武汉天河国际机场T3航站楼、阜阳科技文化中心等项目中均采用了有限单元法对复杂铸钢节点的力学性能进行了分析[5-12]。

本文旨在通过通用有限元软件ABAQUS对六安一中采光顶顶部节点进行力学分析,以检验本文节点能否满足与钢桁架圆钢管等强的设计要求,同时检验节点的耳板在预应力钢拉杆的拉力作用下,耳板的受力状态能否满足设计要求。

2 节点有限元模型

2.1 模型形状和尺寸

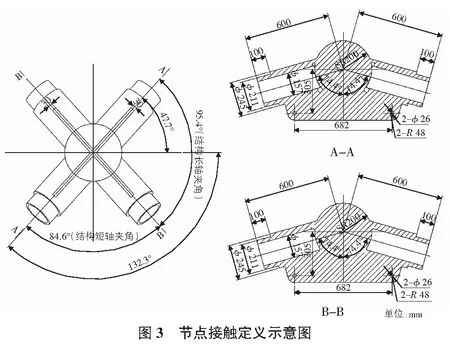

本文研究采光顶顶部铸钢节点为“实心球+节点板+圆支管”型式,节点通过制作模具,通过浇筑铸钢溶液一体铸造而成。钢结构桁架上弦圆钢管与节点圆支管焊接连接,钢结构桁架钢拉杆通过索具与耳板通过锚具连接,节点具体尺寸如图3所示。

2.2 材料属性

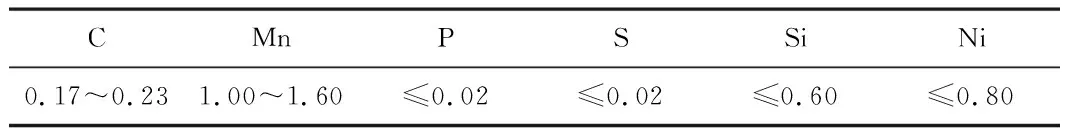

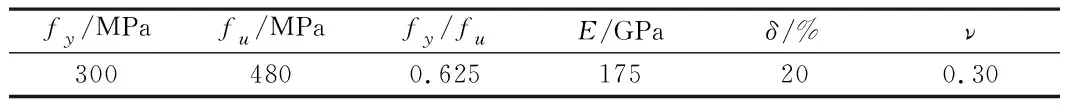

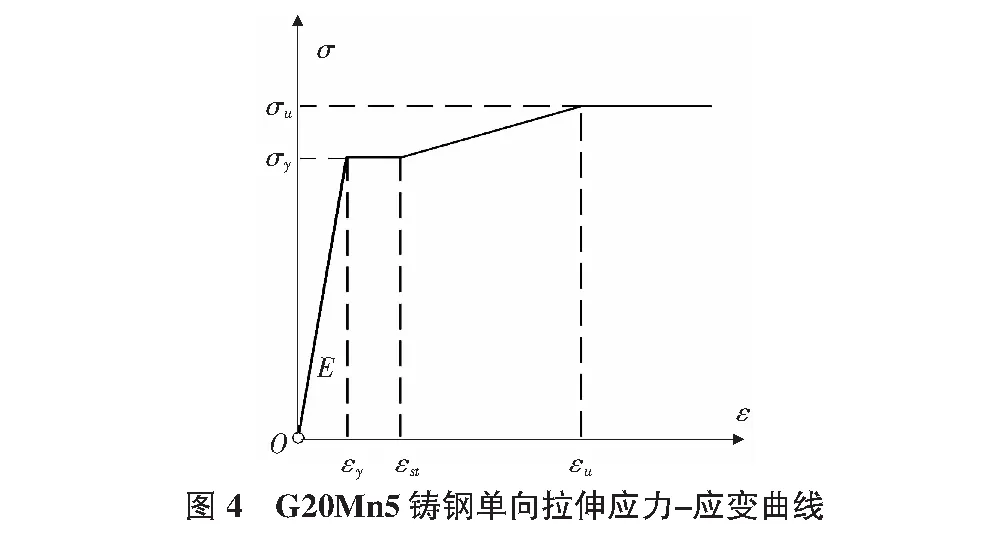

本文选用G20Mn5铸钢材性参数选用欧洲标准BS EN 10293-2015[13]之规定,其化学成分和材性参数分别如表1和表2所示。本构关系采用多折线各向同性强化模型,见图4。εst取0.02,强化模量取0.005E,εu根据强化模量计算得出。

表1 G20Mn5铸钢化学成分 %

表2 G20Mn5铸钢材性参数

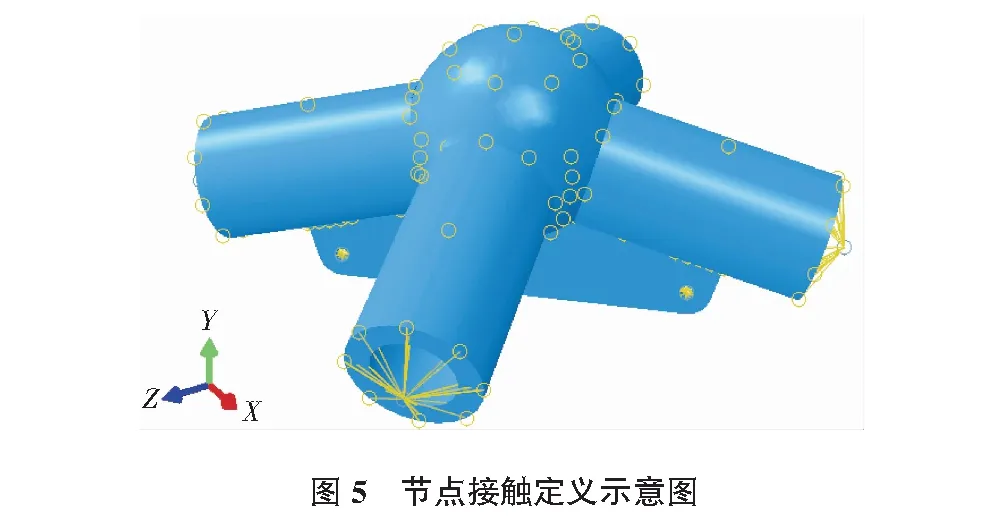

2.3 接触定义

本文研究采光顶节点生产工艺采用G20Mn5铸钢在加工厂整体浇筑而成。为模拟这一条件,通过在ABAQUS中定义各部件间的相互作用来实现。本节点四根圆支管通过绑定接触与节点球连接,连接钢拉杆的耳板与节点球、圆支管均通过绑定连接。为了方便边界条件和荷载的施加,在耳板空洞处和各圆支管端部建立参考点,将各断面的平动和转动自由度耦合至参考点。接触定义示意图见图5。

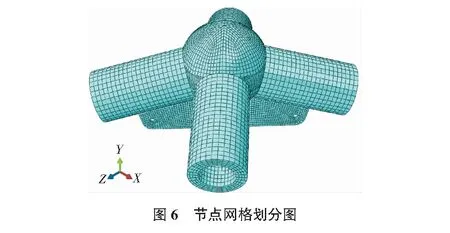

2.4 网格划分与单元选择

本文采用8节点六面体线性减缩积分单元C3D8R,线性减缩单元具有对位移的求解结果较精确,不容易发生剪切自锁等优点,在结构分析中得到广泛应用[14]。本节点网格划分尺寸从2 mm到20 mm不等,整体网格划分较均匀,大小合理,在计算效率和计算精度方面得到了双重保障。整个节点网格划分示意图如图6所示。

2.5 边界条件和加载方式

本文研究节点四个圆钢管受力基本相同,故本文将其中三个圆支管边界条件设为固接,另一个支管边界条件为自由,对此支管顺着支管纵向进行位移加载。在整体结构分析中,当预应力钢拉杆的预拉力为150 kN时,采光顶初始形态以及荷载施加后形态均能满足设计要求,故在本节点耳板孔洞处施加150 kN的拉力。节点边界条件和荷载施加示意图如图7所示。

3 耳板模型

本节将本文研究采光顶节点中连接预应力钢拉杆的耳板作为子结构提取出来,研究耳板在预应力钢拉杆拉力作用的应力分布以及耳板的极限承载力。

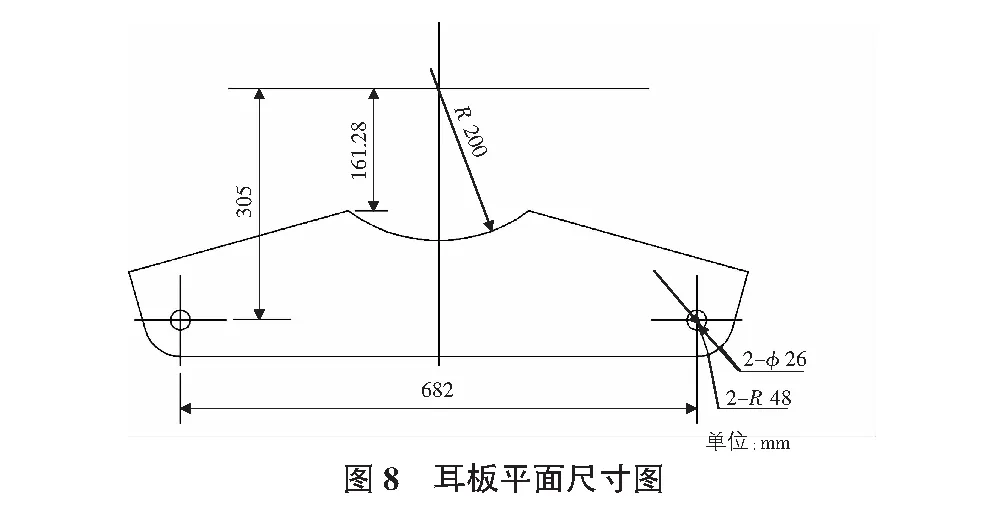

3.1 几何模型和本构关系

将耳板作为子结构从采光顶节点中取出,取出后的耳板厚度为30 mm,平面尺寸如图8所示。耳板的材料为G20Mn5铸钢,材料本构关系详见2.2节。

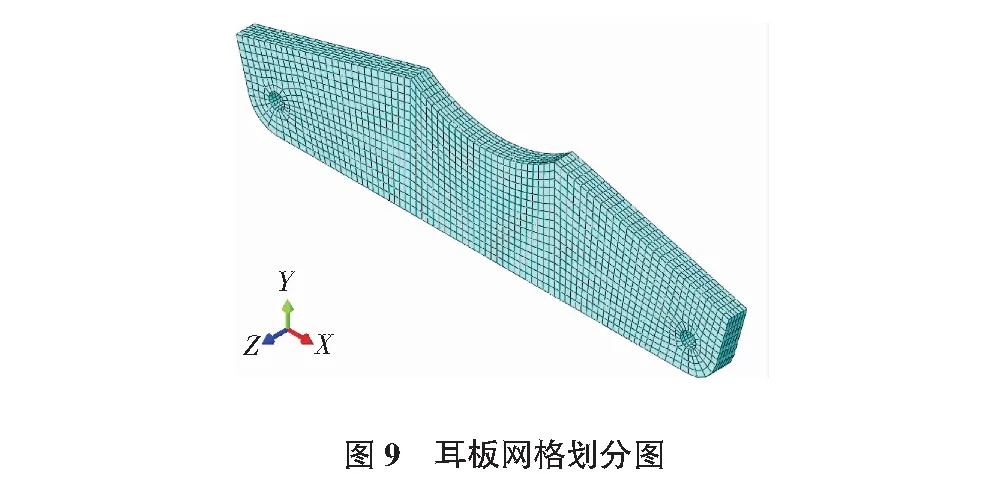

3.2 网格划分和单元选择

耳板同样采用8节点六面体线性减缩积分单元C3D8R。耳板沿厚度方向分为6层节点,其余网格划分尺寸为5 mm~10 mm。耳板网格划分如图9所示。

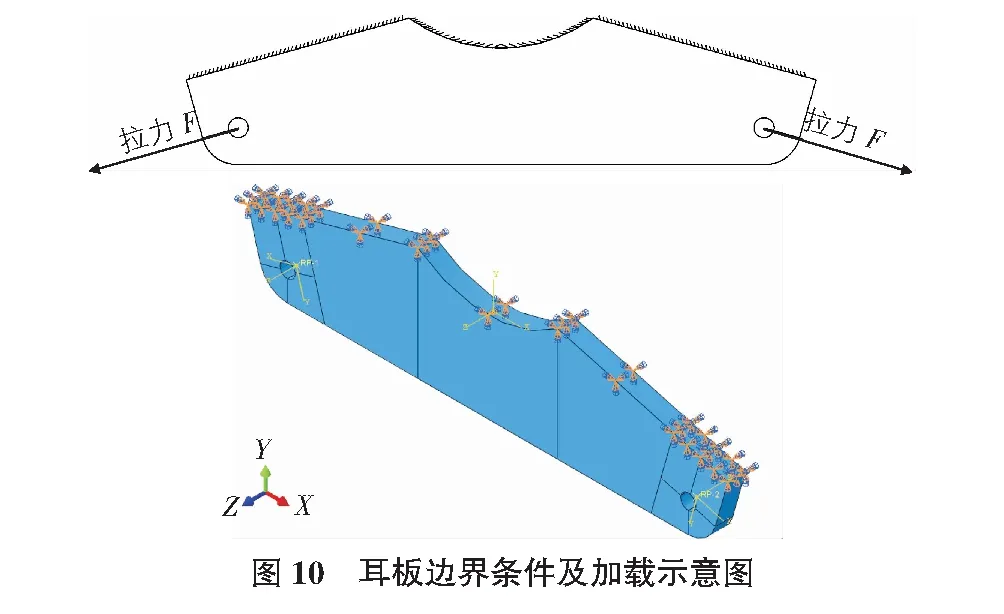

3.3 边界条件和加载方式

本文研究采光顶节点的耳板与节点球和圆支管整体浇筑而成,耳板作为子结构研究时,耳板与节点球和圆支管交界处为固接。耳板受力主要为钢拉杆的预拉力,在耳板孔洞处建立局部坐标系与参考点,对参考点采用位移加载,以模拟钢拉杆的预拉力,节点边界条件和荷载施加示意图如图10所示。

4 计算结果分析与设计建议

4.1 圆支管性能分析

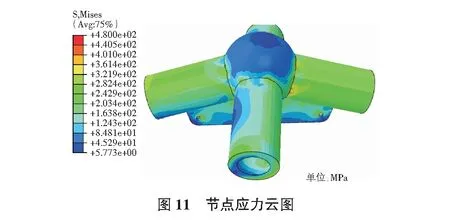

有限元计算得到的应力云图如图11所示,由图11可知,节点支管受力较大,节点球受力较小,支管上应力分布较为均匀。

采光顶顶部节点周边桁架的上弦均采用φ245 mm×16 mm圆钢管,材质为Q460B。根据GB 50017—2017钢结构设计标准[15]中Q460B钢材的屈服强度和抗拉强度,计算得到本项目中φ245 mm×16 mm圆钢管的屈服力以及极限拉力,见表3。

表3 与节点相连的圆钢管极限承载力

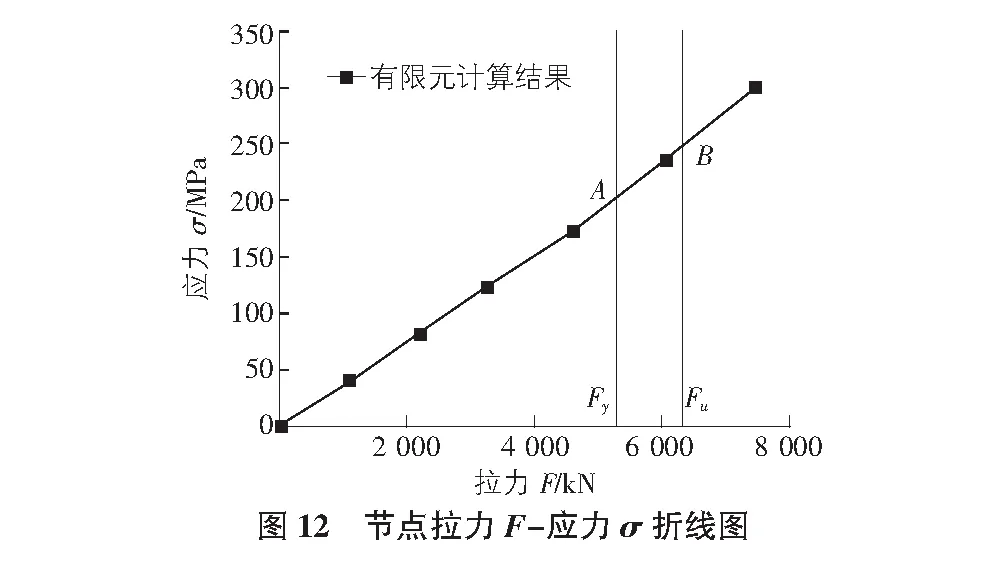

以加载支管的轴力为横坐标,以节点应力最大处的应力为纵坐标,绘制折线图,如图12所示。从图12可知,当圆支管承受屈服力Fy时,节点最大应力仅约170 MPa(A点),圆支管承受极限拉力Fu时,节点最大应力约为240 MPa(B点),两者均小于G20Mn5铸钢的屈服强度300 MPa,说明本节点能够满足所设计的截面尺寸为φ245 mm×16 mm材质为Q460B圆钢管的等强设计原则。

以加载支管沿支管轴线方向位移u为横坐标,以支管的拉力F为纵坐标,绘制曲线图,如图13所示。从图13可知,OA段为弹性受力段,曲线为直线,A点处支管屈服,进入弹塑性阶段,到达B点时,即支管轴向位移约为35 mm时,支管达到极限荷载Fu,达到Fu后,支管破坏,曲线下降。

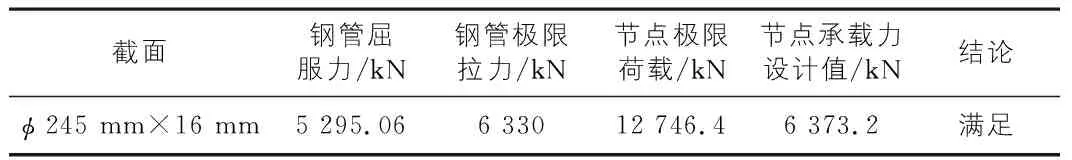

从图13可知,节点的极限荷载Fu=12 746.4 kN,取极限荷载的一半作为节点的承载能力设计值,具体数值如表4所示。节点承载力设计值小于圆钢管的极限拉力,说明本节点满足设计要求。

表4 节点承载力设计值与相应圆钢管比较

4.2 耳板性能分析

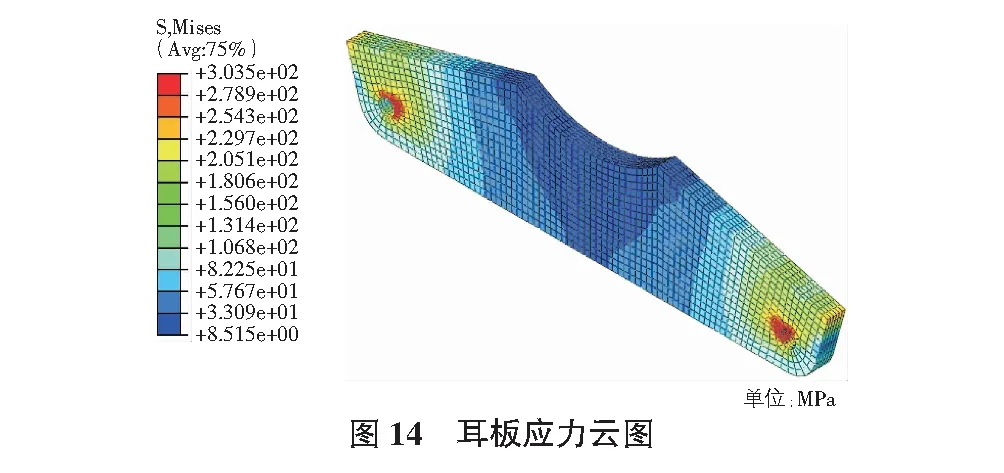

耳板有限元计算得到的应力云图如图14所示,从图14可知,耳板主要应力分布在孔洞处,其余位置应力较小。

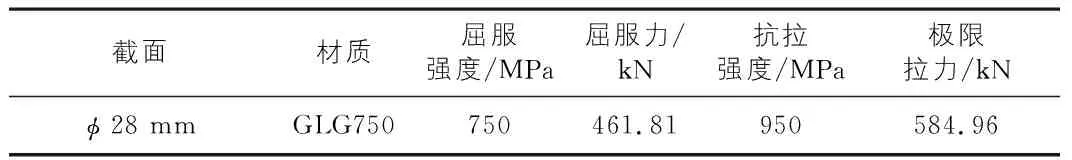

采光顶中与耳板相连钢拉杆型号为GLG-1,直径为φ28 mm,材质为GLG750合金钢,根据GB/T 20934—2016钢拉杆[16]中对GLG750合金钢的屈服强度和抗拉强度,计算得到本项目中φ28 mm圆形合金钢拉杆的屈服力以及极限拉力,如表5所示。

表5 耳板极限承载力

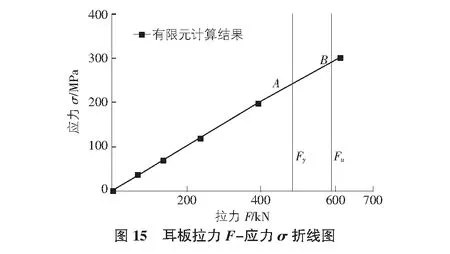

以所施加预拉力为横坐标,以耳板应力最大处的应力为纵坐标,绘制折线图,如图15所示。从图15可知,当施加拉力达到GLG-1屈服力Fy时,耳板最大应力仅约230 MPa(A点),当施加拉力达到GLG-1极限拉力Fu时,耳板最大应力约为280 MPa(B点),两者均小于G20Mn5铸钢的屈服强度300 MPa,说明本文研究耳板能够满足所设计的截面尺寸为φ28 mm材质为GLG750合金钢拉杆的等强设计原则。

4.3 设计建议

在复杂钢结构工程中,往往出现了许多规范中未曾提及的节点型式,使用材料力学和弹性力学方法难以对节点进行计算。有限单元法为分析复杂节点受力性能提供了解决办法。复杂结构中的复杂节点通常采用铸钢铸造而成,铸造的节点整体性好,使用有限单元法可以设计出满足设计要求的铸钢节点。铸钢节点为复杂钢结构工程的设计施工提供了一种新思路。

5 结语

本文通过利用通用有限元分析软件ABAQUS,对安徽省六安市第一中学图书综合楼钢结构采光顶顶部铸钢节点进行了数值模拟,得出以下结论:

1)本文所述有限元模型能够较好的模拟真实节点的受力情况,有限元模型的合理性和客观性较好。

2)本文所研究节点,在截面为φ245 mm×16 mm的 Q460B圆钢管达到屈服力Fy时,节点最大应力仅约170 MPa,圆支管承受极限拉力Fu时,节点最大应力约为240 MPa。

3)本文所研究节点,当施加拉力达到GLG-1屈服力Fy时,耳板最大应力仅约230 MPa,当施加拉力达到GLG-1极限拉力Fu时,耳板最大应力约为280 MPa。

4)本文所研究节点均能保证与之相连圆支管达到极限拉力时,节点应力均小于铸钢材料的屈服强度;当与节点相连的预应力钢拉杆达到极限拉力时,耳板应力均小于铸钢材料的屈服强度。

5)本文所研究节点极限承载力为12 746.4 kN,节点承载力设计值为6 373.2 kN,均大于与之相连的构件的屈服力与极限拉力,满足设计要求。

6)本文研究内容为复杂钢结构工程中的复杂节点设计加工提供了一定的思路和参考价值。