尿素装置中压分解器温度低原因分析及对策

杜缝涛,张明强,于 豇

(重庆建峰化工股份有限公司, 重庆 408601)

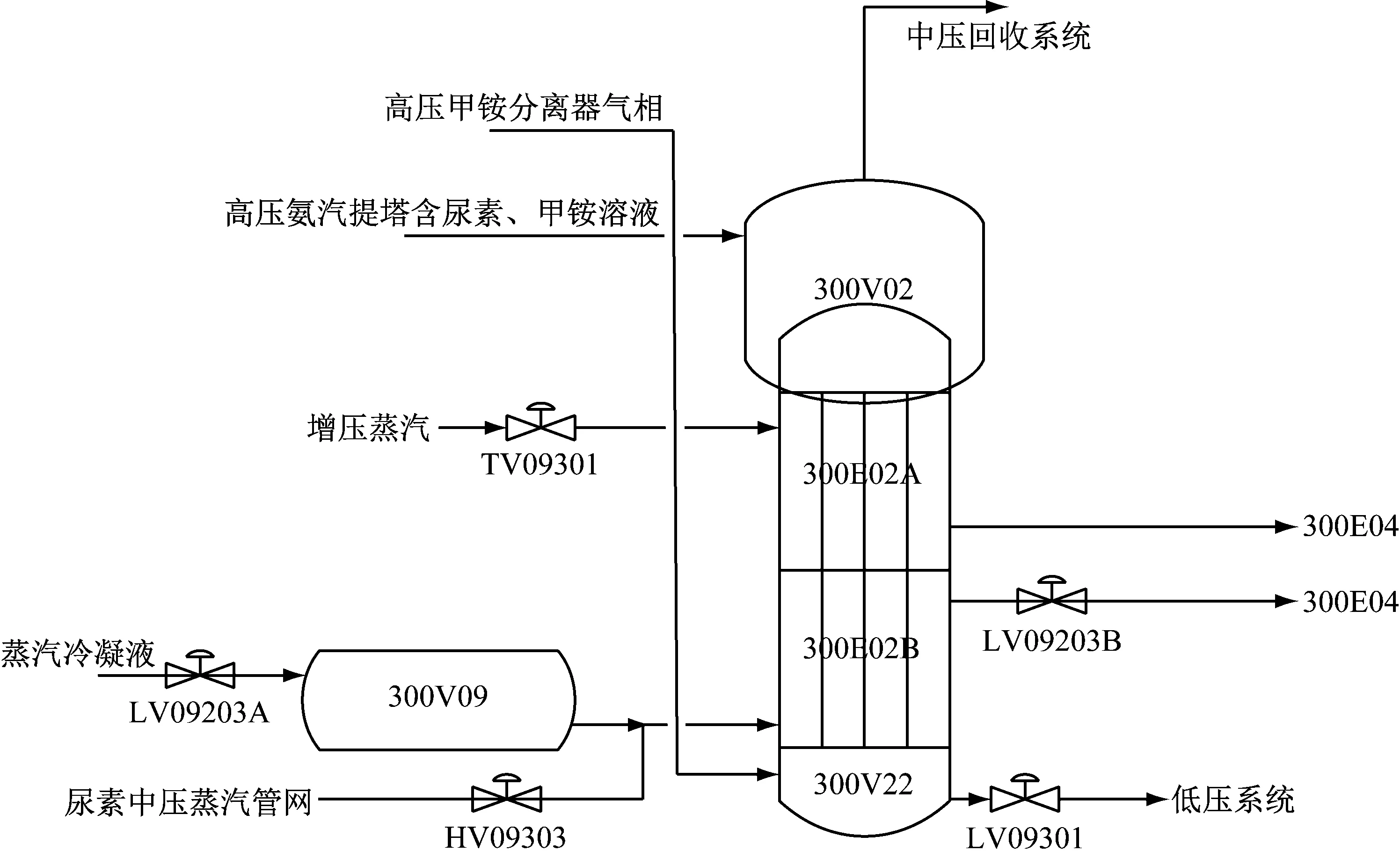

1 中压分解器工艺流程

重庆建峰化工股份有限公司尿素装置采用意大利斯那姆氨汽提工艺,设计产能为1 750 t/d。尿素中压分解器由中压分离器、中压分解加热器、中压分解器贮槽三部分组成。中压分解器工艺流程见图1。

300V02—中压分解器顶部分离器; 300E02A/B—中压分解加热器;300V22—中压分解器底部受槽;TV09301—温度调节阀;300V09—中压蒸汽冷凝液分离器;HV09303—中压过热蒸汽补充阀;LV09203A—进液调节阀; LV09203B—出液调节阀; 300E04—高压甲铵冷凝器; LV09301—中压分解器液位调节阀。图1 中压分解器工艺流程图

离开高压氨汽提塔底部的含尿素、甲铵的溶液,经减压至1.7 MPa进入中压分解器顶部分离器,一部分甲铵液闪蒸分离,气相进入中压回收系统进行回收,液相进入中压分解加热器管侧进行加热分解,离开中压分解器底部受槽的溶液送入低压系统。中压分解加热器A段壳侧由0.55 MPa、155 ℃的增压蒸汽通过温度调节阀供热,中压分解加热器B段壳侧由中压蒸汽冷凝液分离器流出的2.17 MPa、219 ℃的蒸汽冷凝液供热,还可通过中压过热蒸汽补充阀将来自尿素中压蒸汽管网的2.2 MPa、318 ℃中压饱和蒸汽补充供热。中压分解加热器A/B段壳测蒸汽冷凝液全部返回到高压甲铵冷凝器壳测,中压蒸汽冷凝液分离器液位通过液位调节阀控制。

2 存在的问题

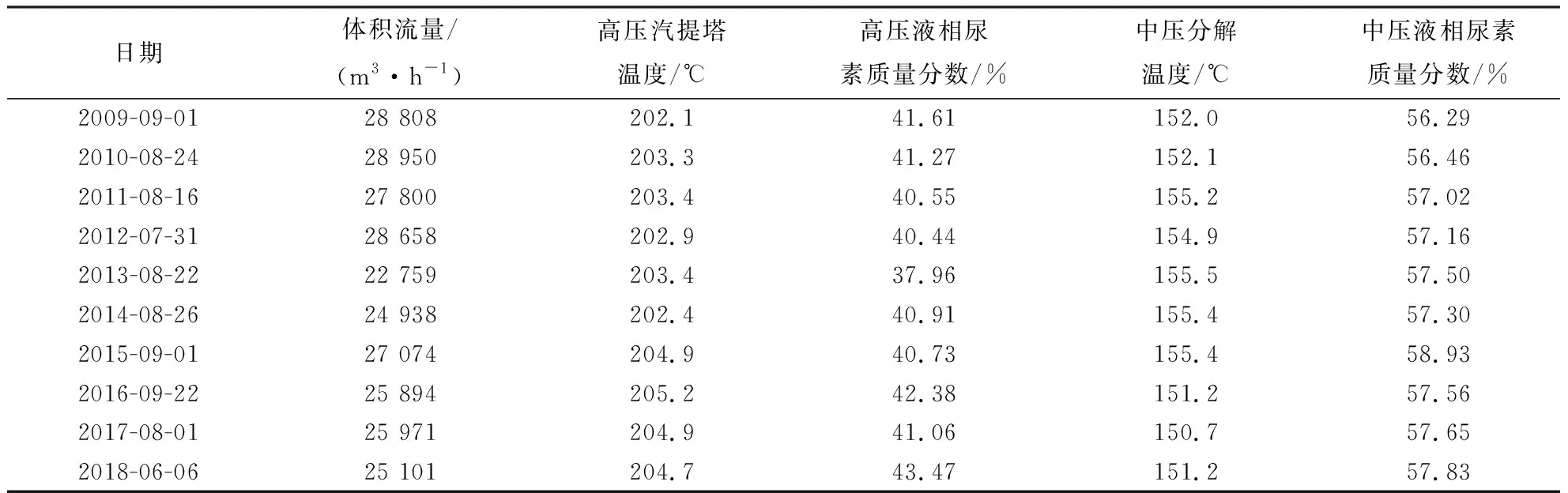

2015年高压氨汽提塔整体更换后,壳侧加热蒸汽压力从2.50 MPa降为1.75 MPa,增压蒸汽压力从650 kPa降到550 kPa,特别是在2016年高压甲铵分离器气相管线到中压分离器气相管线技改阀关小后,中压分解器加热温度从155 ℃下降到151 ℃(见表1)。甲铵分解率下降,导致低压系统压力上涨,低压压力调节阀一直有开度,氨损失增加,蒸发和水解系统蒸汽消耗增加。一旦蒸汽管网紧张,极易引起蒸发转循环和水解电导超标,这给装置稳定经济运行带来较大困难。

表1 高中压系统工况变化对比

3 原因分析

3.1 中压分解加热器A段列管泄漏

中压分解器管侧工艺控制压力为1.7 MPa,中压分解加热器A段壳侧增压蒸汽压力为0.55 MPa,如果出现列管泄漏,管侧的含氨尿液因压力高会进入到壳侧的蒸汽中,造成蒸汽冷凝液污染,蒸汽冷凝液总管的电导会出现上涨。通过对电导的监控及分析取样,蒸汽冷凝液正常,因此排除该原因。

3.2 中压分解加热器B段列管泄漏

中压蒸汽冷凝液分离器内流出蒸汽冷凝液压力(1.75 MPa)高于列管侧物料压力(1.7 MPa),如果出现列管泄漏,壳侧的蒸汽冷凝液会进入管侧,造成中压分解器尿液贮槽液相出口物料尿素浓度明显降低,中压蒸汽冷凝液分离器出液调节阀开度会明显关小。

中压蒸汽冷凝液分离器液位调节阀阀位对比见表2。

表2 中压蒸汽冷凝液分离器液位调节阀阀位对比

由表1可以看出:中压液相尿素浓度没有出现明显下降的情况。由表2可以看出:中压蒸汽冷凝液分离器出液调节阀阀位维持平稳。因此,可以排除中压分解加热器B段列管泄漏的原因。

3.3 中压分解加热器B段壳侧到中压分解加热器A段壳侧泄漏量增大

中压分解加热器的设备结构为列管在壳侧A/B隔板处胀管密封,存在中压分解加热器B段壳侧压力高的蒸汽冷凝液从列管胀接处漏入中压分解加热器A段壳侧的可能性,泄漏增大到一定程度后,最直观的表现为中压蒸汽冷凝液分离器出液调节阀逐步关小,中压蒸汽冷凝液分离器进液调节阀逐步开大[1]。

通过对比表2的阀位可以看出,尿素装置正常运行时中压蒸汽冷凝液分离器进液调节阀阀位为0,并且前后切断阀关闭,中压蒸汽冷凝液分离器出液调节阀阀位一直在45%以上,说明中压分解加热器B段壳侧到中压分解加热器A段壳侧泄漏量可控,可以排除该原因。

3.4 中压分解加热器列管的液体分布管分布孔堵塞

2018年12月利用尿素装置消缺机会,检查中压分解加热器列管顶部的进液分布管,经检查所有分布管的分布孔全部通畅,不存在堵塞现象。但发现部分进液分布管管口破损及变形严重,在安装过程中起密封作用的生胶带出现挤压变形,导致漏液,破坏列管成膜度。具体情况见图2和图3。

图2 分布管管口破损

图3 分布管管口变形

3.5 中压分解加热器列管结垢严重

2018年12月在尿素装置消缺期间,检查发现中压分解加热器列管结垢情况,发现列管下部,即中压分解加热器B段的管壁结垢严重,机械清洗效果差,影响传热及列管降膜布液(见图4)。

图4 中压分解加热器B段管壁结垢

3.6 中压分解器运行工况排查

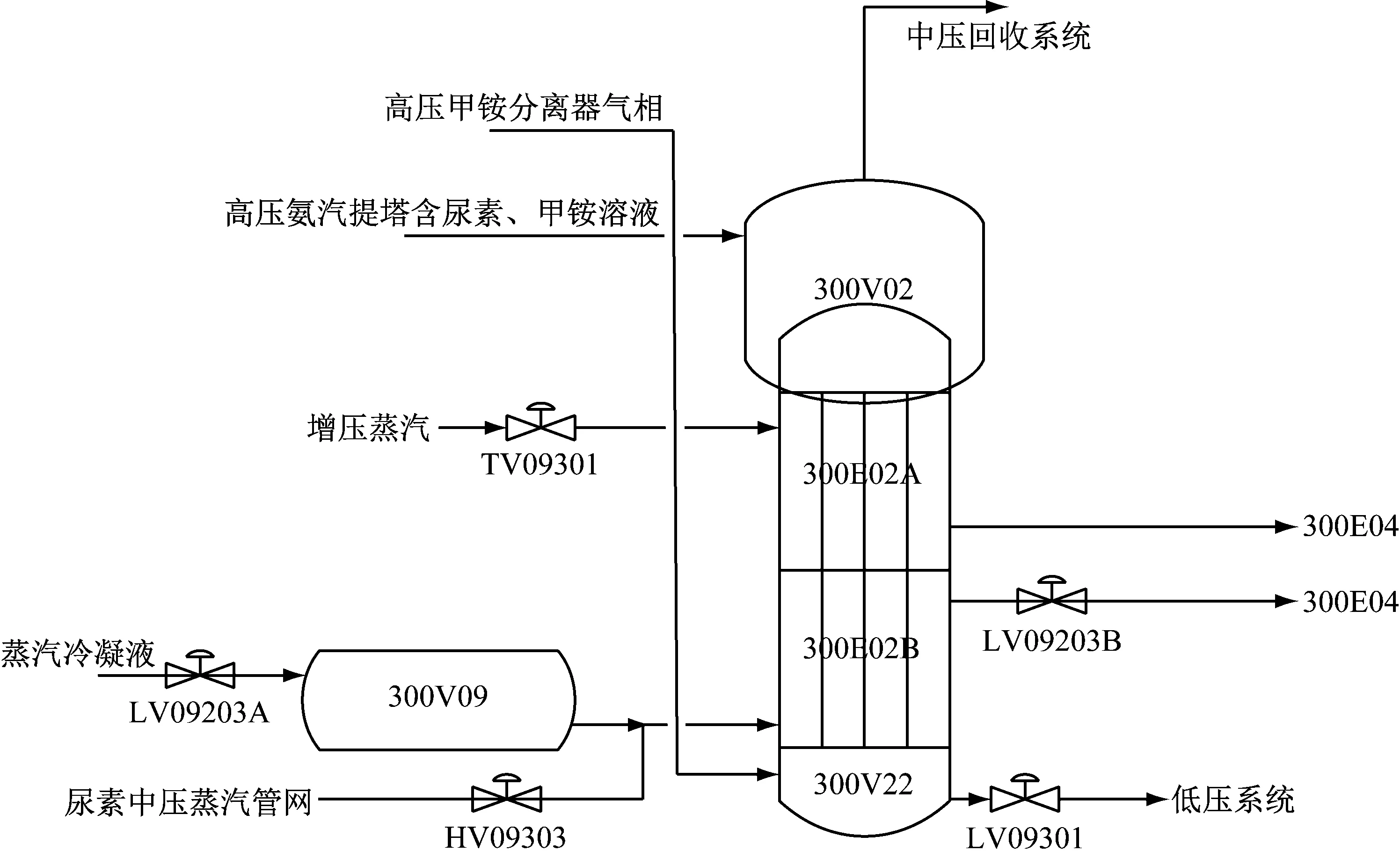

3.6.1 高压甲铵分离器至中压分离器技改管线

2011年3月为解决中压分解器加热分解温度低的问题,增设高压甲铵分离器气相管线到中压分离器顶部气相出口的技改管线(见图5),中压分解器的加热温度从149 ℃上涨到154~155 ℃,后系统的运行工况好转也验证该技改管线的作用。

图5 中压分解器工艺流程图

2015年低压氨预热器列管因腐蚀减薄,出现2次爆管事故,分析原因为高压甲铵分离器至中压分离器技改管线的投用将高压气相中的氧气大部分走短路进入中压分离器气相管线,造成高压气相原本通过中压分解器贮槽后分流进入低压系统的氧气大幅减少,无法形成低压氨预热器的防腐钝化膜,出现腐蚀减薄加剧的情况。为降低这种异常情况的发生,在2016年开始将该技改管线阀位由50%减小到20%。

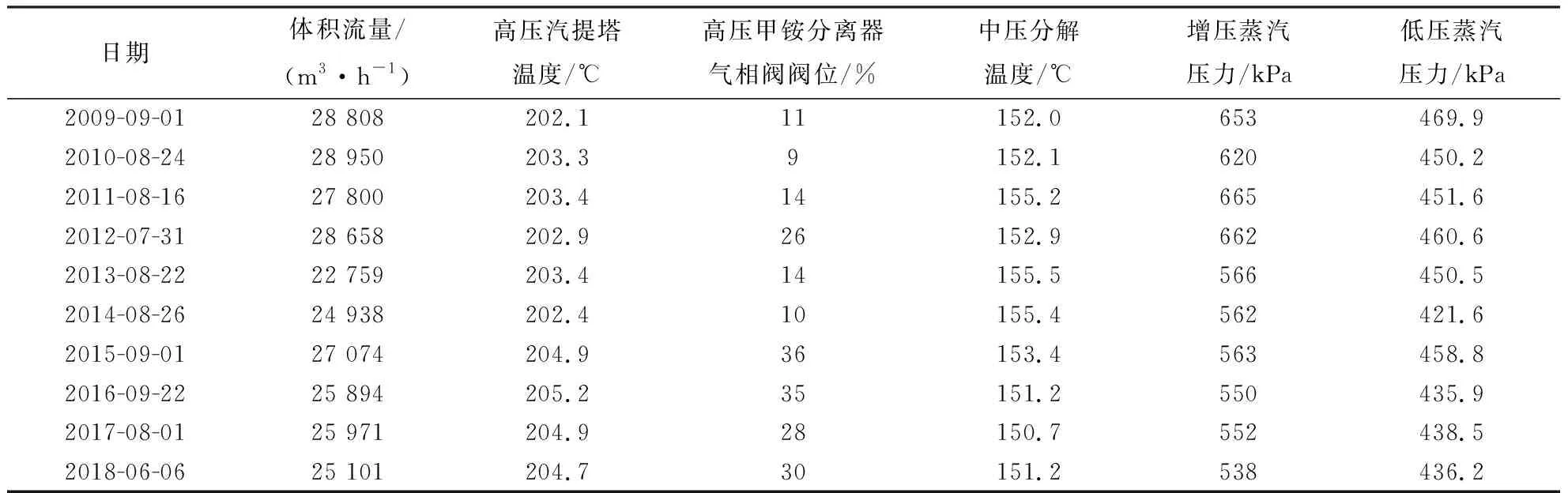

3.6.2 高压甲铵分离器气相阀阀位

从见诸报端的并购大事件来看,2018年的并购大事有顺丰收购DHL、顺丰与美国夏辉成立新夏辉公司、万科物流并购太古冷链、满帮收购志鸿物流;2017年则有货车帮与运满满合并、苏宁物流收购天天快递、中远海运收购东方海外。并购一个接着一个,物流行业并购这两年一直没有停止过。

高压甲铵分离器气相阀阀位对比见表3。

由表3可以看出:高压甲铵分离器气相阀的阀位开度对中压分解器的壳侧加热温度有明显影响[2]。

表3 高压甲铵分离器气相阀阀位对比表

2009年—2010年,原高压氨汽提塔壳侧温度不高,高压甲铵分离器气相阀的阀位在9%~15%,通过提高中压蒸汽冷凝液分离器压力提升增压蒸汽压力可以将中压分解温度加热到151~152 ℃。

2011年—2014年,高压甲铵分离器至中压分离器技改管线投用,与三胺联运时,高压甲铵分离器气相阀的阀位较大,中压分解温度下降明显,高压系统被迫降负荷运行,高压甲铵分离器气相阀放空阀位降低,中压分解温度能够控制在154~156 ℃。

2015年高压氨汽提塔更新后,设备换热面积增大,壳侧加热温度在205 ℃时,高压甲铵分离器气相阀的阀位明显开大,因高压氨汽提塔更新后换热能力增强,壳侧蒸汽压力大幅下降,由2.50 MPa下降到1.75 MPa,造成增压蒸汽压力只能维持在560 kPa左右,中压分解温度维持在153~154 ℃。

2016年将高压甲铵分离器气相管线到中压分离器气相管线技改阀关小到20%以后,中压分解温度只能维持在150~151.5 ℃。

高压氨汽提塔整体更换后,在几次大修检查过程中发现高压氨汽提塔液体分布管上部的栅板有一定程度的变形,对液体分布管的压紧和固定作用减弱,部分液体分布管松动造成高压氨汽提塔汽提效率下降,后系统分解负荷增加,返回高压系统的甲铵液量增加,高压甲铵分解器液位上涨,导致高压回收段压力上涨,在压力自控情况下,高压甲铵分离器气相阀开大。在对栅板进行校正回装后装置开车,存在高压甲铵分离器气相阀阀位比检修前下降,但运行一段时间后又逐步开大的问题。

4 对策措施

高压合成塔出口液相氨碳比从3.15提高至3.2~3.3,合成塔压力提高至15.25~15.3 MPa,通过提高氨碳比及压力提高合成塔的二氧化碳转化率,降低后系统的分解回收负荷。

对中压分解加热器液体分布管管头进行校正,回装时缠生胶带由7圈增加到14圈,增加密封性。

在对中压分解加热器列管进行机械清洗时,严格按照清洗检验要求进行检查,尽量确保对中压分解加热器B段列管内壁结垢清理干净[3-4]。

5 效果评估

2019年尿素装置开车后,系统工况见表4。

表4 2019年开车前后运行工况对比

2019年2月高压甲铵分离器至中压分离器技改阀开度为20%,4月后全关高压甲铵分离器至中压分离器技改阀,中压分解器温度能够稳定在153 ℃以上(2020年拆除高压甲铵分离器至中压分离器技改管线),比措施实施前(2018年2月17日)不开高压甲铵分离器至中压分离器技改阀时的149 ℃提高4 K以上,验证该对策措施是有明显效果的。

6 结语

对引起中压分解器温度低的原因,从工艺、设备等方面做了简要分析,提出相应的改进措施,使中压分解器温度明显提升。下一步计划对中压分解加热器列管进行先化学清洗后机械清洗,更换管头有损坏或有缺陷的液体分布管,提高列管液体成膜度,提高中压分解加热器的加热分解能力。