磨煤系统优化改造总结

王洪营 , 万庆伟, 朱止林, 宋俊涛, 尚国栋

(1. 河南心连心化学工业集团股份有限公司, 河南新乡 453700;2. 九江心连心化肥有限公司, 江西九江 332700)

九江心连心化肥有限公司60·52·40项目采用3 000 t/d级多喷嘴对置式水煤浆气化技术,气化炉2开1备,配套设置4台磨煤机,采用3开1备运行模式,磨煤机出口煤浆通过低压煤浆泵送至大煤浆槽,然后通过高压煤浆泵送至气化炉进行使用。

磨煤及气化装置自2021年2月1日投料以来,装置运行整体稳定。其间,通过单套磨煤系统的切换检修,对磨煤装置进行了相应的优化改造,包括新增磨煤排放池与沉渣池连通管线、新增含泥废水掺烧管线、新增变换凝液支路流量计、增设大煤浆槽内部底部放料阀周边围堰、新增磨煤机引风机挥发性有机物(VOC)处理装置,以保障磨煤装置高效稳定运行。

1 新增磨煤排放池与沉渣池连通管线

原磨煤排放池由于缓冲量小,排放池泵出口去磨煤机管线阀门为手动阀门,日常操作及倒换磨煤机期间工作量大,返回系统的废水计量困难,影响制浆浓度。

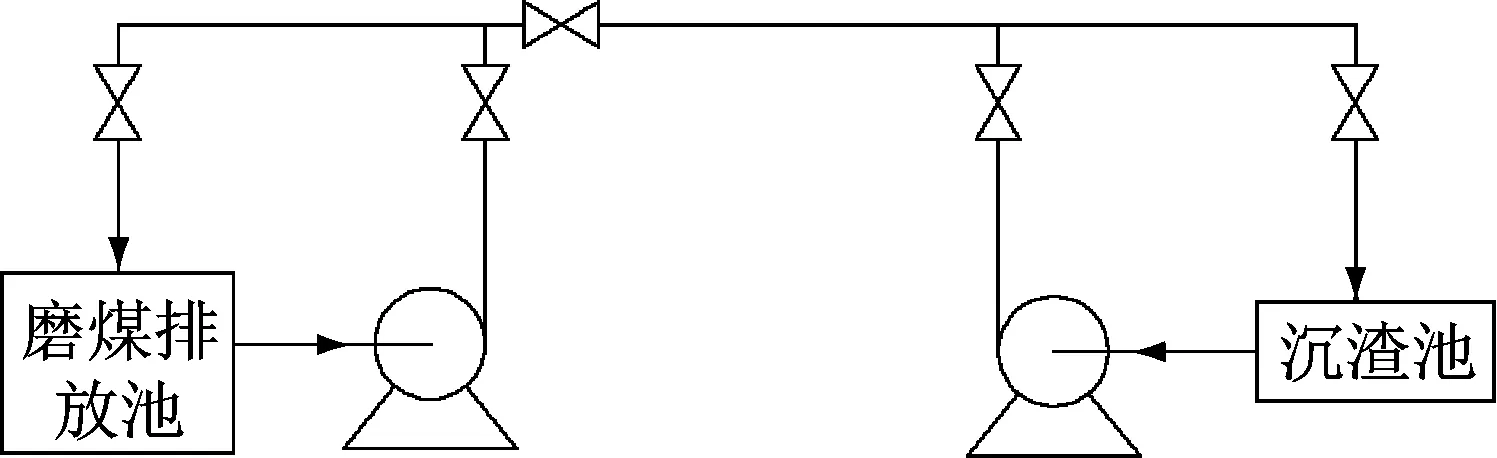

通过增加磨煤排放池与沉渣池连通管线(见图1),同时增设流量调节阀组及对应流量计,磨煤排放池的缓冲能力大大加强,现场工作量明显降低。通过连通管线可以将沉渣池的废液返送至磨煤排放池,然后通过磨煤排放池出口泵送回磨煤机进行回用,有效减少了沉渣池送至污水终端的废水排放量。

图1 连通管线示意图

2 新增含泥废水掺烧管线

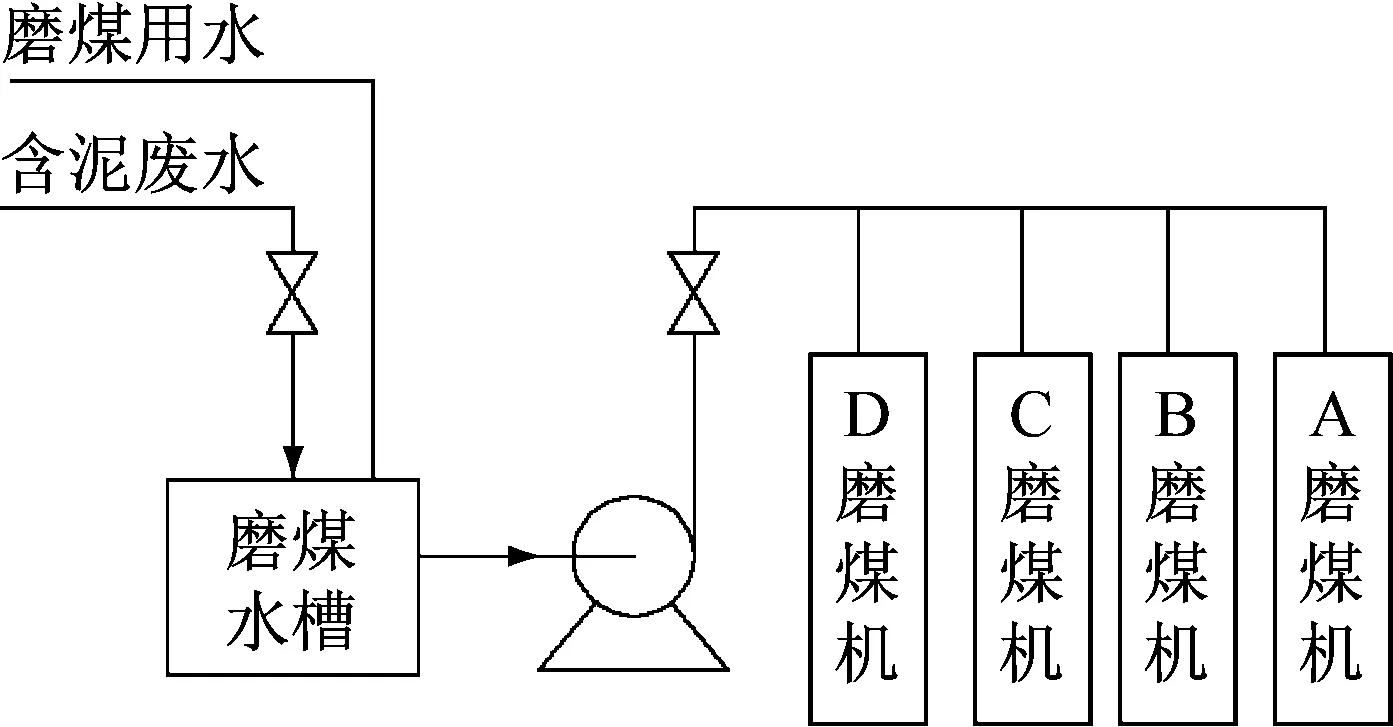

通过引入含泥废水掺烧管线(见图2),将含泥废水送至磨煤水槽,有效利用了水煤浆气化装置的协同处理装置其他工段废弃物的优点,有效利用了含泥废水中的可燃物成分,减少了后系统的环保压力。

图2 含泥废水掺烧示意图

3 新增变换凝液支路流量计

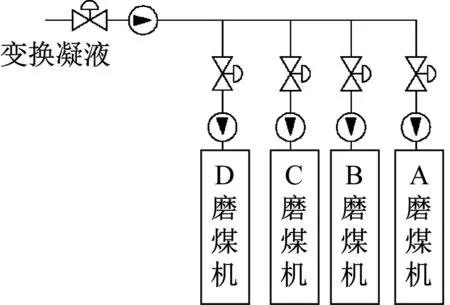

原变换凝液进磨煤装置设计为只进单台磨煤机,为此变换凝液去磨煤机管线只有总管上有流量计;但经过运行,变换凝液进单台磨煤机由于其中氨含量高等因素影响煤浆添加剂的性能,影响单台磨煤机的煤浆浓度,所以在各支路增设支路流量计(见图3),有效解决了原变换凝液只能送至1台磨煤机的弊端。通过精准控制每台磨煤机的各路磨煤水量,有效保证了磨煤机出口的煤浆浓度的稳定性。

图3 新增变换凝液支路调节阀及流量计示意图

4 增设大煤浆槽内部底部放料阀周边围堰

大煤浆槽内煤浆通过搅拌器的搅拌保持煤浆的稳定性,但煤浆槽槽壁处的煤浆由于距离搅拌器较远,容易在槽壁等煤浆静止区域形成硬垢,积累到一定程度后容易脱落,造成煤浆泵出口单向阀卡涩及烧嘴偏喷,影响气化炉的安全稳定运行。通过在煤浆槽底部放料阀周边增设一定高度的围堰,槽内静止区域形成的硬垢被围堰阻挡后沉积在槽底,定期通过排污阀排出系统,有效避免了硬垢对煤浆泵及烧嘴的影响,使得装置的运行更加稳定。

5 新增磨煤机引风机VOC处理装置

通过新增酸洗塔、碱洗塔,以及相应风机等设备(见图4),有效消除了引风机携带的氨气及硫化氢等微量气体,装置现场环保性能得到明显增强。

图4 新增VOC处理装置

6 优化方向

(1) 增加煤浆除铁装置,消除煤浆中携带的铁丝等杂质,避免尖锐的含铁杂质对高压煤浆泵、出口单向阀和烧嘴等产生的不利影响,提高装置运行稳定性[1]。

(2) 通过增加煤浆回流至磨煤机进口管线,调整磨煤机出口滚筒筛挡板高度及筛网尺寸等方法,提高煤浆浓度,提升气化装置整体能效。

(3) 增加在线浓度监测系统,实现煤浆浓度在线监测,以最终实现煤浆浓度、煤浆流量与氧气流量的精准调节,进而通过先进控制(APC)技术提升气化装置整体能效[2]。

(4) 增加煤浆提温装置。通过提高煤浆的温度,有效改善水煤浆添加剂的性能,使得同一煤种在同等煤浆黏度下煤浆浓度能够进一步提升,同时提高入炉的煤浆温度,有利于进一步提升气化装置的能效[3-4]。

7 结语

磨煤装置的高效稳定运行对气化整体生产装置的长周期稳定运行起到了非常关键的作用;同时,磨煤工段制得的煤浆质量,对气化装置的整体能效也将产生非常大的影响。当前水煤浆气化装置多数作为企业及整个园区的高浓有机废液的环保处理装置,通过加强对磨煤装置的优化及研究,将给企业带来巨大的经济效益及环保效益,增加企业的综合竞争力。