循环流化床锅炉返料联合供风工艺运行总结

石松涛, 刘金成

(1. 石家庄正元塔器设备有限公司, 河北石家庄 052165;2. 河北阳煤正元化工集团有限公司, 河北石家庄 050061)

循环流化床锅炉特有的返料装置,是推动气固分离装置分离下来的高温物料重新返回炉膛的源动力,对自平衡回料装置对应的分离器料腿下方落灰侧和回料斜腿侧2个区域的循环物料分别起到疏松和流化的作用[1]。返料系统是锅炉循环燃烧系统中的重要组成部分,对循环流化床锅炉系统的稳定运行具有重要意义。对返料系统的主要要求有:(1) 维持物料的稳定流动;(2) 避免窜气;(3) 物料流量可控[2]。

目前,大型循环流化床锅炉通常配置2~3台返料风机,处于1开1备或2开1备的状态,若有多台循环流化床锅炉时,则返料风机数量较多。当锅炉正常运行时,如果返料风机发生故障,而备机开启不及时,有可能会造成严重的后果,导致事故发生[3]。2010年1月,某厂锅炉返料风机电机烧毁,返料风终止,锅炉床料结焦,导致被迫停炉。2010年8月,某厂运行中的返料风机发生故障造成返料风中断,备用风机未及时正常启动,2 min内造成锅炉床温迅速上升,经调整失败后紧急停炉,发现炉膛床料40%严重结焦。

1 设备及系统现状

河北阳煤正元化工集团有限公司(简称正元集团)下属子公司河北正元氢能科技有限公司(简称正元氢能)年产60万t合成氨、80万t尿素装置配备3台260 t/h循环流化床锅炉,返料装置为U形返料器,由钢外壳与耐火材料衬里组成,耐火材料分内、外2层结构,内层为高强度耐磨浇注料,外层为保温浇注料。返料器内的松动风与返料风采用高压冷风,由56只小风帽送入,返料风大,松动风小,并采用分风室送风。

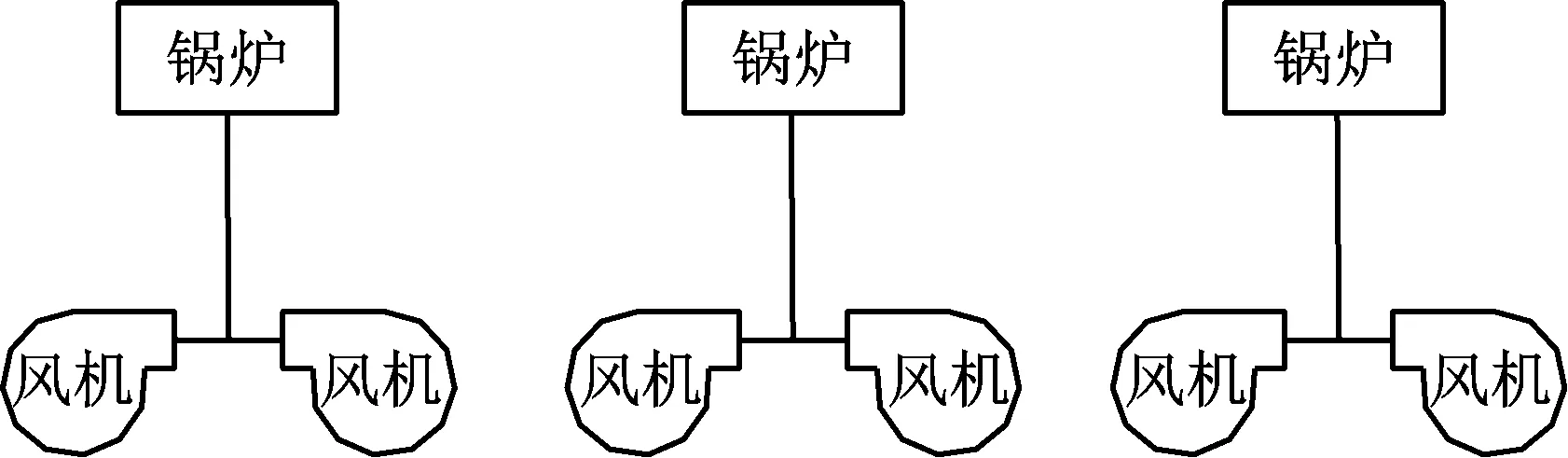

若按常规设计,返料风机采用1开1备的常规配置,3台循环流化床锅炉则需要配置6台返料风机(见图1)。

图1 常规返料风机配置

2 返料风系统工艺优化

2.1 工艺优化方案

当锅炉正常运行时,有3台返料风机作为备机,增加了设备的一次性投资;而且由于各锅炉的返料风机没有集中布置,在日常生产运行中设备管理不便,为锅炉长周期、安全、稳定运行增加了隐患。

正元集团组织相关技术人员针对返料风系统进行考察调研,并与锅炉厂家进行技术交流,多次组织内部专家及相关部门召开技术讨论会,最终确定了锅炉返料风系统的联合供风方案,并申请了国家专利,该专利于2020年1月17日获得授权[4]。将锅炉返料风机联合配置,返料风风管采用总管制,并在返料风管上安装压力监测装置。在锅炉正常运行时,其中1台开启的变频返料风机作为调节风机,确保返料风总管上压力的稳定。

该方案由正元氢能具体组织实施,于2014年10月一次试车成功,达到了设计指标,工艺运行稳定。

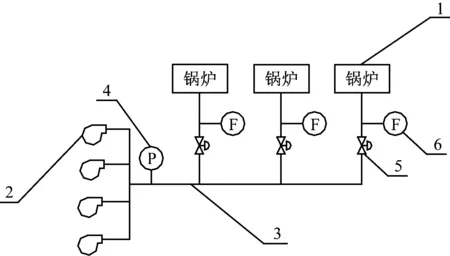

2.2 技术流程

联合配置的各返料风机的返料风统一汇总至返料风总管,总管中稳定的返料风通过各循环流化床的流量调节装置后进入各锅炉的返料器。返料风系统工艺优化方案流程见图2。

1—循环流化床锅炉; 2—返料风机; 3—返料风总管; 4—压力监测装置; 5—流量调节装置; 6—流量监测装置。图2 返料风系统工艺优化方案流程

2.3 工艺运行情况

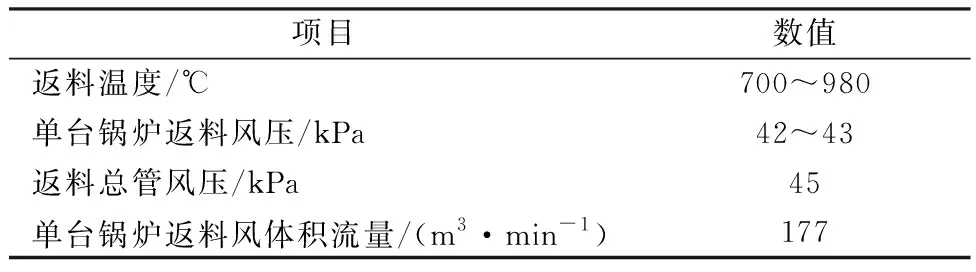

返料风系统投运后工艺指标稳定,系统运行正常,主要指标情况见表1。

表1 返料风系统主要运行指标

2.4 技术先进性

(1) 减少了备机数量,降低装置一次性投资。

(2) 只有1台调节风机,总管压力稳定,锅炉运行安全、稳定。

(3) 返料风机联合配置,启停方便,避免倒备机或单台风机意外停运时因开启不及时而出现锅炉停车事故。

(4) 返料器的返料风和松动风均可调节,不会导致罗茨风机憋压跳闸,返料风帽磨损减小,返料循环稳定性提高。

2.5 经济效益

与常规的锅炉返料风机配置方式比较,该方案可节省返料风机的备机数量,节省装置一次性投资。以正元氢能3台循环流化床锅炉为例,常规设计每台锅炉需配置2台返料风机,1开1备,共计6台,而优化方案只需配置4台返料风机。每台返料风机单价29.92万元(含电机),则节约设备一次性投资59.84万元。

由于减少了返料风机数量,相应减少了土建投资约18.02万元、电气仪表材料费用约14.9万元、工艺管道和管件等附属设施投资约3.0万元,配套设施合计节约投资35.92万元。

综上,该方案节约装置一次性投资总计为95.76万元。

3 结语

该优化方案将返料风风机联合配置,节约了装置一次性投资95.76万元,经济效益良好。该优化方案仅用1台变频返料风机作为调节风机,保证返料风总管上压力稳定,确保锅炉返料系统运行稳定;同时,该方案不会出现返料风机故障而引起锅炉暂时停车的问题,锅炉运行更加安全;返料风机采用联合配置方式,变频风机自动稳压,避免了每台返料风机的人工调节,可实现无人值守,减少操作人员的巡检和操作强度。锅炉系统运行安全、稳定,可操作性强,具有较好的推广价值。