淤泥质不良土的固化改良处理试验研究

肖杨

摘要 探究在固化剂最佳掺量条件下,淤泥质土的路用特性,试验结果表明:土体抗压强度随水玻璃和碳酸钙百分比单掺量的增加不断提高,随生石膏和FDN高效减水剂单掺量呈现先增加后降低的趋势,在生石灰掺量为2.15%和FDN高效减水剂掺量1.55%时,混凝土强度最高;在最佳单掺量配合比条件下,采用固化剂处置不良土做路基的控制效果较换填土做路基的处置方式的控制效果更好,控制效果提高了15%左右。

关键词 固化剂;特殊路基处理;固化剂单掺试验;数值模拟实验

中图分类号 TU447 文献标识码 A 文章编号 2096-8949(2022)05-0123-03

0 引言

在长期的施工建设中,实践经验表明利用水泥、石灰以及粉煤灰等固化剂具有很多明显的缺陷和不足,一定程度上并不一定能够满足工程建设的要求,主要体现为,改良土的早期强度低,需要很长时间才能形成一定强度,干燥条件下容易收缩并开裂[1]。且水泥被用在有机类土、高塑性指数的粘土以及盐渍土等土体的处理上,一般得不到好的效果。因此,固化剂的选取对固化土性能有着重大影响。

新型复合型土壤固化材料通常是指两种或两种以上的化学试剂按一定配比制作而成的对土壤具有一定加固改良能力的新型固化剂[2]。在软弱土体固化改良的研究领域,水泥是大部分学者研究固化土的首选固化材料,同时也是最多被采用的固化材料,该文在此基础上,以水玻璃、碳酸钙、生石膏和FDN高效减水剂为外掺剂,探究了以上外掺剂的最佳单掺量,并在此基础上,结合数值模拟实验,探究了固化剂处置淤泥质不良土在道路工程中的应用,该试验结果对工程实践具有一定的指导意义。

1 固化剂的单掺试验

1.1 主固化剂单掺试验

初步选定无机材料水泥为主固化剂,水玻璃、碳酸钙、生石膏、FDN高效减水剂作为固化剂的外掺试剂。现开始对外掺试剂进行单掺配比试验,目的是确定外掺剂的掺量(掺量为土试样质量的百分比)范围以及外掺试剂在水泥为主固化剂下固化效果的影响规律。

水泥作为主固化剂,水泥浆水灰比控制为0.4时,固化土隨着水泥掺量逐渐增加,7 d抗压强度基本上呈直线增长,当水泥掺量从6%增加至15%时,强度提升约179%,随后从15%增至24%,强度提升约64%。因此,单掺水泥的最佳掺量应控制在15%左右。初步确定水灰比为0.4,固化土试样基准配比的水泥掺量为15%。

以水泥为15%的掺量下进行不同含水量试验,当含水量逐渐增大时,含水量在44%时,水泥固化土的抗压强度达到最大[3]。同时,在试验时发现抗压强度处于最大值对应的含水量与淤泥质土液限的45.7%相接近。现以含水量为44%,水泥掺量为15%,水灰比为0.4为基准配比。对各配比进行试验分析,最终选定的基准配比方案,并通过7 d无侧限抗压强度试验测得强度为192 kPa。

1.2 外掺剂单掺试验

在基准配比下,7 d各外掺试剂单掺试验结果显示:土体强度随水玻璃和碳酸钙掺量增加而不断增强,水玻璃掺量在8%以前时土体强度增加55%,掺量在8%~10%时,土体强度陡增,土体强度随碳酸钙掺量的强度变化也表现出相同规律:在掺量低于0.6%时,土体抗压强度增长缓慢,掺量在0.6%~1.0%,强度陡增,之后增加速度放缓。不良土中Ca2+和OH−的浓度是决定C-S-H生成量的重要因素,水玻璃的掺入实质是通过掺入NaOH和CaO中和黏粒孔隙溶液中的酸,提高pH值,使得黏粒孔隙溶液中的Ca(OH)2处于饱和状态,以便水化反应的进行。掺入碳酸钙后,使得溶液中的Ca2+增加。通过离子交换,用高价离子取代低价离子,实现水化离子半径缩小化,来达到双电层变薄,以使黏土颗粒之间易于凝聚,水玻璃掺量10%和碳酸钙掺量1.0%是较为理想的外掺剂掺量[4]。

土体抗压强度随生石灰和FDN减水剂掺量的增加表现为先增大后减小的趋势,峰值分别出现在生石灰掺量2%和FDN减水剂掺量1.5%时。采用掺入膨胀性生石膏,与水化铝酸钙的反应后生成具有膨胀性的水化物钙矾,填充于黏粒之间孔隙中以及挤压填充团粒内的孔隙,使得固体体积膨胀性有所增加。但当膨胀性水化物钙矾完全填充黏粒之间空隙时,土体强度将不再增加,反而会随着膨胀性的水化物钙矾增加强度降低。试验结果表明,生石灰掺量在2%时,土体抗压强度最大[5]。带缓凝引气的减水剂如果过量较多,就会过度缓凝、含气量过高,引起混凝土凝结过慢,含气量高,导致混凝土强度降低,试验结果表明,1.5%的FDN减水剂掺量是最佳单掺量。

2 改良土的数值模拟实验

2.1 试验过程

拟采用迈达斯GTS对不同工况下,探究路基承载性能,模拟段道路宽25 m,长60 m,路面面层厚20 cm,路面基层厚30 cm,路床厚150 cm,路堤采用坡率1∶1.5设计。此模型以左右分别离道路中线60 m为模型左右边界,下方距地面20 m为下边界。模型前后、左右边界均采用法向位移约束,下边界采用三向位移约束,上边界采用自由面约束,在模型内施加自重荷载以模拟恒载,再通过在道路上方设置法向的车辆等效荷载模拟可变荷载[6]。路基土的本构关系选择摩尔库伦,以3D实体单元进行模拟;而路面及路床采用了沥青、水泥等胶结材料,使此部分成为结构,因此采用了线弹性本构模型,同样以3D实体单元进行模拟。

该次实验总共采用3种工况,工况一:原始淤泥土路基,新建道路,添加等效车辆荷载。工况二:换填土处置路基,新建道路,添加等效车辆荷载。工况三:固化剂处置不良路基,新建道路,添加等效车辆荷载。

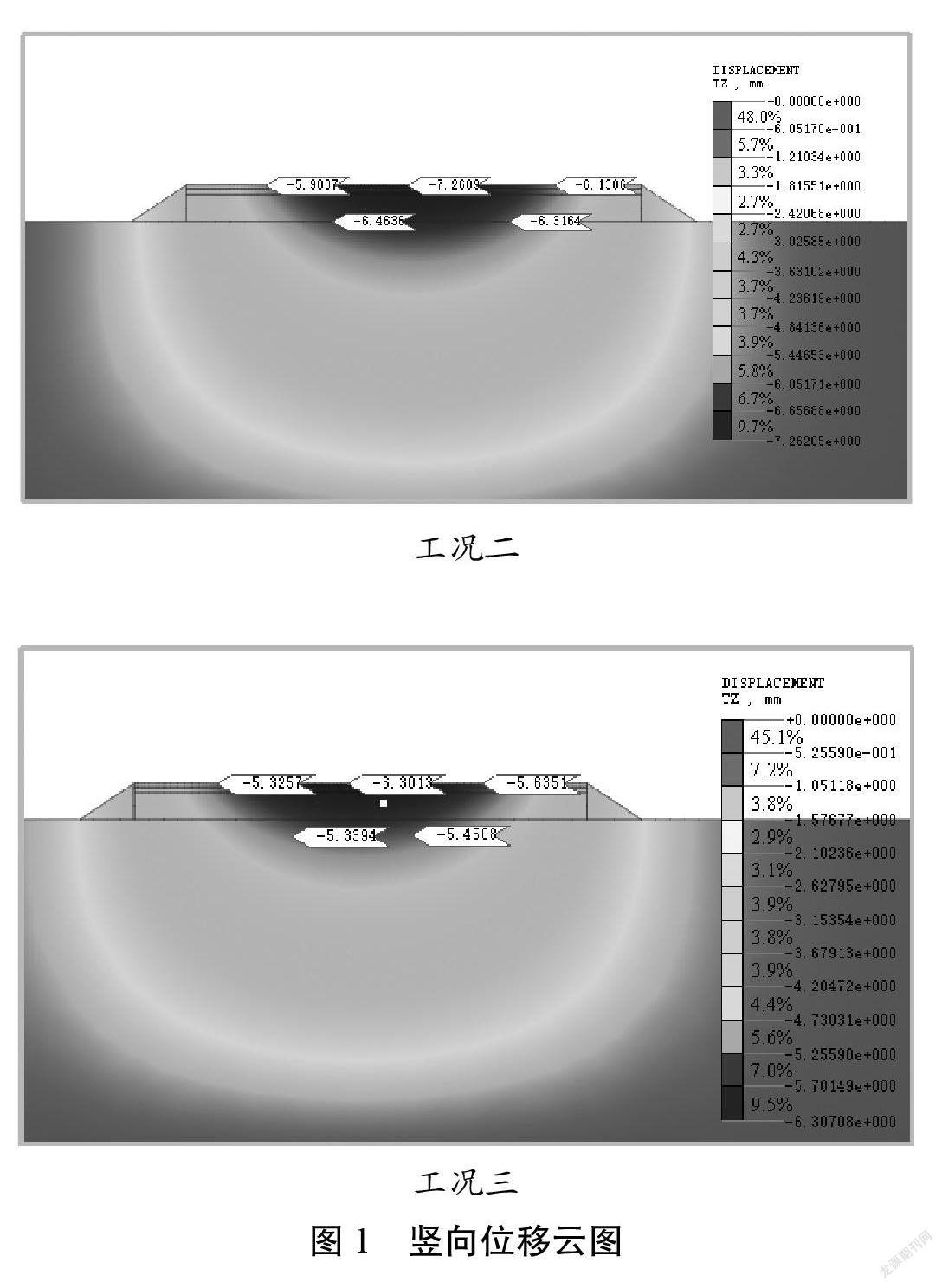

2.2 竖向位移分析

对于工况一,路基采用原始淤泥土,新建道路,添加等效车辆荷载,此时模型计算无法收敛,说明路面、路床、路基已经位移过度,甚至路基路面已经破坏,其变形已无法控制。无论施不施加等效车辆荷载,路面、路基、路床的变形均较大,无法满足安全生产的要求,因此不处置淤泥土,道路无法正常运作。对于工况二,路基采用换填土,新建道路,添加等效车辆荷载,此时计算能够收敛,路面、路床、路基的位移均较小,其中路面沉降最大达到7.262 mm,路基沉降最大达到6.464 mm。即当采用换填土作为路基,车辆荷载将使路面产生约6.4 mm的沉降增量,使路基产生约5.5 mm的沉降增量,该部分位移均在正常范围内[7]。如图1中的工况三所示,此时计算能够收敛,路面、路床、路基的位移均较小,其中路面沉降最大达到6.307 mm。即当采用石灰处置淤泥土作为路基,车辆荷载将使路面产生约5.5 mm的沉降增量,使路基产生约4.5 mm的沉降增量,该部分位移均在正常范围内[8]。

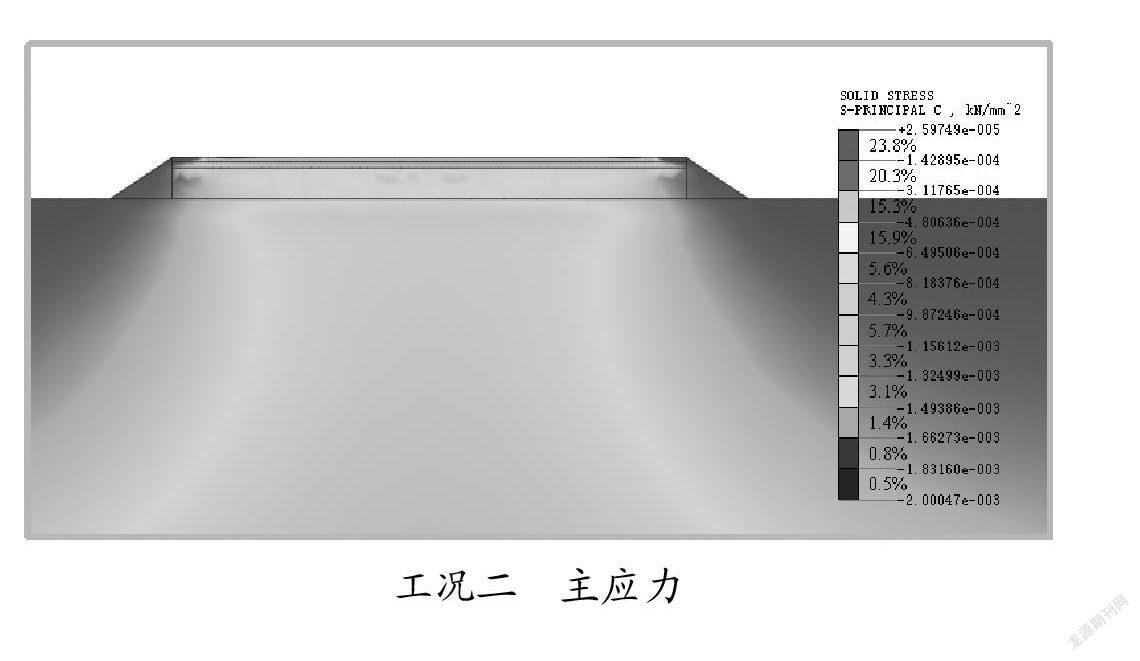

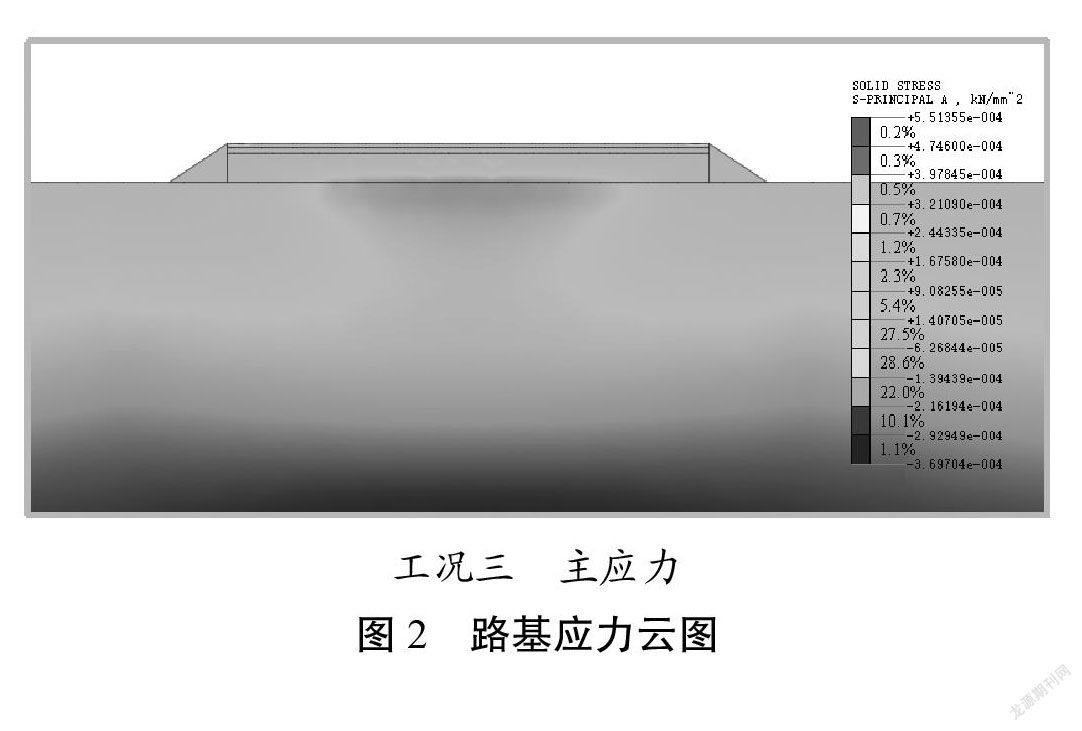

2.3 路基应力分析

对于工况一,路基采用原始淤泥土,此时模型计算无法收敛,说明路基土所受应力大于其抗压强度,导致土体产生了塑性破坏,以无法满足安全生产要求。图2中的工况二所示,路基采用换填土,新建道路,大主应力最大达2.0 MPa,应力分布较均小且均匀。图2中的工况三所示,路基采用石灰处置淤泥土,大主应力最大达1.974 MPa。

2.4 路基塑性区分析

图3中工况一模型计算不收敛,说明产生了非常大的不可控位移,正好验证工况一的塑性区分布,说明工况一的土体确实处于极限状态,当车辆荷载加上后,土体立即破坏[9]。工况二由于路基土换填处理,此时添加了车辆荷载,在车辆荷载的影响下,路肩下方产生了较小的塑性变形,其区域较小,变形可控。工况三由于路基土采用石灰处理,此时添加了车辆荷载,在车辆荷载的影响下,路肩下方产生了较小的塑性变形,其区域较小,变形可控[10]。

3 结论

(1)固化剂处置淤泥质不良土时,外加剂单掺量水玻璃在10%,碳酸钙掺量1.0%,生石灰摻量2%和FDN减水剂掺量1.5%时是较为理想的外掺剂掺量,此时土体的抗压强度最大。

(2)采用固化剂处置不良土做路基的控制效果较换填土做路基的处置方式的控制效果更好,固化剂处置方案较换填土方案对位移的控制效果提高了1 mm左右,约15%。

(3)采用换填土或者石灰处置淤泥土均可将路基土所受内力控制在其抵抗能力以内,其中采用石灰处置淤泥土的方案效果较好。而采用换填土或者石灰处置淤泥土均可将塑性区范围减小至可控范围。

参考文献

[1]旷春贵, 胡世平. 复掺水泥+聚丙烯纤维改良淤泥质废弃软土试验研究[J]. 粉煤灰综合利用, 2021(5): 83-87+129.

[2]倪西海, 黎海波, 杨正武. 土壤固化剂在富流滩船闸改扩建工程中的应用研究[J]. 四川水利, 2021(5): 40-42+128.

[3]秦利琼. 公路软土路基的处理策略[J]. 交通世界, 2021(Z1): 118-119.

[4]朱星光, 关金波. 淤泥质土覆盖杂填土路基的强夯处理方法[J]. 内蒙古公路与运输, 2020(5): 28-31.

[5]陈萌, 杨国录, 徐峰, 等. 淤泥固化处理研究进展[J]. 南水北调与水利科技, 2018(5): 128-138.

[6]米吉福, 汪浩, 刘晶冰, 等. 土壤固化剂的研究及应用进展[J]. 材料导报, 2017(S1): 388-391+401

[7]陈军. 基于S329工程谈吹填淤泥质土构筑路基工程的掺灰试验及施工处理[J]. 民营科技, 2016(12): 162.

[8]王鹏, 唐朝生, 孙凯强, 等. 污泥处理的固化/稳定化技术研究进展[J]. 工程地质学报, 2016, 24(4): 649-660.

[9]丁旭彤, 蒋建国, 李德安, 等. 钙基固化剂对钒矿污染土壤固化效果的研究[J]. 农业环境科学学报, 2016(2): 274-280.

[10]杨西锋, 尤哲敏, 牛富俊, 等. 固化剂对盐渍土物理力学性质的固化效果研究进展[J]. 冰川冻土, 2014(2): 376-385.