研究不同固化剂对铸工胶力学性能的影响

陈煜阳,陈炳耀,欧佳丽,全文高,杨育其

(广东三和控股有限公司,广东 中山 528429)

铸工胶的本质是一种双组分的室温固化环氧结构胶粘剂,其主体主要有环氧树脂和固化剂2大部分组成,在此基础上添加优质填料以及助剂配制而成,具有优良的耐热、耐蚀性和较小的收缩性等特点[1-2]。主要用于铸铁、铸钢、铸铝等铸件的气孔、砂眼、麻坑、包括精加工时发现的缺陷[3];同时,不会影响铸件的各项性能指标和强度。而传统的方式是用纯镍焊条或铸铁焊条焊补,这种修补方式不仅成本高,需要的劳动强度也大[4-5]。因此,环氧固化剂在其中起着不可或缺的作用,其与环氧树脂反应生成三向立体结构才具有实用价值[6];固化剂的结构类型与品质也将直接影响环氧树脂的应用效果。针对不同的性能需求,也可通过开发或改变固化剂的类型获得,这相当于开发或改变了一种新的环氧树脂[7-8]。随着我国经济的快速发展,铸工胶的应用逐渐普及,这一难题也将迎刃而解[9-10]。本文着重探究采用不同的固化剂以及改变固化剂的添加量配制铸工胶,通过各项力学性能试验,表明固化剂对铸工胶的力学性能有影响。

1 实验部分

1.1 实验原料

环氧树脂128E型,山东旭昇新材料科技有限公司;电子级硅微粉,河北捷贵矿产品有限公司;KH-570型号硅烷偶联剂,广东省山友塑料有限公司;低分子量聚酰胺650#,河南驰奥商贸有限公司;T-31型环氧固化剂,武汉吉业升化工有限公司;T-31E型环氧固化剂,广州市业增化工有限公司;T31-B4型环氧固化剂,广州市业增化工有限公司;气相法白炭黑,拓亿新材料(广州)有限公司。

1.2 仪器及设备

GZ型强力电动搅拌机,常州市亿能实验仪器实力厂;FDL-362型指针摆锤式冲击试验机,高翔机械设备实力工厂;YF-900型电子拉力试验机,武汉国量仪器有限公司;LX-D型邵氏硬度计,扬州市源峰试验机械厂。

1.3 实验方法

1.3.1配制A组分

依次将128E环氧树脂、填料、促进剂等加入到300 mL空白瓶中;然后,在室温条件下,用电动搅拌机持续搅拌3 h。随后依次加入补强剂和催化剂,室温持续搅拌1 h,待搅拌完成后完成A组分的制备。

1.3.2配制B组分

依次将固化剂、650#低分子聚酰胺、填料等加入到300 mL空白瓶中;然后,在室温条件下,用电动搅拌机持续搅拌2.5 h。随后依次加入偶联剂、催化剂和补强剂,室温持续搅拌1 h,待搅拌完成后完成B组分的制备[11-13]。

在用不同的固化剂制备试样,同时改变环氧固化剂的添加量,这3类固化剂的添加量分别为10%、15%、20%、25%、30%。对使用不同种类固化剂以及不同添加量制得的胶粘剂进行各项力学性能测试、分析。

1.4 性能测试

剪切强度:根据GB/T 7124—2008的测试方法;

冲击强度:根据GB/T 6328—1999的测试方法;

邵氏硬度:根据GB/T 53101—2008硬度计进行检验。

2 结果与讨论

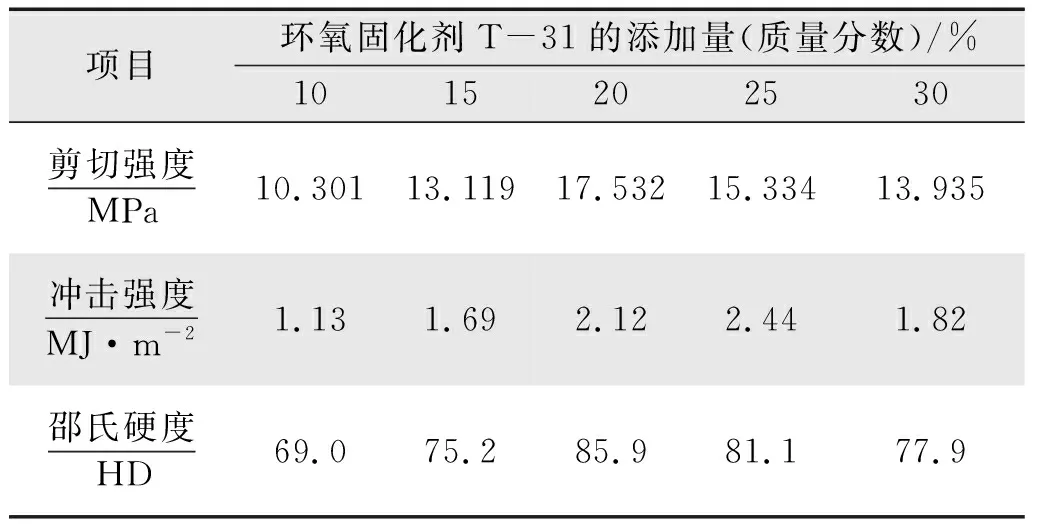

2.1 T-31型环氧固化剂对铸工胶力学性能的影响

使用环氧固化剂T-31配制完成铸工胶后,对其进行力学性能检测的结果如表1所示。

表1 环氧固化剂T-31不同添加量的检测结果Tab.1 Test results of different dosage of T-31 epoxy curing agent

由表1可知,随着环氧固化剂T-31质量分数的递增,配制出的铸工胶对应的各项力学性能指标都呈现出先增强后削弱的趋势。在T-31环氧固化剂质量分数为20%时,铸工胶的剪切强度和邵氏硬度都达到了最大值,其数值分别为17.532 MPa和85.9 HD;在T-31固化剂质量分数为25%时,冲击强度达到了最大值,其数值为2.44 MJ/m2。这说明T-31固化剂在质量分数为20%~25%时与树脂以及交联剂、偶联剂的反应较为充分。环氧固化剂作为铸工胶的核心成分,其用量大小势必会影响到铸工胶的性能指标[14]。

2.2 T-31E型环氧固化剂对铸工胶力学性能的影响

使用环氧固化剂T-31E配制完成铸工胶后,对其进行力学性能检测的结果如表2所示。

表2 环氧固化剂T-31E不同添加量的检测结果Tab.2 Test results of different dosage of T-31E epoxy curing agent

由表2可知,随着T-31E环氧固化剂质量分数的递增,铸工胶的各项力学性能指标都相应的增强;当T-31E环氧固化剂质量分数达到20%时,对应的各项性能指标同时达到了最大值,即最大剪切强度为16.855 MPa、最大冲击强度为1.94 MJ/m2、最大硬度为80.5 HD。

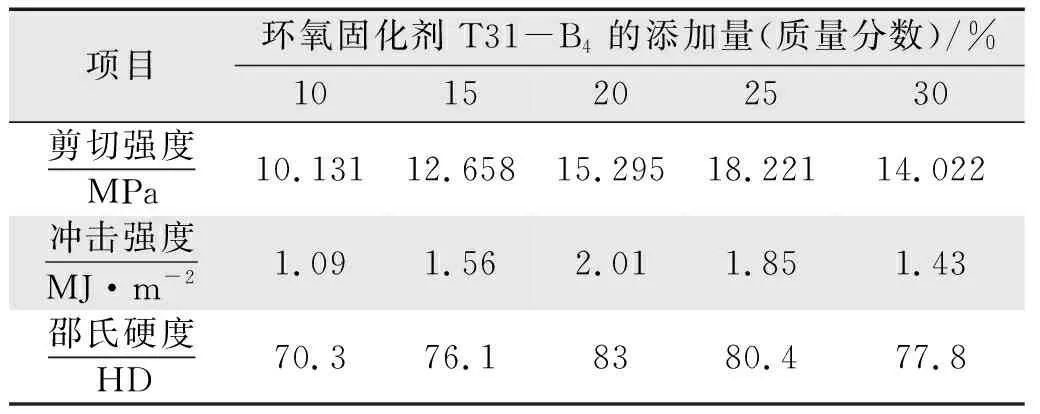

2.3 T31-B4型环氧固化剂对铸工胶力学性能的影响

使用环氧固化剂T-31E配制完成铸工胶后,对其进行力学性能检测的结果如表3所示。

表3 环氧固化剂T31-B4不同添加量的检测结果Tab.3 Test results of different dosage of T31-B4 epoxy curing agent

由表3可知,随着环氧固化剂T31-B4质量分数的增加其检测结果与表1、表2所呈现出的规律相似,这也表明环氧固化剂对铸工胶的影响作用。使用环氧固化剂T31-B4制备的铸工胶,剪切强度和硬度的提升或降低的幅度都较为平缓,这也反映出这种固化剂的稳定性更好。

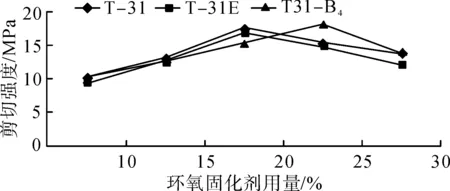

2.4 不同环氧树脂添加量对剪切强度的影响

对表1~表3的数据进行整理,得到剪切强度对比图,具体结果如图1所示。

图1 剪切强度对比图Fig.1 The comparison of shear strength

从图1可以看出,铸工胶的剪切强度呈现出一种先升高后降低的趋势。随着环氧固化剂用量的增加,T-31型固化剂和T-31E型固化剂都在其用量占比达到20%时,相对应的铸工胶剪切强度都达到了最大值,分别为17.532、16.855 MPa;而T31-B4型固化剂对于铸工胶剪切强度提升的上限更高,在其质量分数为25%时,剪切强度达到最大值18.221 MPa。因此,对比剪切强度而言,T31-B4型固化剂是更好的选择。从实际生产情况来看,质量分数25%的T31-B4型固化剂对比质量分数20%的T-31型固化剂强度相差不大;而更多用量的一方成本会更大,并且在质量分数均为20%时,T-31型固化剂所展现出的优势更加明显,这也与环氧固化剂本身的性质有不可或缺有关[15-17]。

从企业大量生产铸工胶的角度出发,可适当降低固化剂的成本,同时获得较好的剪切强度,故应选择T-31型环氧固化剂作为主要固化剂。

2.5 不同环氧树脂添加量对冲击强度的影响

对表1~表3的数据进行整理,得到冲击强度对比图,具体结果如图2所示。

图2 冲击强度对比图Fig.2 The comparison of impact strength

从图2可以看出,对于使用不同类型的固化剂,其对应的胶粘剂呈现出的规律与图1剪切强度对比图类似,铸工胶的冲击强度都是先上升到一定程度之后开始下降,T-31E型固化剂和T31-B4型固化剂均在质量分数为20%时,达到了最大值,分别为1.94、2.01 MJ/m2;但它们的冲击强度都低于相同节点上的T-31型固化剂,并且使用T-31型固化剂的铸工胶在质量分数为20%之后还有上升的空间。因此,就冲击强度而言,T-31型环氧固化剂更符合实际的需求。

2.6 不同环氧树脂添加量对邵氏硬度的影响

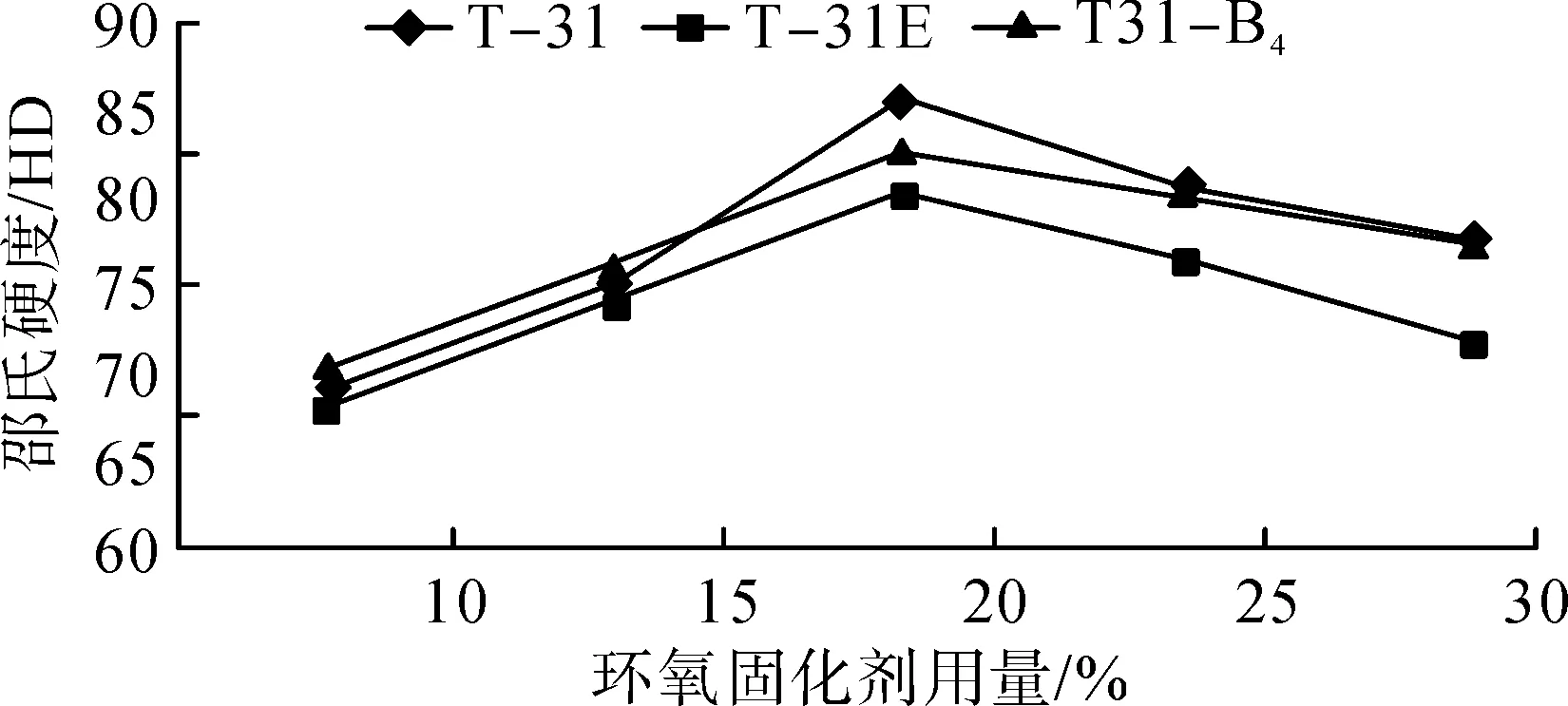

对表1~表3的数据进行整理,得到图3邵氏硬度对比图,具体结果如图3所示。

图3 邵氏硬度对比图Fig.3 The comparison of shore hardness

从图3可以看出,对比3种固化剂对硬度影响所呈现出的折线图,环氧固化剂对铸工胶的硬度强度同样有明显的作用,并且3种类型的环氧固化剂都在质量分数为20%时,使得铸工胶的硬度达到了最大值;因此,可以初步判定这个添加量是对铸工胶硬度提升最大的。而T-31型固化剂劣势在于少量添加时作用会稍逊一筹,优势在于后续提升幅度较大,达到最大值之后下降的幅度较为平缓。

考虑到综合力学性能指标,环氧固化剂更偏向选择T-31型为宜。

3 结语

本文主要研究环氧固化剂对铸工胶力学性能的影响程度,使用不同固化剂,相同的测试方法,通过使用控制变量法进行分析,验证环氧固化剂对环氧铸工胶的影响。综合以上数据分析,在测试的3个环氧固化剂中,选择T-31型环氧固化剂作为生产铸工胶主要原材料之一,可以得到较好的力学性能,在其用量占比20%时力学性能指标可以获得很好的效果,并且对于这个使用率从生产工艺考虑也不难实现,从节约成本的角度出发也符合以及满足实际生产和使用需求。