药品生产用一次性使用系统风险管控的思考

洪小栩

国家药典委员会

1 一次性使用系统的应用和发展

一次性使用系统(single use system,SUS)是一种工艺设备解决方案,通常由聚合材料组件装配而成,形成一个系统或单元操作,用于单次或一个阶段性制药生产活动。一次性使用技 术(single use technology,SUT),也称为可抛弃型技术(disposable technology),“一次性使用”顾名思义,就是一次性使用后即丢弃[1]。一次性使用产品一般是由塑料制成,包括聚酰胺、聚碳酸酯、聚乙烯、聚醚砜、聚丙烯、聚四氟乙烯、聚氯乙烯、醋酸纤维、乙烯-乙酸乙烯酯共聚物等材质[2]。

一次性使用技术在生物医药领域的应用可追溯到20世纪40年代,采用增塑聚氯乙烯袋替代玻璃和橡胶制品,用于血液收集。20世纪80年代,塑料外壳囊式过滤器的诞生和应用成为重要的标志性起点。继而将囊式过滤器、管路和一次性塑料袋预先进行组装,经辐照灭菌,制备成一次性无菌处理系统,用于药品生产的除菌工艺。1972年,Knazek等研制出第一套中空纤维膜生物反应器,用于细胞培养,成为SUS在生物制药领域应用的重要里程碑[3]。

随着制药工艺设备的快速发展,一次性使用技术的日趋成熟,SUS在制药领域,特别是在疫苗、基因工程产品、单克隆抗体等生物药制造得到越来越广泛的应用。为满足药品生产的需求,各种SUS也应运而生,用于药品制造的各个工艺环节,成为制药生产设备的又一可选方案[2]。比如,在细胞培养/发酵、培养基制备、病毒灭活、浓缩纯化、除菌过滤、缓冲液制备、制药配液、中间品储运转移、工艺过程中的取样、制剂配制、成品灌装、冻融等生产工艺(表1)。

表1 SUS的种类以及在生物制药生产工艺中的应用

2 SUS的特点

SUS 作为一种新兴的技术和制药设备,与传统的不锈钢设备相比,具有以下特点(表2)。

表2 一次性生物反应器与传统不锈钢生物反应器特点比对

续表

①设施占地小、配套设备要求少。对生产场地的要求显著减少,省去大量的制药用水、公用设施和化学试剂的使用,建设周期短,投入成本少。②污染风险低、防止交叉污染。全套系统采用γ射线灭菌,系统保持密闭,提高了生产过程的无菌保障水平;用后即弃,减少了产品批间交叉污

染的潜在风险。③无需在线清洗(CIP)和在线灭菌(SIP),减少了大量的设备管路清洗和灭菌验证,大幅降低生产能耗。④操作简便,节省工序。即开即用,减少安装操作,避免设备端口暴露,降低了工艺过程中引入外源污染的风险。⑤产品、生产规模、生产工艺转换灵活。⑥减少固定设备设计、安装、调整、验证的投入,大大缩短药品研发周期,加快药品上市进度[4]。

3 SUS的适用性

尽管SUS作为制药设备具备独特的优势,但与传统生产设备相比,仍存在一定短板。

①由于SUS规模和自动化程度所限,不能满足大规模生产要求。②SUS可能对细胞生长、表达及产品质量产生影响,需要进行适用性评估。③SUS以塑料材质为主,其物理强度不够,存在因连接设计不合理而发生泄漏、完整性不合格等风险。④SUS组件系统无法进行完整性测试,在使用前评估难度较大,更大程度依赖工艺验证,给生产使用带来很大程度风险。⑤不同供应商SUS尚不能互换和可替代,导致药品生产企业对供应商的过度依赖,在监管政策法规不明确的情况下,供应商生产工艺一旦变更,可能会影响到药品生产企业的正常生产。

因此,在药品研发设计中,应对使用的SUS组件或SUS系统的适用性进行全方面系统的评估,包括SUS可行性、商业可接受性、产品风险、工艺风险、工艺控制策略、执行战略以及产品供应链风险等问题[5]。

4 SUS的控制要求

SUS不同于传统的不锈钢或玻璃材质设备,在应用方面应考虑以下因素。

4.1 SUS的设计考虑

合理的SUS设计是保证在其制药工艺中安全、稳定和有效运转的基础,需要结合生产使用材料、组件、系统配置、系统功能、制药工艺厂房设计布局等综合考量。

作为生产设备,美国FDA 211.65(a)cGMP中规定,与药物成份、中间产物或者药品与设备表面不得具有反应性、添加性和吸附性,对药物的安全性、一致性、浓度、质量或纯度的影响不得超出监管机构批准的标准的范围[6]。欧洲药品管理局GMP规定,生产设备不能对产品有任何危害,接触产品的生产设备不得具有反应性、添加性和吸附性,以免影响产品质量并产生危害[7]。我国GMP(2010年修订版)第七十四条规定,生产设备不得对药品质量产生任何不利影响。与药品直接接触的生产设备表面应当平整、光洁、易清洗或消毒、耐腐蚀,不得与药品发生化学反应、吸附药品或向药品中释放物质。

4.2 SUS 工艺相容性

SUS工艺相容性评估涉及使用材料的安全性,贯穿SUS应用的全生命周期,包括化学兼容性、生物相容性、动物成份、可提取物和可浸出物、非特异性吸附以及擦拭溶剂的渗透性等。

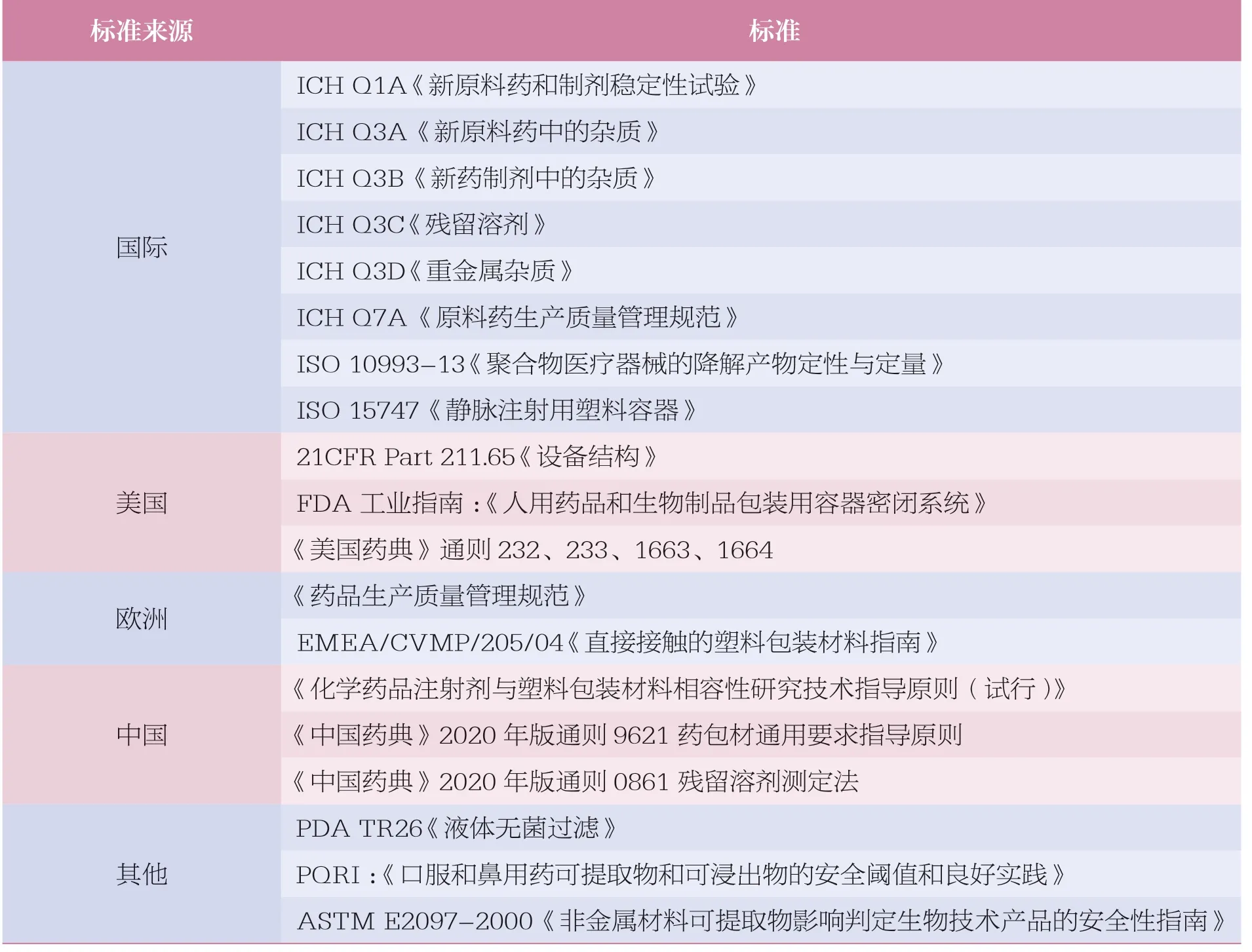

对SUS相容性评估,在国际上,尚无针对生产设备的评价技术要求,主要还是参照药品生产以及与药品直接接触包装材料的相关技术(表3)。

表3 SUS相容性研究相关技术文件

相容性评估中,最为关注的是可提取物和可浸出物评估。2018年8月,国家药品监督管理局药品审评中心发布了《化学药品注射剂包装系统密封性研究技术指南(试行)》和《化学药品注射剂生产所用的塑料组件系统相容性研究技术指南(试行)》,对高风险制剂使用与药品直接接触包装材料开展可提取物和可浸出物评估提供了指导[8]。

4.3 物理特性

主要测试坚固性和系统完整性(材质厚度、光滑度、柔韧性和延展度等)、材料强度、耐穿刺性以及组件和系统的完整性。

①微生物控制。如果采用辐照灭菌方法,应具备耐受辐照的特性。②时间。主要考虑与中间品、原液或成品接触的时间,是一过性流过还是较长时间贮存。同时结合使用工艺,考虑缓冲液制备、制剂混合配制、贮存转移等工艺处理时间。③体积。结合生产工艺和规模,考虑滞留体积等。④温度。生产工艺处理温度,包括使用前处理,采取相应的灭菌方式,是否耐受高温高压或者γ辐射处理等。⑤耐受pH变化范围。⑥阻隔特性。水蒸气、氧气、二氧化碳以及氮气的损失,以及阻隔特性受温度影响而发生变化情况。⑦压力。结合生产工艺使用环节,采用加压的方式,评估设备组件或设备系统对压力的耐受程度。⑧颗粒物。材质本身颗粒物或工艺处理过程中可能导致颗粒物脱落的情况。⑨除菌过滤。应明确工艺使用阶段,预过滤、除菌过滤器的选择。验证除菌过滤器的效能,评估溶液的生物负载等因素。

4.4 厂房与设备设施

4.4.1 运行要求

应考虑组装连接、工艺连接、工艺断开、取样的有关要求,包括取样点、取样量、取样频率以及取样代表性等问题。

4.4.2 供应商能力评估

制造能力包括制造工艺技术水平及人员要求、制造所需设备满足要求、关键设备工艺参数的验证和严格控制、质量标准的制定和质量控制能力、供应商对SUS生产用材料上游供应商的选择和适用性评估。

4.5 生产过程控制

4.5.1 原材料控制

生产工艺的控制,原材料的质量直接影响到最终SUS的质量,是保证SUS质量的关键因素之一,也关系到生产制剂的工艺稳定和安全。原材料控制是SUS质量的基础。由于SUS系统不断高度集成,结构日趋复杂,其原材料的界定也是灵活的,比如硅胶管、硅胶袋、囊式过滤器等,既可以作为独立的一次性使用产品,也可以作为SUS系统的原料组件。对SUS原材料控制关注的重点是原材料质量标准的合规性和稳定性,确保产品批间一致;原材料的供应能够满足SUS生产的持续性;与上游供应商确定关键质量属性;在生产过程中,严格执行生产工艺参数,严格控制生产中可能引入的风险,并建立相应的监测项目和限度指标。

4.5.2 生产工艺过程控制

中间品(原料、中间产品以及成品的)工艺和关键工艺参数应建立在全面验证的基础上,建立生产操作规范,确保执行确定的工艺参数。

4.5.3 质量控制

SUS质量控制包括物理测试、功能性测试、生物测试、化学测试、法规检测要求、灭菌/消毒测试等[1]。

5 风险管控的几点考虑

随着SUS在制药领域的应用和发展,SUS从简到繁,与工艺产品接触时间由短到长。SUS使用初期,供应商均是以一次性耗材提供给药品生产企业。目前,绝大部分SUS都是由供应商进行组装,灭菌处理后提供给药品生产企业直接使用。SUS从供应商到药品生产企业过程中,存贮、运输所处的环境非常复杂。这些不确定性因素无疑增大了SUS使用的风险。因此,对于我国SUS在制药领域的应用还需从以下几个方面加以完善。

5.1 健全完善技术法规

与传统制药设备相比,SUS在研发设计、适用性研究、验证确认、制备过程控制、产品质量控制、包装储运、使用操作等方面的风险管控和技术要求不尽相同。在适用现有技术法规上存在针对性不强、系统性不够、覆盖面不全、执行标准尚不统一、日常监管不到位、技术应用审批管理不明确等问题。在一定程度上,给SUS安全使用带来一定影响。

欧美等制药发达国家日益重视SUS技术规范和风险管控。美国药典委员会(USP)、美国注射剂协会(PDA)、美国方法材料协会(ASTM)、国际制药工程协会(ISPE)、生物制品论坛工作组(BPOG)等机构相继颁布了相关技术指南,旨在指导行业规范SUS的实际应用,促使药品生产企业与监管机构在SUS质量控制和风险管控方面达成共识。2014年,美国注射剂协会发布了《第66号技术报告:一次性使用系统在药品生产中的应用》(Technical Report No.66: Application of Single-Use Systems in Pharmaceutical Manufacturing)。这是迄今为止,国际上对SUS在制药领域应用较为全面和系统的行业技术规范性文件。

目前,我国尚未出台专门针对SUS应用的技术法规文件,一定程度影响SUS的应用和管理。由于SUS的特殊性,生产全过程、供应全链条、全生命周期系统风险管控是保障SUS质量和使用安全的基础和前提。目前,SUS更多地应用在注射剂等高风险制剂的制造,如疫苗、单克隆抗体等产品,其安全性更不容小觑。因此,建立完善的SUS技术法规和可靠的检测方法,加强风险管控和风险评估,为构建SUS全过程、可追溯的监管体系提供技术遵循,保证SUS应用和管理在既定的轨道上运行,SUS的发展方可行稳致远。

5.2 加强供应商管理

SUS供应商的管理对保证药品的安全至关重要。由于生产使用的SUS都需要更换,SUS组件的组装、调试、使用前的灭菌处理、单元部件和系统的整体测试都是由供应商完成,因此SUS质量可靠与否主要取决于供应商的质量保障体系。供应商的生产管理能力、风险防控措施、质量保障措施、制备工艺是否符合既定标准以及产品质量的合规性和一致性等都将影响到制药生产的质量。

药品生产企业对于传统生产设备对供应商的评估和审计一般是在设计、验证、安装、调试阶段,而SUS供应商一旦被选用,将伴随着产品的全生命周期,这是与传统生产设备供应商管理有所不同的。药品生产企业应将SUS供应商纳入其管理体系中,延伸管控,实施全过程管理,确保SUS供应商按照既定的生产工艺、执行验证的工艺参数,实施有效的过程管控,确保质量检验符合标准,才能最大程度降低SUS使用风险。药品监管部门对SUS供应商以及其研发和生产相关基础数据,包括原料配方、生产工艺、工艺参数、中间控制、 质量检测、功能性相关测试、包装材料、包装方式以及运输和保存温度等均应实施备案管理。而且对供应商的管理还应延伸至SUS供应商的原料供应商,做到全程可追溯,实施全过程管理。

5.3 严格控制产品的稳定性

由于SUS形式多样,有些组件相对复杂,保证SUS的稳定性和批间一致性,减少批间差异,面临巨大挑战。这也是应用SUS必须面对的问题。

SUS稳定性包括生产原料来源、制备工艺、质量稳定性、性能稳定性、功能稳定性、感应元件的可靠性以及供应链的稳定性等。药品生产企业和SUS供应商应就保证产品质量的可靠性和稳定性,建立行之有效的质量控制管理体系。

供应商应保证SUS生产用原料及配方组成的稳定性,确保生产加工工艺、关键工艺参数、生产过程中的控制和监测,包括生产用设施、使用设备、制备工艺都应建立在充分验证和确认的基础上,建立相应的技术参数,关键工艺环节应建立可靠的监控措施,确保制备工艺达到预期效果,且不得引入内源性和外源性风险,保证各步工艺都在可控的范围内,并符合既定标准。

供应商基于检测数据分析和实际应用反馈信息,进一步严格检测限度范围,比如生物相容性、可提取物/可浸出物、纯度、气阻隔性、无菌以及产品的密封性和包装完整性等,最大程度降低批间差异。同时,还应关注SUS功能性指标的一致性和稳定性,比如用于细胞培养的生物反应器、微载体、细胞培养袋等,应确保不同批次的SUS对细胞生长的影响在可接受范围内。

5.4 加强无菌工艺保障

绝大部分一次性无菌产品采用γ射线辐照灭菌。由于SUS主要以塑料为材质,结构复杂、材质不同、形状各异,因此灭菌工艺的评估、灭菌工艺验证、灭菌后的评估、相关工艺参数的确定对灭菌工艺保障尤为重要[9]。

影响灭菌工艺因素包括灭菌产品的生物负载、微生物的种类、产品的材质、数量、尺寸、形状以及SUS系统的复杂程度等。

辐照剂量的确定应考虑到组件材质对γ射线照射的最大耐受性。经辐照处理后,还应对相容性、化学兼容性、细菌内毒素、生物负载、抑菌剂效力以及因材质变化造成使用寿命的影响等因素进行相应的评估。此外,用于细胞培养SUS,对细胞生长的影响也是评估的重点。

目前我国尚未颁布针对SUS的辐照灭菌技术规范,在执行中,主要参考ISO 11137《医疗保健产品灭菌-辐照》关于辐照灭菌的有关规定。γ辐照剂量确定参照ISO 11137-2《医疗保健产品灭菌-辐照(第二部分:灭菌剂量的确定)》进行验证,采用的γ辐照剂量通常为25~40kGy。辐照灭菌尤其关注灭菌前,系统微生物负载应不超过验证限度;灭菌后应对灭菌效果进行验证,灭菌不合格的不得重复辐照灭菌;应定期进行对灭菌工艺回顾性验证,包括灭菌效果的可靠性以及辐照对材质的影响[10]。

5.5 完善使用期限的评估

SUS的使用效期是基于生产过程质量评估、工艺效果评价和质量测试。药品生产企业需要根据稳定性评估的结果,结合生产用途、风险等级和工艺接触时间的长短,对SUS的使用时限做出规定。SUS使用时限的评估相对复杂,影响因素较多。

一是材质本身特性。SUS生产用原料多为塑料,材料的配方及加工工艺各异,其稳定性和特性也不尽相同。药品生产企业应结合SUS预期用途、材质的属性、加工工艺以及生产环境制定原料的使用期限。

二是生产工艺。加工工艺决定了SUS的稳定性,特别是辐照灭菌、湿热灭菌、高温热压、工艺处理过程中温度、使用化学溶剂等对SUS材质的特性、功能性以及密闭性造成直接的影响。各种因素的影响都应进行相应的评估,作为对稳定性考虑研判的依据。

三是包装材料及工艺。用于SUS包装材料的稳定性和密闭完整性以及包装过程中的处理工艺,同样影响到SUS的稳定性与使用期限的确定。要考虑SUS包装材料的配方组成、加工工艺、使用时限等相关因素。SUS包装后,灭菌工艺(如辐照灭菌、湿热灭菌)对SUS以及包装材质的影响应一并进行评估,综合评判。

四是完整性评估。对于一次性无菌产品,包装完整性对于保障SUS维持无菌状态至关重要,直接影响药品生产的安全性。一方面取决于密封采用的工艺及工艺的稳定程度,另一方面应建立灵敏、可靠的完整性测试方法。原则上,无菌SUS应尽可能在最短时间内使用。对于非无菌SUS,包装完整性控制微生物负载,同样至关重要。

五是运输贮藏方式。稳定性的评估还应考虑SUS运输、贮藏的环境以及光照的影响。

药品生产企业除了考虑上述因素,在制定SUS使用期限时还应考虑工艺用途、工艺处理时间、工艺处理温度、压力、接触时间、接触药液的特性对SUS稳定性的综合影响程度。同时还需考虑系统各组件稳定性的差异。应以稳定性最低的包装组件作为确定其使用期限的基准。

6 未来发展和展望

随着制药产业快速发展,面对控制药物研发成本,缩小药物上市研制周期,靶向治疗和精准医疗药物生产规模小、灵活多变,临床应急药物扩产等各种需要,SUS更快速、更安全、更方便、更经济的特点,日益受到药品生产企业青睐。2021年,SUS市场份额占到200亿美元左右,预计到2025年,市场份额将达到500亿美元。随着材料技术和制造水平的不断发展、无菌生产隔离器生产线的开发、连续制造工艺的应用,未来高度集成化的SUS将用于各种复杂的制药工艺,甚至实现制药全过程SUS设备的使用。

由于SUS诸多不同于传统制药设备的特点,SUS使用安全和规范管理也日益受到关注。必须坚持将全程风险管控贯穿SUS生产和使用的始终,完善技术规范、强化风险防范、健全质量体系、加强日常监管才能保障SUS产业的健康可持续发展。

2021年,《国务院办公厅关于全面加强药品监管能力建设的实施意见》中明确指出,贯彻新发展理念,构建新发展格局,持续提升我国药品监管科学化、法治化、国际化、现代化,全面加强药品监管能力建设。随着ICH技术指导原则在我国的实施和转化,强化风险评估、建立全过程可追溯体系、实施全生命周期管理已成为药品监管和药品生产企业共同秉持的理念,是保证药品质量的基石。这为SUS在我国医药产业的应用提供良好的监管环境,SUS在医药领域的应用也必将快速发展,未来可期。

请扫描二维码