基于5G网络技术的远程控制菠萝自动采摘机

鲁 燕,王占凤,尹耀君,陶立春,刘瑞军

(北华大学 土木与交通学院,吉林 吉林 132013)

菠萝在我国广泛种植于广东、海南、广西等地区,仍采用人工采摘作业方式。菠萝是季节性水果,采收时间集中,人工采摘劳动强度高,人工成本高。受菠萝种植环境的限制,除了少数位置优越地区可以配备机械化或半机械化辅助采摘装置,其他地区采收还形成机械化,专业化和规模化。

随着农机智能化的发展,国内学者对菠萝采摘机械展开了一些研究。傅旻[1]等设计了一种半自动拧取式菠萝采摘收集机,以手推为驱动形式,采用龙门式结构,该机器仍需大量人工辅助工作且操作步骤复杂。刘玉杰[2]等提出了一种菠萝半自动采摘机,工作人员驾驶机器,人为控制操作进行单列作业,对操纵人员技术要求较高。吴沛晟[3]等提出一种实用菠萝采摘机器人设计,采用履带式自走平台,利用双目定位系统对菠萝定位,械手拧断式单列采摘。现有菠萝采摘机械需要人工辅助完成采摘作业,效率不够理想,对采摘人员的操控水平有一定要求,关于采摘机械灵活应对菠萝生长环境,处理突发状况的有关研究涉及甚少。

本研究设计了一种基于5G 通信技术的远程操控菠萝自动采摘机,以STC89C52 单片机作为远程控制系统,利用5G网络通信技术提升人机信息交流速率和稳定性,实现对机器工作状态和自身指标远程实时监测,改善工作环境,降低劳作强度,节省人工成本。

1 工作原理

1.1 菠萝物理特性

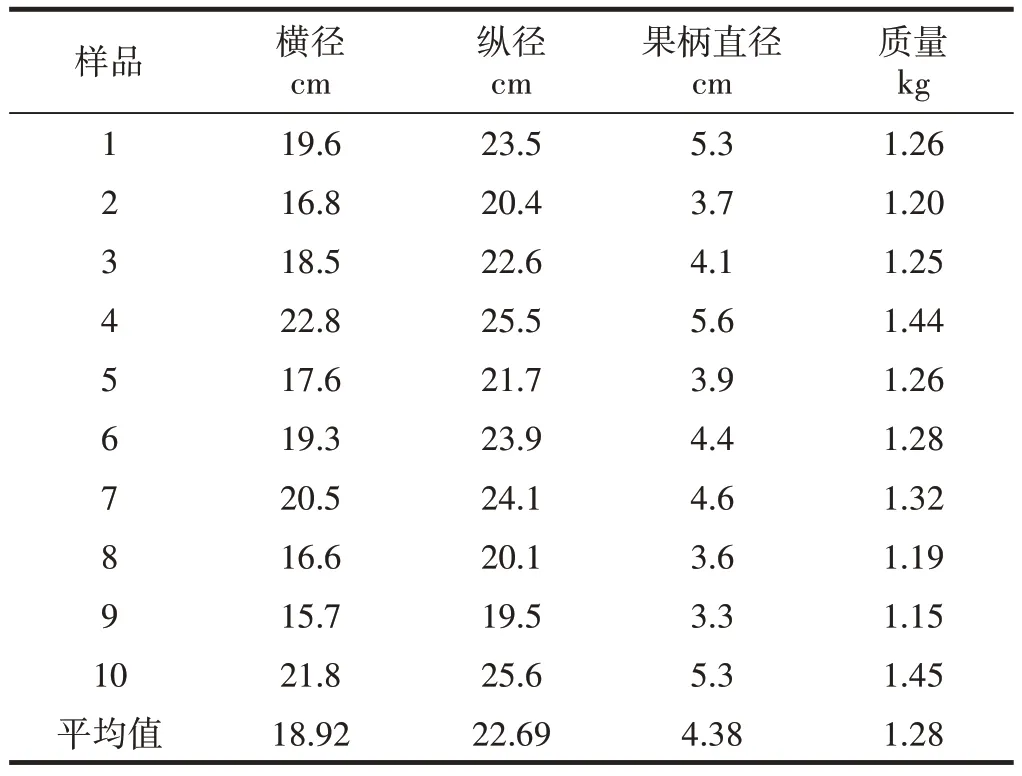

菠萝果实呈椭圆状,下部为莲座式,整个菠萝植株都带有芒刺,纵向直径约为20~26 cm,横向直径约为18~24 cm,果实平均质量为1.8 kg/个,果柄直径约为3~6 cm。随机选取10个菠萝测量[4],数据见表1。

表1 菠萝果实相关参数表Tab.1 Related parameters of pineapple fruit

1.2 工作原理

根据菠萝种植环境及其果实的自身特点,设计了一种远程操控的菠萝自动采摘机。该设计采用STC89C52 单片机为核心的控制程序作为控制系统,来进行远程操控机器采摘代替人工采摘。整体设计包括硬件设计和软件设计2部分。硬件部分包括车体整体设计、车载微型相机、传感器系统和STC89C52 单片机芯片等,软件部分包括单片机控制程序设计、操作功能设计和实时工况检测系统。

远程终端控制采用按键式遥控设备,借助esp8266 模块芯片连接5G 通讯信号收发指令。操作人员在远程终端发出指令,经过5G 通信技术的传输至单片机控制的控制系统,控制系统启动采摘机,各系统进入工作状态,开始采摘作业。中央控制中心控制的菠萝循环采收作业,能够准确定位采摘,减少果实损失率,保证果实的完好;循环作业,有效提高采收效率,避免因采收不及时造成菠萝过于成熟的坏果率。

2 硬件设计

2.1 整体设计

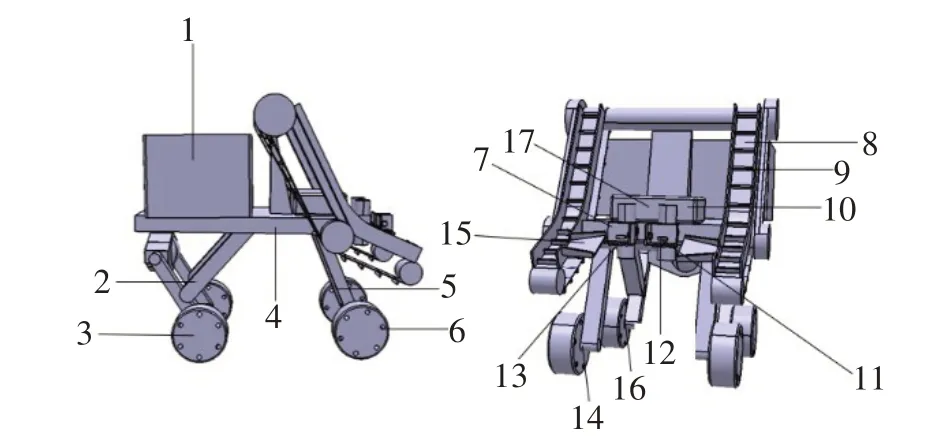

菠萝采摘机主要有车身、切割装置、传送装置、中央控制中心和收纳箱等几部分。整体结构图见图1。车身是整个机器的支撑体,中央控制中心位于整个机器车身的中间,与机器上的所有装置设备相通,切割装置位于车身的前方,采用W 型刀作为切割刀具,传送装置位于整个车身的左右两侧,收纳箱在车身的后方,可进行拆卸,便于果实的采收。具体技术参数见表2。

图1 菠萝采摘机整体结构Fig.1 Overall structure of pineapple picker

表2 菠萝采摘机技术参数表Tab.2 Technical parameters of pineapple picker

2.2 切割装置的设计

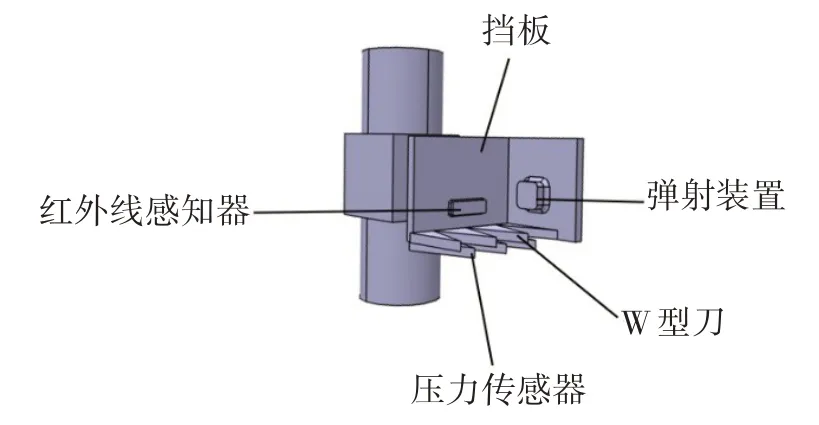

切割装置主要由红外线感知器、W 型刀具、质量传感器、弹射装置和挡片等组成,切割装置利用滚珠丝杠和曲柄滑块实现轴向移动和横向移动。切割装置见图2。W 型刀具采用ELMAX 铬钼钒合金钢,在切割刀具附近安装红外线感知器,感知菠萝的具体位置,在刀具下方的挡片上装有压力传感器,与内侧的弹射装置相连。

图2 切割装置结构图Tab.2 Technical parameters of pineapple picker

切割装置工作时,红外感知器辅助定位菠萝位置,测量出菠萝的直径、高度,并将数据传输给中央控制中心,经过算法运行,得出刀具切割位置结果并将位置信号传送给刀具,由滚珠丝杠和曲柄滑块将刀具调节到正确的切割位置。菠萝切割时,刀片下方的质量传感器将菠萝的质量信息传递给中央控制中心,然后,内侧的弹射装置负责将切割后的菠萝推射到传送带上。

3 系统设计

3.1 控制程序系统

远程控制系统选用的核心芯片是STC89C52 型单片机芯片,具有高速、宽电压、超强抗干扰能力与高可靠性和超低功耗设计等特点,目前在大型的功能平台和小型的终端被广泛选择。

基于5G技术的远程控制菠萝自动采摘机利用STC89C52单片机中央控制程序和远程终端控制程序实现双向控制,菠萝采摘机控制系统结构图见图3。

图3 菠萝采摘机控制系统结构图Fig.3 Structure diagram of pineapple picker control system

控制系统采用模块化设计,将整个需求分解成各个独立模块,按照模块分工任务,从而实现整个系统的功能。控制程序工作时,机器开机进入系统初始化,包括单片机的硬件配置、各系统配置和系统参数初始化,然后进入主循环的轮训状态,包括采收系统采摘计算、信息采集系统信息采集和5G通讯模块等。控制系统主程序流程见图4。

图4 控制系统主程序流程图Fig.4 Main program flow chart of control system

3.2 功能程序设计

采摘机利用STC89C52 型单片机作为主控制,以5G 通讯技术为网络环境,提供通讯热点,机器操纵端和远程终端的esp8266模块接收主控的指令。利用Keil软件,采用C语言开发系统,以Arduino软件编写mqtt通讯协议,完成远程控制采摘功能指令。机器启动后,远程终端发送工作指令,经过终端的8266 模块,利用5G 网络通讯将指令传送至机器端的8266模块,主控程序接收8266模块的指令控制机器工作。

4 远程监测与数据统计

工况远程实时监测系统实现对远程采摘作业的监测与数据统计,其控制程序是基于STC89C52 单片机实现的,利用5G通讯,信息交互等技术可以实现对采摘机进行各项工作数据实时记录并对机器自身性能参数进行监测。监测对象包括采摘机各种工作环境、工作状态以及车体自身的行驶系统、切割系统和传送系统等。工况远程实时监测系统硬件设施包括传感器系统、车载微型摄像头、中央控制中心,ESP8266模块和远程控制终端等。

4.1 数据统计

菠萝采摘机车轮上装有车轮转速传感器,采集机器工作速度数据;位于切割装置的质量传感器将果实的质量信号转换成电量信号,采集到果实的质量数据;机器不同部位的温度传感器利用物质各种物理性质随温度变化的规律把温度转换为可用输出信号,采集到温度数据。机器上的传感器装置负责机器自身性能数据统计。在机器上装载的车载微型摄像头可以随时对机器工作环境进行图像数据采集。收集到的自身性能数据和环境数据通过中央控制中心处理由云端数据储存,终端发送指令,进行数据查阅。

4.2 远程监测

工作时,菠萝采摘机通过ESP8266 模块将图片信息和车辆状态信息发射出去,经过5G 基站传送给操控端;同时操控端的控制信号传输给5G 基站,由菠萝采摘机上的车载无线CPE 接收信号传送至中央控制中心。操控端通过5G 网络技术与机器端的中央控制中心相互通信。根据菠萝的生长地域环境气候,针对机器在不同的情形下的工作进行分析,实时监测工作流程见图5。

图5 实时监测分析流程图Fig.5 Flow chart of real-time monitoring and analysis

(1)菠萝大多种植在山地,路况复杂,影响采摘效率。当遇到突发情况机器不能前行时,中央控制中心立即做出响应,启动相关程序,根据车体自身性能的参数,查验工作故障原因,将结果通过5G模块传送至远程终端的操纵人员。

(2)南方常年多雨并且适合菠萝种植的土壤污染松软,在雨天道路泥泞菠萝采收工作受阻,容易发生侧翻等状况,严重拖延采摘时间。基于5G 技术的远程控制菠萝自动采摘机面对这种工作环境时,中央控制中心根据收集到的信息判断工作实际情况,给予解决工作备案,通过5G 网络,传送到远程终端,待操控人员确认后,中央控制中心修改机器运行参数,以保证工作的动力和稳定性,保证机器行驶安全。

5 结论

基于5G 网络的远程控制菠萝自动采摘机可以与大数据平台进行信息交互,利用云端数据库存储实时数据,将数据库信息与从采摘机上获得的实时信息进行数据统计对比分析,实现对划定地块实时数据查询、市场趋势分析和市场产量对比评估等。远程控制终端可以同步云端数据库的数据信息,操纵者不仅可以随时查看采摘机的状态及其位置和整合果实数据,同时根据云数据平台,初步估算出经济效益,得到近几年产业收益趋势图,充分了解行情走向。