9FA燃气轮机排气温度测量元件优化

孙 魏, 奚新国, 阴海强, 刘家澍, 曹殿尧

(华能南京燃机电厂, 南京 210034)

1 系统概述

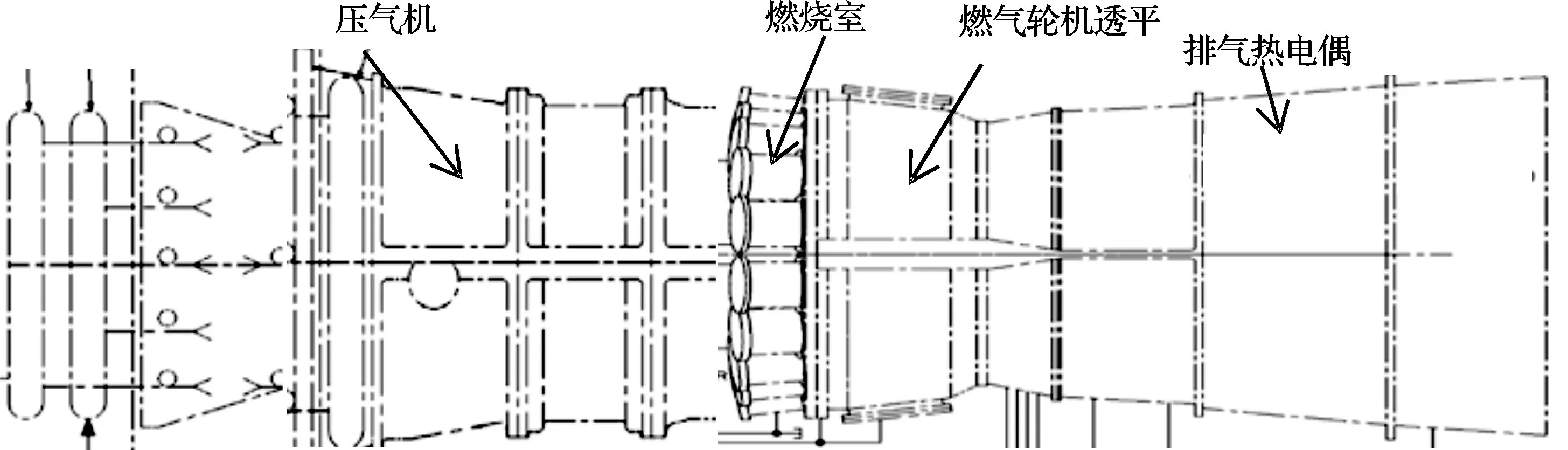

燃气轮机运行时,大气中的空气被吸入压气机中压缩至一定压力,温度相应升高,然后被送入燃烧室,与喷入的天然气在一定的压力下混合燃烧后产生高温燃气,流入燃气轮机透平中膨胀作功,做功后的尾气进入余热锅炉与蒸汽换热,最终排入大气。其中,燃烧后通过透平第一级喷嘴的燃气温度称为燃烧参考温度,是燃气轮机燃烧方式切换、燃料/空气配比控制、防透平超温控制的重要参数,也是判断热通道部件故障损坏的重要依据。由于在实际运行中无法对其进行直接监测,因此只能通过测量燃机排气温度的方法来间接测算[1]。排气热电偶是燃气轮机的重要控制和保护元件,对机组安全稳定运行至关重要。燃气轮机结构及排气热电偶安装位置如图1所示。

图1 燃气轮机结构图

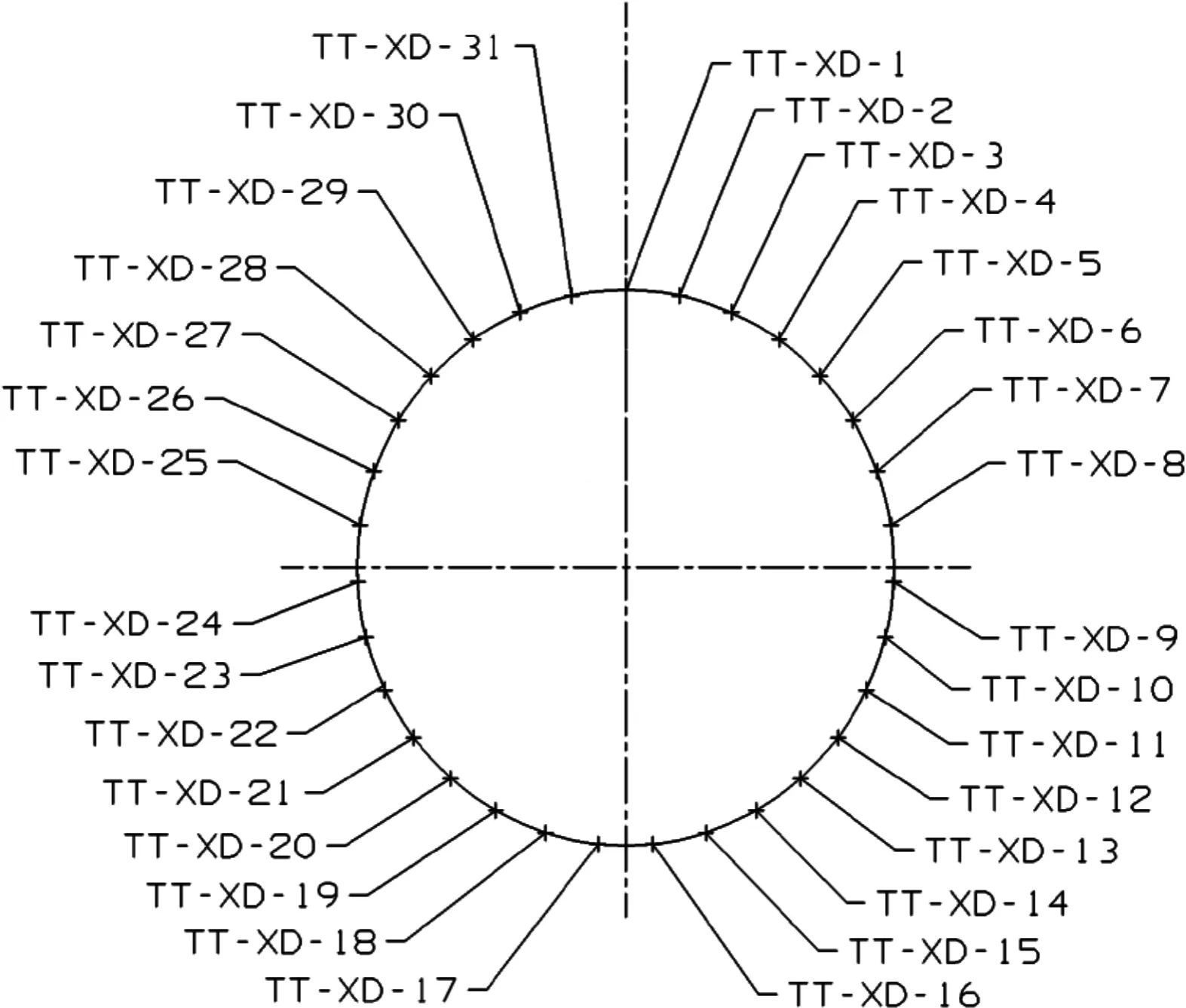

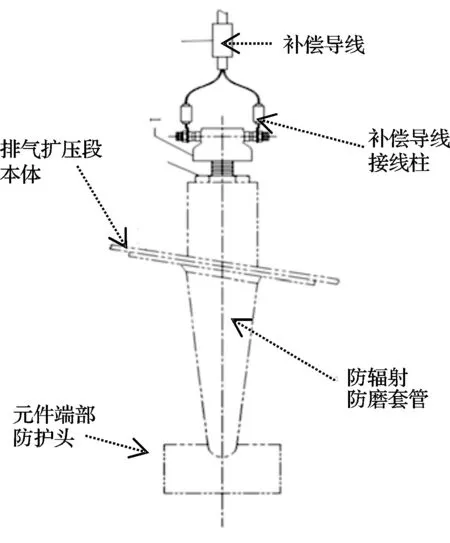

本厂燃机为GE公司设计的MS9001FA系列PG9351FA重型、单轴燃气轮机,燃烧参考温度可达1 327 ℃[2],在燃机排气扩压段圆周上均匀安装有31个铬镍合金(K型)热电偶,从逆气流方向看为顺时针排列,如图2所示。热电偶元件结构及安装示意图如图3所示。

图2 扩压段排气热电偶分布图

图3 排气热电偶元件图

2 存在问题

2.1 元件端部振动磨损现象突出

PG9351FA燃机排气温度元件沿排气扩压段圆周径向安装(如图1、图2所示)。燃机运行时,排气扩压段的高温燃气对温度元件端部产生垂直冲刷,且原设计的温度元件防磨套管内壁与元件存在一定间隙,高温气流的冲击和燃机本体振动导致元件端部与套管端部内壁产生碰磨,造成元件损坏[3]。

2.2 元件补偿导线接线柱易断裂

如图3所示,热电偶元件通过接线柱上的并帽螺栓与补偿导线连接。为了防止燃机本体振动导致接线松脱,通常在拧紧并帽时留有预紧力,接线柱存在一定冷态应力,加之9F机组调峰启停频繁,温度元件安装位置(机组排气扩压段)的金属温度在环境温度至200 ℃之间频繁变化,尤其是启停机阶段,温度升降剧烈,且伴随扩压段振动,元件接线柱处的应力积聚,时常造成接线柱断裂。

2.3 原有穿线管有待改进

由于31支元件沿排气扩压段圆周分布,补偿导线走线管也沿排气扩压段圆周状安装,补偿导线通过走线管统一接至下方接线端子箱。但原设计走线管采用封闭式镀锌管,由于机组运行中此处振动较大,补偿导线在弯转处存在碰磨的现象,且更换补偿导线较为不便。

2.4 进口元件价格昂贵

原设计温度元件为进口产品,价格较高,且配套补偿导线也是价格不菲。2台9F机组年均更换元件约12支,每年购买备件成本约为8万元,较为昂贵。

3 解决思路和对策

3.1 采用一体化设计的国产替代元件

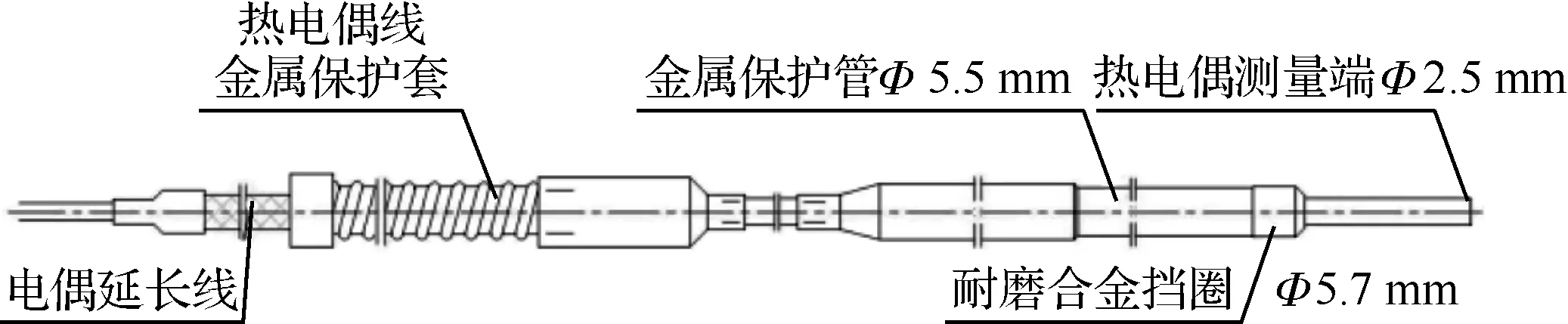

综上分析,减少机组运行中元件的振动是降低碰磨损坏率的关键。经过对元件安装位置和防磨套管的现场测绘,为我厂9F燃机量身定制了一款排气温度测量元件。元件型号DHT-01,分度号K,量程0~800 ℃,全程段Ⅰ级精度,响应时间0.5τ(温度出现阶跃变化时,热电偶输出变化至相当于阶跃变化的50%所需时间)<1.2 s,绝缘强度>1 000 MΩ(500 V)。铠装材质使用Inconel 600,镍铬含量高,在高温下能够长时间使用,能更好地保护热电偶元件,使排气热电偶的使用寿命达两年以上。采用测温元件与补偿导线一体化设计,避免了紧固螺栓对接线柱的应力损伤,也不再须要单独采购补偿导线。元件结构及尺寸参数如图4所示。

图4 国产化温度元件结构图

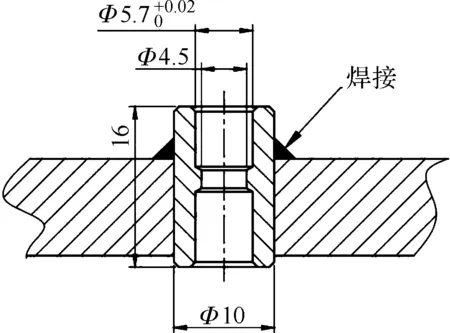

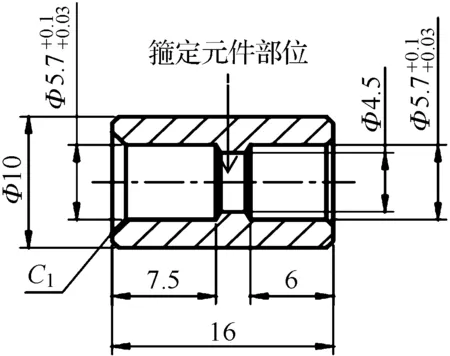

3.2 元件端部加装抗振耐磨头

如图5所示,在元件套管前端,用钻头扩孔,将原来用于穿插温度元件的孔径扩为Φ10 mm,塞入抗振耐磨头并在端部焊接固定。耐磨头结构尺寸如图6所示,长度16 mm、外径Φ10 mm的中空圆柱体,空腔为“哑铃”状,中间段长度2.5 mm,为箍定温度元件的部位,元件端部直径Φ2.5 mm,考虑到元件热膨胀,将箍定部分的内径设计为Φ4.5 mm,为便于安装,箍定部分端部设计有45°导角,即C1。耐磨头实物如图7所示。

图5 耐磨头安装图

图6 耐磨头结构图

(a) 侧面

3.3 采用开放式电缆桥架

温度元件补偿导线原先敷设在与扩压段平行的环状镀锌管内,并统一汇至下方的转接端子箱,由于振动的影响,在镀锌管的转角或接头处,存在补偿导线磨损现象,且更换补偿导线非常不便,故取消封闭走线管,改为镂空(花篮)桥架,极大方便了补偿导线的检查与更换。

3.4 整治温度元件安装处保温

排气扩压段外围整体由保温棉和铁皮包裹, 但温度元件安装处的保温棉为裸露状态,尤其是圆周下部的元件处,存在保温棉松垮、脱落现象,扩压段热量外散,元件长期处于高温下,加速了元件老损。利用停机,检查填补保温棉,确保元件安装处无局部高温[4]。

4 改造后效果分析

国产化定制一体化温度元件,自带补偿导线,价格为原先进口件的50%。由于加装了抗振耐磨头,平均使用寿命由1年延长至2年,每年节约成本75%。由于优化后耐磨性能的增强,元件故障率由年均7%下降至3%。

5 结论

高温、振动环境下的温度元件由于应力、碰磨,故障率较高,经过比对总结,找到经常性故障的源头,从元件选型、设计结构、安装配件、安装环境等方面采取针对性的改进措施,可以大幅降低元件故障率,保障燃气轮机运行的安全稳定,同时降低了维护成本。除了GE公司的同类型机组,西门子、三菱公司的燃气轮机,其扩压段周向安装的温度元件均直面高温燃气冲刷,存在振动大、易磨损的问题,均可以参考本文提出的优化方案。