燃气机组转动惯量突变引起的低频功率振荡分析及改进

陈亚军

(广东粤华发电有限责任公司,广州 510731)

某电厂两台燃气发电机组为上海电气生产的THDF-108/53型单轴联合循环发电机组,采用SIEMENS公司技术。其中#1机组在PSS投入后,第一次停机过程中发生低频功率振荡。经分析和试验验证,此次振荡与机组特性和PSS定值设定相关。探究此次振荡的原因对解决同类型机组的单机功率振荡隐患具有普遍参考意义。

1 发电机及PSS参数介绍

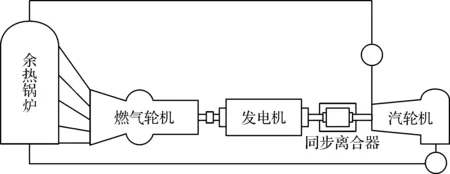

1.1 机组型式

本机组为单轴联合循环燃气机组,燃气轮机、发电机和汽轮机同轴。其中燃气轮机与发电机刚性连接,汽轮机与发电机通过同步离合器连接。停机时同步离合器输入端(汽轮机)转速小于离合器输出端(发电机)转速时,离合器自动脱开。机组型式原理如图1所示。

图1 单轴联合循环燃气机组原理图

1.2 发电机规范

机组励磁系统采用自并励静态励磁系统。励磁变电源取自发电机机端,经励磁变、可控硅整流装置、滑环给发电机转子提供励磁电流。采用SIEMENS公司THYRIPOL励磁机系统,设备为6RV8040- 4ED89- 6DD1-Z型号的全静态励磁装置。

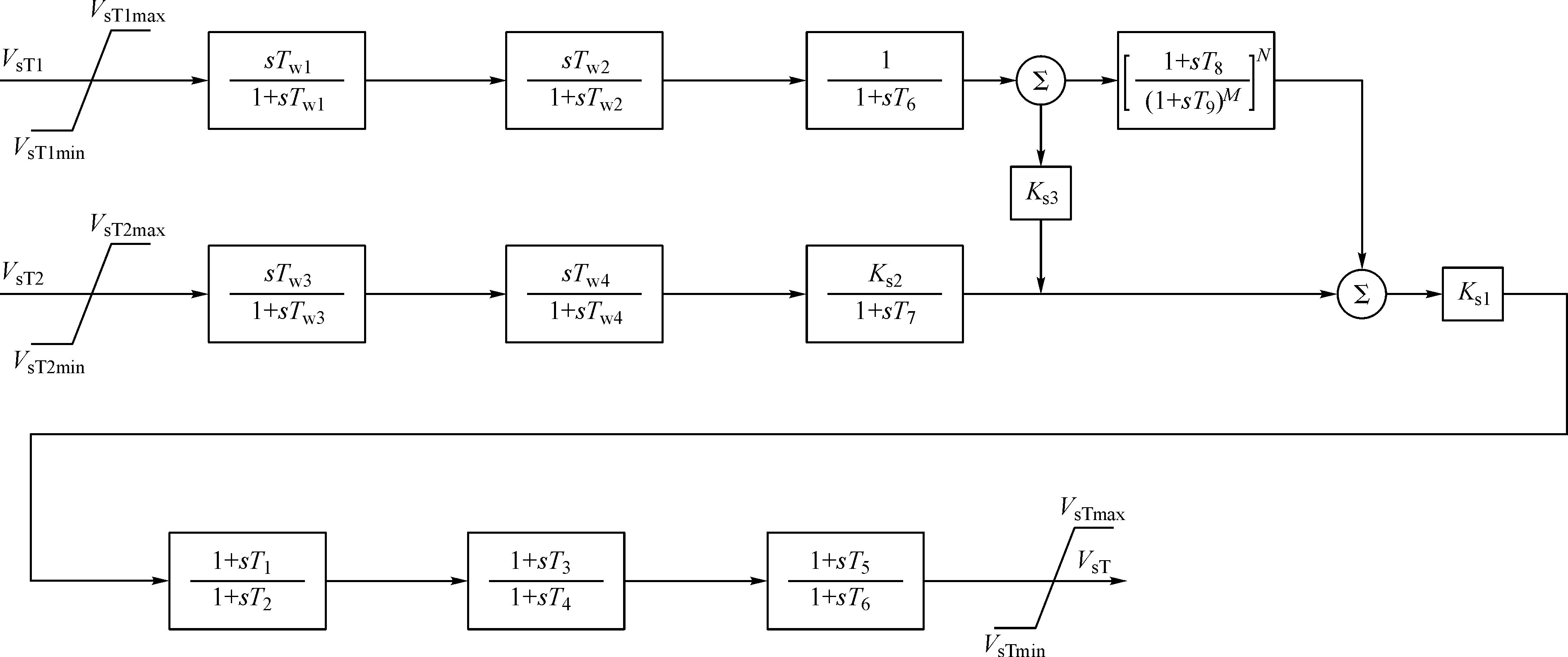

1.3 PSS介绍

PSS是自动电压调节器(automatic voltage regulator,AVR)的附加环节,以低频0.2~2.5 Hz的有功功率摆动作为输入,经过放大和调整相位后叠加在AVR输出上,产生同发电机阻尼绕组一样效果的正阻尼,抵消单纯电压偏差调节的AVR所产生的负阻尼。电力系统稳定器PSS能够有效地抑制低频振荡[1-3],有利于提高电力系统的动态稳定性[4]。本机组励磁系统PSS模型如图2所示。

图2 励磁系统PSS模型

图中:VsT1为转速信号;VsT2为功率信号;Tw1~Tw4为隔直环节是时间常数;T1~T6为超前滞后环节时间常数;T7为惯性环节时间常数;T8、T9为斜坡环节时间常数;M、N为斜坡函数阶数;Ks1~Ks3为比例放大倍数。

PSS是个闭环系统,从控制理论来讲,过大的放大倍数必然引起振荡,而过小的放大倍数不能提供足够的阻尼来抑制低频振荡[4-5]。PSS的定值通过现场试验确定,PSS试验现场参数整定依据是:将所测得的无补偿频率特性与PSS单元频率特性相结合,检查其在0.2~2.5 Hz频带内的相位滞后情况,使PSS输出的力矩向量对应Δω轴在超前10°至滞后30°间,即满足DL/T 650—1998《大型汽轮发电机自并励静止励磁系统技术条件》的要求。

本机组故障前PSS定值是在额定有功功率、无功功率为0状态下进行整定的,并在满功率和60%两个工况下进行了验证。PSS完成了现场参数整定试验,当时试验结果表明PSS能较好地提高阻尼比,抑制振荡效果好。PSS退出的功率门槛值整定为125 MW,投入的功率门槛值是150 MW。但试验均是在“燃气轮机+发电机+汽轮机”三轴串联的情况下进行的,未考虑轴系变化引起的转动惯量变化问题。这种传统的PSS配置通常基于单一的系统运行方式,当系统参数或运行条件改变时,低频振荡的频率多少会发生改变,但PSS的参数仍然是原来运行方式下的参数,这样的控制结果必然会偏离最佳控制点[6]。

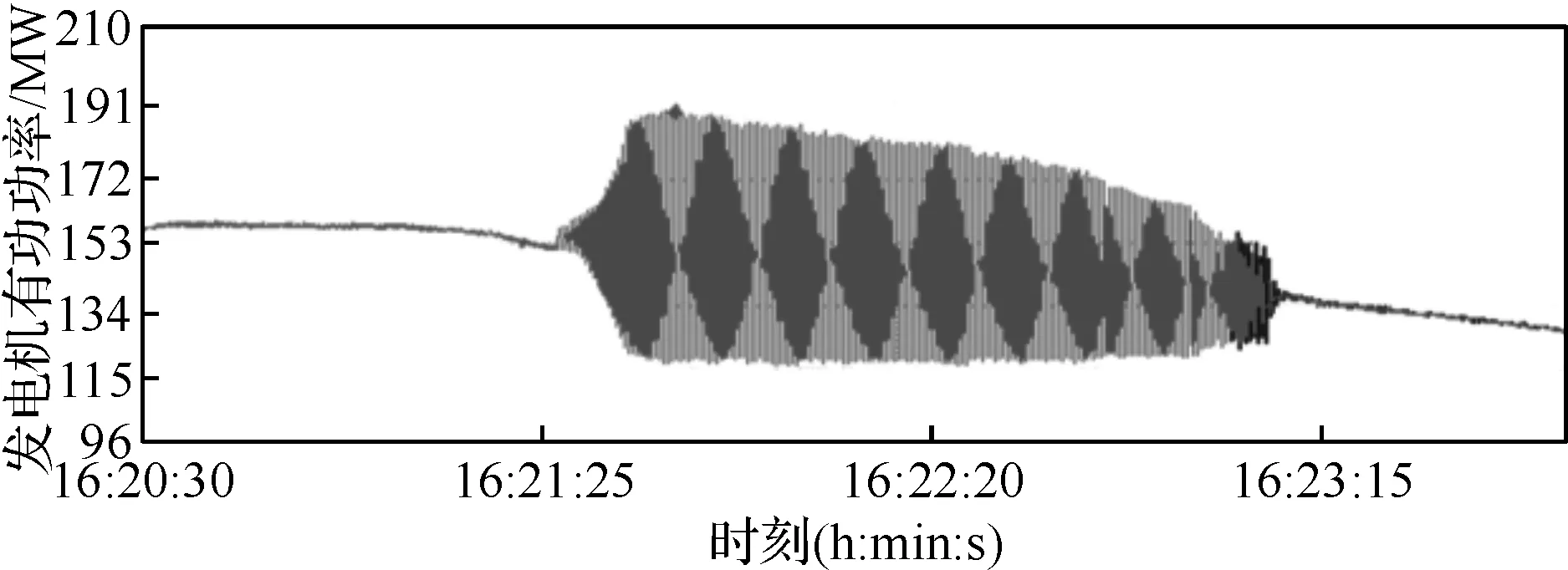

1.4 振荡过程参数

机组振荡发生在停运过程中,为投入PSS后第一次停机。机组按计划减负荷至154 MW左右,再启动汽轮机顺停至调门和主汽门全关,随即同步离合器脱扣。此时燃气轮机还在运行,此时机组发生低频振荡,振荡时机组参数如图3、图4所示。

图3 相量测量装置PMU上振荡全过程有功功率趋势

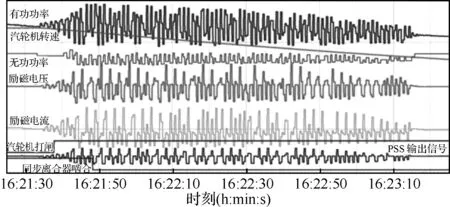

图4 透平控制系统(turbine control system,TCS)振荡全过程时参数趋势

由图4可以看出有功功率在汽轮机转速开始下降时就开始振荡,振荡时相关参数波动范围为:有功功率为118~191 MW;无功功率为-60~-45 Mvar;定子电压为20.92~20.64 kV;定子电流为4 497~4 564 A;转子电压为-97~413 V;转子电流为 1 255~1 617 A;振荡频率1.7 Hz,持续时间100 s。

2 振荡原因分析

2.1 汽轮机停运造成功率扰动是起因

由图4可以看出,振荡与汽轮机停机在一个时间段,在这段时间燃气轮机维持运行。振荡开始的时间与汽轮机调门全关后汽轮机转速开始下降的时间同步。汽轮机转速开始下降至同步离合器完全脱开约有10 s的时间,因为此时汽轮机的转速小于发电机转速,汽轮机由原先的提供驱动力变为被拖动,对发电机运行造成一定程度的扰动。这就解释了这次有功振荡频率与机组满负荷运行时本机振荡频率有偏差的原因。

2.2 PSS是加剧振荡主因

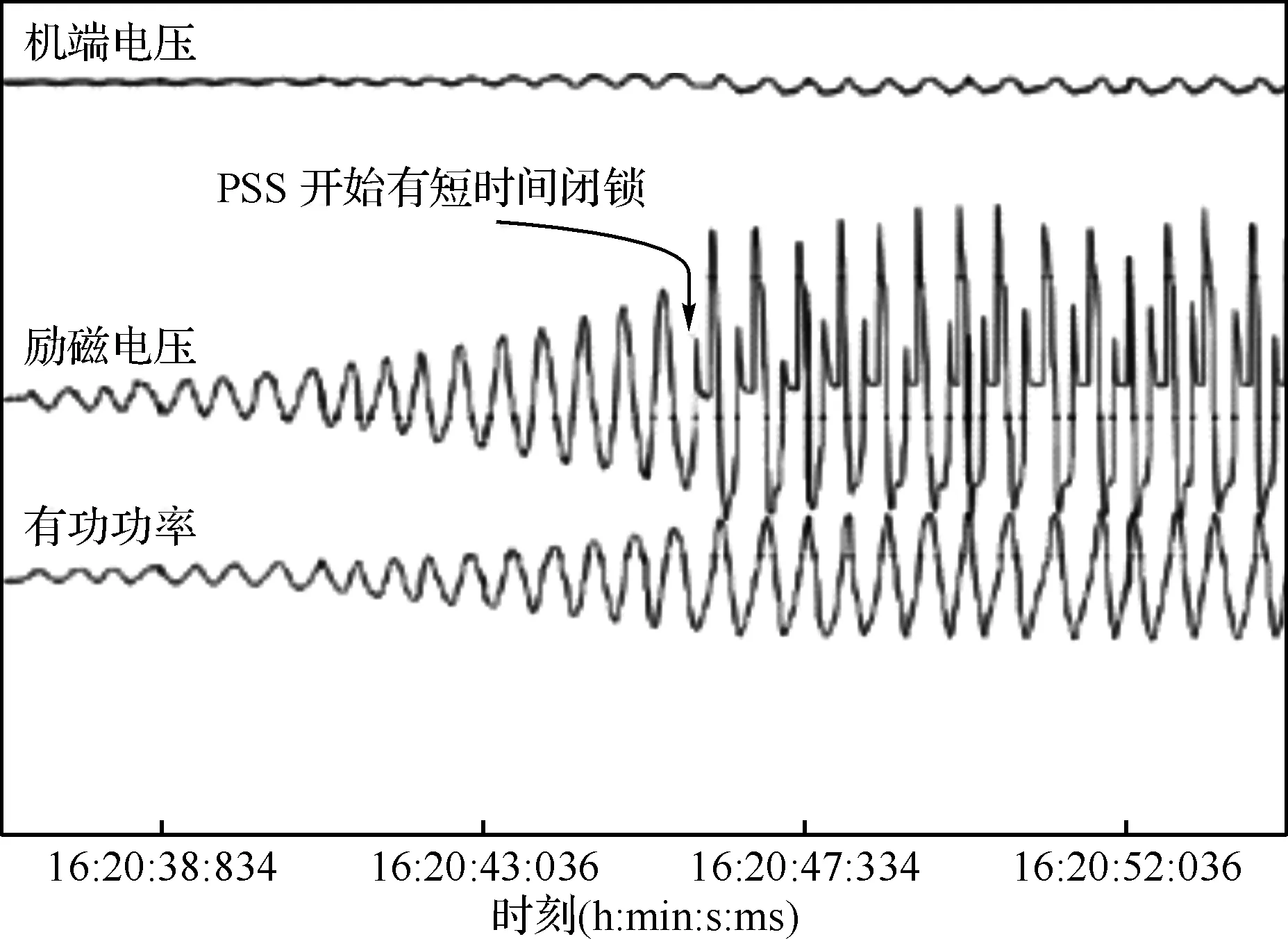

汽轮机转速下降时的功率是154 MW, PSS退出的功率门槛值是125 MW,所以振荡开始时PSS仍在投入状态。由图4可以看出,当汽轮机转速出现下降(大于2 r/min),PSS就发出输出信号。PSS发出输出信号的同时,有功功率、无功功率、励磁电压、励磁电流就开始出现大幅度的波动。振荡时有功功率波动范围为118 ~191 MW,包含了PSS投入和退出的门槛值范围,振荡过程中PSS存在闭锁和激活反复的情况。PSS输出信号消失后,波动就同时消失。由此可见,低频振荡的大幅度波动与PSS输出信号有关。振荡时励磁AVR柜中的数据波形如图5、图6所示。

图5 励磁AVR柜振荡发生初期阶段主要参数趋势

图6 励磁AVR柜最终闭锁前的若干次振荡主要参数趋势

由图5可以看出,在振荡期间,PSS被闭锁时机端电压相对稳定,表明AVR控制调节正常。而在PSS被激活时机端电压趋向波动,表明振荡与PSS输出相关。

由图6可以看出,在PSS最终闭锁后(此时励磁输出仅由AVR控制作用),励磁电压、机端电压及有功功率开始稳定,表明AVR控制调节正常。

由图5、图6的数据记录显示,振荡开始阶段呈发散趋势,振荡幅度增加,在出现PSS短时闭锁时振荡幅度减缓,在最终PSS闭锁后,振荡收敛并稳定。

由此表明,PSS闭锁后的AVR控制功能是正常的,振荡过程中PSS是不稳定因素。

2.3 造成PSS功能异常的原因

PSS的配置和参数整定是PSS设置的两大关键问题[7]。发电机转子转动惯量M和转子惯性时间常数TJ是研究发电机的关键参数[8]。本机组汽轮机脱开时,轴系由燃气轮机+发电机+汽轮机变为燃气轮机+发电机,轴系的惯性时间常数降低,而PSS模型中的Ks2由T7/TJ计算。其中TJ即为机组轴系惯性时间常数,轴系为燃气轮机+发电机+汽轮机时, 轴系惯性时间常数为11.4 s。T7定值为4 s,所以Ks2=0.35。因此值只能设一个,无法考虑转动惯量改变工况。

在同步转速附近,同步发电机的转子运动方程用标幺值表示如下[9-10]:

(1)

式中:M为机组转动惯量;w0为发电机额定转速;Pm为机械转矩;Pe为发电机转矩;w为角速度;t为时间。

移项后得:

(2)

写出偏差形式,拉普拉斯变换后,得:

(3)

式中:ΔPm为变动机械转矩;ΔPe为发电机加速转矩;Δw为变动角速度;s为变动时间。

因为Δw可能含有噪音,上式两端函数乘以滤波函数G(s),得:

(4)

则加速功率ΔPa为:

(5)

从上述等效的机械功率表达式中可以看出,若机组惯量发生较大变化而PSS参数中的Ks2未变或等效理论计算出的w不准确的话,则计算得到的机械功率也会不准确,得到的加速功率ΔPa并不是理论上的发电机加速功率偏差信号,进而可能导致PSS的力矩矢量不满足标准要求,不能提供有效的正阻尼。通过仿真验证单纯改变转动惯量PSS抑制低频振荡的作用减弱,但不会产生负阻尼。

励磁调节器中与角速度w计算有关的q轴同步电抗,励磁厂家按同类型机组普遍采用的取值为2.2,但该电抗不是我们通常所说的同步交轴电抗,有人称为摇摆电抗,ABB公司给出了摇摆电抗Xw近似计算公式如式(6)所示:

(6)

代入数值后为:

(7)

求得:

Xw≈0.578 5

因此励磁调节器中摇摆电抗如果按同步交轴电抗取值,会过大。

综上分析,此次PSS功能异常的主要原因为:1)停机过程中轴系转动惯量发生变化,此时PSS设定参数已不适用;2)励磁调节器中摇摆电抗取值过大,导致机组动态过程中计算角速度不准确。两种因素迭加使得PSS产生负阻尼,从而使机组发生功率振荡。

2.4 国内同类型机组未发生同样问题的原因

国内共有同类型机组十几台,主要分布在华东地区,经了解其它机组未发生同样问题的原因有以下两点:1)部分机组PSS功能未投入;2)大部分机组汽轮机脱扣功率在100 MW以下,此时PSS已经低于闭锁门槛值。

3 改进措施

综合以上分析,为了避免再次发生振荡,通过仿真验证和实际试验验证,决定最终采取的措施有:

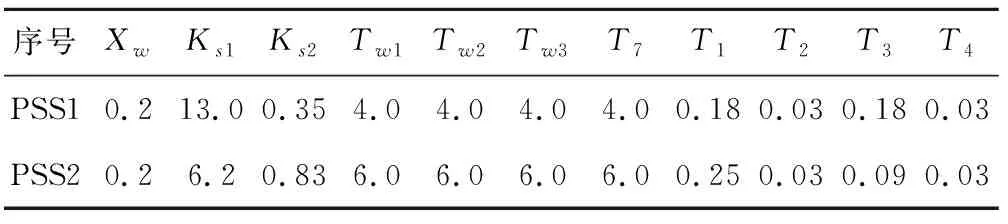

1) 针对机组不同运行工况转动惯量不同的情况,设置两组不同的PSS参数,并能够自动切换或手动切换;

2) 修改励磁调节器内部摇摆电抗值;

3) 提高PSS的退出门槛值。

对于第1种措施,理论分析设置两组不同的PSS参数虽然比较理想,但实际实施中较为繁琐复杂。定值区自动切换条件和时间难选择,存在切换错误的风险。正常机组停运过程中,汽轮机停运瞬间对应的负荷PSS本身也接近退出闭锁门槛值。汽轮机事故停运,单燃气轮机长期运行的概率又较低。所以此措施实际应用价值不大。

对于第2种措施,如果通过修改励磁调节器内部摇摆电抗值,可以抑制振荡,实现较为简单。

对于第3种措施,提高PSS的退出门槛值可以避免正常停运时惯量改变造成的PSS异常,实现较为简单。

4 改进后试验及验证结果

4.1 通过PSS优化试验做整改

1) 根据优化试验时PSS输出信号及试验前进行的摇摆电抗计算,修改励磁装置内部摇摆电抗值Xw,由2.2改为0.2。

2) 提高PSS投入门槛值,投入值改为199.2 MW,退出值改为174.3 MW。

3) 通过PSS控制信号幅值,修改摇摆电抗的参数,得到高功率值的PSS1参数和低功率值的PSS2参数,如表1所示。针对汽轮机脱开工况,设计PSS第二套定值作为摇摆电抗优化后若第一套定值验证效果欠佳时的后备参数。

表1 优化后的两套PSS参数表

4.2 优化定值后的试验验证

1) 试验时,在汽轮机脱开状态下将原PSS参数(摇摆电抗电抗值2.2)投入,PSS输出信号和励磁电压随即发生同向波动并发散,导致机组功率产生振荡。随即退出PSS后励磁电压和PSS输出信号的波动亦迅速收敛,测得功率波动的振荡频率约为1.740 9 Hz,与之前的技术分析一致,可见摇摆电抗值设置过大是造成低频振荡的主要原因。

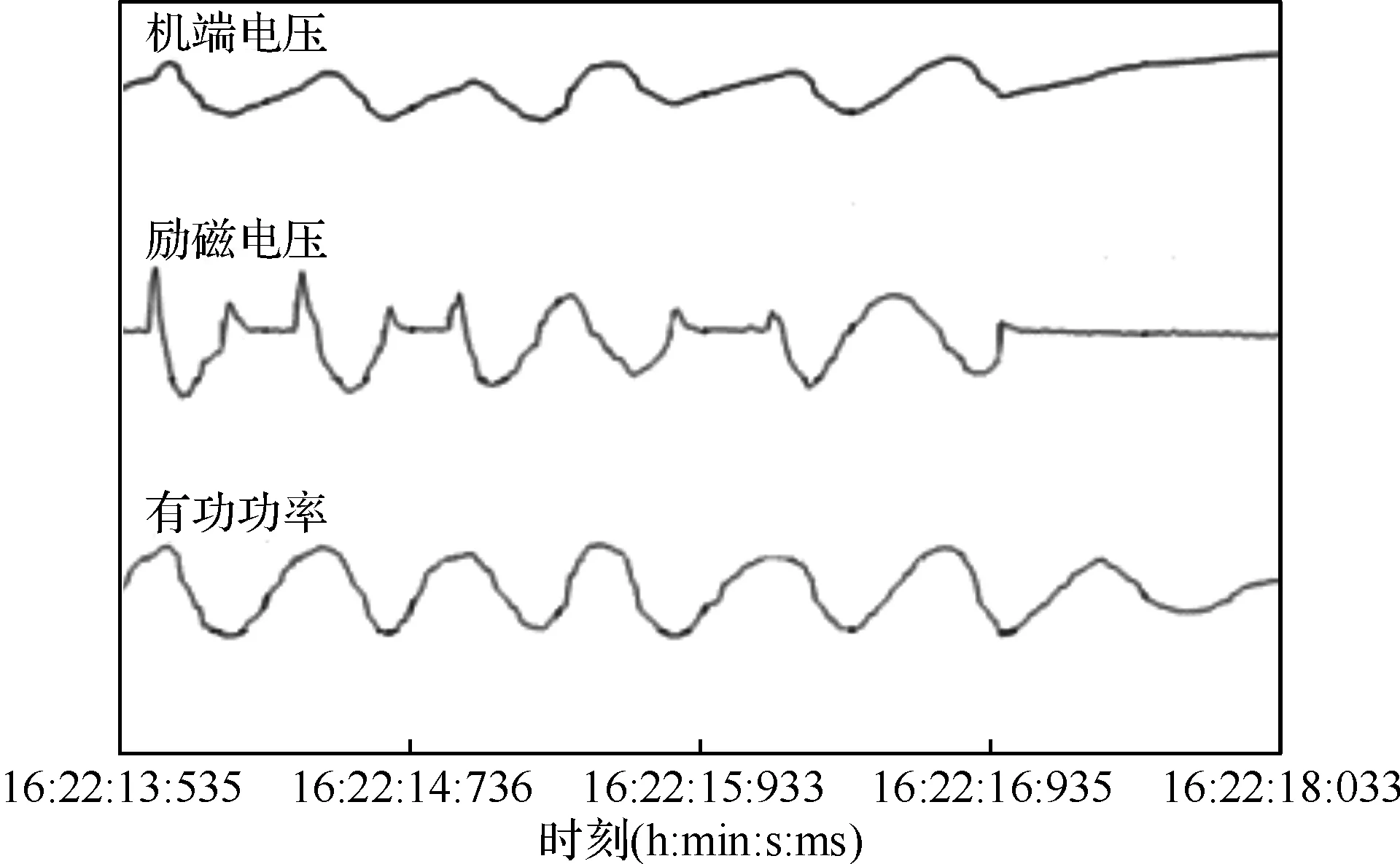

2) 在汽轮机接合、脱开两种工况不投入PSS情况下,±2.0%机端电压阶跃时有功振荡次数均为5周以上。在投入低功率值的PSS参数后,对本机振荡有抑制效果,振荡次数减少至3周后收敛,阻尼比得到了提高,证明了预先的计算分析的正确性。在汽轮机接合、脱开两种工况下的阶跃响应试验结果说明低功率PSS定值可以适应机组不同工况的要求。

3) 摇摆电抗优化后PSS闭环试验,在汽轮机接合、脱开两种工况投入高功率值的PSS参数,±2.0%机端电压阶跃时有功振荡次数减少至1周收敛,对本机振荡抑制效果更为明显,阻尼比数值比优化前提高,证明了摇摆电抗优化的正确性。投入低功率值的PSS参数的阶跃响应试验结果,也验证了PSS提高了机组稳定性,说明摇摆电抗优化后的两组PSS参数均可以适应机组不同工况的要求。

4) 分别投入两组PSS参数,按正常流程进行汽轮机结合及脱开过程,两组PSS参数均能正常作用,在升降负荷的过程中有功功率均未发生大幅波动。由此可见,高、低功率两组PSS参数均能抑制振荡并产生正阻尼。

4.3 最终运行方式选择

汽轮机脱开状态为机组启动、停机过程中短暂维持的状态,低功率值PSS参数适应机组运行工况较少。汽轮机接合状态是机组的主要运行工况,高功率值PSS参数更为适应机组运行需求,使用单组高功率值的PSS参数可降低机组运行的操作风险,且低功率值PSS参数尚未经过进相试验验证。所以,最终本机组采用优化摇摆电抗定值、采用高功率值PSS参数定值及提高PSS投入门槛值的措施整改。PSS参数优化后,机组一直运行正常。

5 结论

对于单轴带同步离合器的燃气机组,因汽轮机停运后燃气轮机仍会运行,机组轴系转动惯量发生变化。若PSS定值和励磁调节器内部摇摆电抗值选择不当可能造成机组振荡。通过修改摇摆电抗值的方法可以在保证PSS作用的前提下,有效避免这种情况。