基于同质摩擦的涡流搅拌摩擦焊工艺

刘小超,甄云乾,何欣沅,陈海燕,*,申志康

1.东南大学 机械工程学院,南京 211189

2.西北工业大学 陕西省摩擦焊接工程技术重点实验室,西安 710072

常规搅拌摩擦焊(Friction Stir Welding,FSW)作为一种基于工件与外部非消耗性工具之间相互摩擦的固相连接技术,其主要依靠非消耗的搅拌头高速旋转对工件材料进行摩擦和搅拌,由此产生摩擦热和材料塑性变形热,使待焊材料受热软化,并在搅拌头的带动下形成塑性流动。当搅拌头沿待焊接缝方向移动时,搅拌头前方的塑化材料就被旋转的搅拌头带至后方。在此过程中,工件之间的原始界面被打碎,裸露的新鲜金属之间通过再结晶、扩散、化学反应等冶金方式形成永久性的连接。FSW 作为一种固相连接工艺,具有接头质量高、焊接变形小、节能环保等优点,尤其适用于传统熔焊认为“不可焊”的2系和7系铝合金。因此,FSW 在航空航天等制造领域具有重要的应用价值。然而搅拌头作为常规FSW工艺中的外部非消耗性工具,其在焊接终了退出时会在焊缝中形成一个“匙孔”,需要额外的修补措施。此外,对于铝、镁合金等低熔点材料,在进行长距离焊接时,搅拌头仍然存在磨损和热疲劳断裂的风险;而对于强度和熔点较高的铁基、钛基和镍基合金,焊接时需较大的轴向压力和旋转扭矩才能产生足够的热量,导致搅拌头严重磨损甚至折断。

最近,刘小超等从工件与可消耗的外部工具之间相互摩擦的概念出发,提出了涡流搅拌摩擦焊(Vortex-Friction Stir Welding,VFSW)新工艺。该工艺利用与工件材料完全相同的搅拌棒和外加的支撑套筒作为搅拌工具进行焊接,高速旋转的搅拌棒和工件之间的同质摩擦能产生足够的黏性耗散热,从而使下方的工件材料软化,并在动量传递的作用下形成塑化材料涡流。当搅拌工具沿焊接方向移动时,塑化材料涡流便带动周围材料塑性流动形成焊缝。

值得指出的是,VFSW 工艺并不像搅拌摩擦沉积增材(Additive Friction Stir Deposition,AFSD)那样需要连续不断地送给棒料或粉料。在VFSW 工艺中,套筒、工件及搅拌棒冷端三者之间形成了一个密闭的腔体,搅拌棒热端和搅拌区内部的塑化材料在密闭腔体的约束下做涡流式运动,整个系统体积守恒。搅拌棒在焊后抬升的过程中,因与工件分离会发生严重畸变,无法像常规FSW 搅拌头那样重复利用,因此搅拌棒属于消耗性部件,但可简单修复后再次使用。因其结构简单且与母材同材质,与常规FSW 搅拌头相比成本极低,尤其是将其用于高熔点金属的FSW焊接时,其低成本优势将更为突出。

在VFSW 工艺中,由于采用可消耗的外部工具代替了传统FSW 的搅拌头,焊接终了时不会形成“匙孔”缺陷,同时也避免了常规FSW 搅拌头磨损和断裂的问题。因此VFSW 工艺在高熔点金属的摩擦焊接方面具有极大的发展潜力,同时也是一种潜在的焊接修复技术。与现有的无针搅拌摩擦焊(Pinless Friction Stir Welding,PFSW)或塑流摩擦焊(Friction Flow Welding,FFW)相比,VFSW 工艺中搅拌棒和工件界面之间的同质摩擦能产生更大的黏着力,动量的传递效率更高,而传统搅拌头与工件之间的异质摩擦一般都存在界面滑移,动量传递效率较低,可焊板厚一般较薄,并且在焊接高熔点金属时仍存在搅拌头的磨损问题。

然而,VFSW 作为一种全新的摩擦焊工艺,目前仍处于初步的工艺探索阶段。本文以6061铝合金为例,开展不同转速下的VFSW 工艺试验,分析转速对焊缝表面成形、截面宏观形貌和接头力学性能的影响规律,以期为VFSW 工艺参数优化提供理论依据。

1 试验材料及方法

采用6061-T6铝合金板进行VFSW 试验,板材的尺寸为200 mm×60 mm×3 mm,化学成分如表1所示。

表1 6061铝合金的化学成分Table 1 Chemical composition of 6061 aluminum alloy

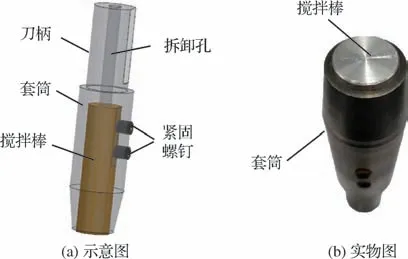

焊前使用砂纸打磨工件的上下表面和对接面去除氧化膜,并用乙醇擦拭工件表面去除油污。试验采用的焊接方式为对接。搅拌工具示意图和实物图如图1所示,其由套筒和搅拌棒两部分构成,二者之间采用紧固螺钉固定。搅拌棒的材质与母材相同,亦即6061-T6 铝合金,其直径为16 mm;套筒材质为H13工具钢,套筒末端壁厚为2 mm;搅拌棒末端凸出套筒端面约1.5 mm。

图1 试验用搅拌工具Fig.1 Friction stir tool used in experiments

试验采用的焊接速度为30 mm/min,转速由200 r/min增加至1 200 r/min。焊机启动后,首先驱动套筒高速旋转,因套筒和搅拌棒之间相对固定,搅拌棒也随之以一定速度高速旋转。接着,搅拌工具以5 mm/min 的速度垂直于工件表面(即倾角为0°)下压,直到套筒末端压入工件表面0.1 mm。此后,原地停留15 s,待塑化材料涡流充分形成并达到稳态时,搅拌工具开始沿着待焊接缝移动,进行焊接。最后焊接结束时,搅拌工具先原地停留5 s,再以5 mm/min 的速度向上抬升,直至搅拌棒与工件分离,结束焊接。

焊接结束后垂直于焊接方向截取拉伸试样和金相试样,并在焊缝末端沿焊接方向截取金相试样,如图2 所示。金相试样先采用Keller试剂(2.5vol%浓硝酸+1.5vol%浓盐酸+1.0vol%氢氟酸+95.0% HO)进行腐蚀,然后采用Leica光学显微镜观察截面宏观形貌。使用HVS-1000Z型显微硬度计测试接头横截面上的显微硬度,负载载荷和保持时间分别为200 g和10 s,在距离焊缝底面1.5 mm 的水平线上,每间隔0.5 mm测量一个硬度点,从而获得不同参数下接头的硬度分布曲线。拉伸试验采用日本工业标准(JIS Z 2241—1998),试样标距为50 mm,平行段宽度为12 mm。采用DDL100型万能试验机进行拉伸试验,每组焊接参数截取3个拉伸试样,拉伸速率为1 mm/min。拉伸试验结束后,对断裂处的焊缝截面进行金相观察,从而确定断裂位置。

图2 拉伸试样和金相试样取样示意图Fig.2 Sampling schematic illustration of tensile specimens and metallographic specimens

2 试验结果及讨论

2.1 转速对焊缝表面成形的影响

图3展示了不同转速()下的焊缝表面形貌。可知在200~800 r/min的条件下均可得到表面成形美观、无明显缺陷的焊缝;当转速升高至1 200 r/min时,在焊接一定距离后焊缝表面出现线状缺陷,表明焊接过程难以为继,焊缝无法有效成形。

图3 不同转速下的焊缝表面形貌Fig.3 Weld surface morphology at different rotation speeds

另一个值得关注的现象是焊缝末端形成了凸台,取代了常规FSW 的“匙孔”缺陷。凸台形状随转速发生变化:当转速为200 r/min时,焊接结束后搅拌棒与工件并未彻底分离;当转速增加至400 r/min时,搅拌棒拔出时在工件表面形成了较为理想的凸台;当转速增加至600~800 r/min时,搅拌棒与工件分离的位置几乎位于工件表面,凸台的高度极小;当转速增加至1 200 r/min时,搅拌棒与工件分离后,不仅没有形成凸台,而且可在其内部观察到缝隙,这表明在1 200 r/min的工艺条件下没有形成塑化材料涡流,这是焊缝无法有效成形的直接原因。

焊缝末端凸台的产生原因如下:搅拌棒和工件在焊接的初始阶段发生“焊合”,融为一体;焊接结束时,搅拌棒随着套筒被向上拔起,这时会在搅拌棒的最薄弱区发生断裂,形成凸台。搅拌棒在焊接过程中,一方面受到黏性耗散产热的热软化作用,另一方面因摩擦变形而发生形变强化和细晶强化,二者综合作用,决定了整个搅拌棒的最薄弱区。由此可推断在200 r/min的条件下,焊接过程中搅拌棒从工件表面到夹持端均保持着较高的强度,这可能是由于转速较低,黏性耗散产热较少,因而搅拌棒的局部软化程度较低,并无明显的薄弱区;当转速提高至400 r/min时,黏性耗散产热显著增加,搅拌棒局部软化严重,但接近工件表面的位置得到了摩擦变形强化,因而断裂发生在距离工件表面约10 mm 处;随着转速进一步增加(600~800 r/min),搅拌棒和工件界面处的高速摩擦导致黏性耗散产热进一步加大,与形变强化相比,热软化占据了主导作用,因此搅拌棒的最薄弱区距离工件表面越来越近,凸台高度越来越小;当转速增加至1 200 r/min时,界面处的高速摩擦导致剧烈软化,产生“打滑”现象,来自搅拌棒的动量无法有效传递至工件内部,导致塑化材料涡流难以形成。

2.2 转速对接头横截面宏观形貌的影响

图4展示了不同转速下接头的横截面宏观形貌。同常规FSW 类似,VFSW 的接头也可划分为4 个区域,从焊缝中心至母材依次为焊核区(WNZ)、热力影响区(TMAZ)、热影响区(HAZ)和母材(BM)。材料流动方向与焊接方向一致的一侧称为前进侧(AS),相反的一侧则称为后退侧(RS)。从图4 中可看出随转速从200 r/min增加至800 r/min,焊核区的体积先增大后减小,但热影响区的体积随转速的增加单调递增;这表明在一定范围内焊接热输入与转速呈正相关,但发生塑性流动的焊缝区大小并不随转速的增加而单调递增。

图4 不同转速下的接头横截面宏观形貌Fig.4 Macrostructures of joint transverse cross-section at different rotation speeds

需要指出的是,在VFSW 工艺中,焊核区内也会像常规FSW 一样存在一条呈半连续状态分布的黑线,一般称作“S”线。产生“S”线的原因是焊前氧化膜未完全清除,残留的氧化膜在焊接过程中未被完全打碎,因此形成断续的“S”线。焊态下“S”线对接头的拉伸强度影响不大,但经过热处理后“S”线对接头的拉伸性能有一定影响。

2.3 转速对塑化材料涡流形态的影响

图5展示了不同转速下焊缝末端凸台的纵截面宏观形貌。在焊接过程中,搅拌棒驱动其下方的工件材料形成塑化材料涡流,因此通过对凸台纵截面的金相观察可判断焊接过程中塑化材料涡流的形态和大小。由图5(a)可知在凸台中心存在一个垂直插入工件的芯部,这是由于搅拌棒在驱动工件材料做圆周运动时内外层材料之间产生了速度梯度,外层发生了充分的塑性变形和动态再结晶,而圆心处的速度梯度接近于0,塑性变形程度较低,动态再结晶不充分,从而导致金相色泽上存在差异,这也间接证实了搅拌棒下方的工件材料确实在做涡流式流动。通过比较不同转速下涡流的大小可发现在200~400 r/min的转速条件下,涡流体积较小,在工件厚度方向上并未完全穿透,工件底部材料仅受来自塑化材料涡流的热力作用,而未发生充分的材料流动,这为焊缝背部弱连接埋下了隐患;当转速增加至600~800 r/min时,涡流体积有所增加,并贯穿了工件的厚度方向,焊缝完全焊透。

图5 不同转速下的焊缝末端凸台纵截面宏观形貌Fig.5 Longitudinal cross-section macrostructures of lug boss at weld end of different rotation speeds

2.4 转速对接头力学性能的影响

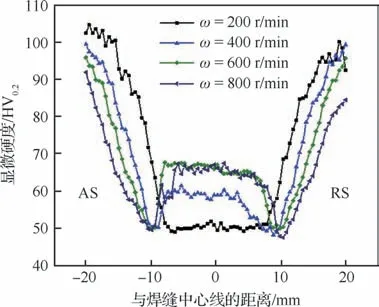

图6展示了不同转速下接头横截面上的显微硬度分布。当转速为200 r/min时,硬度分布曲线呈现出“U”型,即焊核区的硬度最低,且较为均匀,约为50 HV;从焊核区到母材,硬度逐渐升高,母材的硬度约为105 HV。当转速增加至400~800 r/min时,接头内的硬度分布曲线呈现“W”型:焊核区内的硬度分布较为均匀,且明显高于毗邻热影响区的硬度;从热影响区到母材,硬度又逐渐升高。通过比较可发现不同转速下接头显微硬度的最低值相差不多,均为50 HV 左右。如果单从焊核区的显微硬度分析可发现随转速增加,显微硬度先增大,后略微减小。

图6 不同转速下的接头显微硬度分布Fig.6 Microhardness distributions of joint at different rotation speeds

热影响区显微硬度最低的原因是该区域仅经历了加热和冷却过程,而没有发生塑性变形,其晶粒发生了粗化,内部的沉淀强化相长大或溶解,因此力学性能较差。而焊核区虽然也经历了较高的温度,但还经历了剧烈的塑性变形,得到了一定程度的形变强化和细晶强化,因而其硬度高于热影响区的硬度。同理,转速越高意味着塑性变形越剧烈,其对应的形变强化和细晶强化就越明显;但当转速足够高时,变形温度也升高,充分的动态回复和动态再结晶会抑制形变强化和细晶强化,同时也加剧了热软化。因此,焊核区的显微硬度随着转速增加先增加再略微减小。

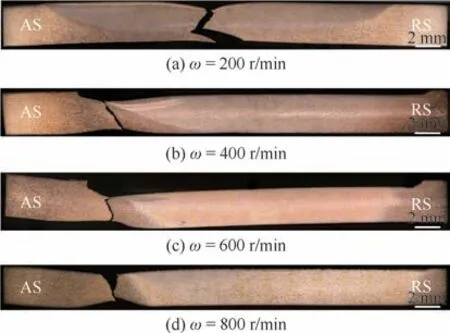

图7展示了不同转速下接头的拉伸应力-应变曲线,对应的接头断裂位置如图8 所示。从图7中可看出母材的抗拉强度为323.5 MPa,断后延伸率为16.7%。在200 r/min条件下接头的抗拉强度仅有159.6 MPa,但是断后延伸率达到了12.5%;断后接头宏观截面显示,断裂位置发生在焊核区。在焊缝底部,裂纹沿“S”线扩展,表明此处为弱连接(kissing bond)。当转速增加至400 r/min时接头抗拉强度提高至166.4 MPa,延伸率降至9.1%;断裂主要发生在前进侧热影响区,裂纹起源于热影响区底部,并向上部的焊核区扩展。当转速增加至600 r/min时,接头的抗拉强度达到最大,为174.8 MPa,约为母材的54%。同时断后延伸率也降至最低,为6.5%,约为母材的39%。当转速继续增加至800 r/min时,接头抗拉强度略有下降,为173.2 MPa,同时断后延伸率也略有增加,为7.5%。后两种转速条件下,接头均断裂在前进侧热影响区,这与硬度测试的结果相符。

图7 不同转速下的接头拉伸应力-应变曲线Fig.7 Tensile stress-strain curves of joint at different rotation speeds

图8 不同转速下接头的断裂位置Fig.8 Fracture locations of joint at different rotation speeds

与常规FSW 获得的6061-T6 铝合金接头相比,VFSW 获得的接头效率较低,常规FSW的接头效率一般可达70%左右,而VFSW的接头效率仅有54%,其主要原因是采用的焊接速度较低,导致单位距离内热输入较大,热影响区被严重软化,因此接头强度较低。后续研究拟通过工艺优化(如辅助冷却等)提高接头的强度。

2.5 接头微观组织

图9展示了典型焊接参数(600 r/min)下接头的微观组织(注意图9(d)中标尺的变化)。从母材区、热影响区、热力影响区到焊核区,晶粒尺寸分别为13.3、16.1、12.1、8.2μm。与母材相比,热影响区的晶粒在焊接过程中发生长大,而焊核区的晶粒则发生了动态再结晶,晶粒有所细化。热力影响区的晶粒受到热和力的共同作用,发生塑性变形和动态回复,晶粒被拉长,尺寸略有减小。这些接头微观组织的特征与力学性能的测试结果吻合,即热影响区的软化最严重,其次是热力影响区和焊核区。

图9 接头不同区域的微观组织(ω=600 r/min)Fig.9 Microstructures in different regions of joint(ω=600 r/min)

2.6 VFSW 材料连接机制

图10为VFSW 焊接过程中的材料流动示意图。首先,搅拌棒在套筒驱动下高速旋转,并与工件相互摩擦;其次,搅拌棒的旋转带动其下方工件材料流动,并形成涡流;接着,搅拌棒以一定的速度沿焊接方向前进,其下方涡流随之一起向前移动;最后,涡流前方的材料在涡流的带动下绕过涡流的后退侧,流动至涡流后方形成焊缝。在此过程中材料发生了塑性变形和动态再结晶,从而实现材料连接。

图10 VFSW 工艺过程中材料流动示意图Fig.10 Schematic of material flow in VFSW process

3 结 论

1)对于6061-T6铝合金,采用涡流搅拌摩擦焊(VFSW)工艺,在焊接速度30 mm/min、转速400~800 r/min的工艺参数条件下获得了表面成形美观、无缺陷的焊缝。在焊缝末端会形成凸台,取代了常规FSW 的“匙孔”缺陷。

2)VFSW 接头横截面的宏观形貌与常规FSW 相似。焊核区的体积随转速的增加先增大后减小,而热影响区的体积随转速的增加单调递增。焊接过程中塑化材料涡流体积也随转速增加而增大。

3)接头显微硬度总体呈“U”形或“W”形分布,热影响区硬度最低。接头抗拉强度随转速增加先升高后略有下降,断后延伸率则相反。在试验参数下,600 r/min对应的接头抗拉强度最高,达到母材的54%。