Ti/Al无针搅拌摩擦搭接点焊接头组织特征

刘浩,陈玉华,章文滔

南昌航空大学 江西省航空构件成形与连接重点实验室,南昌 330063

钛合金和铝合金由于密度低、比强度高等优点,被广泛应用在航空航天工业中,主要用于制造机身、机翼、蒙皮及一些承载结构。民用B757和DC10飞机中钛用量分别达5wt%和10wt%左右,军用F-15 战斗机钛合金用量占27wt%,而F-22战斗机钛合金用量占41wt%。将铝合金与钛合金组成复合结构应用在产品设计中,既能降低成本,又能满足高性能、低重量的要求。但由于铝和钛都是活性金属、极易氧化,且两者之间的物理、机械性能(如熔点、热导率、热膨胀系数等)存在较大差别,因此Ti/Al异种金属的焊接性很差,接头强度不能满足要求,导致Ti/Al异种金属的焊接既是热点也是难点,目前还没有一种成熟的工艺可用于实际生产。

关于钛-铝异种金属搭接点焊的研究有很多。杨夏炜等对钛-铝进行无针搅拌摩擦搭接点焊,采用铝板在上钛板在下的搭接方式,结果接头的最大拉伸剪切载荷仅为1.79 k N,研究认为热输入的大小是影响界面冶金结合的关键因素。Plaine等采用可回抽式搅拌摩擦点焊(Friction Spot Welding,FSp W)对2.0 mm 厚的5754铝合金与2.5 mm 厚的Ti6Al4V 合金进行可回抽式搅拌摩擦搭接点焊,接头拉剪力最大为7.4 k N,分析认为界面处产生的金属间化合物层厚度是决定铝-钛接头力学特性的主要因素,且较小的厚度有利于接头性能。张志涛采用有针搅拌摩擦搭接点焊(Friction Stir Spot Welding,FSSW)对3 mm 厚的TC4和2A14 进行搭接点焊连接,最终接头存在Hoo K 缺陷,且在界面处产生了TiAl等金属间化合物,接头的最大拉伸剪切载荷为7.26 k N。Chen 和Yazdanian研究发现有针搅拌摩擦搭接接头中没有Hoo K 缺陷形成,且界面处形成金属间化合物时接头拉伸剪切载荷较高,可达10.4 k N。曹文明通过搅拌摩擦点焊-钎焊复合焊(Friction Stir Spot Welding-Soldering,FSSW-S)技术对3 mm 厚的Ti6Al4V 钛合金和2A14铝合金以铝板在上钛板在下的搭接方式进行点焊连接,最终抗拉剪力最高可达13.87 kN,是相同焊接条件下常规搅拌摩擦搭接点焊焊接接头最大抗拉剪力(6.58 k N/点)的2.1倍,且研究结果表明相对传统的搅拌摩擦点焊,这种添加钎料的搅拌摩擦点焊接头力学性能得到很大的提升。刘东亚通过电阻点焊技术对2 mm 的TC4钛合金和2A12铝合金进行搭接焊接连接,研究不同工艺参数对接头性能和组织的影响,结果表明硬规范条件下最大搭接接头拉剪力为6.59 k N。Zhou 等对65 mm×20 mm×1.5 mm 的AA6061铝板和65 mm×20 mm×1.0 mm 的工业纯钛板进行超声波搭接点焊,随焊接时间增加接头的峰值载荷呈现先上升后下降的趋势,拉伸剪切试验测得接头的峰值载荷最高达5 128 N。

以上研究主要是针对Ti/Al搭接点焊接头的连接,其中采用搅拌摩擦焊获得的接头抗拉伸剪切载荷相对较高,由此可见搅拌摩擦焊在Ti/Al异种金属连接上起到的作用较大。无针搅拌摩擦搭接点焊的关键就是通过搅拌摩擦焊的焊接方法严格控制焊接过程中钛-铝界面的反应温度,使位于下板的低熔点铝合金发生局部熔化,而位于上板的高熔点钛合金仍保持固态,进而为界面固-液钎焊反应提供良好的条件。此外,由于搅拌头在焊接过程中对于钛板和铝板有很强的挤压作用,可将反应界面处的杂质排挤到接头边缘,从而实现界面处的有效连接,因此无针搅拌摩擦搭接点焊对实现钛铝的连接具有明显优势。

迄今为止,关于Ti/Al异种金属搅拌摩擦熔钎焊方面的研究很少,因此本文采用无针搅拌摩擦搭接点焊的方法对Ti/Al进行焊接。焊后对其接头宏观形貌、微观组织特征以及接头界面化合物层和元素变化进行分析,并对接头力学性能进行评定,以期为今后Ti/Al异种金属无针搅拌摩擦搭接点焊的广泛应用提供理论基础和技术储备。

1 试验材料与方法

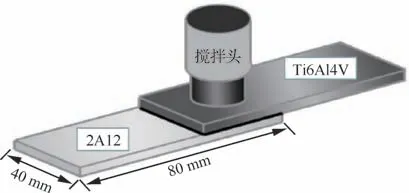

试验选用Ti6Al4V 钛合金与2A12(T4 态)铝合金,其中钛板的尺寸为80 mm×40 mm×2 mm,铝板的尺寸为80 mm×40 mm×4 mm,其化学成分如表1和表2所示。焊接时,钛板置于上侧,铝板置于下侧,搭接宽度为35 mm,相对位置如图1所示。试验采用的搅拌头材料为高温合金GH4169,主要由夹持柄和轴肩组成,轴肩直径为16 mm,形貌如图2所示。试验所用设备是由X53K 型立式铣床改装的搅拌摩擦焊机。搅拌头的旋转速度为1180 r/min,焊接时间为90 s,搅拌头下压量为0.3 mm。采用型号为4XB-TV 的倒置金相显微镜和配备能谱仪(Energy Dispersive Spectrometer,EDS)附件的Hitachi 1510环境扫描电子显微镜(Scanning Electron Microscope,SEM)和Nova NanoSEM 450场发射扫描电子显微镜分析接头组织形貌;采用能谱分析及Rigaku Rapid IIR 微区X 射线衍射仪(微区-XRD)分析接头物相的组成;采用WDW-50型电子万能材料拉伸试验机和QnessQ10a+全自动维氏硬度计测试接头抗拉剪力及硬度。

图1 焊接方法示意图Fig.1 Schematic diagram of welding method

图2 搅拌头示意图Fig.2 Schematic diagram of stir tool

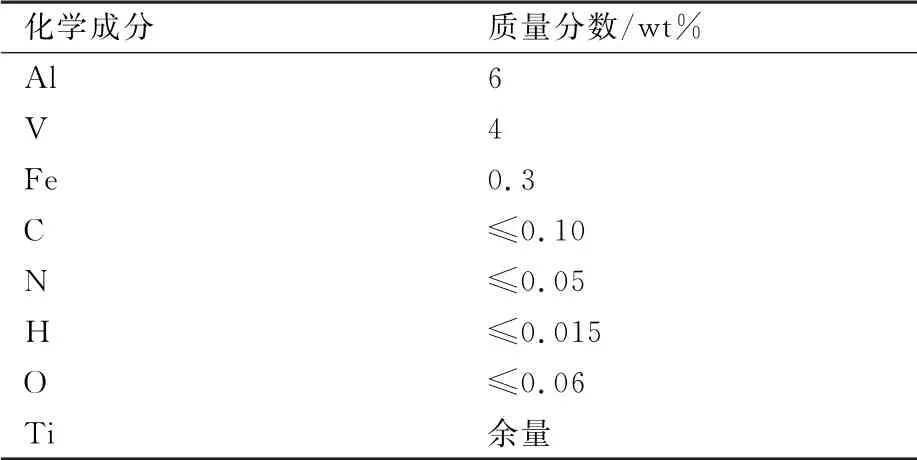

表1 Ti6Al4V钛合金化学成分Table 1 Chemical composition of Ti6Al4V titanium alloy

表2 2A12铝合金化学成分Table 2 Chemical composition of 2A12 aluminum alloy

2 试验结果与分析

2.1 接头组织分析

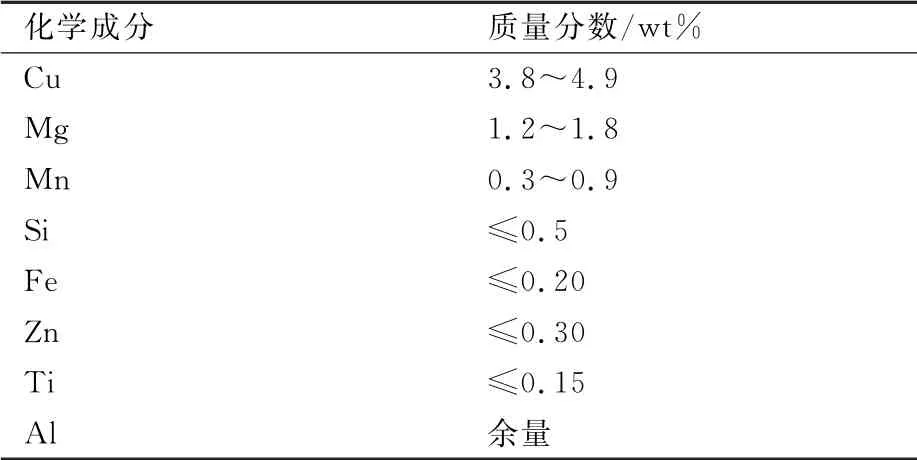

无针搅拌摩擦搭接点焊接头在焊接过程中主要经历4个阶段:首先是搅拌头发生高速转动,如图3(a)所示;然后快速下压,如图3(b)所示,此时位于上侧的钛板由于搅拌头的旋转挤压力而发生部分金属飞边,如图3(c)黄色区域所示;当搅拌头下压到一定尺寸时,开始保持一定的转速对焊点处进行焊接,如图3(c)所示;由于摩擦热输入的影响,在焊点处铝侧组织会发生明显变化,如图3(c)红色区域所示;当焊接时间结束时搅拌头会被提起,如图3(d)所示,此时完成焊接。从图3(e)中可以很清楚地看到钛合金表面由于搅拌头旋转摩擦而产生的痕迹和飞边,呈现较明显的圆环状,其中颜色较深的区域是由摩擦产生的高温与氧气反应导致的。图3(f)为焊后接头的横截面,其中组织发生明显变化的是铝合金,由于钛合金熔点较高,因此组织变化不是很明显。焊后被焊件在空气中冷却,完成后将其从夹具中取出,操作过程相对简单,更适合批量生产的应用。

图3 接头点焊焊接过程示意图及接头宏观形貌Fig.3 Schematic of spot welding process of joint and macroscopic morphology of joint

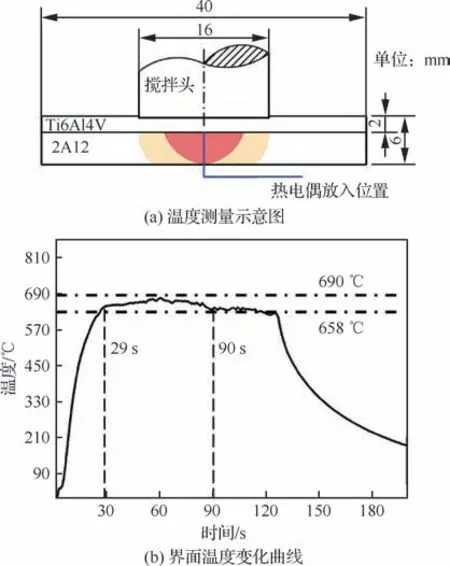

无针搅拌摩擦搭接点焊Ti/Al合金在焊接过程中所需热输入主要是通过搅拌头与钛合金板的摩擦产生。图4(a)为无针搅拌摩擦搭接点焊接头界面的温度测量示意图,为探究焊接时间对界面结合区温度分布的影响,预先在底板2A12铝合金侧打孔,将K-型热电偶通过预置孔触碰到界面处并固定。焊接过程中由于焊接时间的不同,界面温度会发生相应变化,其变化曲线如图4(b)所示。可看出焊接时间小于29 s时,界面温度处于上升阶段;29 s后界面温度基本稳定,只出现略微的波动且温度稳定在658~690℃之间,该温度区间远低于钛合金的熔点,说明处于上侧的钛合金板在与搅拌头高速旋转摩擦的过程中并未发生熔化现象,且始终保持足够的摩擦力为界面提供焊接所需的热量。

图4 接头界面温度测量示意图及界面温度变化曲线Fig.4 Temperature measurement schematic diagram of joint interface and interface temperature change curve

图5为搅拌头旋转速度1 180 r/min、焊接时间90 s、搅拌头下压量0.3 mm 时的接头截面。铝侧由界面区域的颜色明显不同可分为3 个区域,分别为热影响区(HAZ)、熔核区(FZ)和母材区(BM);钛侧焊点处受搅拌头旋转挤压力及摩擦热的影响,主要为热力影响区(TMAZ)。其中熔核区主要分布在焊点下方,热影响区位于熔核区边缘。形成3 个不同区域的原因与热传导有关,无针搅拌头与钛板摩擦产生大量热量,热量逐渐向下传播,先传到铝板熔核区,再传到其热影响区。热量在传播过程中逐渐衰减,最终导致3个区域的形成。

图5 熔钎焊接头横截面Fig.5 Cross-section of brazing joint

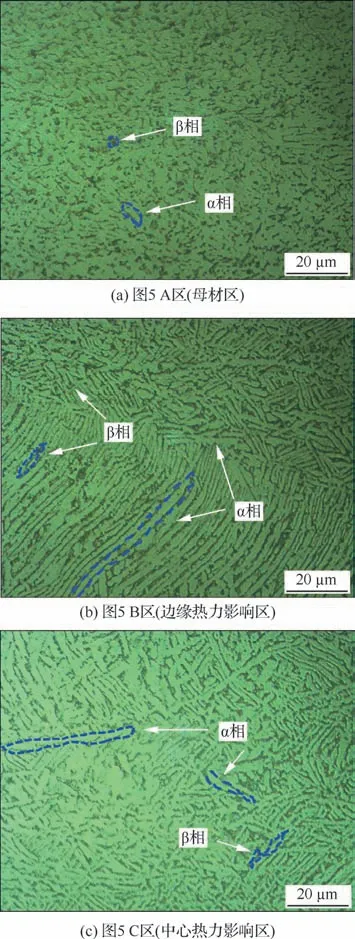

图6(a)、图6(b)和图6(c)分别为图5中位于上板的钛合金侧不同区域的微观组织照片,其中A区为钛合金母材区,从图6(a)中可看出母材区的α和β相组织分布比较均匀且杂乱,主要是等轴晶组织。图6(b)为焊点钛合金的边缘侧(B区),从图5中可看出该区域颜色较深,这是由于其位于搅拌头的边缘侧,当搅拌头高速旋转时此区域受到的摩擦热更为明显,再加上搅拌头的旋转力及挤压力使该区域的组织变化较为明显,最终呈现出如图6(b)所示的组织形貌,其中α和β相组织分布具有明显的方向性且呈现粗大的棒状以及层片状分布。图6(c)为图5的C区,该区域位于焊点的中心部位,受搅拌头的旋转力较小,因此没有出现如图6(b)中的具有明显方向性分布的组织形貌,但由于接头热输入的影响使再结晶程度增加,该区域也出现较为粗大的β相组织及大量的棒状α相组织。

图6 接头钛合金侧局部区域组织Fig.6 Local area microstructure of titanium alloy side of joint

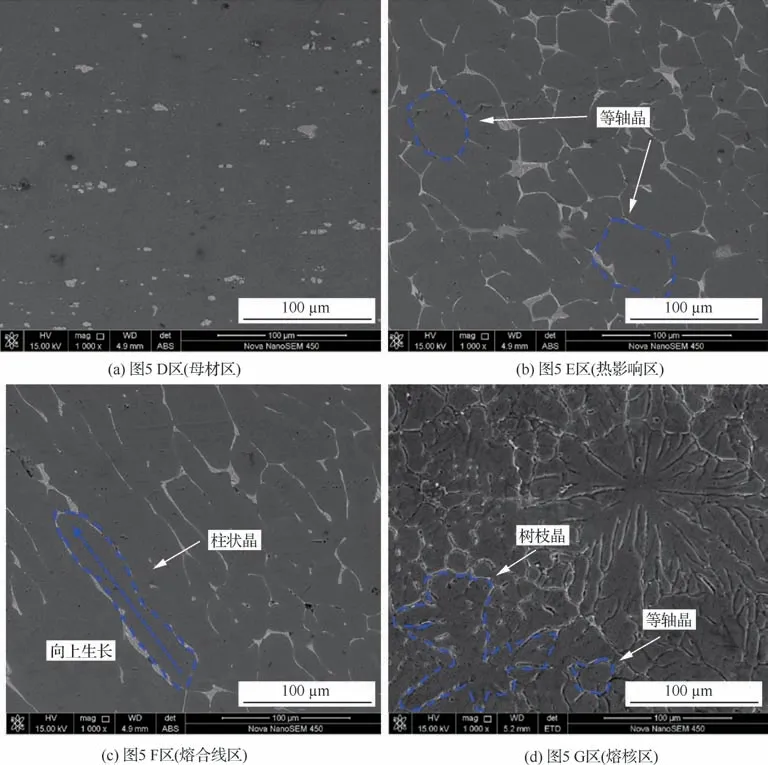

图7为接头铝合金侧不同区域的SEM 照片,可看出不同区域的晶粒组织存在很大差别。图7(a)为图5中D 区的微观组织,该区域位于铝合金的母材组织区,因此晶粒较小、组织变化不明显。图7(b)为图5中E区铝侧热影响区组织,可看出相对于图7(a),晶粒发生了明显的长大,且主要为等轴晶组织;分析认为该区域只受焊接热输入的影响,且由于距焊点位置较远,合金组织只发生了长大的现象。图7(c)为图5中F 区的微观组织,该区域位于焊点下方部分熔化的熔合线区,是金属熔化与非熔化的过渡区域,主要是垂直熔合线生长的柱状晶组织,具有较强的方向性。图7(d)为图5中G 区的微观组织,该区域位于接头铝侧熔核区,由于该区域的温度较高,铝合金部分熔化,因此形成的熔核区主要为柱状树枝晶及等轴晶组织。Ti/Al接头界面处铝合金吸收热量较多,高温作用时间长,有局部铝母材发生熔化;与之相反,中、下部区域金属相对吸收热量较少,从而导致各区域组织分布存在明显区别。根据不同区域的组织变化可对其进行组织演变分析,分析结果及示意图如图8所示。

图8为接头铝合金侧组织的微观演变过程,根据图7中各个区域的SEM 照片可看出铝侧组织主要经历3个过程:最开始母材组织受搅拌头摩擦热影响而长大,随接近焊点位置热量逐渐增大从而发生部分熔化,最终到达焊点核心位置时发生完全熔化。分析认为导致这一结果的主要原因是热传导距离及速度引起的局部热量不同。

图7 接头铝合金侧微观组织Fig.7 Microstructure of aluminium alloy side of joint

图8 铝合金侧组织演变过程Fig.8 Evolution process of aluminum side structure

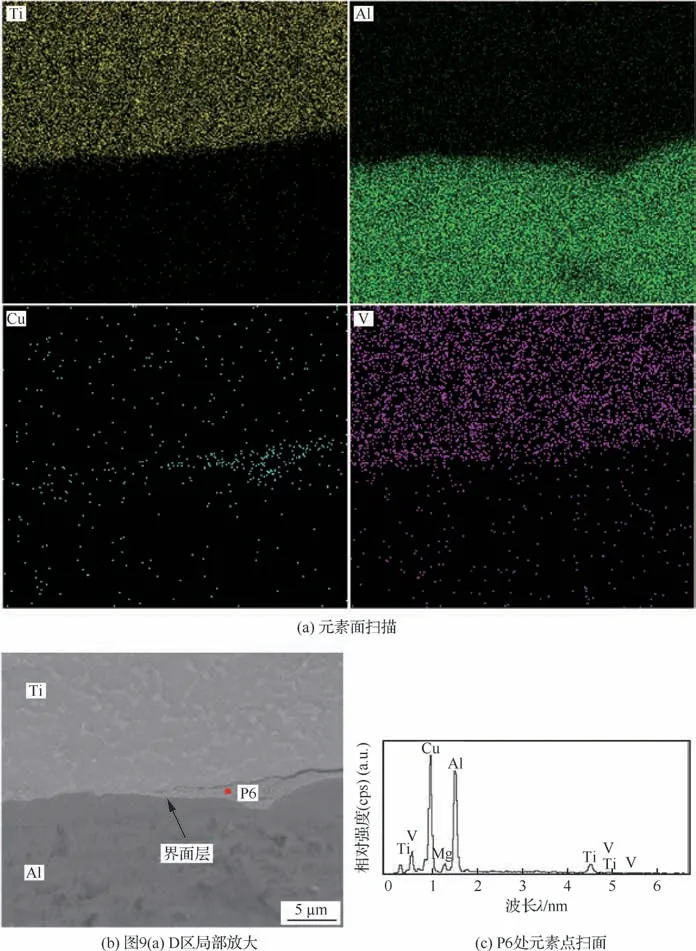

为明确界面化合物的形成及元素变化特征,对熔钎焊接头界面处不同位置进行SEM 分析,其结果如图9所示。分别选择接头界面中间部位(图9(b))、中间偏右部位(图9(c))和右边缘位置(图9(d))的3个区域。由于接头界面是左右对称的,因此选择以右边3个位置为主要分析位置,最终反映整个界面的化合物分布特征。图9(b)为界面中心区域,相对于图9(c)和图9(d)所在区域而言,图9(b)中TiAl化合物界面层分布均匀连续,且呈长条状分布。此外,图9(b)中铝侧白色区域AlCu Mg共晶组织主要在界面层下方铝板处随机分布,而在图9(c)中可观察到铝侧有很多白色AlCu Mg共晶组织在向界面处聚集,该现象也是导致图9(c)中局部界面区域界面层相对较厚的原因。其次,图9(c)中界面位置的金属间化合物层出现不连续现象,且该区域平均化合物层厚度相对于图9(b)而言逐渐变薄。图9(d)由于位于接头最边缘区域,界面化合物层已完全消失,且可观察到明显的未结合区域裂纹。

分析认为出现上述情况主要是因为接头界面各个位置的热输入不同及搅拌头旋转挤压力的影响。从图9(a)中界面截面可看出接头产热区域呈“倒三角”状分布,说明越靠近界面中心区域受到的热影响越大;而位于界面两边的位置由于热量越靠近边缘散失越严重,热输入相对较弱。热输入相对较弱的区域易出现界面化合物生长不均匀现象。铝侧白色共晶组织出现向接头边缘聚集的情况,这是由无针搅拌头在高速旋转及下压时产生一定的旋转力和压力导致的。为进一步分析接头界面边缘处元素分布情况,对接头界面边缘不同微观区域进行EDS 元素扫描分析,结果如图10和图11所示。

图9 接头界面SEM 照片Fig.9 SEM photographs of joint interface

图10 接头界面中间区域EDS及XRD 分析Fig.10 EDS and XRD analysis of middle area of joint interface

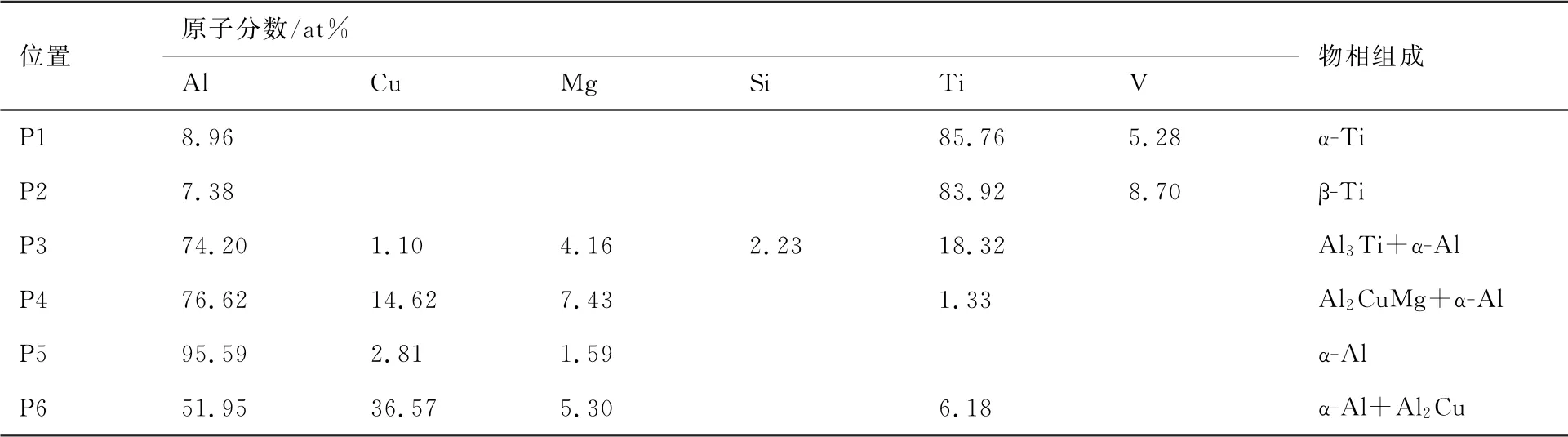

图10 为熔钎焊接头界面中间区域EDS 及XRD 分析结果,图10(a)为图9(a)界面中间位置的SEM 照片。从图10(a)中可看出主要分为3个区域,上部白色区域为钛合金,下部暗黑色的区域为铝合金,灰色带状区域为钛合金与铝合金交界处出现的中间层。如图10(c)所示,对该界面区域进行EDS面扫描分析,观察到Al元素和Ti元素在界面处有重叠现象。而位于下部铝合金侧的白色物质主要为Cu和Mg元素的聚集,结合图10(b)的微区-XRD分析结果可认为该白色物质为溶质元素偏析导致的低熔点共晶组织AlCu Mg。根据文献[20-23]可知,Al-Cu-Mg系合金中Cu和Mg元素的含量比是决定物相组成的主要影响因素,当Cu和Mg元素的含量比为1.5~4.0时铝合金中的主要强化相为AlCuMg。P4点的检测结果显示Cu和Mg元素的含量比约为1.97,因此判定铝合金中的物相主要为AlCu Mg。为进一步确认图10(a)中元素分布情况,对其各个区域进行EDS点扫描分析,其分析结果如表3所示。P1点为钛合金区域侧,因此Ti 元素占比最多(85.76at%),其次为Al和V 元素;P2为钛侧白色区域,结果显示V 元素相比于P1点明显增加,从5.28at%增加到8.70at%;P3点为界面结合层位置,结果显示Al元素含量为74.20at%,Ti元素含量为18.32at%,Ti元素与Al元素含量比接近1∶3,因此结合图10(b)的微区-XRD分析结果可确认界面灰色区域化合物层为TiAl金属间化合物,根据文献[21-22]可证实此化合物的存在。

根据图11可看出界面边缘区域(图9(a)中D区)主要聚集元素为Al和Cu元素。如图11(a)所示,越靠近接头界面边缘区域,这两种元素含量越多,尤其是Cu元素。分析认为是搅拌头挤压力和旋转力的影响使熔点较低的Cu析出后被挤压到边缘。此外,正是由于搅拌头的挤压力和旋转力使界面中心位置杂质等元素被挤到边缘区域,铝板能与钛板更好地结合发生冶金反应。

对图11(b)中界面P6点区域进行EDS点扫描分析可进一步确认元素含量变化。从图11(c)可看出P6点扫描结果显示Cu元素的峰值最高,其次是Al元素,说明该区域Cu元素含量相对较高,这一结果也验证了图11(a)中Cu元素的分布情况。根据表3中关于P6点的元素分析结果可知,Al元素含量为51.95at%,Cu元素含量为36.57at%,Mg元素含量为5.30at%,根据文献[20,23]可知,Al-Cu-Mg系合金中Cu 和Mg 元素含量比为4~8时其主要强化相为AlCu 和AlCu Mg。因P6点Cu和Mg元素含量比为6.90,判断该区域的物相组成主要为AlCu和AlCu Mg共晶组织。

表3 EDS点扫描分析结果Table 3 Analyses results of EDS point scanning

图11 界面边缘区域EDS元素分析Fig.11 EDS elements analysis of interface border region

2.2 力学性能分析

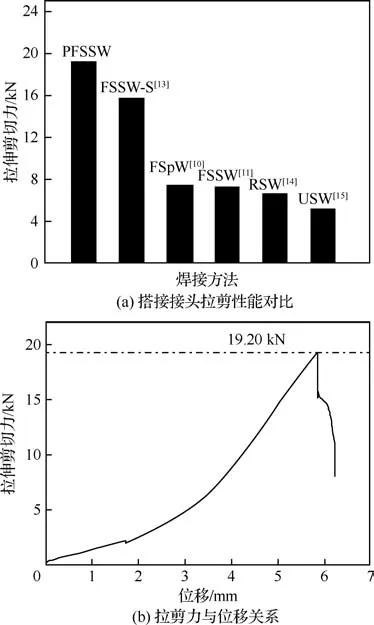

无针搅拌摩擦点焊(Pinless Friction Stir Spot Welding,PFSSW)在钛合金与铝合金搭接点焊的应用中能否得到推广,其搭接接头的拉伸剪切性能是一个很重要的衡量指标。根据研究综述中的叙述可知各种搭接点焊焊接方法获得的Ti/Al接头力学性能,因此图12(a)给出了各个焊接方法所得接头的最高抗拉伸剪切力对比。从图12(b)可看出Ti/Al无针搅拌摩擦搭接点焊接头的拉伸剪切力已达19.20 k N。根据图12(a)也可发现相对于搅拌摩擦搭接点焊(FSSW)、搅拌摩擦搭接点焊-钎焊复合焊(FSSW-S)、可回抽式搅拌摩擦点焊(FSp W)、电阻点焊(RSW)以及超声波点焊(USW)焊接方法而言,无针搅拌摩擦搭接点焊接头的拉伸剪切力无疑是最高的。虽然传统的搅拌摩擦焊是焊接Ti/Al异种金属的主要方法,但存在很多不足之处,如焊后的“匙孔”问题及搅拌针的磨损等问题,在一定程度上都影响接头的拉伸剪切性能。Ti/Al异种金属无针搅拌摩擦搭接点焊利用钛合金和铝合金在熔点上的巨大差异,并将这一差异转变为优势。无针搅拌头与上侧钛合金高速旋转摩擦产生热量使下侧低熔点的铝板部分熔化呈液态,而上侧高熔点钛板保持固态,最终在界面处形成固-液反应的熔钎焊接头。该方法在实现Ti/Al异种金属搭接的可靠连接和搭接界面金属间化合物控制方面具有特殊优势,因此其接头的拉伸剪切性能更好。

图12 接头拉伸剪切性能Fig.12 Tensile and shear properties of joint

图13宏观截面中的虚线为所取硬度点的位置,与之对应的曲线图为各个区域硬度分布情况。图13(a)为铝侧硬度分布,硬度最高的为母材区(BM),热影响区(HAZ)硬度呈阶梯状逐渐降低。硬度最低的区域为熔合线区,该区域为熔化区与未熔化区的过渡区域,组织复杂不均匀、主要以粗大的柱状晶为主,因此其硬度最低。熔核区(FZ)的硬度高于熔合线区而小于热影响区,分析认为熔核区晶粒虽然也发生了长大,但熔化后的铝合金在凝固过程中于晶界处析出大量脆硬共晶组织,导致硬度相对有所提高。图13(b)为钛侧硬度,钛侧被焊区的硬度高于周围母材区,焊接过程中无针搅拌头对钛板具有摩擦热及旋转挤压的作用,从而使被焊区域金属出现硬化现象,因此硬度高于周围钛母材区。

图13 接头的硬度分布Fig.13 Microhardness profiles in joint

图14为Ti/Al无针搅拌摩擦搭接点焊接头在拉伸剪切载荷下的断裂路径及断裂方式。从图14(a)中可看出接头的焊点界面结合比较紧密,未发生断裂情况。断裂主要发生在下侧的铝合金侧,根据图5 中接头分区情况及图14(b)、图14(c)的组织分布情况可知,断裂位置为接头热影响区。另外,根据图13(a)铝侧的硬度分布情况也可看出,接头热影响区的硬度发生了较为明显的变化,且最低值位于该区域,因此该区域组织的力学性能相对较差。图14(a)为接头的断裂路径,可看出断裂的起始位置为接头边缘,根据图9(d)的界面边缘微观形貌可看出该区域没有生成化合物层且存在未结合处,因此受拉伸剪切力作用时成为断裂最易发生的位置。

图14 接头宏观断裂方式及局部区域微观断裂位置组织Fig.14 Macroscopic fracture mode of joint and microstructure of part microscopic fracture location

3 结 论

1)采用无针搅拌摩擦搭接点焊的方法可得到无缺陷且拉剪力很高的Ti/Al异种金属搭接接头,拉剪力最高达19.20 k N,远超于其他焊接方法获得的Ti/Al搭接点焊接头的拉伸剪切强度。

2)焊后Ti/Al接头钛侧热力影响区组织发生明显的粗大和方向性生长。铝侧由熔核区、热影响区和母材区组成,且热影响区和熔核区的晶粒相对于母材区发生明显长大。

3)Ti/Al接头在界面处发生冶金反应形成Ti Al金属间化合物层,且接头界面中间区域较为均匀,随着向两边延伸界面化合物层逐渐消失,其界面边缘主要是Cu元素聚集。

4)Ti/Al搭接接头受摩擦热和搅拌头挤压作用,导致接头处钛合金和铝合金的硬度发生明显变化,接头铝侧显微硬度曲线分布呈“W”形、钛侧硬度曲线呈倒“V”形分布。