加工高氯原油对馏分油加氢装置的影响及措施

*郑皓东

(中海石油舟山石化有限公司 浙江 316015)

1.概况

加氢装置在舟山石化联合装置中主要起承上启下的作用,以重油裂解装置来的重馏分油为改质原料,裂解石脑油和粗工业燃料油为精制原料油,经过加氢改质反应、加氢脱硫、脱氮、烯烃饱和反应,生产轻石脑油、加氢石脑油、戊烷发泡剂、工业己烷、柴油及液化气等各种优质产品。加氢装置由反应部分(包括新氢机压缩机、循环氢压缩机)、脱硫部分、分馏部分、溶剂油部分和公用工程配套设施及设置在中控室内的自控系统等组成。

反应部分工艺路线:本装置加氢反应部分采用中国石化抚顺石油化工研究院开发的加氢裂化-加氢精制平行进料工艺技术(图1)。

图1 反应部分工艺流程图

重油裂解装置来的改质原料油、精制原料油分别通过各自的原料油过滤器进行过滤,加氢改质原料油泵(P2101)升压后与循环氢混合,依次经精制反应流出物/改质原料油换热器(E2103)换热、裂化反应流出物/改质原料油换热器(E2101)换热后,进入反应进料加热炉(F2101)加热到所需温度,再进入加氢预精制反应器(R2103),进行加氢预精制,再进入加氢改质反应器(R2101)进行裂化反应。自V2102来的精制原料油经加氢精制原料油泵(P2102)升压后,与循环氢混合,经精制反应流出物/精制原料油换热器(E2102)换热后,经精制反应炉(F2104)与经(E2101)换热后的加氢改质反应器的流出物混合进入加氢精制反应器(R2102),在催化剂作用进行脱硫、脱氮等反应,该反应器设置两个催化剂床层,床层间设有注急冷氢设施。

自R2102来的精制反应流出物依次经E2102、E2103换热,经精制反应流出物/低分油换热器(E2104)换热后,再经高压空冷器(AC2101)冷却至50℃进入高压分离器(V2103)。

2.原料性质

(1)胜利原油性质

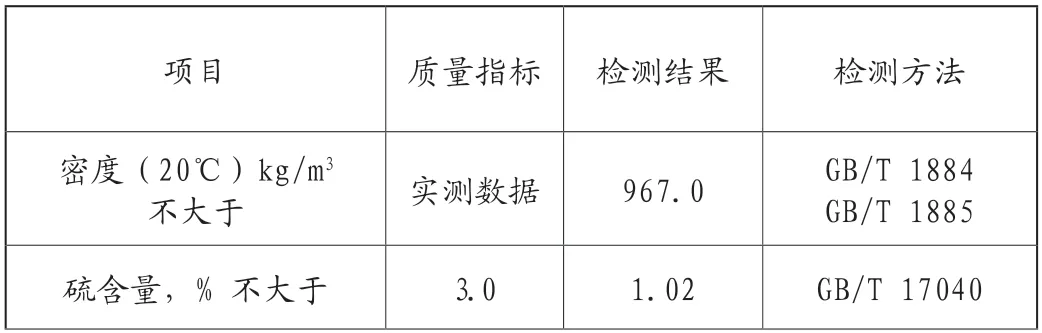

此次胜利原油原料来源比较复杂,在舟山石化上岸经罐区进行自然沉降脱水处理后进重油裂解装置掺炼船样见(表1)。

表1 舟山石化加工胜利原油性质

续表

从分析结果可以看出,到厂卸货的胜利原油氯含量高达1216mg/kg,而之前一批胜利原油氯含量为42.8mg/kg。

(2)胜利原油掺炼加工的影响

本批次高氯胜利原油共进厂9547t,卸进原料罐后罐样分析氯含量数据为298.03mg/kg,在安排加工掺炼30t/h,约占总比例12%的加工过程中,重点跟踪加氢装置原料氯含量(中间产品)及设备氯腐蚀方面对生产的影响。

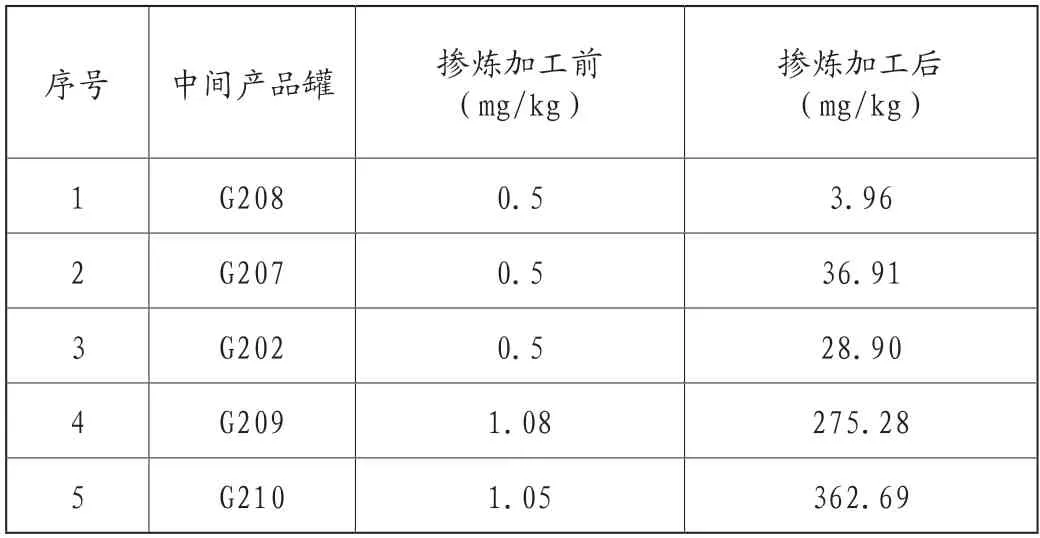

根据胜利原料性质,在胜利原油掺炼加工过程对中间罐进行分析,G208焦化柴油,氯含量为3.96mg/kg;G207焦化汽柴油混合物料,氯含量36.91mg/kg;G202为焦化汽柴油混合物料,氯含量为28.90mg/kg;G209焦化粗石脑油物料,氯含量为275.28mg/kg;G210焦化汽油,氯含量为362.69mg/kg(表2)。

表2 罐区原料氯含量情况

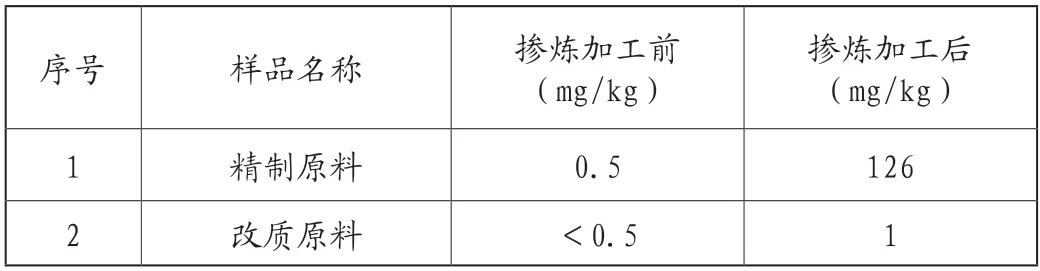

从罐区原料性质可以看出,在加工胜利原油氯含量高引起中间物料氯含量也高,并且氯主要集中分布在轻组分中,焦化焦化粗石脑油占绝大多数。同时对加氢装置改质原料和精制原料进行分析,从加氢装置进料分析数据可以看出(表3),氯含量主要集中在加氢精制原料中,进一步得出氯含量集中分布在轻组分精制原料中。

59岁的魏银仓是河北武安人,1997年在家乡开始从商,他创办的中兴汽修厂曾是当地最大的汽修厂。2004年,魏银仓南下广东,借房地产项目在珠海打下商业根基。

表3 加氢装置原料分析情况

3.掺炼出现的问题及原因分析

(1)掺炼后出现的问题

自从胜利原油(罐氯含量298.03mg/kg)加工掺炼(30t/h),第二天加氢装置精制反应流出物/改质原料油换热器E2103换热效率突然下降,高换E2103壳程出口温度迅速下降(图2),换热器副线控制阀全关后,换热器效果仍无明显变化,管程压差迅速上升高达1.27MPa(图3),同时反应加热炉开始超负荷,系统压降开始上升,导致循环机入口流量降低,最终导致反应脱硫效果降低,柴油硫含量升高,产品不合格。

图2 加氢高换E2103壳程出口温度曲线

图3 加氢高换E2103压差曲线

从系统压降升高,判断是换热器结垢导致换热效果变差,高换管程温度升高,壳程去加热炉温度降低,空冷负荷增加,反应炉负荷增加。

(2)原因分析

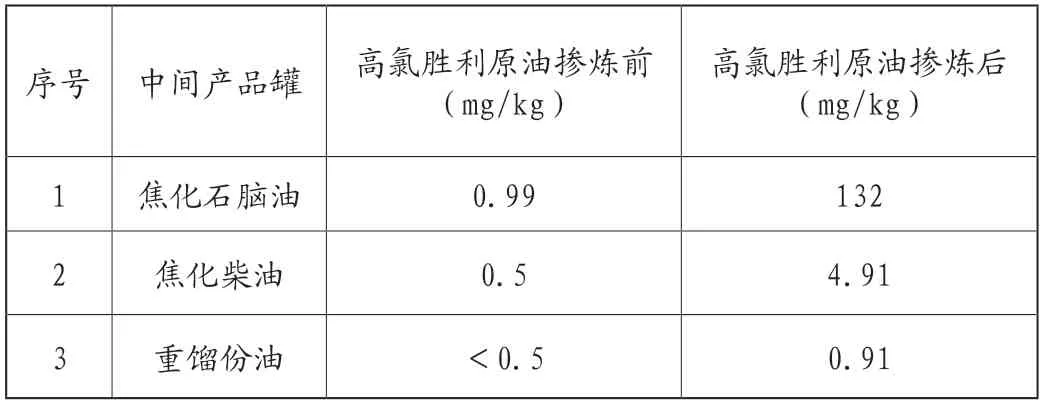

分析焦化来的原料中检出高含量的氯,当时因加氢精制原料氯含量高达126.3mg/L,判断氯化铵结晶导致高换E2103换热效果变差,对原料性质分析其主要来自焦化原料(表4)。

表4 焦化装置中间产品分析情况

(3)铵盐结晶的危害

铵盐结晶对加氢装置的危害主要有:

①加氢高换结垢,堵塞换热器、管线,造成憋压泄漏,甚至重大事故。

②使加氢换热压降、系统压降升高,换热效率降低,加热炉负荷增加,能耗增加,产品质量下降。

③导致循环氢压缩机喘振,需要降量甚至停工处理。

④设备、管道等腐蚀开裂等。

4.改进措施及取得的效果

(1)加强原料氯离子的监测,优化焦化装置操作,控制高换换热温度。

(2)通过增加注水流程,加强去除铵盐结晶加氢装置加氢精制反应器R2102出口增加注除盐水流程,对高换E2103进行注除盐水水洗。同时提高注水点注水量。

(3)提高注水温度,减少注水线与换热器内介质间的温度差,防止管线开裂。

(4)提高反应器入口温度和亲油比,防止反应器内铵盐结晶。

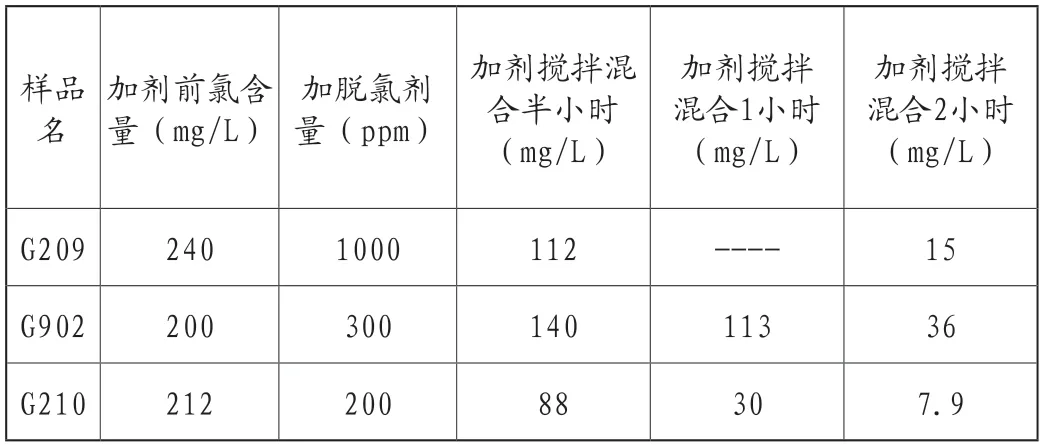

(5)加注YTV-3型高效原油脱氯剂。经过前期调研,沧州信昌公司化工股份有限公司生产的YTV-3型高效原油脱氯剂能有效脱除一部分有机氯,在原料中加入不同配比的高效原油脱氯剂,加入100ppm、200ppm及500ppm两个小时后脱除率相同,达到了82%去除率,因此从效果来看,加剂量应该控制在原料氯含量的0.5-2.5倍(表5)。

表5 YTV-3型高效原油脱氯剂脱氯效果

在加氢装置开工后,恢复掺炼高氯胜利原油30t/h,通过在罐区原料泵入口加注高效原油脱氯剂,从脱氯效果来看,焦化装置粗石脑油氯含量、精制原料氯含量脱除率基本在45%-55%之间,此脱氯剂能有效脱除一部分氯,但脱除效果没有实验室小试效果理想(表6)。

表6 工业应用原油脱氯剂脱氯效果

原因分析为,高效原油脱氯剂和原料充分混合接触的停留时间较短及混合不充分。

(6)效果。通过增加在焦化分馏塔顶油气线,塔顶空冷之前注剂,增加注剂停留时间及混合效果,有效提高焦化粗石脑油中氯的脱除率。换热效果提高,系统压降降低,维持了装置正常生产,保证了设备长周期运行。

5.建议

通过近几个月的高氯原料加工经验分析,高氯原料处理应该在上游装置进行,严格控制上游原料中的氯含量,从而保证加氢装置平稳运行,建议如下:

(1)一旦要加工高氯原料,首先进行脱氯处理,分析合格后再进焦化加工。

(2)优化注水点位置及注水品质。

(3)注水或停工期间,可以考虑增加纯碱或助剂,防止注水造成换热器或管线腐蚀泄漏。