90万吨/年连续重整装置非氢气环境开工论述

*代丹 黄荣升

(中海石油舟山石化有限公司 浙江 316000)

前言

中海石油舟山石化90万吨/年连续重整装置的重整反应、催化剂再生部分采用UOP公司专利技术(UOP公司仅提供专利许可),重整反应、催化剂再生及热工部分工程设计由中国石化工程建设公司(SEI)完成,其它部分工程设计均由镇海石化工程有限责任公司完成。由于舟山石化无制氢装置,为解决装置开工氢源问题,同步施工建造了1000Nm3/h甲醇裂解和3000Nm3/h低分气变压吸附提纯氢联合工艺装置,供重整装置临氢系统置换和开工。2008年、2010年装置大修开工实践证明,该制氢装置操作工序繁琐、耗时较长,且闲置维护成本高。2013年、2015年装置大修开工时,重整装置采用外购高纯氢气开工。但重整装置采用外购氢气开工自主性较差,一旦氢气无法按约定时间到达或存在用氢缺口时,将会严重制约重整装置开工,甚至影响全厂开工进度。2018年9月份装置停工检修后由于外购高纯氢气无法按时到货,影响了重整装置的正常开工。经过专家论证理论上催化重整装置可以采用非氢气环境开工,舟山石化连续重整装置决定在无外来氢源的情况下采用氮气工况开工,并实现了氮气工况一次开车成功。

1.连续重整氮气开工的理论基础

催化重整基本反应有六元环烷烃脱氢反应、五元环烷异构脱氢反应、烷烃脱氢环化反应、直链烷烃异构化反应、烷烃加氢裂化反应[1]。Susu等采用一种工业铂铼催化剂/氧化铝催化剂研究了环己烷脱氢反应动力学,试验表明0.1-0.4MPa总压和159~300℃条件下,分别采用氦、氮和氢等作为载气,结果表明所有数据均为一级反应[2],说明环烷烃脱氢反应在热载体情况下氮气和氢气没有区别。在开工初期苛刻度较低的情况下,重整反应器中主要进行的反应有六元环烷烃脱氢反应和五元环烷异构脱氢反应。在重整催化剂的作用下,氢气作为重整反应产物,基本不参与反应,不会影响脱氢反应的进行。因此在缺少氢分压的氮气环境下,催化重整主要目的反应仍然可以正常进行。而且进油初期由于系统中不存在氢气,根据化学平衡移动原理,六元环烷烃脱氢反应更容易进行。

氮气代替氢气作为重整开工循环气的作用对比见表1,氮气作为一种惰性气体在重整系统内循环,可以起到热载体和稀释反应原料的作用。进油初期由于反应系统内缺少氢分压,生焦反应得不到抑制,催化剂积碳量可能会较高,但随着反应的进行生成的氢气量增多,系统内氢分压增大,生焦反应会逐步得到抑制。且进油初期反应苛刻度较低,催化剂碳含量在可控范围内,再生开工后,良好的烧焦环境会烧掉这部分积碳,不会对催化剂造成影响。重整氮气环境进油是否会加剧催化剂金属凝聚,尚属未知因素。但金属凝聚问题可通过催化剂正常烧焦氧氯化过程得到有效解决[3],不会对催化剂金属造成破坏。因此理论上重整采用氮气环境进油开工,具有一定的可行性。

表1 重整开工循环气的作用对比

2.重整装置氮气开工风险评价

(1)开工进油温度的选择

连续重整装置氢气开工时进油温度为370℃,该温度下原料完全气化但不发生反应。氮气开工时石科院建议将进油温度提高至400℃,防止进油初期由于系统中不存在氢分压,脱氢反应比较剧烈(根据化学平衡移动原理,平衡向生成氢气方向移动),导致床层温降过大影响脱氢反应速率,因此将反应温度提高至400℃。

(2)循环机组运行情况的调整

重整投料后随着六元环烷烃脱氢反应的进行,短时间内会产生大量氢气。随着循环气中氢气浓度的增加,循环机在相同的转速下,功耗会明显下降,此时需要及时提升转速,保证机组入口流量,防止机组发生喘振事故。

(3)开工进油后催化剂碳含量的管控

进油初期由于反应系统内缺少氢分压,生焦反应得不到抑制,催化剂积碳量较高,可能会产生少量高碳催化剂。但随着反应的进行生成的氢气量增多,系统内氢分压增大,生焦反应会得到抑制。且进油初期反应苛刻度较低,催化剂碳含量在可控范围内,此时碳含量会趋于正常值。综上将引起催化剂碳含量分布不均匀,需要进油产氢后及时开再生进行催化剂烧焦,并重点关注再生器烧焦温度,防止碳含量变化引起再生烧焦温度异常。

3.90万吨/年连续重整装置氮气开工经过

9月15日连续重整装置全面检修结束,重整临氢系统完成了气密置换、干燥、装催化剂等步骤,计划于9月22日重整装置投料产氢。在缺少氢源的情况下为保证全厂按时开工,在石科院的指导下重整装置决定采用氮气环境开工。

按照开工计划,9月21日部门在氮气环境下启动循环氢压缩机C3201、增压机C3202,两台压缩机运转正常后点四合一炉升温至370℃。9月22日上午,部门联系化验对重整系统氮气环境采样分析氧含量,氧含量0.03V%符合要求(要求氮气中氧含量小于0.5V%)。在石科院的指导下重整内操将反应温度提高至400℃准备进油。9月22日上午9:58,在重整高分罐V3201压力0.27MPa,重整反应温度400℃的氮气环境下,重整系统进油开工。重整装置进油后,随着产氢量的增加,高分罐压力逐渐升高,保证高分罐压力稳定在0.24MPa左右,高分罐顶气排放至低瓦置换其中的氮气。并联系化验对重整循环氢氢气纯度进行采样分析。11:25氢气纯度达到77.29%,调整增压机C3202的转速,将产氢全部外送加氢装置。重整进油后氢气纯度见表2。从表2可见连续重整装置在氮气工况下成功实现产氢,投料后约2h,完成系统氢气置换工作,循环氢纯度稳定在84%左右(满足重整循环氢纯度≮75%的指标要求)。

表2 重整循环氢纯度%(v/v)

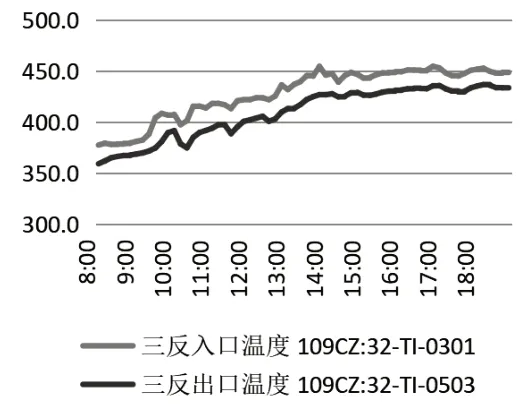

图1~图4分别为进油时重整各反应器入口和出口温度曲线,由图可见一反出入口温降随反应进行逐步增大,约50℃左右;二反、三反、四反出入口温降依次变小,说明较容易反应的环烷烃脱氢反应基本在一反内进行。各反应器出、入口温降基本没有变化,各床层温度过渡较平稳,没有出现进油后大幅降温的情况,主要原因有:一是将进油温度提高至400℃,避免了进油初期系统无氢分压脱氢反应剧烈,床层温降过大的问题。二是氮气的定压比热容为1.038J/g·K,氢气的定压比热容为14.05J/g·K,两者相差13倍,氮气作为热载体携带较多的热量,改善了反应器内的温度分布,有效降低了进油后内、外操提温点火嘴的操作压力。

图1 一反出入口温度

图2 二反出入口温度

图3 三反出入口温度

图4 四反出入口温度

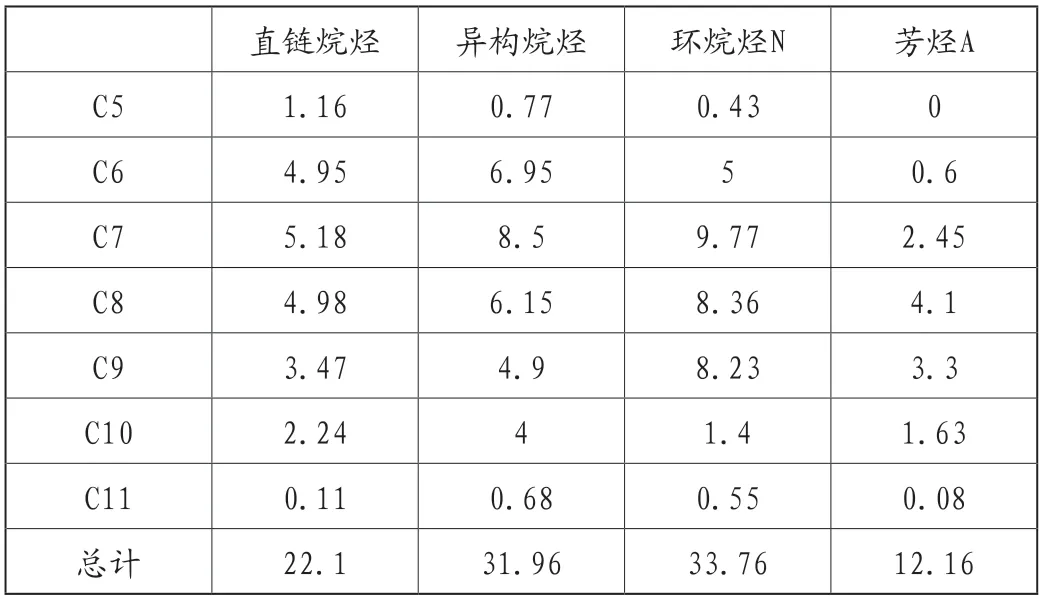

下午逐步将反应温度提至450℃,次日11:20将反应温度提至460℃。联系化验对重整产物脱戊烷油进行组成分析,原料与产物组成分别见表3、表4。由表3、表4可以看出,C6~C10环烷烃基本都脱氢反应生成了芳烃,并附产大量的氢气。但由于反应温度低,烷烃的脱氢环化反应、直链烷烃的异构化等反应不完全,无法达到足够的反应深度,脱戊烷油中烷烃含量较高,芳烃含量较低。

表3 原料油组成

表4 脱戊烷油组成

4.催化剂积碳与再生情况

开工初期待生催化剂、再生催化剂碳含量、氯含量见表5,从表5中可以看出待生催化剂碳含量并未因氮气工况开工而增加,而是随着重整反应温度、处理量的增加,即催化剂碳含量随着反应苛刻度的提高相应增加。再生催化剂碳含量较低,说明催化剂再生情况良好。开工初期催化剂氯含量偏低,需要集中补氯。

表5 待生催化剂、再生催化剂碳含量、氯含量

装置开工初期与开工一个月后标定期间的催化剂性能对比见表6,从表6中可以看出催化剂主要性能指标中比表面积和分散度基本没有差异,氯含量在开工初期较高,主要是开工时集中补氯所致,开工后标定期间的氯含量为正常控制指标。从催化剂的性能指标看,氮气开工未对催化剂性能造成损害。

表6 再生催化剂主要性能指标

5.效益评估

(1)解决了为重整装置开工提供氢源而建造制氢装置带来的高额投资费用、繁琐的制氢工序和维护成本,减少了因制氢纯度不高带来的催化剂中毒影响长周期运行的风险。

(2)避免了外购高纯氢无法准时到达、数量不足或其它意外事故,减少了影响装置按时开工的风险。

(3)减少了装置开工用氢的人力、物力、财力的投入,直接节约费用10万元以上。

(4)简化连续重整开工步骤,免去引氢、置换工序,提高开工效率。

(5)相较氢气工况开工,重整进料引油后反应更温和,减少了对反应器、加热炉、板换等设备的冲击,有利于装置的长周期运行。

6.存在的问题

(1)催化重整装置使用氮气工况开工,尚未得到工业应用的广泛论证,其可能还存在许多不确定因素,技术方面得不到保障。

(2)氮气比重较氢气大,开工期间对循环氢压缩机要求较高,在产氢期间要把握好氮气工况和氢气工况的切换时间,避免出现压缩机喘振和负荷不足的问题,其中很多氢气流量仪表无法反映实际流量。

(3)该方案开工为重整装置逆向开工,待重整装置产氢后供预加氢开工使用,需要储备足够的精制油,一旦开工失败,将导致无精制油开工。

7.结束语

舟山石化重整装置采用氮气开工,经过理论和实践证明催化重整氮气开工具有一定的可行性,解决了重整装置开工无氢源的问题。连续重整工业装置非氢气环境开工,在国内尚属首次,填补了连续重整装置非氢气环境开工的空白。为催化重整的研发和同类装置开工提供了宝贵的实践经验和数据,为无氢源的催化重整装置开工提供了新的思路。