石灰石胶带输送机永磁电动机节能改造

李俊

我公司水泥熟料生产线回转窑规格为φ4.8m×72m,设计产能4 800t/d,三档支承,斜度3.5%,带液压挡轮;生料辊磨型号为ATOX 50,生产能力为450t/h,石灰石预均化堆取料机型号为YDQ1000/500/90;石灰石胶带输送机型号为DT11,规格为B1 200mm×185 380mm,输送能力为1 000t/h,驱动电动机型号为Y355M2-4异步电动机,额定功率为220kW。此电动机已运行多年,发热量大、效率低、能耗高,公司决定将其改造为大扭矩低速永磁同步电动机。

1 永磁电动机驱动系统特点

1.1 节能高效

大扭矩低速永磁电动机的功率因数和效率高,总体效率可达0.95 以上,最高可达0.99。在20%~120%负载率范围内,大扭矩低速永磁电动机均可保持非常高的功率因数和效率,相较于异步电动机,可节能20%以上。

1.2 运行可靠性和安全性高,后期维护量少

大扭矩低速永磁电动机驱动系统是以低速驱动低速,该系统去除了老式传动系统中容易失效的高速传动链部分,包括传动链中的重载高速高扭矩部分,从而大幅提高了整个驱动系统的可靠性,增大了服务系数,运行稳定性更高,现场工人维护工作量大幅减少。

1.3 结构紧凑,体积小,重量轻,易于安装

大扭矩低速永磁电动机采用了特殊的结构和电磁设计,进一步优化了电动机的制造工艺,用低速驱动低速,从根本上改变了同步永磁电动机的电磁设计方式,极大地提高了材料的利用率。大扭矩低速永磁电动机驱动系统的体积和重量,比传统异步电动机减速机驱动系统降低了30%~50%;大扭矩低速永磁电动机驱动系统的体积与重量比永磁直驱电动机可减少25%~50%,其中心高降低了2~3个机座号。大扭矩低速永磁电动机驱动系统重量更轻、体积更小、结构更加紧凑,转矩密度也更高,可有效降低材料成本,提高产品性价比。

1.4 启动转矩大,过载能力强

大扭矩低速永磁电动机启动时,电流随负载的增大逐步增加,不存在大电流冲击的情况。因此,在相同线路容量的条件下,采用大扭矩低速永磁电动机驱动系统直接驱动负载,可以非常容易实现带载软启动和带载缓停。

1.5 产品性价比高,综合投资成本低

大扭矩低速永磁电动机驱动系统直接驱动负载,无需另外连接减速机及液力耦合器(摩擦耦合器、电磁耦合器)等传动系统,结构非常简单,系统安装精度高,安装费用低,大幅节省了人力物力,提高了生产效率。新建项目若采用大扭矩低速永磁电动机驱动系统,可大幅减少工程造价,节省成本,性价比非常高。

1.6 用料精良,工艺先进,磁钢使用寿命较长

该永磁电动机选用了高矫顽力且高磁能积的稀土类永磁材料,漆包线用漆为高强度H级聚酯亚胺漆,冷轧硅钢片磁导率高于传统材料;采用了最新的加工工艺,结构非常紧凑、发热量极低;转子采用了新的组合式IPM 结构,具有调速范围宽、漏磁较少、抗去磁能力强、磁钢寿命长等优点。

1.7 采用高可靠性永磁电动机专用矢量控制变频智能控制系统

(1)矢量控制变频系统的核心元器件均采用进口原装产品,无需使用编码器即可实现永磁电动机的精准速度控制,控制精度可达0.05Hz,完全可满足现场使用需求。

(2)该永磁电动机采用了专用的无感矢量控制变频驱动,启动电流低,对电网没有冲击,操作简单,性能可靠,运行稳定。

(3)永磁电动机与变频器配合输出的波形好,奇数次高次谐波分量少,不需要使用屏蔽电缆,使用原有的电缆即可满足运行要求,对电网及其他的模拟量信号不会产生干扰。

1.8 拥有完善的保护功能

拥有完善的综合保护系统,可防止系统中重要元器件的损坏,所有的报警信号均受到高度关注。

不会造成立即停机的信号主要有:运行信号丢失或允许重新启动;速度控制信号丢失;控制电压信号过低;功率管触发故障;电动机温度高;IGBT温度高。

可造成立即停机的故障信号主要有:供电电压过低或过高;内/外部短路(IGBT将立即关断);接地故障;过流重故障;DC 环节欠压或过压;输入输出电源缺相故障;控制电压信号故障;输入逆相保护;微处理器故障;冷却风机故障。

2 原石灰石胶带输送机输送系统运行情况

2.1 原驱动系统配置

原石灰石胶带输送机驱动系统由三相异步电动机、液力耦合器、减速机三部分组成。三相异步电动机功率为220kW,配套减速机速比为40,液力耦合器型号为XJGL-L220。原驱动系统具体参数配置见表1。

表1 原驱动系统参数配置

2.2 运行情况

(1)原有的“三相异步电动机+液力耦合器+减速机”传动系统,传动链长,效率低,功率因数低,电耗及机械损耗较高。

(2)减速机采用220kW/4极三相异步电动机直接启动,减速机输入转速为1 489r/min,高速端齿轮在启动瞬间容易打齿进而造成齿轮损坏。原驱动系统设备故障率高,维护量大,维护周期短,严重制约了原材料输送系统的正常运行。

(3)密封材料损耗较快,润滑及保养次数多。由于减速机的输入端是高速输入(1 489r/min),机械摩擦严重,油封等密封材料摩擦损耗较快,增大了设备运行的安全风险和岗位人员维护保养的工作量,不利于现场环境治理。

(4)液力耦合器故障率较高。液力耦合器无法承受过大的负荷,且运行时温度升高,负载稍大就容易出现铅塞熔化喷油现象,需停机检修,大大降低了设备运转率。

(5)振动和噪声较大。胶带输送机装在高于地面28m 处,其在运转时会产生较大的振动和噪声,对设备整体运行的安全性、可靠性和现场生产环境有不良影响。

3 胶带输送机驱动电动机改造过程

3.1 驱动系统选型

在正常工况下,根据工艺要求,选择额定功率为185kW、型号为RMY450-185kW 的大扭矩低速永磁同步电动机,永磁同步电动机具体参数配置见表2。

表2 永磁同步电动机参数配置

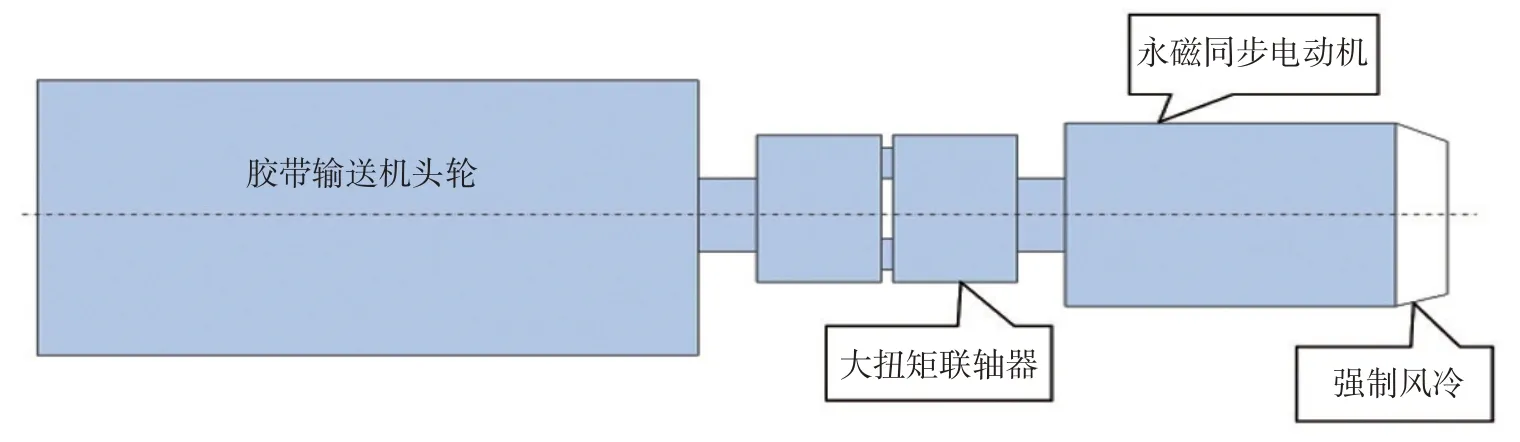

3.2 驱动系统配置

相较于原驱动系统,改造后的驱动系统去除了液力耦合器和减速机,永磁电动机通过联轴器与胶带输送机皮带头轮连接。永磁同步电动机驱动系统配置见表3。

表3 永磁同步电动机驱动系统配置

3.3 改造过程

(1)将原异步电动机及减速机拆除,根据永磁同步电动机安装尺寸重新浇筑混凝土基础并制作新的底座。永磁同步电动机外形尺寸见图1。

图1 永磁同步电动机外形尺寸

(2)将永磁同步电动机安装在浇筑好的混凝土基础上,将联轴器与胶带输送机头轮相连。安装时注意找正,电动机、联轴器、胶带输送机头轮同心度应符合技术要求,永磁电动机驱动系统设备组成见图2。

图2 永磁同步电动机驱动系统设备组成

(3)将原控制柜的软启动器更换为ACS880 变频器,永磁电动机动力电缆仍采用原异步电动机动力电缆。由于永磁电动机一般为低速运转,自带变频冷却风机,需重新敷设一条电缆为变频冷却风机供电,以保障永磁电动机运行时的正常风冷。

(4)建立ACS880 变频器与原料输送区域DCS间的通讯,在变频器控制柜与原料输送区域PLC控制柜之间敷设控制电缆及信号电缆,保证变频器与原料输送区域PLC之间的信号传输。

(5)根据永磁同步电动机铭牌参数设置变频器相关参数并试车。试车分为空载试车和带载试车,保证输送系统单机及联锁运行均正常后进行交付及验收。

4 改造效果

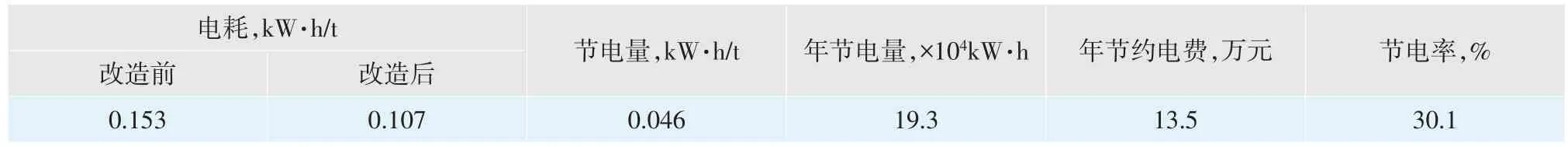

(1)改造前后胶带输送机物料输送量不变,均为700t/h左右。改造后,胶带输送机在连续运行的正常工况下,年运行时间按6 000h,电价按均价0.7元/kW·h 计算,年节约电费可达13.5 万元,节电率达30.1%,两年左右即可完全收回投资。改造前后胶带输送机运行电耗对比情况见表4。

表4 改造前后胶带输送机运行电耗对比情况*

(2)永磁同步电动机运行稳定、效率高、噪声低,极大改善了现场员工的工作环境。

(3)改造后,设备运行安全可靠,故障率低,维护量少,密封性能好,润滑和保养次数减少,有效减轻了工人的劳动强度。

(4)考虑后续改造提产的需要,设备运行转速由37.2r/min提高至42r/min。系统有完善的保护功能,在带负载事故停车后,具有满载启动能力,避免了因带料负荷大而无法启动的情况发生,无需再人工清理输送机胶带上的积料。

(5)去掉了液力耦合器等传动机构,传动链变短,维护检修方便,完全可满足设备检修时低速慢转的需要。

(6)电动机自身功率因数提升至0.98,原有的低压电容补偿系统可部分退出,节约了电气设备的运行成本和维护工作量。

(7)充分利用了原有空间布局,改造后设备总重量不大于原有设备总重量,有效确保了设备平台基础承重量在安全范围内。

(8)永磁电动机和变频器自身的高次谐波分量少,输出波形好,谐波控制能力强,在生产运行中不会对其他设备开关量控制信号及模拟量信号造成干扰。

5 结语

大扭矩低速永磁电动机驱动系统具有高效节能、启动转矩大、安全可靠、运行稳定等优点,适用于大型胶带输送机系统,较传统的“电动机+液力耦合器+减速机”传动系统优势明显。此外,该永磁电动机还具有体积小、重量轻、温升低、无功小、噪声小、效率高等优点,不仅可以改善现场员工的工作环境,而且可减少维护频次,降低巡检工劳动强度。本次石灰石胶带输送机永磁电动机节能改造效果显著,我公司还将逐步改造原料输送区域内的传统传动系统,将其改造为永磁电动机传动系统,以进一步节能降耗,提高效率,改善环境。