一种风电塔筒用拉索锚固性能研究

苏 韩,韦耀淋

(柳州欧维姆机械股份有限公司,广西 柳州 545005)

近几年,随着风电装机容量稳定增长,风力发电量持续增长。钢筋混凝土结构因其塔筒取材容易、运输方便、刚度大、稳定性好、耐腐蚀、节约钢材及维修费用低等优点,已经成为风电120 m及以上塔筒的建设趋势。针对120 m及以上塔筒高度的风力发电机组,采用预应力钢筋混凝土风力发电塔筒可降低风电场建设成本[1]。

1 体外拉索锚固形式确定

1.1 塔筒情况分析

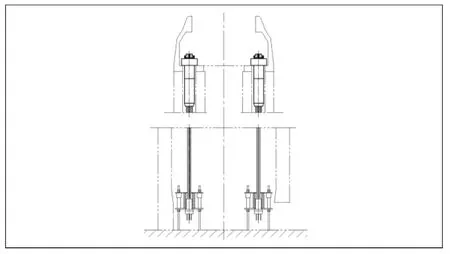

国外某120 m混凝土风力发电项目,采用预制后张法混凝土塔筒,在混凝土基础与混凝土塔筒的连接方式上选用了从塔顶至基础的锚拉式钢绞线成品索体体外预应力锚固体系[1]。整个塔筒呈下大上小的锥筒形结构,塔顶结构空间有限且塔筒的塔壁偏薄,因此预留的穿索孔道偏小。塔底基础提前预埋4根钢棒,钢棒上设置钢结构反力架,通过螺母进行锚固,反力架中心预留有体外拉索穿索孔道,反力架端面与地面间张拉空间为1.7 m。业主对体外拉索的张拉施工提出如下要求:性价比高、拉索吊装方便、张拉速度快(2 d/塔)、可更换、防腐性能好(25 a)。塔筒及拉索布置图如图1所示。

图1 塔筒及拉索布置图

现行体外拉索类型有钢丝墩头锚成品索、钢绞线挤压锚成品索、锚板夹片后张锚散索等,均未能满足该项目要求,故针对本项目提出了一种“钢绞线挤压锚头+夹片组合锚半成品索”形式。几种拉索优势对比见表1。

表1 各种体外拉索优势对比表

1.2 “钢绞线挤压锚头+夹片组合锚半成品索”形式试验研究

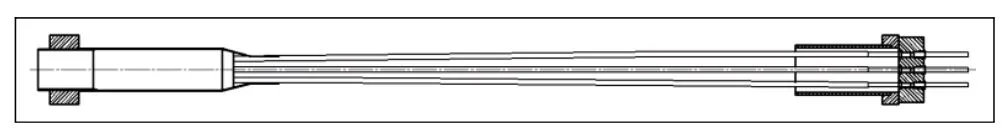

拉索上端采用锚头尺寸紧凑的整束挤压式锚头,作为固定端,外露高度小可以满足上端空间有限要求,同时锚头尺寸小可以穿过塔顶预留的偏小的索孔道,在整束挤压锚头上可设置吊装位置,便于整体吊装拉索。

风塔体外索索长超过120 m且张拉力偏大,在张拉施工过程中拉索的张拉伸长量达700 mm,若采用成品索方式,制索时需提前减去张拉伸长量,在现场施工过程中通过其他牵引接长的方式将拉索张拉锚固到位,此过程较为烦琐。针对该塔,拉索下端采用锚板、夹片锚固形式,作为张拉端,可以现场进行单根穿索张拉,张拉完成后再裁去多余的钢绞线。此种半成品索在制索时不用考虑提前减去张拉伸长量,对于拉索索长容差率大。拉索结构示意图如图2所示。

图2 拉索结构示意图

1.2.1 静载锚固性能试验

按ETAG 013欧标[2]对拉索进行静载锚固性能要求,进行静载锚固试验时先用千斤顶2将锚索拉至0.05Fptk预紧力,再用YDC120Q对每根钢绞线进行2次对称预紧;预紧完成后,用千斤顶2按拉索公称破断索力的20%、40%、60%、80%逐级加载,加载速度不大于100 MPa/min;加载至80%时,将拉索锚头上的螺母锁死并锚固于台座上,再将千斤顶2卸载,并保压130 min;保压130 min后,用千斤顶1将拉索的荷载卸至20%的拉索公称破断索力,并记录数据。随后开始逐级加载直到预应力筋破坏失效。

在试验过程中,记录每一级荷载时活塞的伸长值,选取具有代表性的2根钢绞线,测量,试验荷载从1%增加到最大力时,钢绞线、夹片与锚板支撑面的相对位移△r、△s。记录在 7 个荷载等级下(0.2、0.4、0.8、0.8 保压 10 min、0.8 保压 30~40 min、0.8 保压 60~70 min、0.8 保压120~130 min)的锚板圆周方向的变形△t、锚板纵向的变形△z。

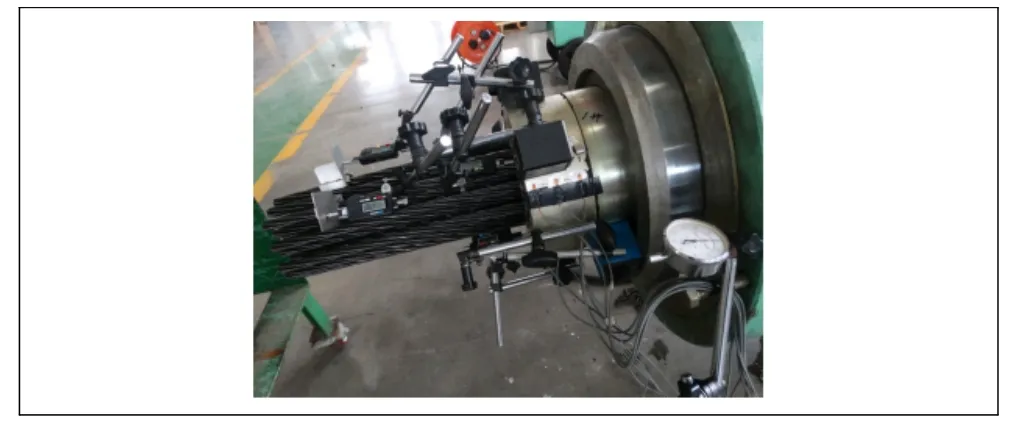

两端均采用成熟的拉索体系产品,拉索的静载锚固效率系数ηa=95.1%Ftu(实际破断力),总应变 εTu=3.9%,均满足标准要求。拉索静载锚固性能试样组装示意图如图3所示;锚板夹片端采集变形图如图4所示。

图3 拉索静载锚固性能试样组装示意图

图4 锚板夹片端采集变形图

1.2.2 疲劳性能试验

按ETAG 013欧标[2]对拉索进行疲劳性能要求,先将拉索加载至公称破断索力的5%(265 kN),预紧。加载至拉索公称破断索力的80%(4 241 kN),保压约30 min。保压完成后卸载至疲劳试验的下限荷载并将拉索卸力至5%(265 kN)。在拉索中任选2个测量点,分别测量钢绞线、夹片的初始值。然后将拉力加载至65%(3 445.65 kN)疲劳试验的上限值,再测量一次钢绞线、夹片的外露量,计算出△值并记录。正式进行疲劳试验,疲劳条件应力上限为65%(3 445.65 kN),应力幅度为80 MPa,上下限力值差228 kN。应力循环至144万次时,在挤压锚头端外圈钢绞线边丝剪切断了9丝,造成试验失败。拉索疲劳试验安装示意如图5所示;挤压端钢绞线边丝剪断位置图如图6所示。

图5 拉索疲劳试验安装示意图

图6 挤压端钢绞线边丝剪断位置图

原因分析:从挤压端锚头断丝的位置分析,由于挤压锚头一侧索体钢绞线的孔间距与锚板一侧的孔间距尺寸不相同,所以索体最外圈的钢绞线形成一个微小的发散角,这个微小的发散角度对长索的影响很小,但对于试验拉索(只有3.5 m)的影响很大,会致使外圈钢绞线与锚固套没有挤压段孔内壁发生微动摩擦,在应力集中最大位置产生疲劳源。

改进方案:在锚头结构上改进,在其外圆车一个过渡外锥,将锚固套挤压时的应力集中的最大点往后挪。由于在锚固套外侧车了过渡锥,造成锚固套的挤压量减少,因此需要加长锚头的挤压握裹长度,在端部膨胀锥度增加至4°[3],以保证受力。在制锚时在锚头出口钢绞线与锚头的缝隙内填充具有一定强度的冷铸填料,目的是减小钢绞线与锚头出口之间的微动磨损。

改进方案后,重新制作一根疲劳试验索,进行疲劳试验前先对单根钢绞线进行超张拉,即在试验台座上对每一根钢绞线按0.8Fptk进行超张拉,并从锚头端面检测钢绞线的内缩值,从超张拉试验结果来看,钢绞线的内缩值≤0.05 mm,基本上没有内缩。拉索超张拉时钢绞线内宿值如图7所示。

图7 拉索超张拉时钢绞线内宿值

将拉索安装在疲劳试验机上进行疲劳试验,应力循环208万次无断丝,满足ETAG 013要求。疲劳试验完成后进行疲劳后静载锚固性能试验,其静载锚固效率系数ηa=96%Ftu(实际破断力),总应变εTu=2.8%,其破断形式为钢绞线颈缩断3丝,均满足ETAG 013标准要求。拉索疲劳过程及疲劳后钢绞线颈缩断丝情况如图8所示。

图8 拉索疲劳过程及疲劳后钢绞线颈缩断丝情况

改进方案后,拉索的锚固性能能够满足ETAG013标准要求,拉索亦成功应用在国外风电项目上,解决了该项目的实际难题。

2 结论

本文通过对此种一端整束挤压式、一端锚板夹片式的新型组合式半成品拉索的锚固性能进行研究,得到了能够满足风电项目上端预留孔道偏小、上端空间有限、要求整体吊装、施工张拉快、可更换、防腐性能好等要求的拉索,具有很好的实际工程参考价值。通过试验研究验证,得到了以下结论。

(1)拉索两端的锚固方式均分别采用两种非常成熟的锚固方式,但当两者进行组合时,仍需进行相应的试验验证。

(2)拉索两端索体钢绞线的孔间距不同,外圈钢绞线存在一个微小的夹角,该微小的夹角在进行静载试验时不会体现出来,在进行疲劳试验时,会造成外圈钢绞线存在微动磨损,直接影响疲劳使用寿命。

(3)通过对锚头结构进行改制,在外圆车一个过渡外锥,可将锚头挤压时的最大应力往后移动。

(4)通过在钢绞线与锚头缝隙内灌注具有一定强度的冷铸填料,可以有效地减少钢绞线与锚头的微动磨损。