变频调速恒压供水系统设计

闫莎莎

(太原工业学院 自动化系,山西 太原 030008)

0 引言

无论是在日常生活还是生产劳动中,我们都离不开水资源。随着现代社会的高速发展,如何能够实现高效稳定的供水是当下我们要考虑的问题,只有有效地分配水资源,才能满足我们日常生产生活的要求。因此,现在人们将许多的现代控制技术及网络等运用到供水系统中,使得供水系统跟上时代的发展[1]。

传统供水方式由于占地面积大、水质容易污染、水压不能保持恒定等逐渐被淘汰。恒压供水系统随着变频调速技术的发展得到了更加深入的应用。这种供水方式具有技术先进、水压恒定、操作方便等优势而广泛被使用。本研究设计了基于PLC的变频调速恒压供水系统,在保证稳定性的同时还实现了资源的高效利用,避免了水资源的浪费,有效地节省了资金。

1 系统硬件电路设计

1.1 设计方案

设计方案为用1台变频器控制4台电机中的1台,当其中1台受变频器控制时,其他电机都以工频运行,根据实际情况判断变频器控制哪一台电机。这种方案在减少了变频器台数的同时,并没有减少该系统应有的功能,所以从实用性和经济性考虑是可行的。根据基于PLC实现恒压供水的原理,系统整体结构如图1所示。该系统的主要硬件设备包括以下几个部分:PLC、变频器、水泵电机组、压力传感器、液位传感器。

1.2 水泵的选型

水泵的选择依据如下:①设备需要满足现场流量、扬程、温度、压力等参数条件[2]。②具有较广的工作范围,能持续工作在高效率区域。③满足所安装位置的工作条件。④水泵的尺寸、质量和价格要具有较高的性价比。

水泵选择型号为IS100-65-315型水泵。国标单极单吸离心式清水泵;泵的吸入口直径为100 mm;泵的出水口直径为65 mm;泵的叶轮直径为315 mm。

1.3 PLC的选型

可编程控制器选择型号为S7-200-226PLC,变频器等其他器件在该控制器上都有连接点。输出的电流大小为400 mA。该CPU拥有24个输入点、16个输出点。此外,有一个EM222模块上有8个数字量输出,它属于一种小型PLC,但有着特别强大的功能,可以代替许多硬件完成复杂工作,具有以下优点:①操作特别简单,容易操作。②安装方便,适合在不同环境下安装使用。③运行安全可靠。④容易维修,当某个模块发生故障时,仅需更换故障模块。⑤编程简单易懂,适合初学者使用。⑥通信能力强大。

模拟量选择EM235模块,它的输入点有4个,输出点有1个[3]。该模块将1~5 V的信号转化为标准信号,1 V对应为3 200,转化为标准信号后为0~32 000,同时将模拟量输出模块也转化为标准信号。

1.4 变频器的选型

变频器型号为MICROMASTER 430,该变频器是水泵类负载专用的变频器[4];它的最低功率为7.5 kW,最高功率为250 kW,三相交流电为380~480 V;它拥有特别高的稳定性和灵敏性,可以操控软件实现多种功能:旁路功用、系统缺水监测、手动操作与自动运行的切换操作及水泵的多泵切换等。

它的停车制动也有多种方式:OFF1、OFF2、OFF3、直流注入制动、复合制动。控制方式有线性V/F控制、FCC线性V/F控制、多点V/F控制、抛物线V/F控制等,本研究主要是控制水泵,所以选择抛物线V/F控制。

在水泵的多泵切换中,一个变频器控制多台水泵的启停。水泵是通过接触器投入系统运行,变频器通过输出继电器控制接触器,从而控制水泵的投入数量;该变频器不仅可以控制数量,还可以控制单台水泵的转速,最终达到恒压的状态。

1.5 压力传感器的选型

压力传感器选择MIK-P300,它采用了强度比较高的一种芯体,是集成电路,可以将压力传感器接收到的信号快速转化为0~5 V直流或0~10 V直流、4~20 mA的标准信号,可以直接与PLC连接,还可以远距离传输;其材质为不锈钢,可在腐蚀性环境中工作。抗干扰能力强,稳定性高,而且结构种类多,可以在温度为-40~85℃的环境下使用,具有极高的性价比。

1.6 电机的选型

因为长期工作在潮湿的环境中,所以电机要有较高的耐腐蚀能力和较强的绝缘性。变频电机必须选择专用电机。电机选择Y80-355小型三相变频异步电机,该电机拥有安全可靠的制动功能。

1.7 液位变送器的选型控制要求

液位变送器选择的型号为MIK-P260,可以直接与PLC相连接。该变送器广泛应用于工业控制中,工作温度为0~85℃、精度为±0.5%FS、温漂为2%FS(0~60℃)、24 V直流供电、多级电气保护;设置量程为0~7m。

1.8 硬件电路设计

根据上述设备选型结果设计出硬件电路的连接。电源电压为380 V交流电,采用三相五线制,这5条线分别对应A、B、C、N、PE,其中A、B、C是火线,N为零线、PE为地线。利用互感器LH1将电流表PA1接入线路中,用来测总的电流,同时并联一个电压表测电路的电压,当系统电流电压过大时,断路器QF1断开,保障线路和各器件的安全。

工作原理:变频器VF1通过断路器QF11与接触器KM1连接,QF11控制变频器的通断。变频器与4台电机的变频器接口端相连接控制水泵的转速。PLC的输出为KA1,将其与变频器相对应的口连接以控制变频器的启动与停止、频率的大小。

第一台电机的变频接触器为KM11,当KM11接通时,第一台电机此时为变频运行,如果此时PLC将得到的模拟信号传送给变频器,此时变频器就会控制第一台电机按一定频率运行,并且实时调控电机频率;当KM12接通时,第一台电机为工频运行,即按照一定的频率工作。同时,线路中还有QF12、工频断路器、FR12热继电器,保护电机不被过电流、过电压烧坏。

M12是第二台电机,工作原理与第一台相同,不同的是当第一台电机不足以满足当前压力值时,第二台电机的变频接触器接通,与变频器连接。此时,第二台电机以变频开始运行,而第一台电机转变为工频运行。

当第二台电机也无法满足当前压力值时,M13变频启动,KM31为水泵3电机的变频接触器,如果还无法满足,则第三台电机也转工频运行,然后变频启动第四台电机。

直流开关电源G1,将交流电转换为直流电,为S7-200可编程控制器提供电源,为EM235模拟量输入和输出模块提供24 V直流电源,压力传感器将输出的4~20 mA的信号接入PLC的模拟量输入模块中。

2 控制电路设计

2.1 控制要求和控制电路

在启动系统之前,先设定系统参数(包括压力值的上限和下限,液位测量值的上限和下限),控制电机的启停。当监测到水位低于下限值时,自动打开补水阀,向水池中自动供水;监测到水池水位超过上限值时,停止补水;当监测到水池没有水时,所有的电机都停止工作。

为了保证每台电机都不会工作太长时间,防止烧坏电机,需要每隔一段时间轮询一次,轮询到的那一台电机为变频工作,其他的电机为工频工作。

当系统启动后,第一台电机启动,随着水压的上升,第一台电机的转速越来越快,当达到一个上限值之后,第一台电机变为工频运行,此时第二台电机连接变频器,开始变频运行[5]。然后第三台、第四台电机连接变频器,直到满足当前水压要求,电机停止加速;当检测到水压下降,低于设定值时,最后一台电机频率减小,速度降低,然后依次减泵,如果压力值还是大于设定值,则所有的电机退出工作。当电机转到手动模式时,由人工控制电机的启动与停止,第一台电机以工频运行。

当某一台电机发生故障时,该台电机的故障指示灯亮,并且自动退出供水,其余电机仍正常工作,这时就可以检修故障电机,检修完后重新投入工作,不会影响其他电机的正常运行。

2.2 PLC模块接线图

该PLC的供电电源为24 V直流电,主电路连接220 V的交流电,经过KM1与PLC相连接,EM235模块负责模拟量的输入和输出,接压力传感器和液位变送器,另一块与变频器连接,用于控制变频器的启动与停止。

3 系统运行仿真

3.1 Winc Simulation软件调试

使用S7-200仿真软件Wincc Simulation进行仿真测试时,需要将编写好的程序进行编译,观察是否有错误。当程序无误时,将程序保存为awl文件并保存到文件夹中;打开Wincc Simulation软件,选择与其对应的CPU型号——CPU226,如果型号不对应,程序无法运行;将EM222数字量模块和EM235模拟量模块添加到右边;可以将awl后缀的文件下装到该程序中,选择监视功能,此时就会出现梯形图窗口,在电机启动按钮后,就可以在模拟量模块中更改压力的大小值,观察电机的运行情况。该仿真的优点是可以直接观察各个开关期间电机的运行情况,便于发现程序的错误并进行相应的修改,但并不能直观地将其与水厂供水连接在一起。

3.2 组态王软件仿真

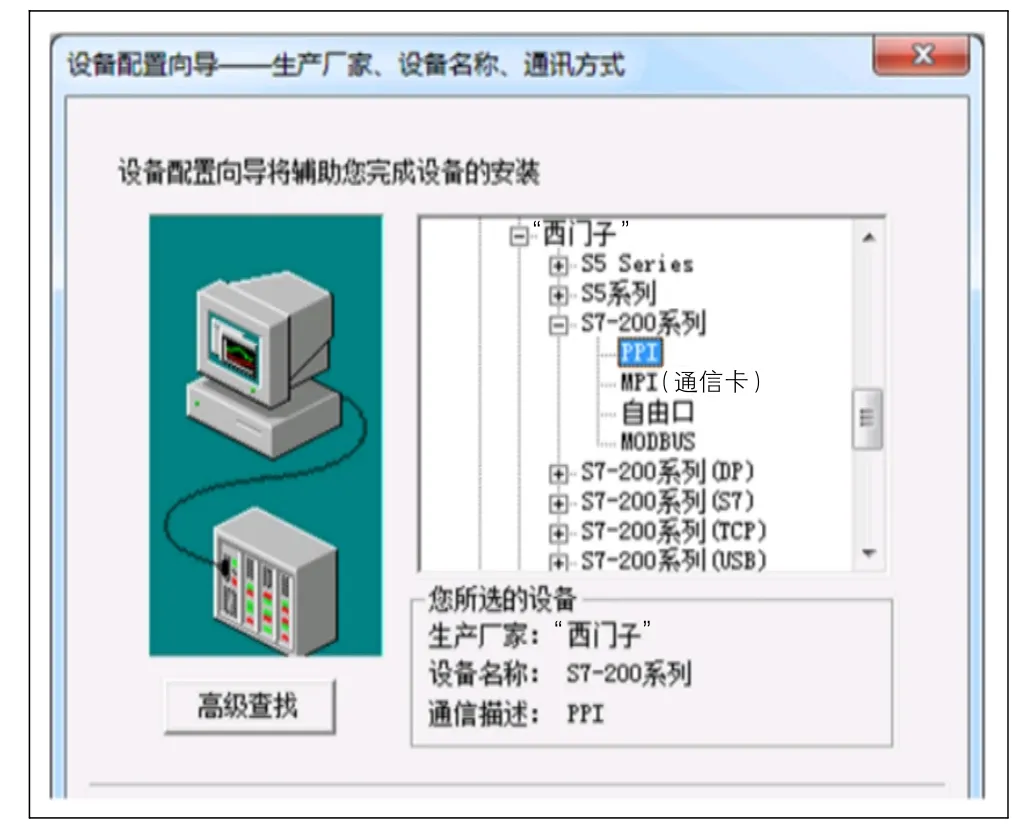

在组态王6.55软件中启动工程浏览器,从中找到设备,选择COM2进入设备串口的设定,对通信参数进行设定。波特率设置为9 600,通信超时9 000 ms,通信方式为RS232,参数设定完成后与PLC连接;选择“西门子”PLC的型号为S7-200,然后将通信方式选择为PPI[6]。通信接口图如图2所示。

图2 通信接口图

组态王有4种方式与PLC建立连接。其中,PPI通信为“西门子”S7-200专有的一个通信协议,其他型号的可编程控制器是没有的。PPI通信又可以按照不同的方式连接,第一种为将个人计算机的串口和S7-200的通信口通过PPI电缆相连接起来,它采用的通信方式为串行通信方式;第二种为将个人计算机与可编程控制器通过一种特殊的通信卡相连,在编程软件中对PPI参数默认值进行设定。

第三种和第四种分别为MPI通信方式和自由通信方式,MPI通信方式类似于PPI的第二种,只需要将个人计算机与MPI的通信卡相连接,就能连接上PLC;自由通信方式是S7-200所特有的一种通信方式,它是一种完全开放的通信,不受各种协议的束缚,而且可以通过使用者自行设定协议。本研究选择PPI通信,采用串行通信方式。

将PLC的地址与数据类型一一对应。添加与系统有关的数据变量,分别有4台水泵、工频运行、变频运行、轮询时间、压力设定、故障反馈、水位设定等参数。变量类型包括内存实数型、内存整数型、内存离散变量、I/O离散、实数变量等。

设计系统监控界面。通过程序多次调试,实现了通过增大或减小压力测定值观察4台电机的启动情况;每台电机都有故障按钮,可以进行故障测试,同时有急停按钮。在系统运行时点开实时曲线、报警画面,都会有相对应的曲线和数值。

4 结语

本研究主要介绍了恒压供水系统设计思路及硬件电路设计、组态王软件仿真等内容。文章首先阐述了恒压供水系统在现代生活中的重要性,接着指出了变频恒压供水的必然性,然后围绕系统的主电路及控制电路的设计,提出基于PLC的变频调速的控制策略,最后通过组态王软件进行仿真验证了此系统的可行性。该系统不仅能保证供水的可靠性,还具有施工方便、维修简易、节能效果好的优点。