基于价值流分析的装配生产线设计方法研究

贾禄冰,梅清晨,2,王 玺

(1.清华大学天津高端装备研究院洛阳先进制造产业研发基地,河南 洛阳 471003;2.河南工程学院,河南 郑州 451191)

0 引言

随着中国制造装备行业的快速发展,很多制造型企业面临着转型升级,精益生产成为企业转型升级的重要核心组成部分。在精益生产的推进过程中,精益价值流分析技术成为很多企业精益生产高效推行的秘密武器。1996年,詹姆斯·沃麦克和丹尼尔·琼斯对“丰田”生产方式做了最好的总结,在《精益思想》中提炼出精益管理“五原则”(确定价值、识别价值流、价值流动、拉动、尽善尽美),随着精益思想及精益价值流技术推向全球,越来越多的人开始研究价值及精益价值流图[1]。近年来,精益价值流的应用已经扩展到机械制造、电子装配等领域,并取得了不错的效果。但是,大多数企业对精益价值流的应用局限于生产现场“现状”的改善,那么精益价值流是否可在生产线规划设计前对问题进行“预知性”改善呢?在制造行业,生产线是企业的重要组成部分,也是直接创造价值的重要环节。生产线设计是否精益直接影响企业的作业效率、产品生产周期和生产成本,如何提高装配生产线设计水平一直是制造型企业的重点研究方向。

价值流理论研究对象是企业的经营活动,通过对经营各环节活动分析,识别增值与非增值活动,并能够找出非增值环节的浪费现象,帮助企业对各种非增值活动进行改善,价值流侧重于分析产品价值的增值活动,剔除不创造价值的活动[2]。本文以航空工业集团H公司连接器装配过程为研究对象,利用精益价值流技术,分析从物料接收到成品产出的整个过程,通过对制造环节非增值活动的分析、改善,设计新的连接器装配生产线,实现对现状问题的解决,打造精益生产作业模式。

1 航空工业集团H公司连接器装配生产线现状

航空工业集团H公司连接器装配车间是以连接器装配制造为主,主要产品系列包括JI、JH、J2等,并且每种产品系列批次型号较多。企业产品订单以多品种、小批量为主,平均一个批次13件。此外,该连接器装配车间实行单工位独立式作业,无产线概念,主要存在产品装配效率低、订单准时交付率低、生产周期长等问题。

企业产品是按照客户需求订单式拉动生产,这就要求企业不断缩短产品装配周期、提升装配效率,并准时且持续供货。因此,航空工业集团H公司急需对连接器装配作业模式进行精益改进。

2 基于价值流分析的装配生产线设计流程

基于价值流分析的装配生产线设计,主要是通过绘制现状价值流图,对生产过程中的各个生产要素进行系统分析,识别出装配过程中的浪费现象和问题点,并有针对性地制定解决问题的方法和措施,然后设计未来价值流图,并规划设计生产线及作业模式,达到提高生产效率、降低成本、准时交付的目的。基于价值流分析的装配生产线设计共分为5个步骤,分别是产品系列选择、现状价值流图绘制、现状问题分析、未来价值流图设计、精益化生产线设计(如图1所示)。

图1 基于价值流分析的装配生产线设计流程

3 基于价值流分析的装配生产线设计详解

3.1 生产线产品系列选择

航空工业集团H公司连接器装配车间产品系列包括JI压接、JHT压接、J2压接、J1焊接、JHT焊接、J2焊接。由于产品系列较多,因此需先识别出企业的主要盈利点及产品型号市场需求量较大的产品做主要分析。运用P/Q分析法对车间产品类别进行分析,选择主打产品作为重点设计对象。分析该公司连接器装配车间2019年日平均产量及利润发现,J2压接的产品系列计划量最高为2 658件,约占装配车间日平均总产量的40%且利润高达61%(如图2所示)。通过P/Q分析表,选择J2压接产品作为本次生产线设计的研究对象。

3.2 生产线现状价值流图绘制

航空工业集团H公司连接器装配车间以J2压接装配流程为调研对象,根据现状产品装配工艺路线和基础数据,绘制连接器装配车间的现状价值流图(前端物料配送因素暂不做分析)。装配工艺流程共12个作业工序,目前是1人作业。

图2 P/Q分析表

表1是J2压接产品的装配流程及相关数据。根据工艺流程及相关数据,绘制J2压接产品系列的现状价值流图如图3所示[3]。

表1 装配车间工序及相关数据信息

图3 J2产品系列现状价值流图

分析企业现状价值流图,流程中为产品带来增值时间(AT)和非增值时间(UT)分别如下:AT=180+60+180+60+180=660 min, UT=70+130+70+240=510 min。增值比=AT/(AT+UT)=660/(660+510)=56.4%(员工按一个批次60件装配)。从计算结果和价值流图可知,流程中不增加价值部分占43.6%,并且整个生产周期长达1 170 min,过程在制品数量WIP=60+120+180+240=600件。

从现状价值流图可以看出,产品增值比低、生产周期长、在制品数量高等因素造成产品制造过程装配效率低、订单准时交付率低、生产周期长,这是目前存在的主要问题。面对企业存在的问题,必须对企业生产流程改善。

3.3 现状问题分析

3.3.1 J2产品装配工艺流程分析

航空工业集团H公司连接器装配车间从物料接收到产品下线经过12道工序,工艺流程分析如图4所示。

图4 工艺流程分析图

基于连接器装配的工艺流程,整个产品的装配过程中有两个断点,需要离线转运到烘干区,一般装配式生产线会采用流水作业模式,但由于存在两个断点,无法做到真正意义上的流水作业,那么以烘干断点作为分割点,将装配工艺流程分为3个单元考虑。一单元:绝缘体下壳体;二单元:装胶圈、装连帽组件、半成品试验、粘封线体;三单元:灌封、装接触件、分接触件、固定性测试、成品测试。下一步我们对工艺流程中的3个单元做分析。首先看第一个单元绝缘体下壳体装配流程:壳体酒精清洁、下黑胶、刮胶、绝缘体涂胶、下绝缘体、压绝缘体、刮胶、擦胶,第一个单元装配过程连续性较强且工艺文件中对黑胶的时效性有特殊的标准要求(涂胶有效期在1 min之内需完成装配),因此整个下壳体的装配过程无法做到拆分。然后我们分析第二个单元的装配工步:装胶圈、装连帽组件、半成品试验、粘封线体,从装配工步上分析,可以采取流水装配的作业模式,每个装配工步相对独立;装胶圈需专业工具、工装,装连帽组件需专用的工装、工具,半成品测试需要专用测试设备,粘封线体需要专用粘接设备。

第三单元的作业工步为灌封、装接触件、分接触件、固定性测试、成品测试、下线。灌封需要特殊工装,属于独立作业工步;装接触件和分接触件同样是两个独立的作业工步;固定性测试和半成品测试需要独立的专用检测设备。

3.3.2 J2产品装配线平衡分析(基于现状数据)

完成对装配工艺流程分析之后,下一步我们要对装配工艺流程中的3个单元的作业工步的时间进行观测,要想实现产品的准时化作业,要先解决作业工位间节拍的不平衡问题,否则会严重影响生产线的效率。由于我们要重新设计生产线,所以需对连接器装配工步节拍的作业时间进行分析,并运用ECRS法,以工步节拍平衡为原则,优化合并作业工步,形成新的作业工序,保证装配线各工序节拍趋于一致。

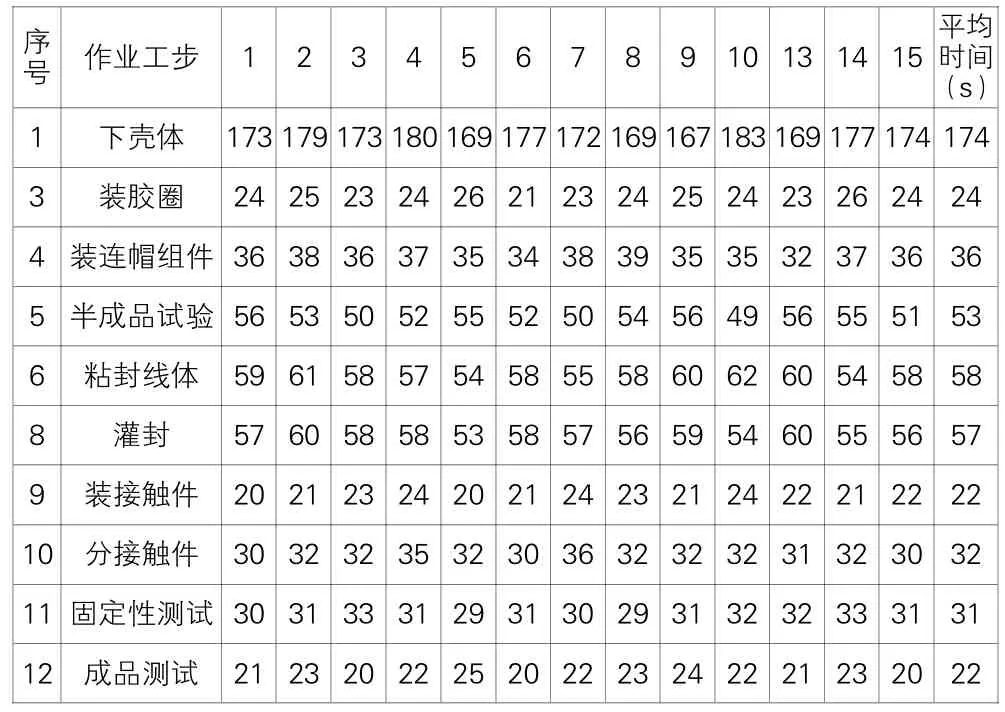

工艺流程分析完成后,下一步要对各单元各工步的作业时间做现场数据的采集,表2为现场作业时间数据结果。

表2 时间观测表

依据各工步作业时间的观测结果,采取“ECRS”中的“合并”方式对作业单元进行优化,保证各环节的作业时间接近或相同,各工步的作业时间都在60 s左右,我们初步暂以60 s为生产节拍,优化后的线平衡分析结果如图5所示。

图5 线平衡分析图

一单元,单工序作业时间为174 s,理论上平均174 s可装配完成一件,根据工艺流程的分析结果,作业内容不易拆分,可采取3个并行工位的方式,平均作业时间为58 s;二单元实行流水作业,通过将装胶圈和装连帽组件合并,作业时间为60 s,半成品试验作业为53 s、粘封线体作业时间为58 s,作业时间均为60 s左右,可采用流水作业方式作业;三单元实行流水作业,灌封作业时间为57 s,装接触件、分接触件合并后作业时间为54 s,固定性测试、成品测试合并后作业时间为53 s。综上所述,第一个单元要设计成3个并行工位作业,第二个单元、第三个单元可设计成流水作业。

3.3.3 J2产品过程在制数量分析

J2连接器的装配过程有两个烘干断点,为保证产品装配过程的连续性,二单元、三单元装配前需要缓存一定的缓存在制品量且缓存在制品量不易太多。由于连接器装配的连续性较强,所以我们选择过程在制品准备进入烘干炉这个时间点做分析。以下是分析结果。

一单元在制品数量分析:采取集中烘干方式,烘干时间为60 min,为保证二单元正常作业,也就意味着烘干前有60件待烘干在制品;一单元有3个作业工位,为保证装配连续性,每个工位缓存20件在制品。

二单元在制品数量分析:由于烘干的时间为60 min,二单元必须缓存60 min在制数量才能保证二单元装配连续,生产节拍为60 s,烘干炉1(一单元与二单元之间的烘干炉)与二单元第一个工序之间的在制缓存量为60件(烘干时间/节拍=3 600/60=60件),为保证装配连续性,二单元的各工位需要缓存,每个工位缓存20件在制品。

三单元在制品数量分析:同理,烘干炉2(二单元与三单元之间的烘干炉)与三单元第一个工序之间的在制缓存量为60件(烘干时间/节拍=3 600/60=60件),为保证装配连续性,三单元的各工位需要缓存,每个工位缓存20件在制品。

3.4 生产线未来价值流图设计

根据改善方案,绘制未来价值流图,如图6所示[3]。

图6 J2产品系列未来价值流图

通过对连接器装配过程分析及整个生产流程和作业模式优化,我们又绘制了未来价值流图,对价值流程中的数据进行分析发现,产品带来增值时间(AT)和非增值时间(UT)分别如下:AT=60+60+20+20+20+60+20+20+20=300 min,非增值时间UT=10+60+10+60=140 min(非增值时间主要存在于烘干前后,烘干前物料搬运入烘干炉时间为10 min,烘干后在制品等待消耗时间为60 min),那么产品的整个生产周期为440 min。

增值比=AT/(AT+UT)=300/(300+140)=68.2%;过程在制品数量为360件。

通过优化后,增值比由56.4%提高到68.2%;生产周期由1 170 min缩短到440 min;过程在制品数量为600件(每个人),优化前一班组9个人,那么优化前一个班组在制品的数量为5 400件,减少到优化后的360件。

从未来价值流分析数据来看,初步达到产线设计的目标,为后续产线设计提供了核心技术数据。

3.5 精益化生产线设计

(1)生产作业模式设计。装配流水线生产模式是建立在工艺流程稳定基础上的一种生产模式,由于产品批次较多,批量较小,所以作业过程属于手工装配作业模式,为保证批次不混乱,实际作业时,实行单件流水作业模式方案不可行,所以实行批次流作业模式。

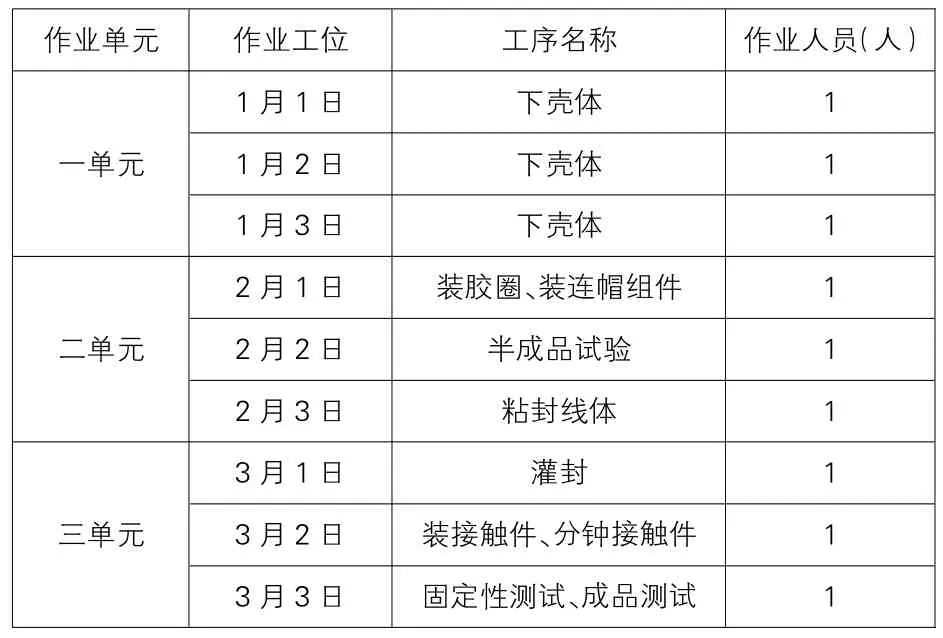

(2)生产线作业工位设计。通过对工艺流程的分析,设计具体工位数量(见表3)。

表3 生产线工位

(3)生产线传输方式设计。在未来价值流图中,非增值时间为140 min,部分是由于人工搬运造成的,为保证产品装配过程的连续,解决过程在制品转运烘箱的问题,烘箱设计小型化,不再采用集中烘干模式。那么,一条生产线需要设置两个小型双开门烘干炉,分别是一单元与二单元之间,二单元与三单元之间。小型烘干炉选型之后,下一步设计实现过程在制品自动传输,设计自动滚筒式传输线,实现过程各单元在制下线自动传输到烘箱,烘干后自动传输到下一个单元(如图7所示)。

图7 生产线模型示意图

(4)产品产能规划分析。航空工业集团H公司连接器装配车间2019年平均日产量为2 658件,根据2020年的产能规划需求J2压接产品订单提高30%,那么日需求量达到3 456件。规划后每条生产线按两个班次进行生产,每天工作8 h,生产节拍初定为60 s,那么每条生产线的最大产能 =(8×3 600×2)/60=960件。

根据计算,规划产能:一条生产线最大产能=3 456/960=3.6≈4条,J2压接产品只需要建立4条生产线,就可以满足规划产能需求。

4 结语

通过基于价值流分析的装配生产线设计,实现了流水式装配作业,构建了新的精益生产作业模式,解决了产品装配效率低、订单准时交付率低、生产周期长等问题,对提升企业生产运营水平具有良好的促进作用。该项研究成果具有普遍适用性,可应用于电子装配、机械装配等行业的装配生产线改善设计。