1Cr17Ni2钢稳定化回火工艺研究

刘风坤

(贵阳职业技术学院,贵州 贵阳 550081)

0 引言

1Cr17Ni2不锈钢是一种发展较为成熟的热强型马氏体-铁素体型双相不锈钢,具有马氏体不锈钢的高强度和铁素体不锈钢良好的耐蚀性,被广泛地应用于航空、航天、核电等领域[1]。在航空领域,常将1Cr17Ni2钢用于制造航空发动机压气机的整流叶片、轮、轴等零件。稳定化回火是调质处理后的回火,是合金钢在热处理过程中常见的处理方式,目的是为了在不影响材料性能的前提下消除零件在机械加工过程中出现的残余内应力,从而使材料的成分、组织稳固,进而达到稳定零件尺寸的目的。然而在实际生产过程中,零件承制单位按照现行热处理制度对1Cr17Ni2钢制零件进行热处理时发现:调质处理后经过稳定化回火的零件,其硬度、强度出现大幅波动甚至出现硬度低于产品质量要求的现象,极不利于产品质量的控制和稳定。

为了解决此类问题,本研究首先针对该材料所采用的热处理制度及在该制度下生产的零件进行复查分析;然后根据分析结论设计相应的验证试验,验证和分析结论的正确性,并在此基础之上进行摸索性试验,摸索出合理的稳定化处理参数;最后总结出一套适用于尺寸为17 mm的1Cr17Ni2棒材在锻造后执行的热处理制度,提升生产效率,降低废品率,进而节约制造成本,为该材料在工程中的应用提供一定参考。

1 热处理制度及已制零件复查

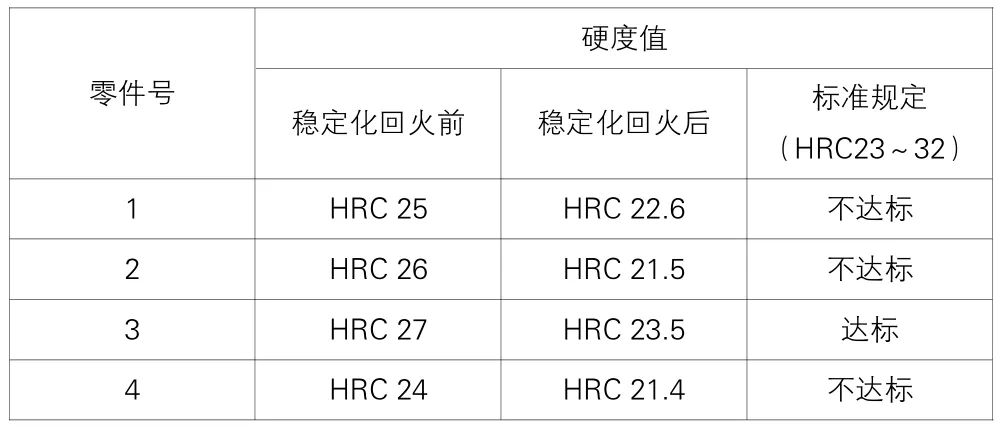

某单位承制的燃气涡轮发动机静子叶片经机械加工成成品零件后,进行洛氏硬度检查时发现,实测硬度值不符合要求。为查明原因,对该单位执行的热处理制度和已制的成品、半成品零件进行复查。经工艺复查,该单位采用的热处理制度如下:退火(680℃,保温4~5 h),淬火(油冷+1 005℃,50~60 min),回火(油冷+回火690℃,3~4 h),稳定化回火(空冷+660℃×2 h)。经台账复查,将已制零件稳定化回火前与稳定化回火后的硬度结果列于表1。

表1 1Cr17Ni2钢叶片稳定化回火前后硬度实测数据

通过表1可知,在现行的热处理制度下零件的硬度4件中有3件达不到标准要求,但在稳定化回火前零件的硬度可以满足标准要求。同时,在该热处理制度下,稳定化回火后零件的硬度较之前有明显的降低。根据复查结果可推测现行热处理制度造成最终零件硬度不达标的原因可能是稳定化回火处理的条件不合适。因此,可通过改变稳定化回火的温度验证上述推论,同时摸索新的热处理制度,满足标准规定的力学性能。

2 实验材料与方法

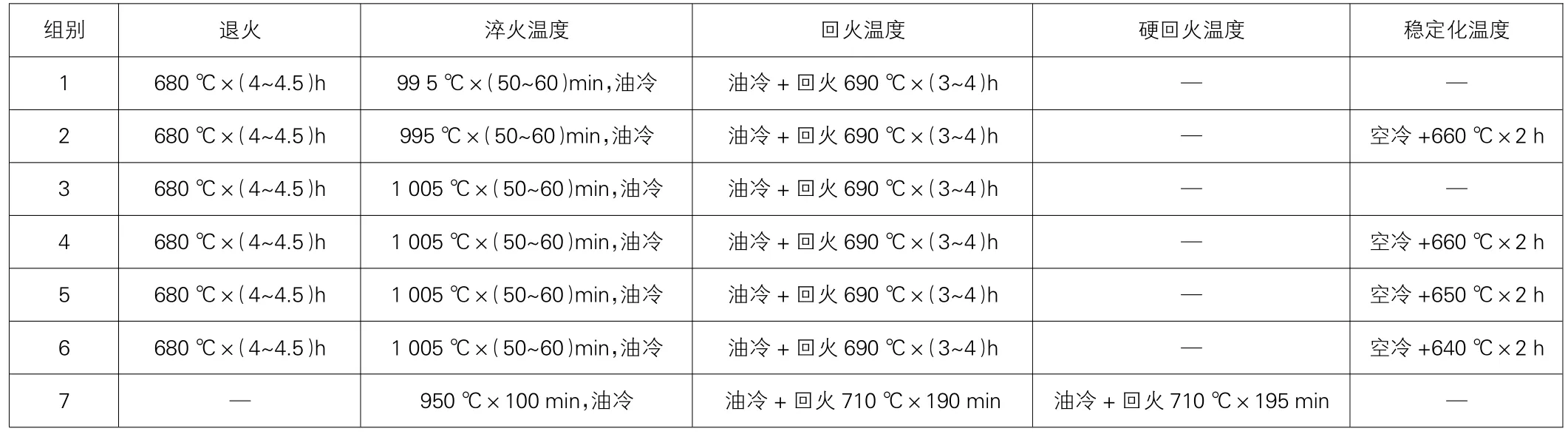

表2 热处理验证及参数摸索试验组别

对热处理后的实验件按照相应的测试标准进行力学性能测试,拉伸试验采用WAW-300型电子万能拉伸机,冲击韧性实验采用济南力领公司生产的冲击实验机,硬度测量采用HVD-1000IS型显微硬度计。

3 实验结果与分析

将1~7组试样按照表2中不同热处理制度实施热处理后,进行拉伸、冲击和硬度等力学性能检测,检测结果见表3。

表3 试样力学性能测试结果

3.1 验证试验结果

3组和4组的实验结果表明,在660℃进行稳定化回火处理后与稳定化回火处理前相比,材料的强度(抗拉强度和屈服强度)有明显的下降,而塑性(断面收缩率和断后伸长率)和韧性(冲击值)有一定的上升,硬度明显下降。这就解释了工艺单位在660℃对零件进行稳定化处回火理后硬度有时会出现不达标(硬度值偏低)的情况。1组和2组的实验结果说明,无论是995℃淬火还是1 005℃淬火后进行稳定化回火处理,都会对材料的力学性能产生相同趋势的影响。

棒材压扁的热处理验证实验,虽然没有模拟出硬度低于标准要求值的情况,但是模拟出1Cr17Ni2钢在660℃下进行稳定化回火处理时,材料硬度会出现降低的情况,与前述推论相符合。可见,稳定化回火处理工艺参数(660℃,2 h,空冷)制定得并不合适,因此有必要开展实验探索满足标准要求的稳定化回火条件。

3.2 摸索试验结果

硬度结果:3组、5组、6组的硬度实验结果表明,1Cr17Ni2钢在640℃、650℃稳定化回火处理前后材料的硬度变化极小,并且比660℃稳定化回火处理时的硬度稍高,也就是说,钢材料在640℃/650℃进行稳定化回火处理时材料的硬度不会出现降低的现象。7组的实验结果表明,降低淬火温度,增加回火次数,即使不进行稳定化回火,也可以得到满足标准要求的硬度。因此,从保证硬度的角度看,可选择5~7组所采用的热处理方式,以保证零件最终的力学性能满足标准要求。

微观形貌结果:利用金相显微镜对5组和6组试样在各自的热处理制度下处理后的微观组织形貌进行观察,结果如图1所示。从图1中可知,两者均为回火索氏体,其中δ铁素体的含量相当,两种热处理方式后的组织形貌基本一致。由文献[2]可知,1Cr17Ni2不锈钢热处理后的硬度与组织中δ铁素体的含量存在一定关系。因此,选择在650℃、640℃下进行稳定化处理时,材料的硬度将为稳定。

图1 组织形貌图

冲击韧性结果:5~7组的冲击实验结果表明,采用稳定化回火处理(一次回火)对材料最终的冲击值没有太明显的影响,而采用多次回火的方式则可以大幅提高材料的冲击韧性。这也集中体现了不同回火方式(稳定化回火和硬回火)对1Cr17Ni2钢冲击值有着较大的影响,可能与该材料存在第二类回火脆性有关:经过调质(淬火+高温回火)的1Cr17Ni2不锈钢组织含有M23C6碳化物、δ相、残余Υ相、不稳定相,在随后的回火过程中上述相将发生变化,从而导致组织强度、硬度、韧性等多项性能的变化。

拉伸性能结果:5~7组的拉伸实验结果表明,试样在3种热处理制度的拉伸数据(强度及塑性)均能满足标准要求,其中第5组(650℃稳定化回火处理)的拉伸数据更均衡。

3.3 试验结果分析

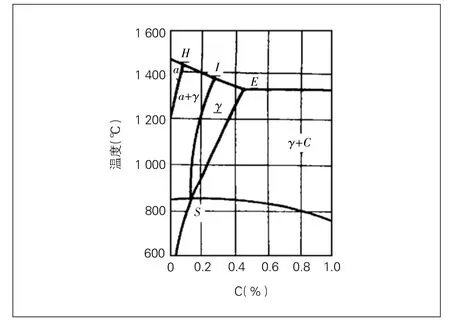

从4~6组的实验结果来看,材料的强度并没有随稳定化温度的变化呈规律的变化,反而是在650℃稳定化处理后强度最高,这与航空材料手册的描述不符。从该材料的相图上可知,该钢的奥氏体γ相区小,并且γ/γ+α相界面几乎为直线(如图2所示)[3],可见化学成分的波动对热处理后钢的组织与力学性能的影响较大。因此,出现上述现象可能是化学成分的波动造成的。

图2 1Cr17Ni2不锈钢相图

对于稳定化处理,一般来说采用低于材料回火热处理温度30℃,空冷1~2 h,可保证材料的组织与性能不发生明显变化[4]。对于一次回火的1Cr17Ni2不锈钢而言,可能是组织中含有尚未转变的残余奥氏体γ'相等,在随后的稳定化处理过程发生了转变,从而导致材料硬度等性能发生较大的变化。这也就解释了零件承制单位在采用660℃进行稳定化处理时会出现硬度不达标(偏低)的原因。结合5组和6组的实验结果发现,采用650℃和640℃进行稳定化处理时,材料的硬度与稳定化处理前相比变化较小。一般而言,经过热处理后材料的硬度主要与其组织中δ铁素体的含量有关,δ铁素体含量的增多会使材料的硬度降低。影响δ铁素体含量的因素除了材料中化学元素含量,还与热处理的温度有关。因此,通过改变稳定化处理的温度来稳定材料的硬度是可行的。

综上,对比5~7组实验结果可知,3种热处理方式都能够得到满足标准要求的力学性能;但为了得到更为均衡的力学性能,同时考虑到热处理设备温度控制精度的影响,推荐在640℃进行稳定化处理。

4 结论

(1)对于1Cr17Ni2不锈钢的热处理在选择680℃退火,1 005℃淬火,690℃回火,660℃稳定化处理的工艺路线加工时,稳定化处理后材料的硬度明显下降,这是造成零件硬度不达标的主要原因。

(2)对于1Cr17Ni2不锈钢的淬火+一次回火组织而言,选择在640℃与650℃稳定化处理时,材料的硬度相对稳定化处理前变化不大,可保证其力学性能满足标准要求,考虑到热处理设备温度控制精度的影响,推荐采用680℃退火,1 005℃淬火,690℃回火,640℃稳定化处理的工艺路线。

(3)对于1Cr17Ni2不锈钢的热处理,在选择950℃进行淬火时,可通过采取多次回火的热处理方式,保证1Cr17Ni2钢制零件在硬度满足标准要求的同时,得到较为均衡的力学性能。

(4)对1Cr17Ni2不锈钢的热处理,无论是执行多次回火处理还是执行稳定化处理,其最终结果都是在力学性能满足标准要求的前提下,降低材料强度,提高材料塑性。