转子结构对轴向磁通开关磁阻电机的影响分析

彭 兵,连厚宇

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引 言

轴向磁通开关磁阻电机(以下简称AFSRM)结合了开关磁阻电机(以下简称SRM)和轴向磁通电机的双重优点,结构简单,成本低廉,适合工作环境恶劣、安装空间存在一定限制的场合[1-3]。与径向磁通SRM相比,AFSRM的转子结构较为特殊,在设计AFSRM转子时,既要保证其具有良好的电磁性能,还要方便加工和制造。研究转子结构对电机性能的影响尤为必要。

关于径向磁通SRM的研究已取得了丰硕的成果。文献[4]设计了6/4极径向磁通SRM,通过有限元仿真校验了电机性能,并对电机主要结构参数进行了优化,得到最优结果,但只局限于电机的理想模型,未考虑到工程应用中的问题。文献[5]建立了SRM的数学模型,并通过仿真分析了开通角和关断角对转矩脉动及电机效率的影响,并以转矩脉动最小化和功率最大化为目标对电机开关角进行了优化,但只是从电机驱动系统出发对电机进行优化。文献[6]将带极靴的T形转子齿应用到SRM转子结构中,增加了切向力,减小了径向力,通过参数优化减小了电机的转矩脉动。

AFSRM也引起了部分研究人员的注意,文献[7]设计了新型12/10极AFSRM,定子磁极包括励磁磁极和辅助磁极,与相同尺寸的传统开关磁阻电机相比,减少了铜用量,提高了输出转矩,但由于特殊的定子磁极结构,在加工中比较困难,增加了生产成本。文献[8]设计了C形定子结构AFSRM,独立的C形定子有更多的绕组空间和良好的散热性,能够获得更高的功率密度和转矩。文献[9]设计了双定子AFSRM,并将定子极改为梯形结构,增加了从定子流向转子的磁通量,增加了输出转矩。文献[10]应用数学模型分析了一台3.7 kW双转子AFSRM,对仿真模型的计算结果与有限元分析结果进行比较后,发现它们在电流、磁链和转矩特性方面基本一致,从而验证了所提方法计算精度的有效性。文献[11]设计了齿轭分离的AFSRM,并将有取向硅钢材料应用到定转子齿中,提升了转矩密度,降低了电机铁耗,但在生产加工时,需要将有取向硅钢片切割成数块粘在定子盘上,对加工工艺要求较高,同时也增加了生产成本。

本文基于理想模型设计了一台三相48/32极双定子AFSRM,主要研究了定、转子极弧系数和转子厚度对电机性能的影响;考虑到电机转子的固定问题,引入带有凸台的转子结构,并研究不同凸台厚度和凸台宽度对电机性能的影响;最后对比了有凸台转子结构和无凸台转子结构电机的性能。

1 AFSRM设计

1.1 理想模型电机

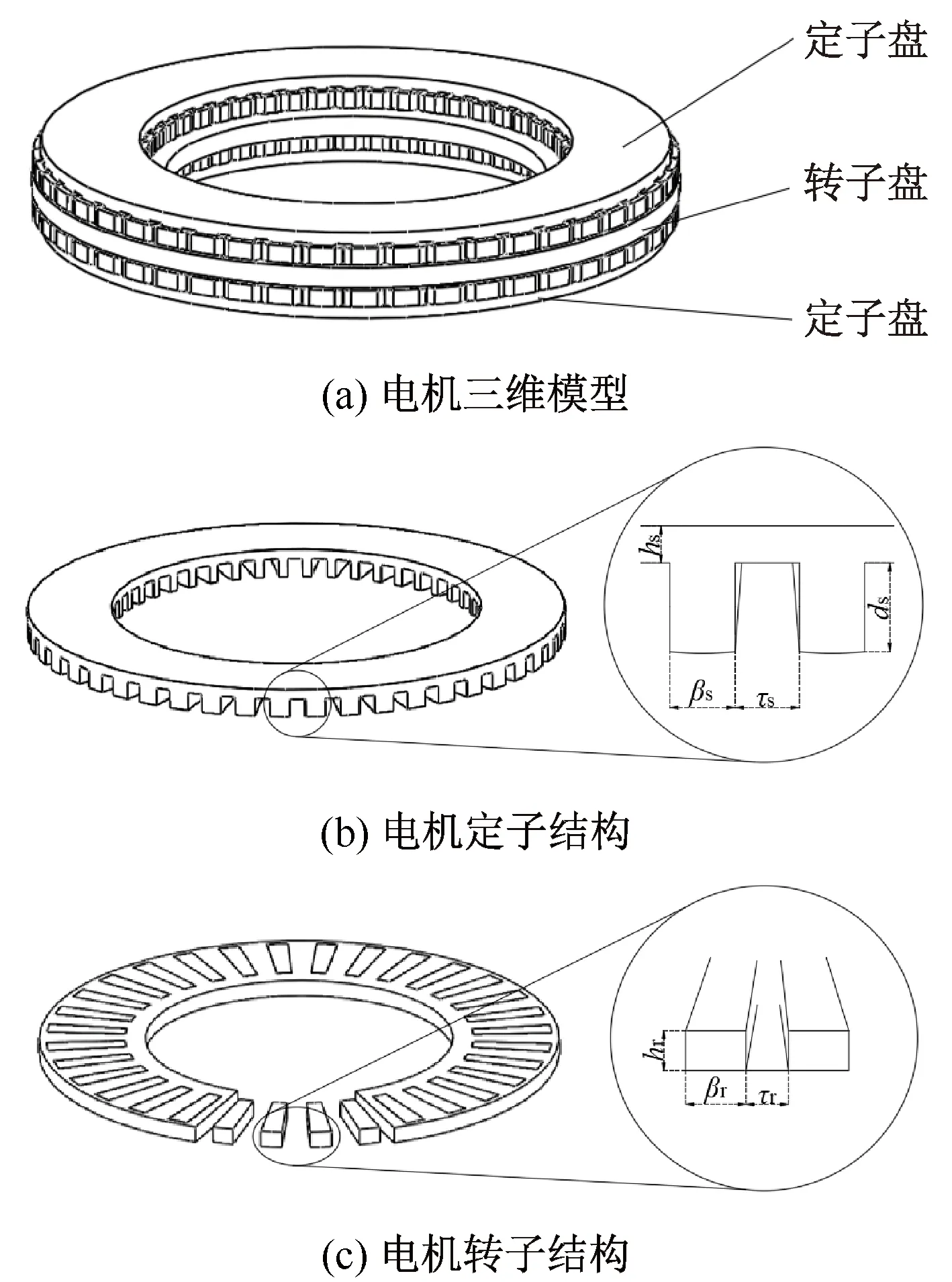

双定子AFSRM理想模型如图1(a)所示,AFSRM主要由两个定子盘和一个转子盘组成,每个定子盘有48个定子齿,转子盘中嵌着32个转子块;电机定子采用平行槽的结构,如图1(b)所示,其中hs为定子轭厚,ds为定子槽深,βs为定子极弧,τs为定子极间弧长;电机转子采用等极弧结构,如图1(c)所示,其中hr为转子厚度,βr为转子极弧,τr为转子极间弧长。

图1 理想模型电机

1.2 理想模型电机设计

在AFSRM理想模型的设计中,主要考虑到定、转子极弧系数和转子厚度对电机的性能影响。

1.2.1 定子极弧系数对电机性能影响

电机定、转子极弧需要满足的必要条件:

式中:q为电机相数;Nr为转子极数。

定子极弧系数αs可由下式表示:

转子极弧系数αr可由下式表示:

根据式(1)和式(3),将αr确定在0.4,其他结构参数不变,只改变αs,对不同αs下的电机模型进行有限元仿真分析。平均转矩、转矩波动系数和αs的关系如图2所示,其中转矩波动系数KT定义:

式中:Tmax为最大转矩;Tmin为最小转矩;Tavg为平均转矩。

图2 平均转矩、转矩波动系数和αs的关系图

由图2可知,随着αs的增大,平均转矩和转矩波动系数逐渐减小。这是由于当αs过大时,不对齐位置处定子和转子的重叠长度过大,导致最小电感值上升,输出转矩降低。在获得较大的平均转矩的同时,还要保证转矩波动系数不能太大,综合考虑,最终选择αs为0.52。

1.2.2 转子极弧系数对电机性能影响

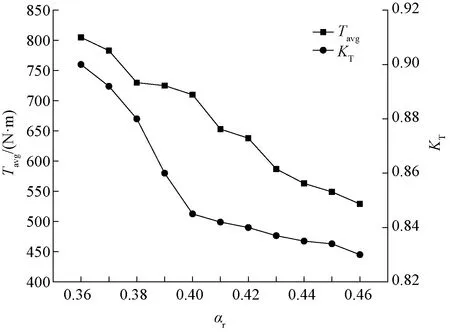

在保证αs为0.52不变的前提下,对不同αr下的电机模型进行有限元仿真,电机平均转矩、转矩波动系数和αr的关系如图3所示。

由图3可知,随着αr的增大,平均转矩和转矩波动系数都逐渐减小,且转矩波动系数下降的趋势从0.4开始变缓。这与定子极弧系数类似,随着αr的增加,不对齐位置处定子和转子的重叠长度逐渐增加,导致最小电感值上升,转矩降低。综合考虑,选择αr为0.4,此时平均转矩较大,转矩波动系数较小。

图3 平均转矩、转矩波动系数和αr的关系图

1.2.3 转子厚度对电机性能影响

在选择了最佳αs和αr后,研究电机转子整体厚度hr对电机性能的影响。将hr作为变量,其他结构参数不变,对电机进行仿真分析。

图4为平均转矩、转矩波动系数和hr的关系图。从图4中可以看出,随着hr的增大,平均转矩逐渐增大,在hr为26mm时达到最大值,然后逐渐减小。随着转子厚度的增加,转矩波动系数逐渐减小,在hr为26mm后减小的趋势变缓。综上所述,选择hr为26mm。

图4 平均转矩、转矩波动系数和hr的关系图

1.3 理想模型电机结构参数

基于以上的参数设计,理想模型电机的结构参数如表1所示。

表1 AFSRM理想模型结构参数

2 转子结构对电机性能的影响

2.1 转子凸台结构

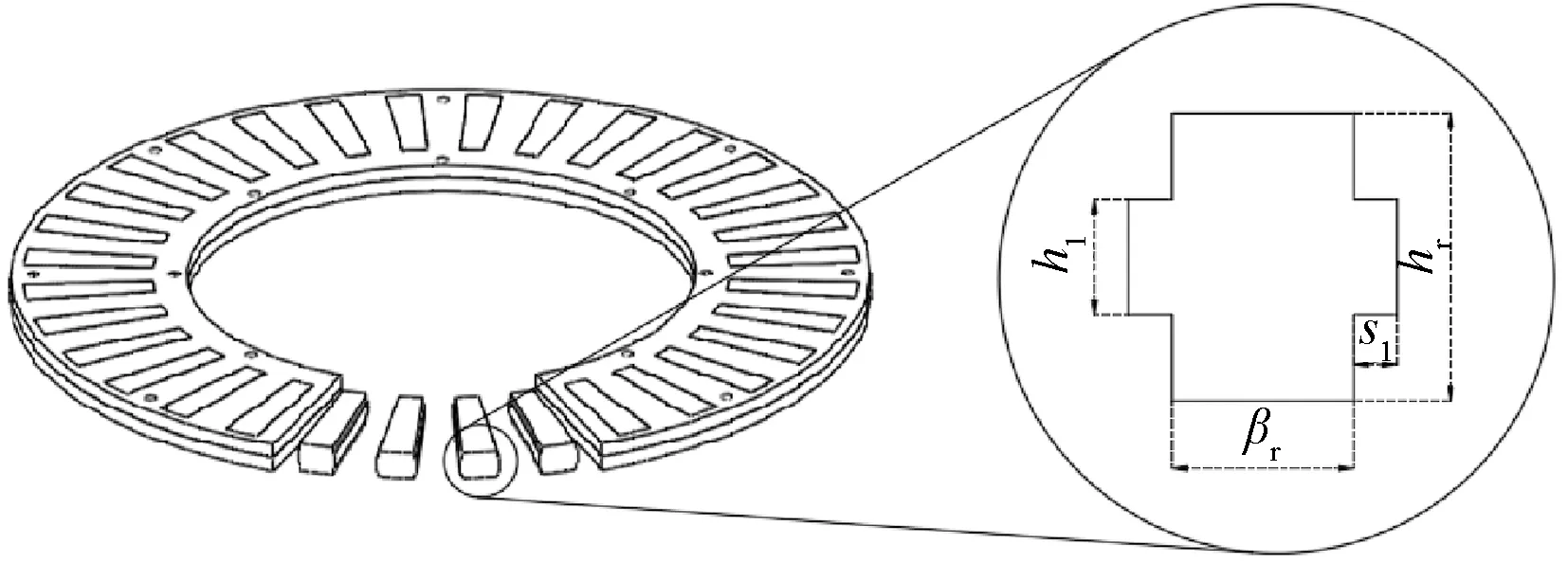

为了使转子结构便于加工和安装,在转子的两侧加入对称的凸台结构,并通过两块轴向对称的转子盘将32个转子块沿圆周方向压紧,其三维结构如图5所示。其中hr为转子厚度,h1为转子凸台厚度,s1为转子凸台宽度。

图5 转子凸台结构

2.2 转子凸台厚度h1对电机性能影响

参考其他类型电机的结构,固定s1为2mm,研究转子凸台厚度h1对电机性能的影响。在保证其他结构参数不变的前提下,只改变电机转子凸台厚度h1的值,对电机进行仿真分析。

图6为平均转矩、转矩波动系数和h1的关系图。由图6可知,当h1超过14mm后电机转矩开始逐渐减小,这是因为当h1过大时,会增加电机的转子极弧,进而导致电机输出转矩降低。转矩波动系数在h1为12mm时最小。综合考虑,选择h1为12mm。

2.3 转子凸台宽度s1对电机性能影响

在确定了h1为12mm后,研究转子凸台宽度s1对电机性能的影响。图7为平均转矩、转矩波动系数和s1的关系图。从图7可以看出,当s1为2.75mm时,平均转矩最小为830N·m;当s1为3.25mm时,平均转矩最大为865N·m;当s1为3.5mm时,转矩波动系数最小为0.88,此时电机平均转矩为860N·m。综合考虑,选择s1为3.5mm,此时电机平均转矩较大,转矩波动最小。

3 电机有限元仿真分析

将不同转子结构的电机模型进行仿真对比,得到转矩、电流、磁密的对比图。图8为有凸台转子结构电机和无凸台转子结构电机转矩波形对比图。有凸台转子结构的电机平均转矩为840N·m,无凸台转子结构的电机平均转矩710N·m,两者相比,有凸台转子结构的电机转矩增加了130N·m,但转矩波动较大。

图8 电机转矩波形

图9为有凸台转子结构电机和无凸台转子结构电机电流波形对比图。无凸台转子结构的电机电流平均值为36.8A。有凸台转子结构的电机电流平均值为40.4A,和无凸台转子结构相比电流平均值增加了3.6A。

图9 电机电流波形

图10为有凸台转子结构电机和无凸台转子结构电机磁密云图。无凸台转子结构的电机磁密基本处在1.5T左右,而有凸台转子结构的电机磁密在1.7T左右,相较于无凸台转子结构的电机磁密提高了约0.2T。

图10 电机磁密云图

4 结 语

本文基于AFSRM的工程问题,将凸台结构引入电机转子中,并研究了不同结构参数对电机性能的影响。主要结论如下:

(1)电机定子极弧系数αs和转子极弧系数αr越大,电机平均转矩和转矩波动系数越小。当αs为0.52,αr为0.4时,电机能够获得较大的平均转矩和较小的转矩波动系数。

(2)随着转子厚度hr的增加,转矩波动系数逐渐减小。当hr为26mm时,平均转矩达到最大。

(3)当电机凸台厚度h1超过14mm后,电机输出转矩逐渐降低,且当h1为12mm时,转矩波动系数最小;当电机凸台宽度s1为3.5mm时,输出平均转矩较大,转矩波动最小。

(4)通过对比仿真无凸台转子结构的电机和有凸台转子结构的电机发现,有凸台转子结构的电机能够获得更大输出转矩和电流,磁密也有所增加。根据仿真结果,有凸台转子结构的电机平均转矩相较于无凸台转子结构的电机提高了130N·m,电流平均值增加了3.6A,磁密提高了约0.2T。