导苗管式三七种苗栽植机构参数优化试验

秦 伟,于英杰,*,赖庆辉,占才学,袁海阔,张海军

(1.昆明理工大学 现代农业工程学院,云南 昆明 650500;2.农业农村部南京农业机械化研究所,江苏 南京 210014;3.吉林大学 生物与农业工程学院,吉林 长春 130022)

三七作为云南特色名贵中药材,在中国有着广泛的市场需求,截至2017年其种植面积已达6.67万hm。为保证三七产量和品质,一般在一年苗圃育苗后,需将三七秧苗移栽至种床。当前三七种苗移栽作业全部依靠人工作业,人工移栽作业效率低标准化程度差。因此,为提高三七生产质量,实现三七种苗移栽机械化是大势所趋。

栽植机构作为移栽机关键部件,其工作性能好坏是保证移栽作业质量的关键因素。当前对于栽植机构的研究主要集中于蔬菜领域,主要机构类型包括链夹式、导苗管式、鸭嘴式、纸钵移栽、行星轮式等;对于三七等长根茎作物栽植机构的研究较少。在国内,徐高伟等研制的五杆丹参种苗栽植机构,通过丹参种苗与鸭嘴的匹配性提高了丹参裸苗栽植合格率,但丹参裸苗主根长度远大于三七,且其移栽过程中无需完成定向,栽植农艺与三七相差较大;韦利波等研制了一种链夹式甘草移栽机,解决了甘草栽苗问题,但该机结构复杂且需拖拉机动力牵引,难以适应坡耕地条件下的栽植作业,且其苗夹对三七种苗的瞬间夹持力冲击大,易造成三七种苗的须根损伤;姜彩宇等研制了一种半自动人参移栽机,采用机械化开沟培土和人工摆苗方式进行作业,一定程度上解决了人工弯腰培土问题,但人工摆苗过程繁琐且仍需反复弯腰屈伸。在国外,美国研制的1265吊篮式西洋参移栽机,通过吊篮入土成穴完成移栽作业,但栽植质量依靠人工投苗精度确定;韩国研制的SM-205B移栽机,采用机械式凸轮控制技术和距离传感器来保证人参栽植行距、株距的一致性,但该机对作业环境要求严格,经济成本高且不易推广。

综上所述,当前国内外长根茎类作物虽在一定程度上实现了机械化移栽作业,但相关作业机械并不满足当前三七机械化移栽的实际情况,且目前尚无对长根茎类作物定向移栽机构的研究报道。为实现三七种苗机械化定向移栽,本文结合三七种苗的移栽农艺和导苗管式栽植机构伤苗率低的特点,研究导苗管式三七种苗栽植机构,对其作业时的定向过程、导苗过程机理进行分析,确定影响三七种苗移栽的主要因素,应用离散元仿真软件EDEM进行种苗定向过程的仿真试验,根据仿真试验结果搭建定向机构台架,进行定向机构定向性能的试验,确定定向机构优化后的工作参数。通过三因素五水平正交旋转中心组合试验进行栽植机构栽植性能的台架试验,确定栽植机构优化后的工作参数组合,以期满足三七种苗移栽的农艺要求。

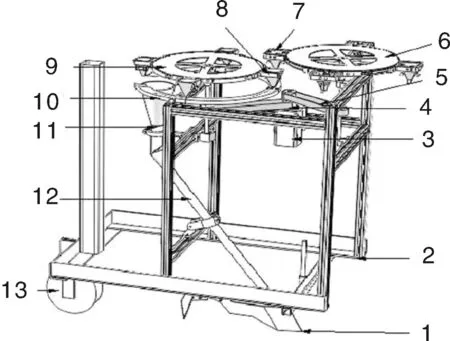

1,开沟器;2,机架;3,电机;4,同步带Ⅰ;5,同步带Ⅱ;6,接苗盘;7,接苗斗;8,定向斗;9,定向盘;10,固定环;11,中间承接筒;12,导苗管;13,镇压轮。1,Ditcher;2,Frame;3,Motor;4,Synchronous belt Ⅰ;5,Synchronous belt Ⅱ;6,Seedling plate;7,Seedling hopper;8,Directional bucket;9,Directional plate;10,Fixed ring;11,Intermediate receptacle tube;12,Seedling tube;13,Packer wheel.图1 导苗管式三七种苗栽植机构Fig.1 Structure of seedling guiding tube transplanting machine of P.notoginseng seedling

1 栽植机构及工作原理

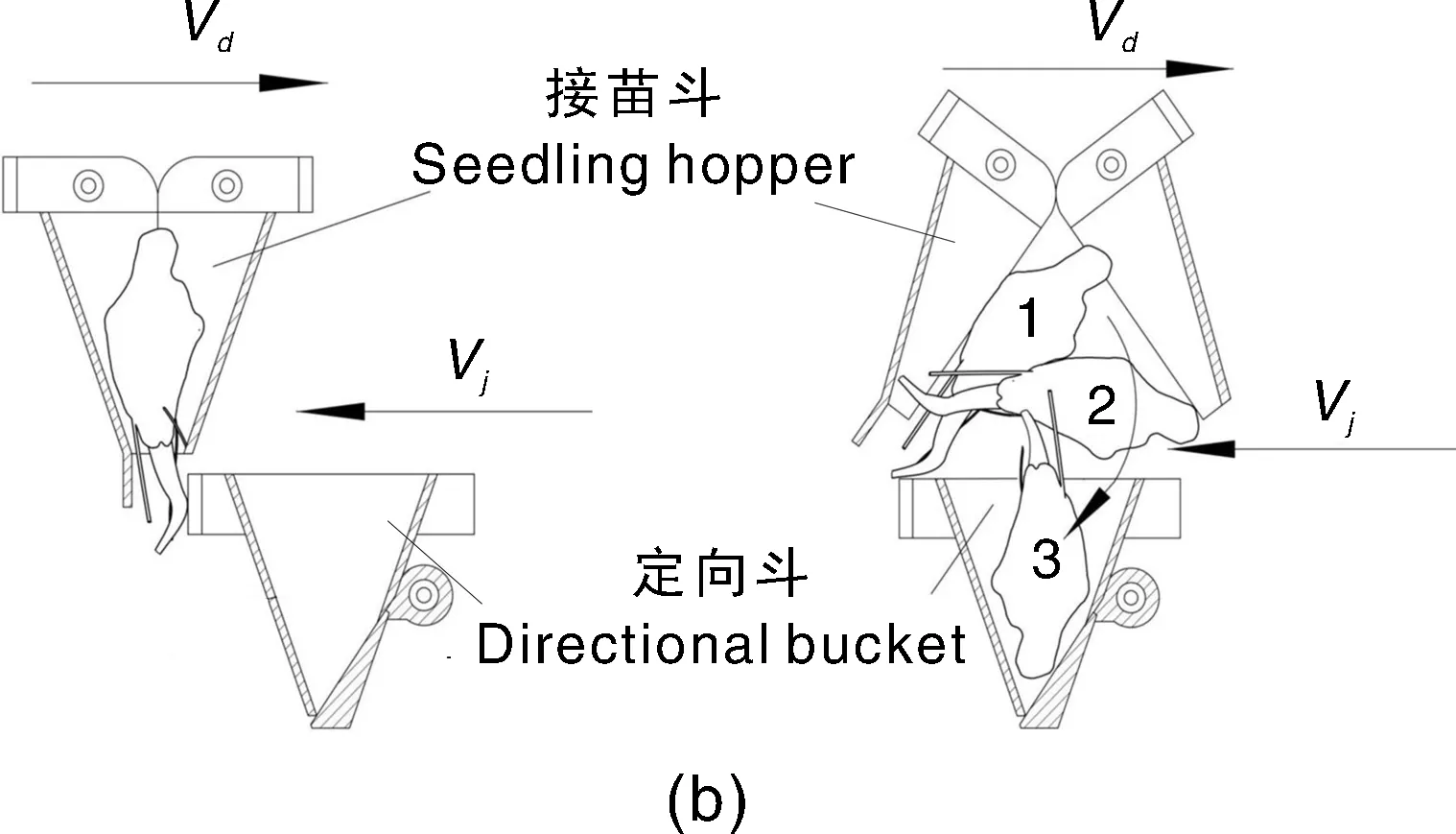

导苗管式三七种苗栽植机构试验台具体结构见图1。导苗管式三七种苗栽植机构作业时,机器前进并带动开沟器开出苗沟,同步带Ⅰ、Ⅱ在电机带动下转动,实现接苗盘与定向盘转动,进而使安装在接苗盘上的接苗斗和安装在定向盘上的定向斗发生碰撞,完成种苗定向;而后三七种苗随定向斗沿固定环轨道转动,当定向斗运动到固定环轨道缺口时,定向斗下端在重力作用下开启,种苗在重力和离心力作用下落入中间承接筒;中间承接筒在平衡了种苗离心力后,种苗落入导苗管并在管中下滑,最终落入苗沟,随后覆土圆盘和镇压轮分别进行覆土、镇压,完成移栽作业。

2 定向过程分析

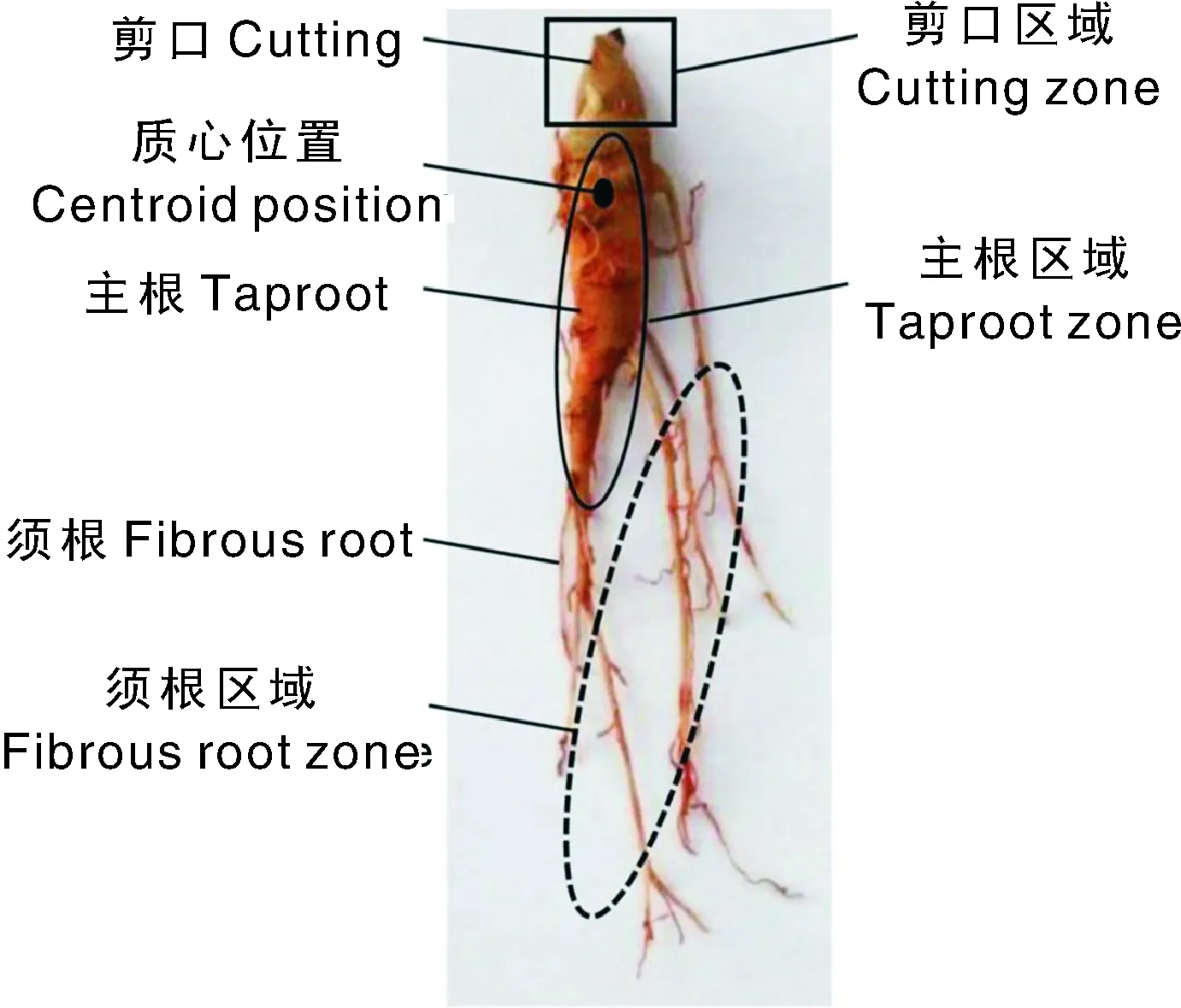

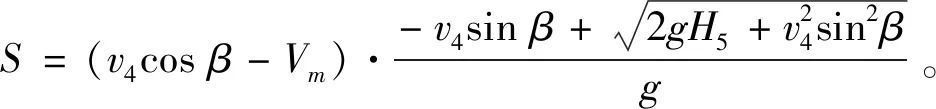

三七种苗(一年生种苗)结构如图2所示,主要包括剪口、主根及须根三部分,三七种苗的质量主要集中于剪口与主根区域,其质心位于剪口区域与主根区域的交界位置附近。前期结合三七种苗的结构特征,设计了三七种苗完成定向所需的接苗斗和定向斗,以此为基础对三七种苗的定向过程进行分析。

图2 三七种苗结构图Fig.2 Structure diagram of P.notoginseng seedlings

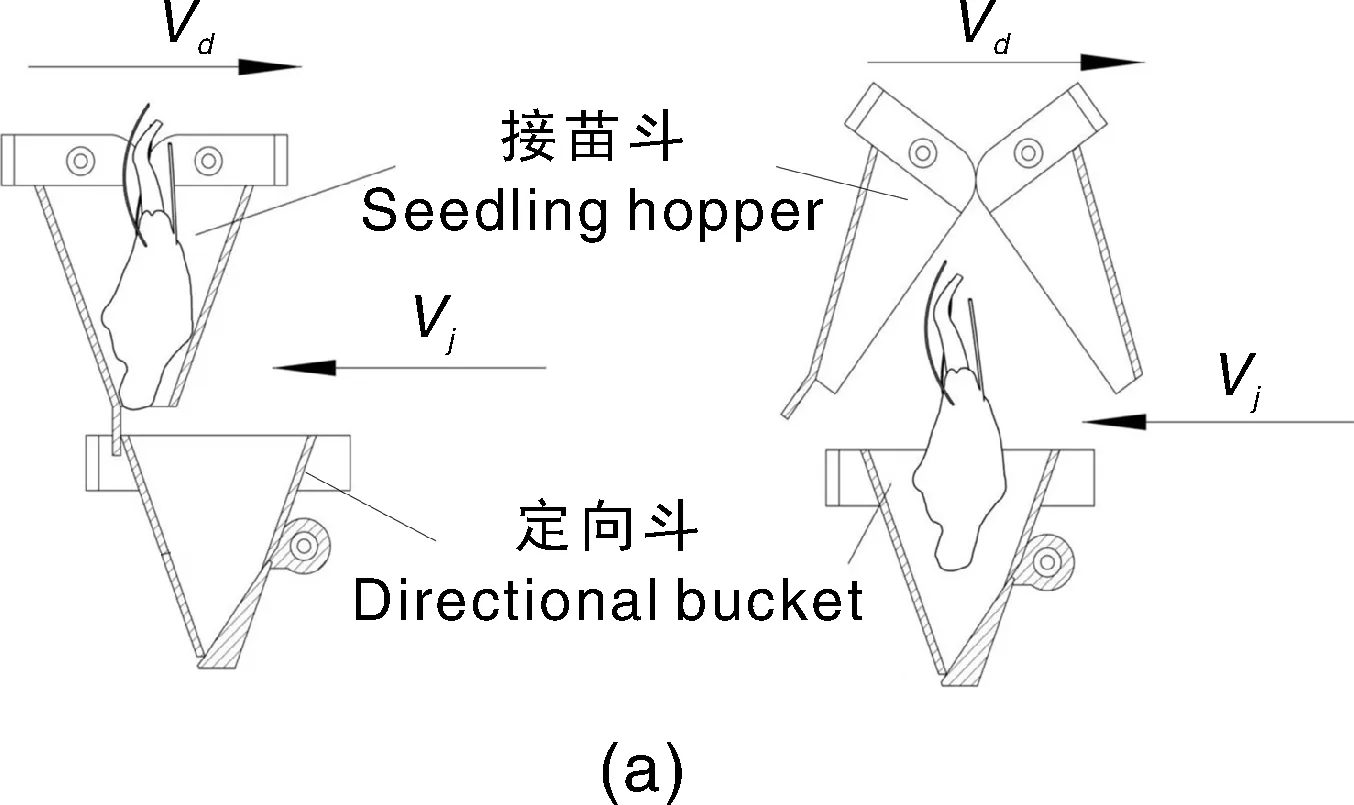

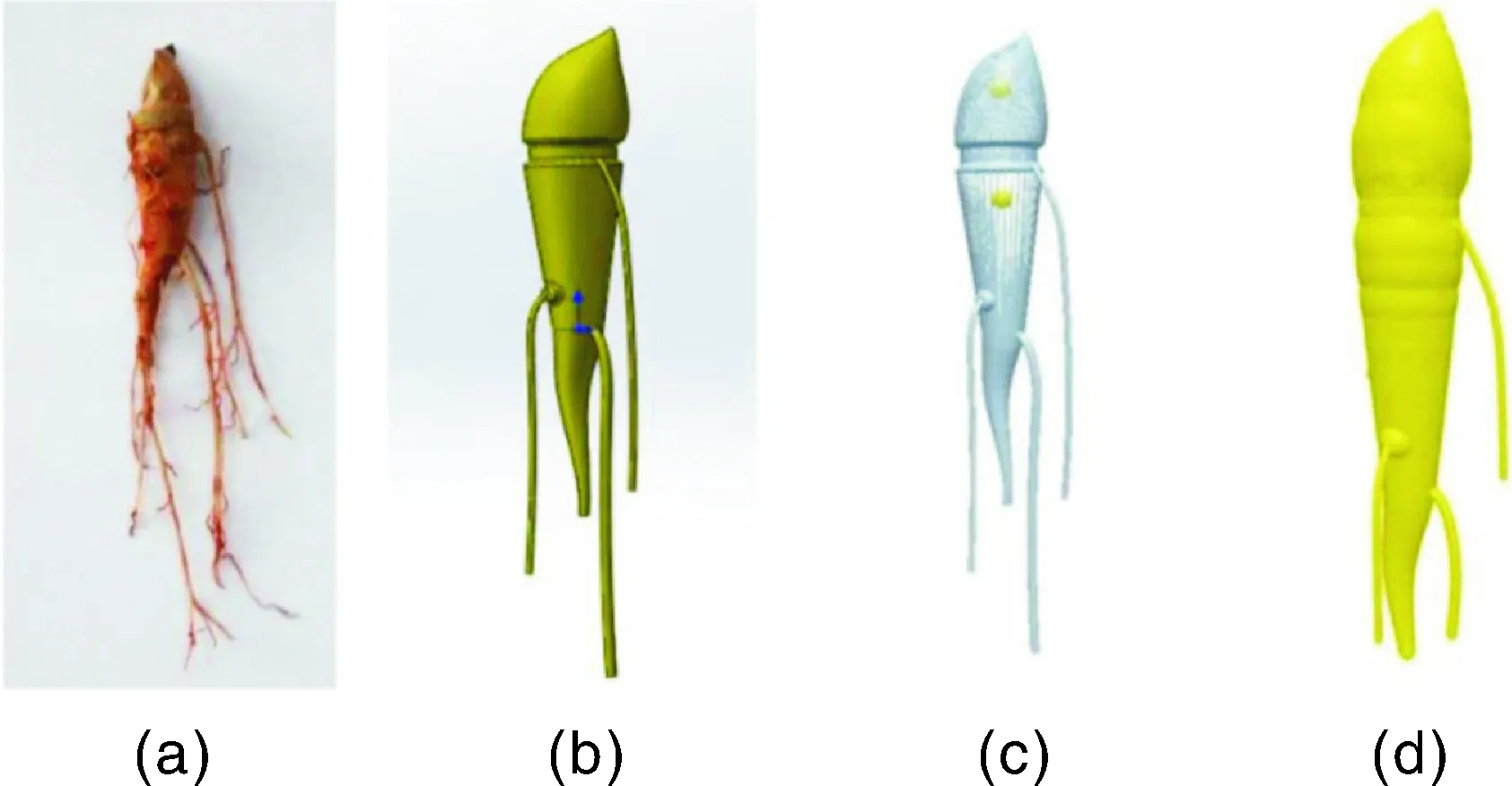

自定向斗与接苗斗底端驱动块或种苗须根碰撞起,至种苗落至定向斗内为止的过程为定向过程。当三七种苗剪口朝下时,定向斗与接苗斗底端驱动块碰撞使接苗斗打开,随后种苗垂直落入定向斗内(图3-a)。当三七种苗剪口朝上时,定向斗首先与种苗须根接触,而后种苗会以须根撞击点为原点旋转180°,落入定向斗(图3-b)。

图3 三七种苗定向过程Fig.3 The directional process of P.notoginseng seedlings

图4-a为定向斗未与种苗须根碰撞时的状态,此时种苗在定向斗内的受力平衡方程如式(1)所示:

图4 定向过程三七种苗受力情况图Fig.4 Force diagram of P.notoginseng seedling in directional process

(1)

式(1)中:1、2为接苗斗对三七种苗支持力;1、2为接苗斗对种苗摩擦力;1、2为接苗斗与种苗动摩擦系数。

图4-b为定向斗与三七须根碰撞后,三七种苗被定向斗与接苗斗驱动块夹持,种苗在重力作用下沿点翻转,此时可得种苗的力矩方程如式(2)所示:

=cos+1-1。

(2)

式(2)中:为三七种苗绕点转动力矩;为种苗重心至点连线和水平方向之间的夹角;、分别为支持力、摩擦力到点的垂直距离。

图4-c为接苗斗完全张开后的三七种苗翻转过程,此时,种苗仅受重力与定向斗撞击力的作用,可得种苗的力矩方程如式(3)所示:

=cos。

(3)

综上所述,三七种苗定向翻转过程中所受的力矩大小与定向斗碰撞种苗须根时的力大小无关。

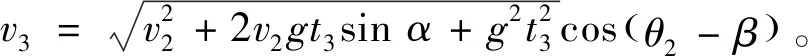

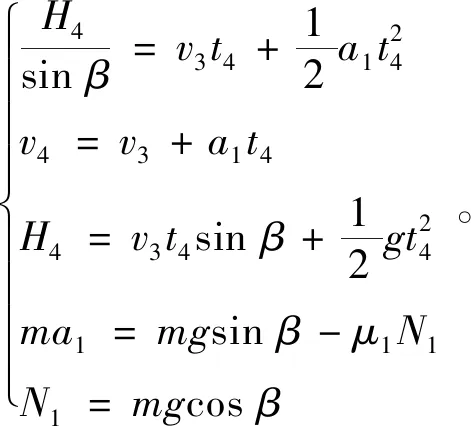

3 导苗过程分析

导苗过程主要包括如下阶段:(1)种苗自定向斗投入至中间承接筒;(2)种苗自承接筒斜抛至导苗管后沿导苗管壁下滑,最后落入苗沟。假设上述导苗动作发生在一个平面内,忽略空气阻力且将种苗运动作质点运动分析,以此为基础建立了种苗在导苗管中的运动学模型,以确定影响导苗过程的具体因素。

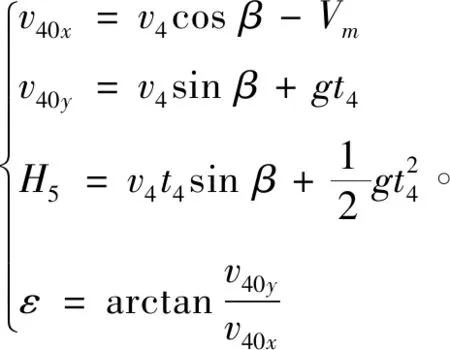

3.1 中间承接筒

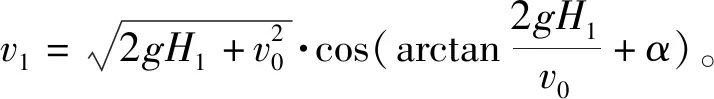

种苗自投苗处以水平初速度抛出后,与中间承接筒内壁发生碰撞,随后种苗以速度沿内壁运动,当其在壁面运动垂直距离后,种苗将以斜抛姿态坠入导苗管壁面,如图5所示。

图5 种苗落入承接筒后运动简图Fig.5 Movement sketch of seedlings falling into intermediate receptacle tube

由此得到种苗与中间承接筒在点碰撞时的瞬时速度:

(4)

种苗与中间承接筒内壁发生碰撞后,由于须根缓冲作用,种苗垂直中间承接筒壁面的分速度瞬间衰减为0,如式(5)所示:

(5)

自点后,种苗在中间承接筒内壁的滑动可近似为匀加速直线运动,如式(6)所示:

(6)

式(6)中:为种苗质量;为重力加速度;为种苗在点处所受支持力;为种苗沿中间承接筒内壁滑落时加速度;为承接筒内壁与轴夹角;为点与点之间垂直距离;为种苗与承接筒壁之间动摩擦系数;为种苗在壁面匀加速运动时间;为点时种苗瞬时速度。

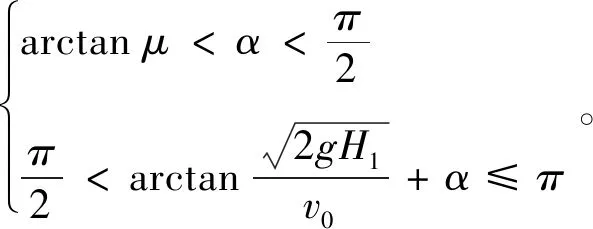

为保证种苗能沿承接筒壁面顺利滑下,必须满足:1)种苗在点发生碰撞后,其沿壁面方向的速度矢量大于0;2)种苗沿壁面运动时的加速度矢量大于0。由此可得约束方程:

(7)

3.2 导苗管

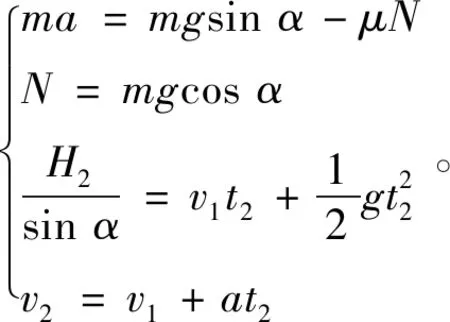

三七种苗斜抛至导苗管壁面点后,将会沿导苗管壁面继续做匀加速直线运动至点,详见图6。种苗在点时的运动方程如式(8)所示:

图6 种苗落入导苗管后运动过程简图Fig.6 Movement sketch of seedlings falling into seedling tube

(8)

式(8)中:20、20分别为种苗与导苗管在点碰撞瞬间的水平方向分速度、竖直方向分速度;为、点在竖直方向的距离。

在须根的缓冲作用下,垂直于导苗管平面的分速度为0,如式(9)所示:

(9)

种苗自点匀加速运动至点,如式(10)所示:

(10)

式(10)中:为种苗在点处所受支持力;为种苗沿导苗管内壁滑落时的加速度;为导苗管内壁与水平方向之间夹角;为、点之间垂直距离;为种苗与导苗管内壁之间动摩擦系数;为种苗在壁面匀加速运动时间;为点时种苗的瞬时速度。

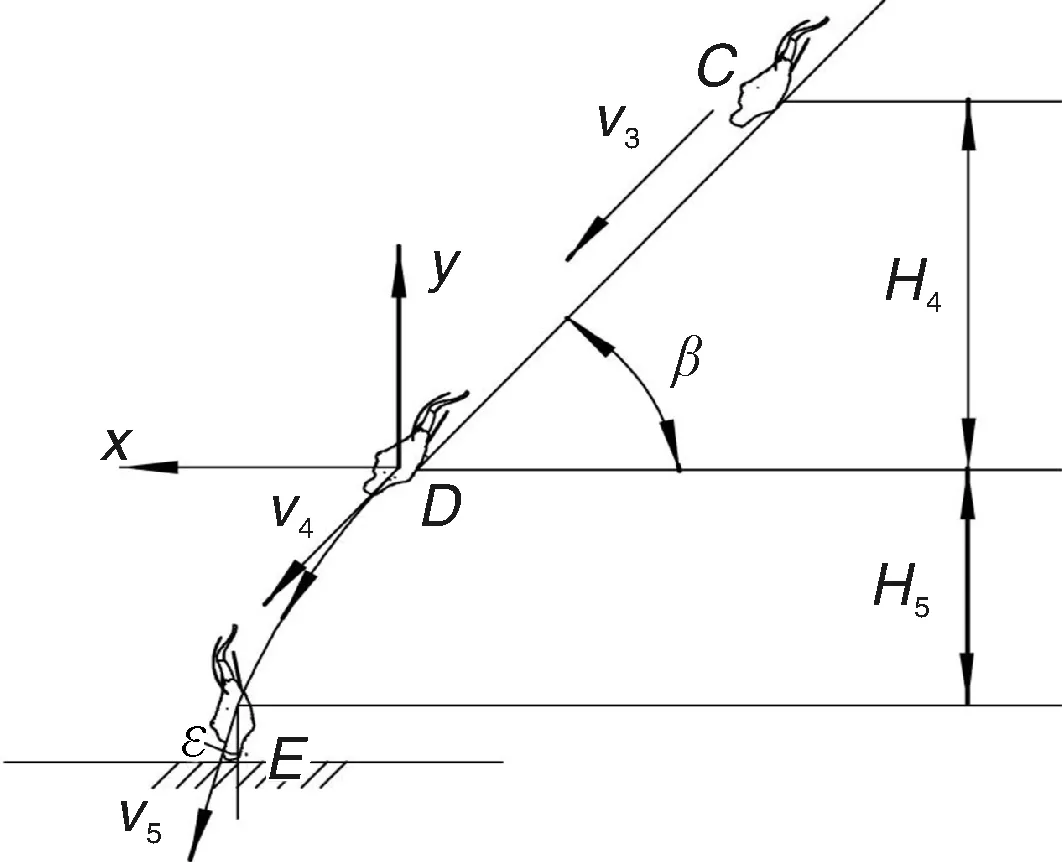

3.3 种苗落地

如图7所示,种苗自导苗管中抛出后,会以斜抛运动落至苗沟,种苗落入苗沟前瞬间的运动方程如式(11)所示:

图7 种苗落地过程简图Fig.7 Movement sketch of seedlings falling into ground

(11)

式(11)中:40、40分别为种苗脱离导苗管点时的水平方向分速度和竖直方向分速度;为机组前进速度;为、点在竖直方向上的距离。

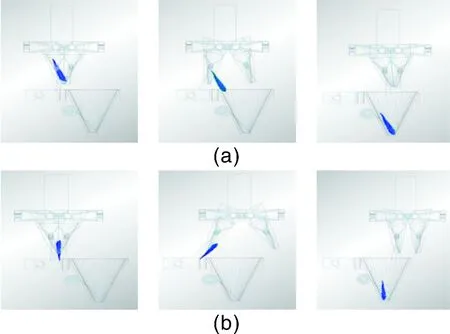

进而可得种苗在落入苗沟前瞬间的水平位移如式(12)所示:

(12)

当三七种苗触碰至苗沟瞬间,其发生塑性形变,忽略种苗变形的时间和位移量,并假设碰撞后,种苗竖直方向速度迅速衰减为0,则可以得到钵苗落地碰撞后的近似速度如式(13)所示:

=40。

(13)

当种苗落入种沟后,由于其自身的惯性作用,其将以点为中心发生翻转。

综上所述,三七种苗导苗过程与种苗自身物料特性,种苗抛入中间承接筒水平速度,中间承接筒倾角、长度,导苗管长度、倾角、距离地面高度等因素有关。

4 仿真试验与分析

由于三七种苗定向过程较为复杂,单纯采用理论分析很难有效确定定向机构接苗斗与定向斗的具体结构和工作参数,为避免装置设计过程中的盲目性,降低试制成本,结合离散元软件EDEM对种苗定向过程进行了仿真模拟。

4.1 种苗模型

结合文献[17]可知,三七种苗表面无黏附力,本文将三七种苗与种苗、种苗与定向机构间的接触模型设置为Hertz-Mindlin无滑移接触模型。依据三七种苗的三轴平均尺寸,首先在Solidworks软件中绘制了种苗的三维模型,而后将种苗三维模型转至.Stl.格式并导入EDEM软件,以此为基础对三七种苗进行颗粒填充(图8)。

图8 颗粒填充Fig.8 Particle filling

4.2 定向机构模型

为提高仿真效率,将定向机构模型非接触部分进行简化,仅保留接苗斗与定向斗部分,同时将定向盘转动由圆周运动简化为直线运动,将简化后的模型首先转为.x_t格式,随后在EDEM软件中导入,如图9所示。

图9 定向机构模型Fig.9 Directional mechanism model

4.3 仿真设置

在接苗斗上方设置颗粒工厂,每次生成一株三七种苗,设置三七种苗下落的初始速度为0,三七种苗剪口的朝向设置为随机生成,时间步长设置为5.5×10s,仿真总时长设置为2 s。定向仿真试验详见图10。

图10 定向仿真试验Fig.10 Directional mechanism simulation test

4.4 单因素仿真试验

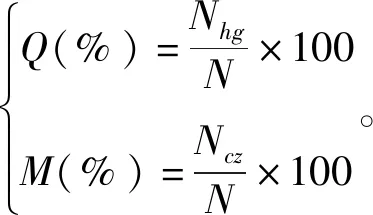

为得到各参数对定向机构作业影响情况,决定以定向盘斗速、接苗斗角度和三七种苗大小为仿真试验因素,以三七定向合格率为仿真试验指标,进行单因素仿真试验,进行仿真试验时,每个因素选取三个水平;定向合格率的计算公式为:

(14)

式(14)中:为试验过程中所有三七种苗的数量;为定向合格的种苗数量。

试验前,依据三七种苗的质量,将三七种苗分为三级,即三七种苗单株质量在2.5 g以上为一级,单株重在1.25~2.50 g为二级,单株重在0.75~1.25 g为三级。

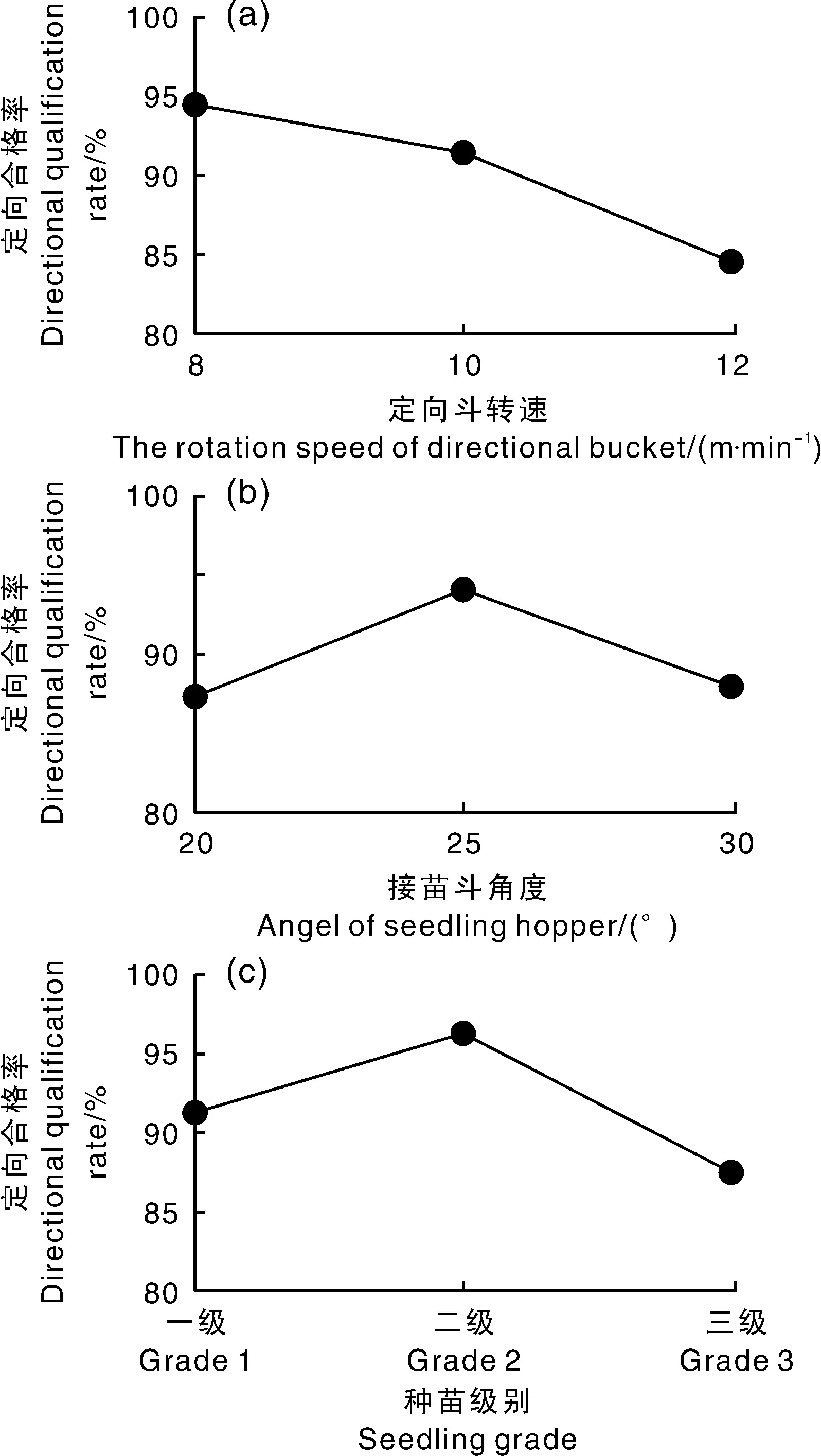

4.4.1 定向斗转速对定向合格率的影响

在接苗角度为20°、三七种苗采用二级的条件下,分别进行定向斗不同转速条件下的仿真试验,结果见图11-a,可知定向合格率随定向斗转速的增加呈下降趋势。主要原因是当定向斗的转速增加时,定向斗和接苗斗撞击时间变短,使得定向时间变短,进而导致定向合格率下降,结合图11-a,确定定向斗转速为8 m·min时,定向合格率较优。

图11 各因素对定向合格率的影响Fig.11 Influence of various factors on directional qualification rate

4.4.2 接苗斗角度对定向合格率的影响

在定向斗转速为8 m·min,三七种苗使用二级的条件下,分别对不同角度的接苗斗进行仿真试验,结果见图11-b。可知当接苗斗角度在25°时,三七种苗定向合格率最高。当接苗斗角度在20°和30°时,种苗定向率大体相近,结合图11-b,确定接苗斗的角度为25°时,定向合格率较优。

4.4.3 种苗等级对定向合格率的影响

在接苗斗角度为25°、定向斗转速为8 m·min的条件下,分别对不同等级的三七种苗进行仿真试验,结果见图11-c。可知二级种苗定向合格率大于一级种苗与三级种苗,主要原因为二级种苗外形相对于一级种苗和二级种苗而言更加规则,种苗的质心靠近种苗剪口且离须根距离越远,因此定向成功的机率高。

4.5 正交试验

4.5.1 正交试验设计

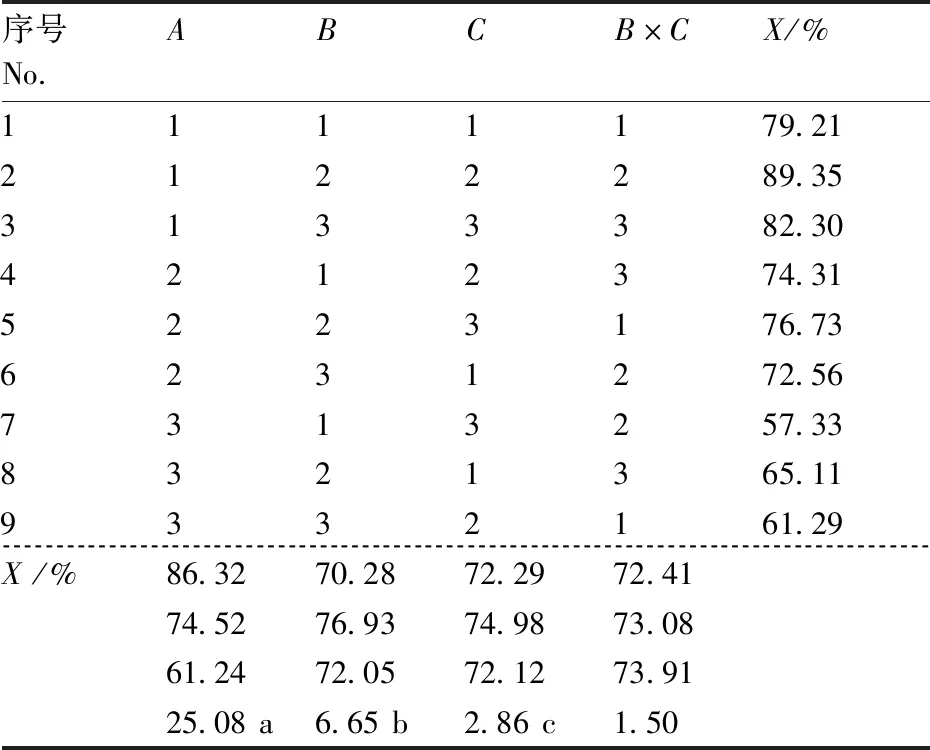

为优化定向机构的工作参数,以仿真试验结果为基础,进行定向机构定向性能的试验,如图12所示。选取定向斗转速、种苗等级和接苗斗角度为试验因素,定向合格率为试验指标,以正交表L(3)进行试验设计,如表1所示。每组试验重复3次,试验取其平均值。

表1 试验因素编码Table 1 Code of test factors

图12 定向机构Fig.12 Directional mechanism

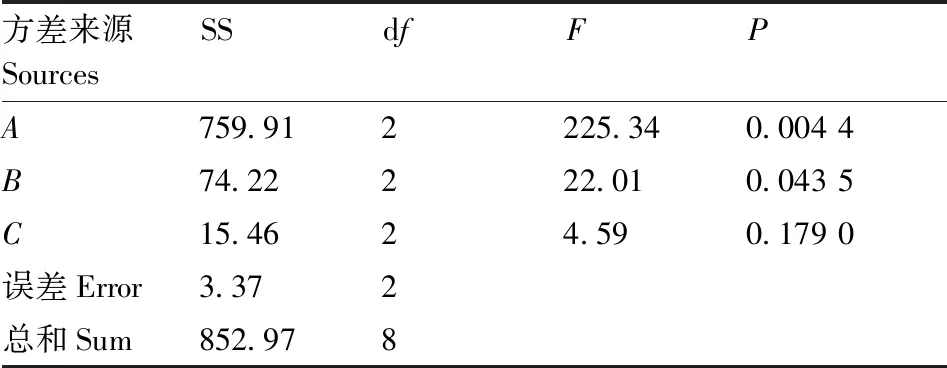

4.5.2 试验结果

试验方案与结果见表2,结果显示,×交互列的极差值为1.50,小于、、三列单因素极差值,因此认为×交互列对试验结果的影响为可以忽略,最终确定影响定向合格率的因素依次为>>;试验结果方差分析见表3,结果显示接苗斗角度对定向合格率影响显著(<0.05),定向盘转速对定向合格率影响极显著(<0.01);结合极差分析结果,综合考虑各因素对定向机构作业性能的影响,最终确定了最优工作参数组合即定向盘转速为20 r·min,接苗斗角度为20°,三七种苗等级为二级,此时定向合格率为89.35%。

表2 试验方案与结果Table 2 Experimental scheme and test results

表3 方差分析Table 3 Variance analysis

5 试验

5.1 试验设备与材料

为验证导苗管式三七种苗栽植机构的栽植性能,经过前期准备,搭建了栽植机构试验台(图13),进行栽植机构栽植性能试验。试验材料为云南省文山州七丹药业三七种植基地处理后的二级种苗,其平均质量为1.773 9 g,密度为1.05 g·cm,含水率为69.4%。试验前剔除损伤种苗。

图13 栽植机构试验台Fig.13 Bench test of transplanting machine

5.2 试验指标

依据机械行业标准JB/T 10291—2013《旱地栽植机械》确定试验指标为株距合格率(05<≤15)、重栽率(0<≤05)。其计算公式如式(15)所示:

(15)

式(15)中:为理论株距;为合格株数;为重栽株数。

5.3 试验方法

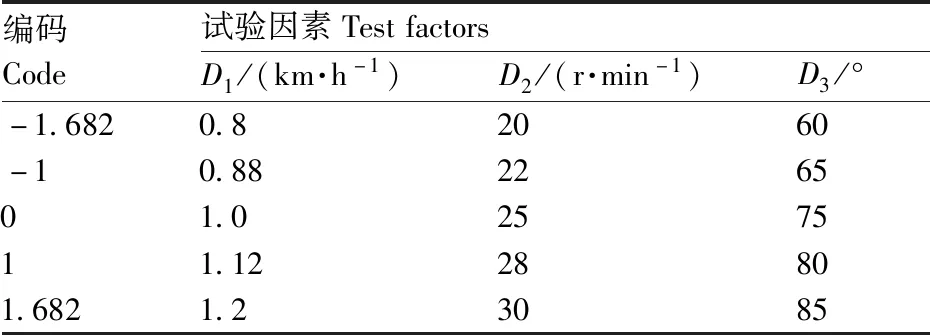

经过前期仿真分析与试验,选取机组前进速度()、定向盘转速()、导苗管倾斜角度()作为试验因素,选取株距合格率()、重栽率()为试验指标,采用三因素二次回归正交旋转组合试验法,寻求栽植机构达到较优栽植性能时的工作参数组合。试验因素水平表见表4。

表4 试验因素编码Table 4 Code of test factors

试验于昆明理工大学现代农机装备实验室土槽试验台进行,试验共有23组,每组试验重复5次,取其平均值。试验方案如表5所示。

表5 试验设计方案及结果Table 5 Test design scheme and results

5.4 试验结果讨论与分析

5.4.1 多元回归分析

对试验数据进行多元回归分析,对株距合格率、重栽率的试验结果进行多元拟合,得到其回归方程,并进行显著性检验。

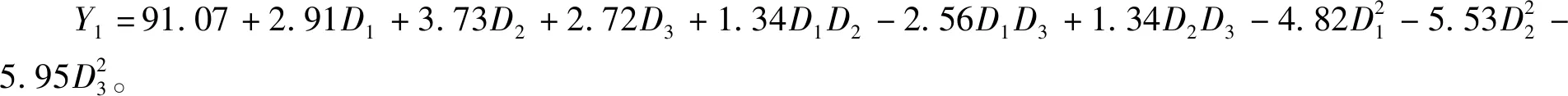

通过多元拟合可得到各因素对株距合格率、重栽率的影响的回归模型如式(16)、(17)所示:

(16)

(17)

表6为各试验因素对株距合格率、重栽率影响的显著情况。由表6可知,株距合格率、重栽率的回归模型均小于0.000 1,拟合极显著;失拟项均大于0.05,说明方程能够反映各试验因素及其交互项、二次项与株距合格率、重栽率之间的关系,剔除不显著因素后得到株距合格率、重栽率新的回归模型分别如式(18)、(19)所示:

表6 方差分析表Table 6 Table of variance analysis

(18)

(19)

5.4.2 响应面分析

利用Origin 9.1软件处理试验数据,得到了各因素交互项对株距合格率影响的响应曲面图,如图14所示。图14-a为导苗管倾斜角度固定在77°水平时,机组前进速度与定向盘转速交互作用对株距合格率的影响。定向盘转速在一定水平时,随机组前进速度的增大株距合格率呈先升后降的趋势;这是由于机组前进速度的增加,使导苗管受到机组振动影响的增加,一定程度的振动提高了导苗管内的种苗流动性,促进了种苗的有序栽植,但当机组前进速度过大时,导苗管内的种苗受到不规则振动的影响,使其在管内的振动处于无序运动状态,进而使得相邻种苗在导苗管中的间距呈现不稳定状态,最终导致株距合格率降低。机组前进速度在一定水平时,随定向盘转速的增加株距合格率呈逐渐上升的趋势;这是由于随着定向盘转速的增加,在定向斗中的种苗获得的水平速度也逐渐增大,种苗落入中间接苗筒的横向距离亦增加,使得增大,种苗在中间承接筒垂直方向上的运动时间增加,进而自中间接苗筒斜抛入导苗管时的速度增加,使种苗有较大的能量克服导苗管壁面摩擦阻力并沿着导苗管壁面下滑,不易在导苗管口产生堵塞。因此,当机组前进速度处在0.92~1.20 km·h,定向盘转速处在23.00~30.31 r·min时,株距合格率处于较优水平。

图14 各因素对株距合格率影响的响应面Fig.14 Response surface of factors affecting the qualified rate of planting space

图14-b为定向盘转速固定在27.03 r·min水平时,机组前进速度与导苗管倾斜角度交互作用对株距合格率的影响,导苗管倾斜角度在一定水平时,随机组前进速度的增大株距合格率呈上升趋势;当机组前进速度在一定水平时,随导苗管倾斜角度的增加株距合格率呈先升后降的趋势;这是由于随着导苗管角度的增加,可以使种苗在沿导苗管重力方向的分力来克服壁面摩擦力,促进种苗的流动,但当导苗管角度过大时,种苗在导苗管中运动时间变短,受机组振动影响后其摆动姿态纠正时间变短,导致相邻种苗之间的间距变化幅度大,进而影响了其株距合格率。因此,当机组前进速度处在0.92~1.17 km·h,导苗管倾斜角度处在69.15~79.14°时,株距合格率处于较优水平。

图14-c为机组前进速度在1.04 km·h时,定向盘转速与导苗管倾斜角度交互作用对株距合格率的影响,导苗管倾斜角度在一定水平时,随定向盘转速的增加株距合格率呈递增趋势;定向盘转速在一定水平时,随导苗管倾斜角度的增加株距合格率呈先升后降的趋势。因此,当定向盘转速为23.6~30.24 r·min,导苗管倾斜角度为69.53~70.8°时,株距合格率处于较优水平。

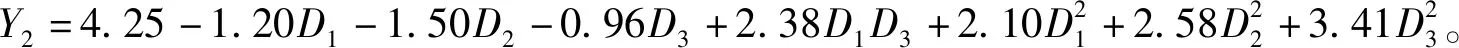

5.4.3 参数优化与验证试验

为得到栽植机构最优工作参数组合,采用Design-Expert 8.0.6软件对试验数据进行处理和优化,设定株距合格率大于90%,重栽率小于5%。将导苗管倾斜角度的水平固定为74.32°,设置的机组前进速度为0.8~1.2 km·h,定向盘转速范围为20~35 r·min,在此条件下进行优化,得到了满足栽植机构作业性能预期要求的工作参数组合为:机组前进速度为0.95~1.11 km·h,定向盘转速为24.32~27.57 r·min。

对优化后的导苗管式三七种苗栽植机构进行试验验证,选取机组前进速度为1 km·h,定向盘转速为25 r·min,导苗管倾斜角度为75°,在相同试验条件下进行验证试验,试验进行5次,试验结果取平均值,试验结果如表7所示,试验后得到导苗管式三七种苗栽植机构的株距合格率为90.6%,重栽率为4.2%,满足三七种苗移栽农艺。

表7 试验验证结果Table 7 Results of tests

6 结论

(1)本文设计了一种导苗管式三七种苗栽植机构,建立了三七种苗定向过程的离散元仿真模型,确定了影响栽植机构栽植性能的各项因素。接苗斗角度对种苗定向合格率影响显著,定向斗转速对种苗定向合格率影响极显著。确定定向机构最优工作参数组合为定向盘转速为20 r·min,接苗斗角度为20°,三七种苗等级为二级。

(2)通过台架试验确定了影响株距合格率的主次因素分别为定向盘转速、机组前进速度、导苗管倾斜角度。通过优化分析,确定了满足三七种苗移栽的农艺要求的工作参数组合,即机组前进速度为1 km·h,定向盘转速为25 r·min,导苗管倾斜角度为75°;此时导苗管式三七种苗栽植机构的株距合格率为90.6%,重栽率为4.2%。