二氧化碳回收利用项目设计方案

吴 珊赵立鹏张伟庆

1.中国石油工程项目管理公司天津设计院 天津 300457;2 北京惠博普能源技术有限责任公司 北京 100088;3 华油惠博普科技股份有限公司 北京 100088

1 工程简介

为减少CO2排放量,同时为胜利油田提供驱油用液态CO2,中国石化齐鲁分公司开展二氧化碳回收利用项目,将齐鲁石化第二化肥厂现有的煤制气装置产生的CO2尾气进行回收利用。本工程基于第二化肥厂气体联合装置净化低温甲醇洗CO2尾气工艺条件,按照《石油化工装置工艺设计包》(成套技术工艺包)内容规定所制定的。装置规模达年产72 万t 液态CO2产品(CO2>99mol%),其来源如表1 所示。

表1 CO2回收系统来源

2 方案设计

2.1 CO2回收利用方案设计的可行性分析

2.1.1 工艺路线的选择

传统的CO2回收工艺路线主要包括化学吸收、变压吸附、低温精馏、膜回收等方法,或几种方法的不同组合[1]。不同的生产工艺各具特点,适用于不同的使用环境,应根据原料气组成选择适宜的生产工艺方案。

齐鲁石化CO2原料气特点是:原料气处理量大、来气压力低、CO2纯度高(CO2>90mol%),属于宝贵的富CO2资源,具有很高的回收利用价值。产品质量要求CO2纯度>99mol%,满足低温液体输送和低温CO2球罐储存的要求。针对本项目原料气组成、纯度、工艺参数、产品质量要求及回收率的不同,结合各种CO2回收工艺方法的特点,认为采用“压缩- 冷凝- 提纯”工艺路线回收CO2最为经济合理。原料气经过简单除尘、压缩、液化、提纯工艺即可得到纯度达99mol%以上的液态CO2产品。该工艺路线是流程最短、能耗最低、投资最省的方案。

2.1.2 工艺流程分析

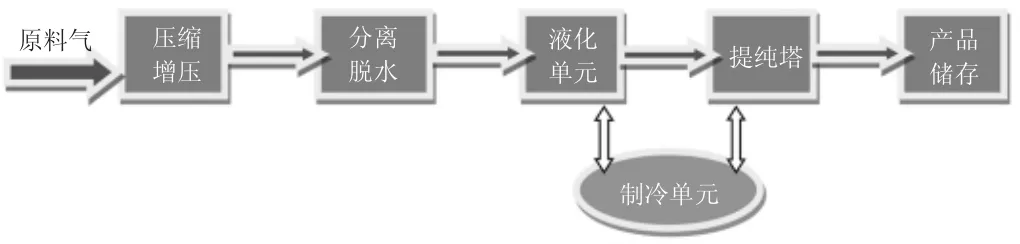

CO2原料气首先进入压缩机增压后冷却,再进入换热器和冷凝器,在低温条件下冷凝液化;再进入提纯塔提纯,塔顶不凝气进入CO2预冷器后放空,废气直接排放;塔底生产出合格的液态CO2产品进入储罐区进行储存,经泵增压后与原料气换热升温,外输给用户。提纯塔底生产的合格液态CO2产品也可直接进产品球罐在低温条件下储存。本装置以CO2尾气为原料,经增压、脱水、液化、提纯工艺生产液体CO2产品,工艺过程主要分为压缩单元、脱水单元、液化提纯单元及配套的制冷单元。如图1 所示。

图1 CO2回收路线示意图

(1)压缩单元:流量为11170kg/ h,温度为20℃,压力为0.04MPa 的CO2原料气,首先进入原料气缓冲分离器(V- 101)缓冲过滤,脱除来气中直径10μm 以上的液滴和气体中可能夹带的固体颗粒;然后进入压缩系统增压,压缩系统用于对原料气进行压缩;CO2经压缩机(C- 101)增压后压力提高到2.5MPa,气体压缩时产生的热量由压缩机配套的中间冷却器和后冷却器带走;压缩后的原料气进入水冷器(E- 101)和CO2预冷器(E- 104)进一步降温,最终冷却温度为28℃。

(2)脱水单元:本工程原料气含水量1%(体积分数),后续冷凝液化工艺温度达到- 25℃,会有水合物形成容易造成管道、设备的冻堵。为消除此安全隐患,使装置平稳、安全运行,采用成熟可靠的分子筛两塔脱水工艺,对原料气进行深度脱水。经分子筛脱水后的原料气水露点可达到≤- 60℃。

(3)液化提纯单元:自分子筛塔出来的原料气通过流量调节,一半的气量进入CO2提纯塔底盘管,与提纯塔底部CO2成品换热后,所有原料气进入CO2液化器(E- 105A/ B)冷凝液化;液化器为卧式列管式换热器,壳程介质为液态丙烯/ 气态丙烯,管程介质为气体/ 液体CO2原料气,液体丙烯蒸发吸热将原料气冷凝为CO2液体;由于轻组分含量较高,原料气经过冷凝后不能全部液化,气液混合物首先进入塔分离器(V- 104)进行气液分离;然后不凝气体和液体分段进入提纯塔(T- 101),提纯塔顶部设置了冷凝器进一步回收不凝气中的CO2以保证回收率;最终在提纯塔底获得合格的高纯度液体CO2产品。

(4)制冷单元:制冷机组为气体CO2的冷凝液化提供必需的冷量。由于该装置处理规模大,共配备4 套丙烯制冷机组:冷凝液化器配备2 台,1 台备用,提纯塔顶冷凝器配套1 台。每套制冷系统包括压缩机组、蒸发式冷凝器、辅助贮罐等。

2.2 采取的节能措施

依据委托书规范内容,设置塔底重沸器(E- 107),利用原料气为提纯塔底重沸器提供产品提纯所需的热量,同时给原料气预冷;设置原料气预冷器(E- 104)利用提纯塔顶的不凝气体节流膨胀降温,给原料气预冷,回收冷量。如图2 所示。

图2 二氧化碳回收设备图

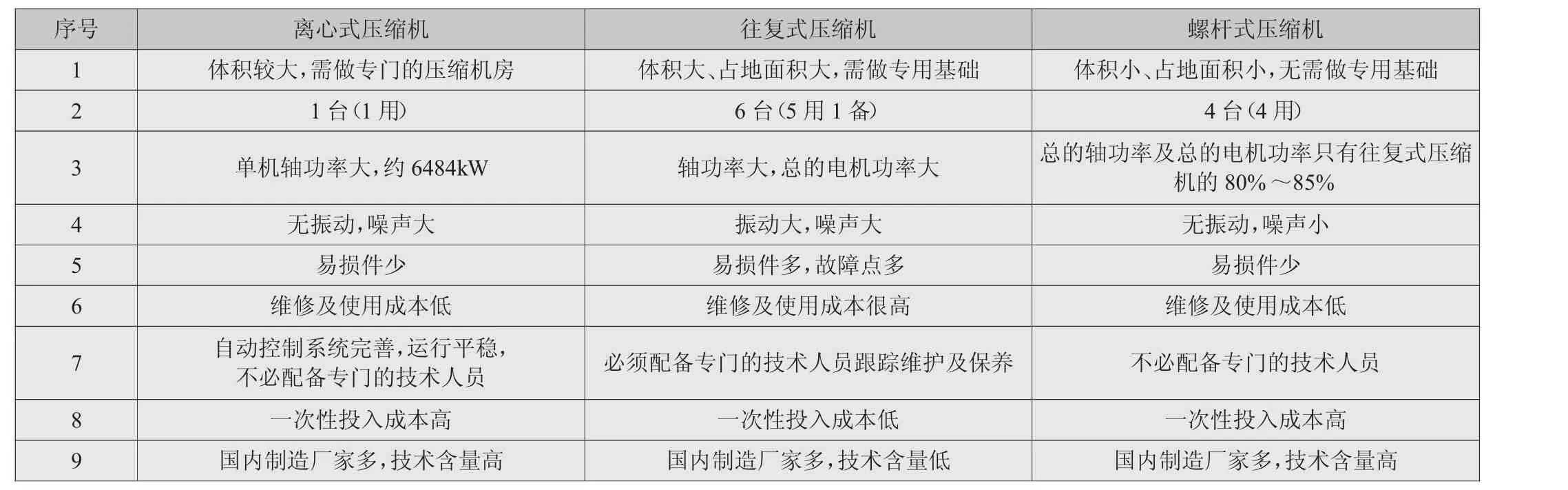

2.2.1 压缩机组的选择

压缩机是整个项目的关键设备,为了更好、更经济地确定压缩机使用类型,对国内外多个压缩机厂家、不同类型的压缩机产品进行了比较,结果如表2 所示。综合考虑工艺参数、设备数量、使用维护、占地面积等因素,针对本项目气量大、压缩比高的特点,选用离心式压缩机来进行本项目的操作[2]。

表2 离心式压缩机、往复式压缩机、螺杆式压缩机的对比

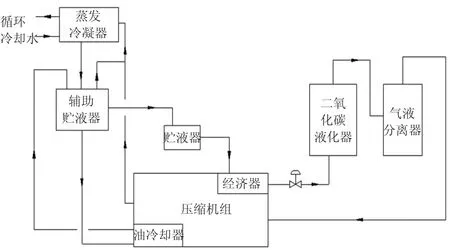

2.2.2 冷冻机组中制冷剂的选择

冷冻系统工艺流程如图3 所示。氨作为制冷系统的制冷剂在早期的大型冷冻装置上(主要在合成氨装置上,本身生产氨)被广泛采用。随着技术的更新及进步,目前国内外的大型冷冻装置通常采用丙烯为制冷剂[3]。氨和丙烯制冷剂的对比如下:

图3 冷冻系统工艺流程简图

(1)系统运行压力:在- 40℃的蒸发温度下,对丙烯和氨的饱和蒸汽压进行对比。氨饱和蒸汽压为0.72bar,丙烯饱和蒸汽压为1.42bar。在此蒸发温度下,丙烯系统低压侧为正压,而氨系统为负压。由于制冷系统制冷剂为闭式循环,长期运行在负压状态,空气等不凝性气体容易进入制冷系统造成制冷效率降低,造成功耗上升。

(2)制冷剂效率:在蒸发温度- 40℃的条件下, 氨的进口压力为0.72bar;而同样的蒸发温度下,丙烯的进口压力为1.42bar。当出口压力同样都为15.5bar 时,氨作为制冷剂需要的压缩比为丙烯的1 倍。所以,选用丙烯作为制冷剂的多极离心机的压缩效率高于氨,选用丙烯制冷剂的离心机级数为对应的氨离心机级数的一半,用压缩机型号小于氨对应的压缩机型号。

(3)人身安全:氨为无色、具有强烈刺激性气味的有毒物质,一旦泄漏,人员必须疏散。而丙烯无毒性,不会对人体产生危害;无腐蚀性,可安全使用。

根据以上对比,综合考虑各种因素,本装置制冷剂采用丙烯R1270,制冷机组共4 套。

3 结语

本工艺方案基于齐鲁分公司已建二氧化碳运行数据,经过模拟和优化,具有如下特点:

(1)离心式压缩机采用变频控制,压缩后气体采用空冷和水冷相结合方式,提纯塔顶的低温冷量充分回收,提高了能量利用率高、降低了运行成本。

(2)压缩系统选用压缩功率较大的离心机式压缩机,制冷系统采用低毒性、效率高的丙烯制冷机组,提高了设备可靠性和性价比。

(3)离心式压缩机组采用变频控制,整套装置配备了水含量在线监测、尾气排放在线监测等控制系统,实现自动检测,提高了自动化水平。