车铣复合零件数控加工

——手摇式吸气机加工工艺分析及装配

徐军平, 张金桥

(常州刘国钧高等职业技术学校,江苏 常州 213025)

通过数控车数控铣的综合运用,以及工艺安排和装配,加工手摇式吸气机。仅保证装配后的机构能动性,并不考虑批量加工的工艺,及工件装夹过程中的夹具设计。

1 零件图纸分析

加工内容:图纸包括车外圆,车内孔,车螺纹,车端面,铣外轮廓,铣槽,打孔,铰孔,攻丝。技术要求:粗糙度要求3.2,锐角倒钝C0.2-0.3,未注倒角C0.5,未注圆角R5,螺纹允许有2 mm误差,未注尺寸公差0.1 mm。

蜗形机壳:零件总长度为80 mm,最大外圆φ120 mm,外圆内孔公差大多在0.02~0.04 mm之间,有平行度要求,公差0.02 mm,螺纹的精度要求为6 H。蜗形机壳零件图如图1所示。

图1 蜗形机壳零件图

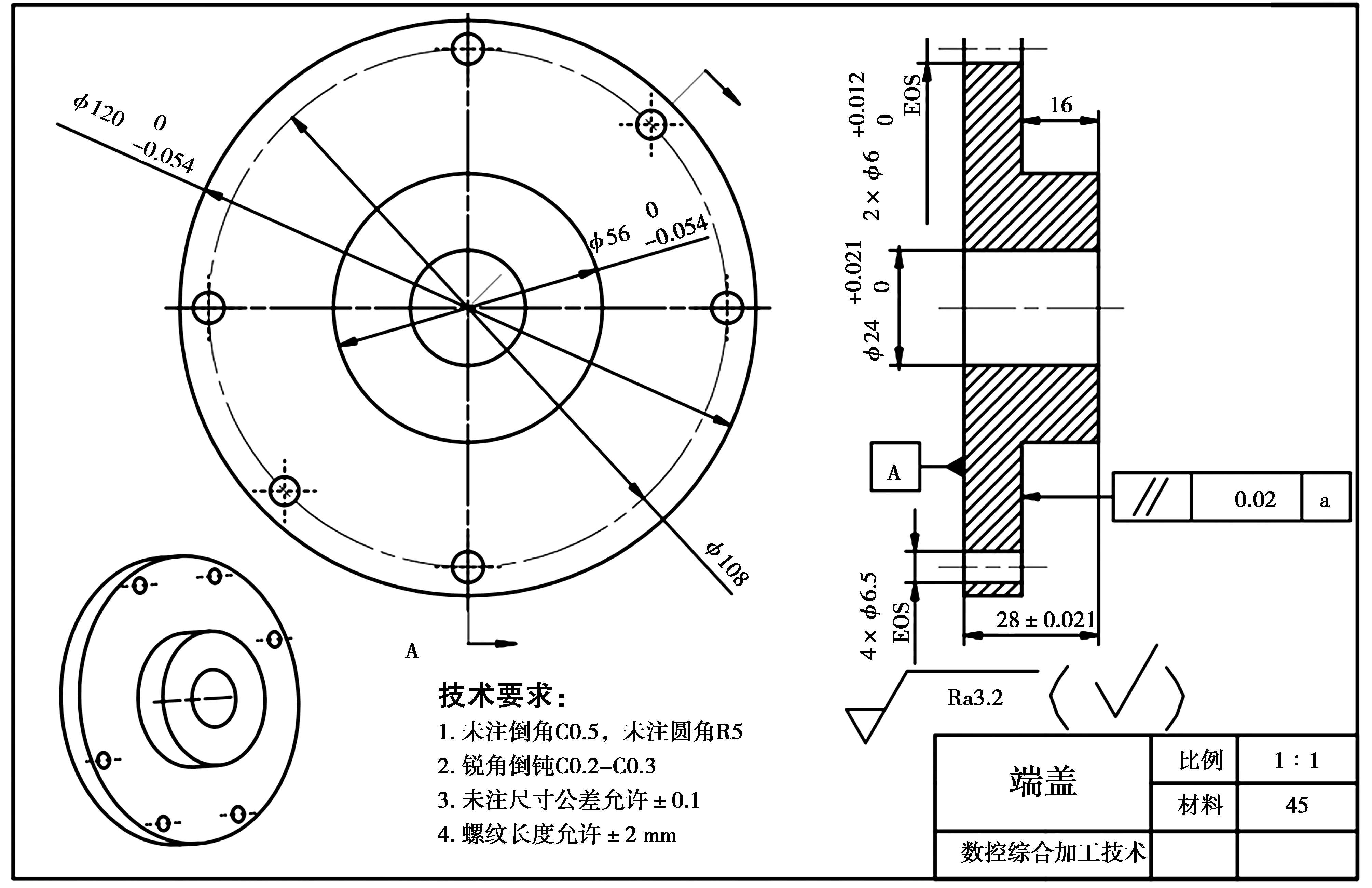

端盖:零件总长度为28 mm,最大外圆φ120 mm,外圆内孔公差大多在0.02~0.05 mm之间,有平行度要求,公差0.02 mm。端盖零件图如图2所示。

图2 端盖零件图

摇杆:零件总长度为54 mm,最大外圆φ20 mm,公差大多在0.02~0.04 mm之间,表面粗糙度要求1.6。摇杆零件图如图3所示。

图3 摇杆零件图

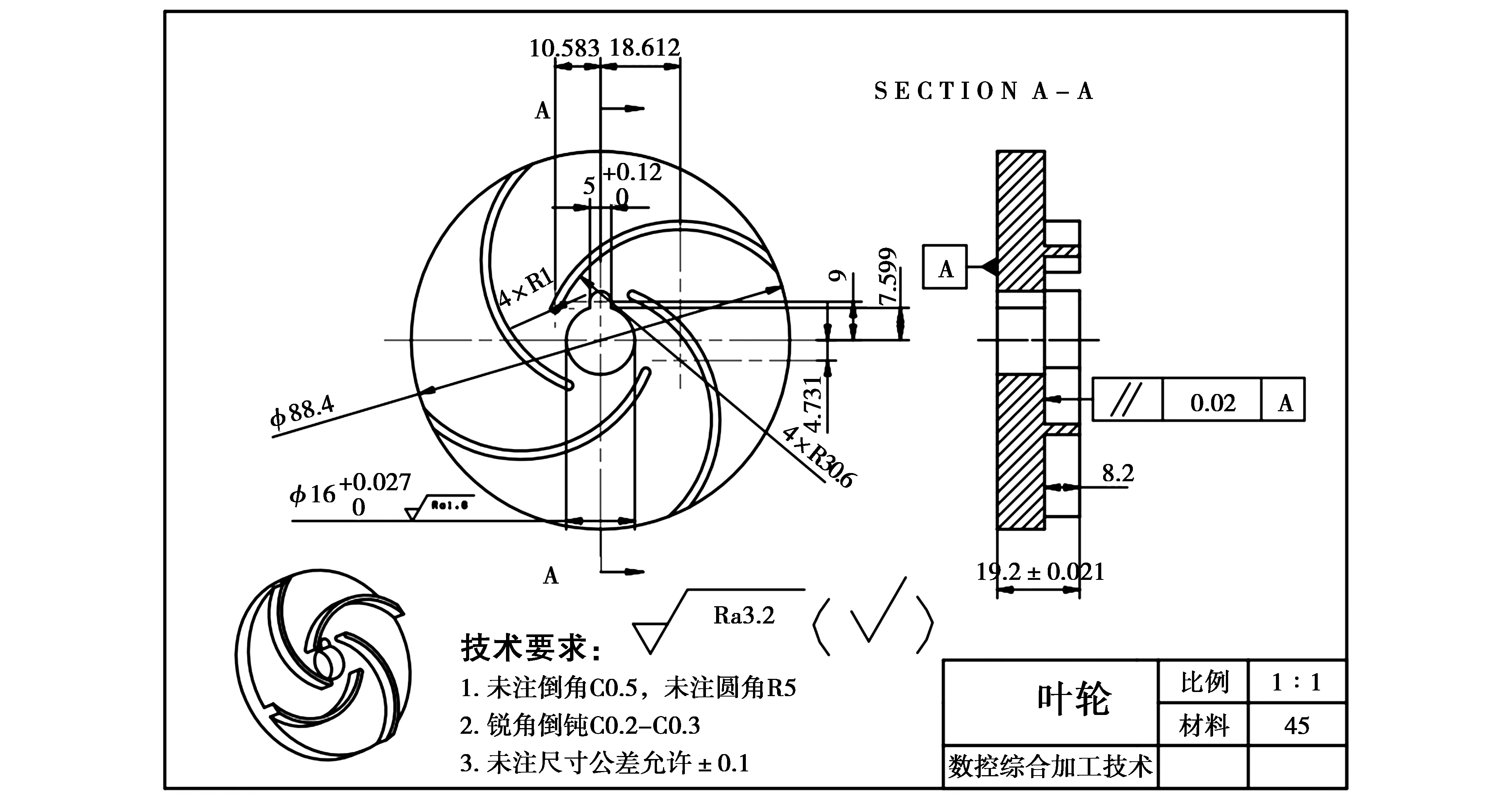

叶轮:零件总长度为19.2 mm,最大外圆φ88.4 mm,外圆内孔公差大多在0.02~0.04 mm之间,有平行度要求,公差0.02 mm。叶轮零件图如图4所示。

图4 叶轮零件图

支架:零件轮廓为98×100 mm,公差大多在0.02~0.04 mm之间,螺纹的精度要求为6H。 支架零件图如图5所示。

图5 支架零件图

轴套:零件总长度为101.2 mm,最大外圆φ96 mm,外圆内孔公差大多在0.02~0.04 mm之间,螺纹的精度要求为6 H。轴套零件图如图6所示。

图6 轴套零件图

转板:零件轮廓为60×40 mm,公差大多在0.02~0.04 mm之间。转板零件图如图7所示。

图7 转板零件图

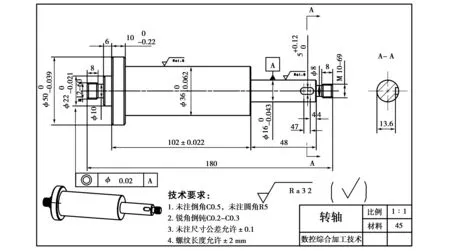

转轴:零件总长度为180 mm,最大外圆φ50 mm,外圆公差大多在0.02~0.04 mm之间,有同轴度要求,公差0.02 mm,表面粗糙度要求1.6。转轴零件图如图8所示。

图8 转轴零件图

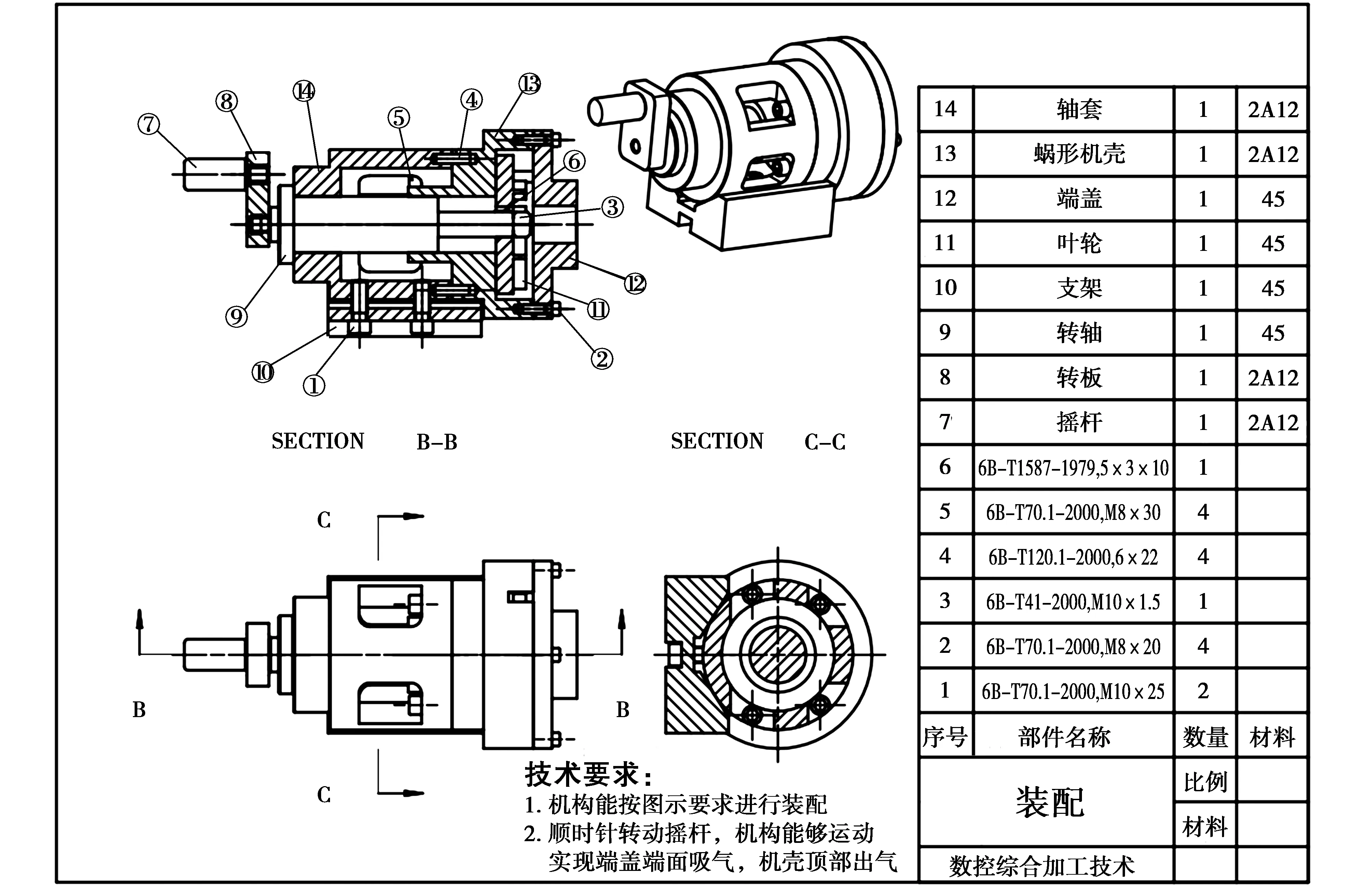

装配:支架和轴套用螺栓连接,轴套和蜗形机壳用销和螺栓连接,蜗形机壳和端盖用螺栓和销连接,转轴穿过轴套和蜗形机壳,叶轮在蜗形机壳和端盖里面与转轴用键和螺帽链接,转板和转轴螺纹连接,摇杆和转板螺纹连接。这么多装配中最重要的就是转轴要同时穿过轴套和蜗形机壳,这就要求这三个件的同轴度精度很高,所以重点就是在加工这三个件的时候同轴度的保证。装配图如9所示。

图9 装配图图

2 加工工艺分析

加工工艺分析是针对图纸中的加工部位分析出可行的方案,是一种数控加工的前期准备工作,要考虑加工的合理性,符合图纸的技术要求。主要内容有确定工序,零件图样的加工顺序,装夹方法的选择等等。

套图加工的顺序应该是形状简单开粗量大的零件优先,对装配重要的优先。这套图不需要设计夹具,加工方法建立在用软爪夹持已加工表面上。

软爪:普通卡爪用的是45号钢,经过热处理硬度很高,如果用它来夹持已加工表面肯定会留下夹痕,影响尺寸和表面质量,所以要用铝制的分体式卡爪,夹持部分是铝的,活动部分是45号钢。在反夹的时候就可以将软爪装在卡盘上,用内孔镗刀膛出想要的尺寸和台阶,就可以将加工过的端面靠在卡爪上夹持,很容易保证零件在反夹后的同轴度和平行度公差。

2.1 支架的加工及工艺分析

支架的毛胚是104×102×45 mm的方料,材料是45号钢。这个工件形状简单,做32°斜面的时候,三轴的数控铣床要花很长时间,并且要加工轴套必须先加工好支架,将支架与轴套连接,加工轴套上的方槽。所以将先加工支架。

支架的加工工艺很简单,只需出一个加工方案。将毛胚平放至钳,夹持100 mm或98 mm两端,伸出41 mm,夹4 mm。先用面铣刀平20丝端面,对刀,用φ10 mm的立铣刀加工外轮廓,精加工100 mm与98 mm的长度,再铣中间宽16 mm深10 mm的槽,精加工。反夹,夹100 mm的两面,这样可以防止夹98 mm的面让工件变形。伸出27 mm,加工40 mm的高度,再铣中间32°的斜面跟22 mm的槽,精加工,最后用钻头与丝锥加工两M10的螺纹孔。

2.2 轴套的加工及工艺分析

轴套的材料是铝,所给的毛坯是φ100 mm,长105 mm的铝料,并且要将φ100 mm的铝料加工出一个φ72 mm深71.2 mm的孔,开粗量很大,形状简单,并且轴套在装配上连接支架跟转轴蜗形机壳的重要部件,所以选择先加工轴套。

先由数控车加工轴套,数控车需要将轴套的两个外圆和两个内孔加工出来。同时轴套与转轴和蜗形机壳在同一轴线,由转轴连接,虽然轴套的图上没有要求同轴度,但如果保证装配没问题,同轴度必须不能错。设计两个加工方法如下:

方案一:将毛胚伸出至少85 mm,装夹至三爪卡盘,夹持毛胚φ100 mm的外圆。先用钻头将毛胚打穿,好加工内孔。用90°粗车刀平2 mm的端面,并加工φ96的外圆,留余量,再用35°精车刀精加工φ96 mm的外圆尺寸。用φ16 mm的内孔粗镗刀粗加工φ72 mm的内孔以及φ36 mm的内孔,再用φ16 mm的内孔精镗刀精加工两个内孔。这样可以在一次装夹中加工两个孔,所以φ36 mm与φ72 mm两个孔的同轴度一定是对的。

为了防止在已加工的表面有夹痕,反夹用软爪夹持φ96的外圆,将未加工的部分伸出。用90°粗车刀平端面,加工零件101.2 mm的总长。再粗加工φ73.6 mm长22.8 mm的的外圆,用35°精车刀精加工,数车部分完成。

方案二:毛胚伸出30 mm,夹至三爪卡盘,钻头将毛胚打穿。90°粗车刀平端面,粗加工φ73.6 mm的外圆和22.8 mm的长度,留余量,用35°精车刀精加工。换刀φ16 mm内孔粗镗刀加工φ36 mm的内孔,加工深度超过30 mm即可,用φ16 mm内孔精镗刀精加工。

用软爪夹持φ73.6 mm的外圆,但不能紧贴φ96 mm外圆的端面,要留有空隙,用来打表,保证平行度跟同轴度。用90°粗车刀平端面,加工101.2 mm的总长。再加工φ96 mm的外圆,用35°精车刀精加工外圆。换刀,φ16 mm内孔粗镗刀加工φ72 mm的内孔,在用φ16 mm内孔精膛刀精加工。

这两个方案各有利弊,方案一可以保证同轴度,数铣在对刀加工轴套端面孔的时候对在φ72 mm的孔上,那么轴套与蜗形机壳在连接后同轴度误差很小。但是要用内孔镗刀一次加工两个孔,镗刀要伸长超过100 mm,刚度低,会有震刀的风险。在反夹后没有地方打表来保证平行度,由于尺寸公差比较大,用的是软爪,平行度误差会小一些,不超过7丝即可。方案二内孔加工的深度不高,不会震刀,虽然反夹后有空隙打表但很难做到一丝不差并且花费时间较长,所以数控车在加工此工件时选择方案一。

剩下的部分由数控铣完成,数铣要加工4个方槽在端面打孔跟铰孔以及两个螺纹孔。因为轴套是通过4个在方槽上的螺纹孔链接,所以方槽与螺纹孔的位置不能歪,但轴套是个轴类零件,在加工完方槽后,加工螺纹孔的时候不一定能对准方槽的侧面将方槽打穿,就算能打穿如果歪一点点,螺栓也会与方槽卡住,无法旋进去,所以要与刚做好的支架装配在一起加工。

先将轴套平放至平口钳,夹轴套两端面,用钻头与丝锥加工轴套底部的俩螺纹孔,再用M10的螺栓像装配图那样将支架与轴套连接在一起,并且连接要紧一点,然后夹持支架两端100 mm的表面,用φ10 mm立铣刀加工轴套上方的两个方槽并精加工。再将支架侧放,将轴套放在平口钳右侧,将轴套左侧露出,加工轴套左侧的方槽,再反向,放至平口钳左侧,加工轴套右侧的方槽。最后夹持支架98 mm的两面,将轴套立起,对刀对在φ72 mm的内孔上用钻头铰刀丝锥加工轴套端面的孔与螺纹孔。

2.3 蜗形机壳的加工及工艺分析

蜗形机壳的毛胚是φ125 mm长85 mm的铝料。数车要加工的部分是φ120 mm,φ96 mm,φ48 mm的三个外圆和φ36 mm,φ96 mm的两个内孔。这个工件与轴套用销与螺栓连接,并要和轴套转轴同一轴线,所以工件上螺栓和销所在的轴要与φ36 mm的内孔同轴。不然在于轴套用螺栓跟销链接后两个件的φ36 mm内孔同轴度误差过大导致转轴无法同时连接轴套跟蜗形机壳。

方案一:由数控车先加工,夹持毛胚伸出55 mm,用钻头将毛胚打穿以加工内孔。先用90°粗车刀平1 mm端面,再加工外轮廓φ48 mm,φ96 mm,用35°精车刀精加工。但要注意两外圆的深度,因为这3个长度尺寸都要在反夹后才能做,所以误差不能大。换刀,用φ16 mm内孔粗镗刀加工φ36 mm的内孔,精加工。因为φ96 mm、φ48 mm的外圆是和φ36 mm的内孔是在一次装夹完成的,所以同轴度有保证。反夹,用软爪夹持φ96 mm的外圆,紧贴φ48与φ96 mm的平面。留出空隙,用来打表,保证平行度跟同轴度。用90°粗车刀平端面,加工工件总长。在加工φ120 mm的外圆,精加工。换刀,用φ16 mm内孔镗刀加工内孔。

方案二:加持毛胚伸出60 mm,钻头打孔。平端面,加工φ120 mm的外圆,精加工。用4 mmT20切槽刀加工φ96 mm的外圆以及32 mm的长度。换刀,用内孔镗刀,镗刀伸出超过80 mm,加工φ96 mm和φ36 mm的两个内孔,精加工。反夹,用软爪夹持φ120 mm的外圆,在φ96 mm与φ120 mm的端面打表,用粗车刀平端面,加工总长,粗加工φ48 mm的外圆,精加工。

两个方案都能保证φ36 mm的内孔与φ96 mm的外圆的同轴度,但都没法保证图中φ48 mm的端面和右端面的平行度公差。方案一如果平行度打表打的不好,或者在反夹后平端面过切,工件32 mm,52 mm,80 mm的3个长度尺寸会一下全错,一次损失3个尺寸。方案二就算反夹打表不好或者平端面过切,3个长度尺寸里面总会有一个不会出错。最重要的是,在这个工件交给数铣后,数铣想加工φ48 mm外圆端面上的4个螺纹孔的话就要夹持φ120 mm的外圆,所以不仅4个螺纹孔要和φ36 mm内孔同一轴线,还要和φ120 mm的外圆同一轴线。还有一个因素会影响到装配,φ36 mm内孔与φ48 mm端面的垂直度。因为将轴套与蜗形机壳装配在一起后,如果垂直度偏差,就会使蜗形机壳上φ36 mm的内孔偏离轴线,影响装配,所以方案一能保证φ36 mm内孔与φ48 mm端面的垂直度,但不能保证φ36 mm内孔与φ120 mm外圆的同轴度。方案二能保证同轴度但不能保证垂直度。在多次的练习实践中决定用方案二。因为方案一作对了垂直度保证不了同轴度,那么轴套可能都无法插进蜗形机壳中。方案二虽然不能保证垂直度,但在装配的时候将轴套和蜗形机壳装松一点点,让蜗形机壳能歪二到三丝就可以。

选择装配成功率较高的方案二,剩下的部分由数铣完成。

在数控铣床上,用三爪卡盘夹持φ120 mm的外圆,保证平行度,对刀对在φ96 mm的外圆或φ36 mm的内孔上,用钻头铰刀和丝锥加工孔跟螺纹孔。在装配的时候要让反面的6.5 mm的槽朝上,虽然没有尺寸上的要求但图纸上规定了工件两端面螺纹孔的相对位置。要做对这几个螺纹孔的相对位置需要将蜗形机壳与轴套用螺栓链接起来,同时轴套与支架连接起来。平口钳夹持支架,伸出蜗形机壳,加工蜗形机壳右端面的螺纹孔,再用φ6的立铣刀加工6.5 mm的槽,这样就能保证6.5 mm槽能朝向工件的上方,并且两端螺纹孔的相对位置也能保证。

2.4 转轴的加工及工艺分析

转轴的毛胚是φ54 mm、长185 mm的45号钢棒料。在轴套与蜗形机壳加工完之后就已经可以将两个工件组装起来,但组装完之后要用转轴来检验轴套与蜗形机壳的同轴度误差有多少,如果误差过大,转轴就无法顺利装配进两个φ36 mm的内孔中。为防同轴度误差过大,转轴就要保持能加工的状态来修改φ36 mm的尺寸同时又能装配进轴套和蜗形机壳中。出于装配考虑就只给出一个加工方案。

将毛胚伸出50 mm,粗车刀平1 mm端面,用尾座在工件端面戳一个中心孔。松开工件,将工件伸出165 mm,因为工件伸出的长度很多,所以必须打一个中心孔,用顶尖来对工件加固,增加工件的刚度,切削的时候不能用90°粗车刀来粗加工,要用35°精车刀,降低切削用量来粗加工,因为转轴右端的螺纹直径很小,90°粗车刀会和顶尖发生干涉,所以要用35°精车刀。将毛胚从M10螺纹一端加工至φ50 mm的外圆。在精加工φ36 mm外圆的时候就可以退出顶尖,在机床上将转轴与轴套蜗形机壳装配,看看转轴能不能同时伸进两个φ36 mm的内孔中,直到能成功装配为止。同时因为φ36 mm外圆是摩擦面,所以要注意表面粗糙度,要提高转速,降低进给。M10的螺纹采用板牙加工的,虽然会有歪的时候,但这就要看经验,也可以用螺纹刀加工。反夹,用软爪夹持φ36 mm外圆,在φ50 mm外圆上打表,根据尺寸公差来看平行度与同轴度要打在两丝之内,要花时间。加工M12的螺纹和φ22 mm的外圆。

数车部分加工完,数铣在转轴上只要加工一个键槽就可以完成工序。

2.5 叶轮的加工及工艺分析

叶轮的毛胚是φ95×24 mm的45号钢的铁件。这个工件是由数铣完成。虽然表面复杂但通过电脑绘图编程很快就能做完。这个工件有几个要注意的地方:①在工件中间φ16 mm的孔上端有一个5 mm的槽,这个φ16 mm的孔和槽要和工件的4条花纹一起加工,不然之间的相对位置会错,不能在反夹的时候加工;②在加工完中间φ16 mm的孔之后要试一下能不能和转轴φ16 mm的外圆装配;③花纹底面和端面的平行度需要注意,在装配之后叶轮要转起来,如果平行度误差过大会影响美观。

将工件夹至数铣上的三爪卡盘上,夹4 mm,伸出20 mm。用面铣刀平端面。用φ10的立铣刀加工外圆和花纹,精加工,再加工φ16 mm的孔,再用φ4 mm或φ5 mm的立铣刀加工槽。反夹,打平行度,用面铣刀加工反面。

2.6 端盖的加工及工艺分析

端盖的毛胚是φ125×32 mm的圆柱,材料是45号钢。数车先加工,将毛胚伸出19 mm,钻头将毛胚打穿。粗车刀平端面,加工φ56 mm的外圆,精加工,用内孔镗刀加工φ24 mm的内孔。反夹,用软爪夹持φ56 mm的外圆,留有空隙用来打表。粗车刀平端面,加工φ120 mm的外圆,精加工,数车部分做完。

数铣用三爪卡盘夹持φ56 mm的外圆,对刀对在内孔外圆都可以,用钻头和铰刀加工6个孔。

2.7 转板的加工及工艺分析

转板所给的材料是规格为64 mm×44 mm×18 mm的铝料。全都由数控铣加工,将毛胚夹持44 mm的一边在平口钳上,夹持3 mm。面铣刀平端面,用立铣刀加工外轮廓,因为夹持少,刚度低,所以不能有太大的切削力。用钻头和丝锥加工螺纹。反夹,夹持40 mm的两面,伸出4 mm,平端面,去余量,精加工转板高度。

2.8 杆的加工及工艺分析

摇杆的材料是φ24 mm、长58 mm的铝料。全都由数控车加工。夹持在三爪卡盘上,伸出43 mm,平端面。加工外圆,多加工1 mm。

夹持φ20 mm的外圆,伸出至少15 mm,加工螺纹的一端。要注意反夹后的同轴度误差,如果同轴度误差过大,在加工倒角的时候会有毛刺,影响外观。平端面,加工总长。用35°车刀加工外圆以及退刀槽和倒角。用螺纹刀加工螺纹。

3 装配及注意事项

在所有装配前都要先清理工件,将铁屑和冷却液吹掉,用布或纸巾擦拭工件,看看工件的表面有没有毛刺,如果有毛刺就要用刮刀或锉刀去除。在使用刮刀锉刀的时候要注意不要刮伤工件表面,特别是零件活动接触的表面。有些零件装配时要用到轴承或回转类零件,可以适当加一些润滑油。在处理完这些之后将工件放在固定的干净的地方,铺上一层布。必要的话要戴上手套,以防止手上和桌上有铁屑,或与其他工件碰撞。螺栓螺帽链接的时候不能用太大的力,影响拆卸,也不能太松,会使工件不稳定。加工时装配的要再拆开来,再清理去毛刺。装配步骤如下:

(1)先将轴套和蜗形机壳用销初步连接,再用4个M8的螺栓连接;

(2)支架和轴套用两个M10的螺栓连接,要注意轴套和支架的相对位置,不能装反;

(3)转轴摩擦表面抹一层薄薄的油膜,穿过轴套和蜗形机壳,如果同轴度有误差转轴无法同时穿过蜗形机壳,要松一下轴套和蜗形机壳链接的螺栓,微微调整下蜗形机壳的位置,前提是工件加工时形位公差和孔的尺寸差的不是很多,同时穿过轴套和蜗形机壳后,慢慢转动转轴,试一下阻力大不大,同时旋紧螺栓,适量的预紧力就行;

(4)键和转轴连接,将键安装进键槽;

(5)转轴和叶轮链接,键穿过叶轮的键槽;

(6)用M10螺帽将叶轮和转轴固定,不能用力,叶轮和蜗形机壳摩擦力过大影响工件表面质量和工件运转的流畅性;

(7)端盖和蜗形机壳用4个M6螺栓连接;

(8)转板和转轴螺纹连接;

(9)摇杆和转板螺纹连接;

(10)转动摇杆,手放在端盖端面及蜗形机壳顶端,感受风的大小和走向,风小的话,适当旋紧端盖和蜗形机壳的连接螺栓。