陶瓷刀具与木塑复合材料的摩擦特性分析

宋宇翔, 胡 勇, 贾 翀, 伍占文, 丁建文

(南京林业大学材料科学与工程学院,江苏 南京 210037)

WPC是近些年兴起的一种新型复合材料,是指利用木纤维以及植物纤维作为主要原料(锯木、竹屑、稻壳、木屑、秸秆等),再与其他各种塑料(聚乙烯PE、聚丙烯PP、聚氯乙烯PVC等),添加其他化学助剂,在一定比例下混合,再经过挤压、模压以及成型等工艺所生产而出的板材[1-3]。WPC同时具备塑料与木材的产品特征,是可以替代木材、塑料以及金属的新型绿色材料。大多数WPC的力学强度与机械强度优于木材,它具有不亚于木材的加工特性,使用普通加工工具就可进行锯切、开榫、打钉等,拥有木材的质感以及塑料的耐水、防火、防霉、防腐等特性,同时具有较长的使用寿命,是一种用途多样化且耐久性强的建材,也是一种高性能、高性价比的环保材料,性能良好且环境友好,有着光明的发展前景。主要被用于建材、家具等行业,现被广泛应用于地板、内外墙装饰和护栏等[4-6]。

对木材进行加工时,在正压力作用下,工件加工表面与刀具后刀面、切屑与刀具前刀面间会产生较大的摩擦力,会对切削力、切削温度、切屑变形以及刀具磨损产生直接影响。研究刀具以及工件材料的摩擦特性,能够对刀具切削加工时产生各种现象的分析研究提供理论指导[7-11]。

在木质材料切削加工中,通常把硬质合金作为刀具材料的首选,但用于精加工时,硬质合金刀具难以同时满足工件的尺寸公差、高生产效率和高表面质量的要求,而陶瓷刀具的出现能够很好的解决这一问题[12-15]。陶瓷材料有着非常好的耐磨性、化学稳定性、耐热性和高硬度,在切削加工领域已得到广泛应用。其中以氮化硅基陶瓷和氧化铝基陶瓷较为常见,但在木工刀具领域应用及研究却较少。由于陶瓷材料近些年来被人们不断开拓,并且伴随着亚微米级的陶瓷材料的出现,在木工刀具领域内,陶瓷材料也将拥有极好应用前景。木工刀具有着较小的刃口半径,通常小于5 μm,而亚微米级的陶瓷材料晶粒大小可达微米级,可以较好地满足木工刀具的刃口制造要求,同时晶粒的细化使得陶瓷材料更加密实,因此以陶瓷材料作为木工刀具可以极大地提高韧性、抗弯强度以及硬度。

各种摩擦性相对运动即产生磨损,摩擦磨损试验能够有效测出试样的耐磨性,它较传统试验更为复杂。根据零部件工作形式及所需条件对磨损形式进行确定,确立合适试验形式,这样使得试验结果误差较小。通过分析试验目的与试验所需条件,摩擦磨损试验一般分为试样试验、使用试验和台架试验。本文中所用到的为试样试验。即根据试验机要求,准备尺寸较小,结构简单的摩擦副材料。此类试验通常应用于摩擦磨损研究。其优点主要有:(1)对研究摩擦磨损以及摩擦机理起到关键作用,一定程度上限制各类摩擦磨损的影响因素,控制试验结果的误差,降低偶然性,适用于对摩擦磨损各项影响因素的逐一分析研究;(2)试验能够得到有较好重复性及可比性的数据,而且试验费用少,周期短,可以短期内多次参照或重复试验。试样试验又可分为一般性试验和模拟性试验。一般性的试样试验或称研究性的试样试验,主要目的是对摩擦磨损机理、一般规律、摩擦磨损的各影响参数之间的关系进行分析研究等,它不强调针对某一零件的实际工作情况,试样也较简单,一般没有固定的试验方法和试验机,试验条件往住被理想化。由于影响摩擦磨损的因素较多,有时只要某一因素稍有变动,就有可能导致磨损量发生显著的变化。因此,这种试验结果与实际情况或许有较大的差别。摩擦磨损特性并不是指材料本身的固有性能,而是材料自身在特定条件下和对偶材料各项物理化学性能产生的综合体现,因此,还需要有模拟性试验或称应用性试验。模拟性试验是根据零件的实际工作条件,使试验过程中试样摩擦副的磨损类型与实际使用条件下相同,即零件的实际工况与试验中摩擦副试样所具备的温度、速度以及压力等条件均相似。这种相似就是按照相似定律,保持试验机上的试样与实际使用零件具有相同的相似准数。如此,试验机所得数据与实际工况大概率完全相符,所以在实际生产中可直接使用试验数据[16-20]。

本研究目的是通过摩擦试验,测试氧化铝基陶瓷材料、氮化硅基陶瓷材料与不同组成成分的WPC之间的摩擦系数,对不同陶瓷刀具材料与不同WPC之间摩擦特性进行分析研究。

1 材料与方法

1.1 材料

本次试验的刀具选用了氧化铝基陶瓷和氮化硅基陶瓷两种刀具材料,其力学性能以及物理性质见表1。试验用木塑复合材料为木粉/聚氯乙烯PVC复合材料,以及三种不同配比的木粉/聚乙烯PE 复合材料。

表1 刀具材料参数

1.2 方法

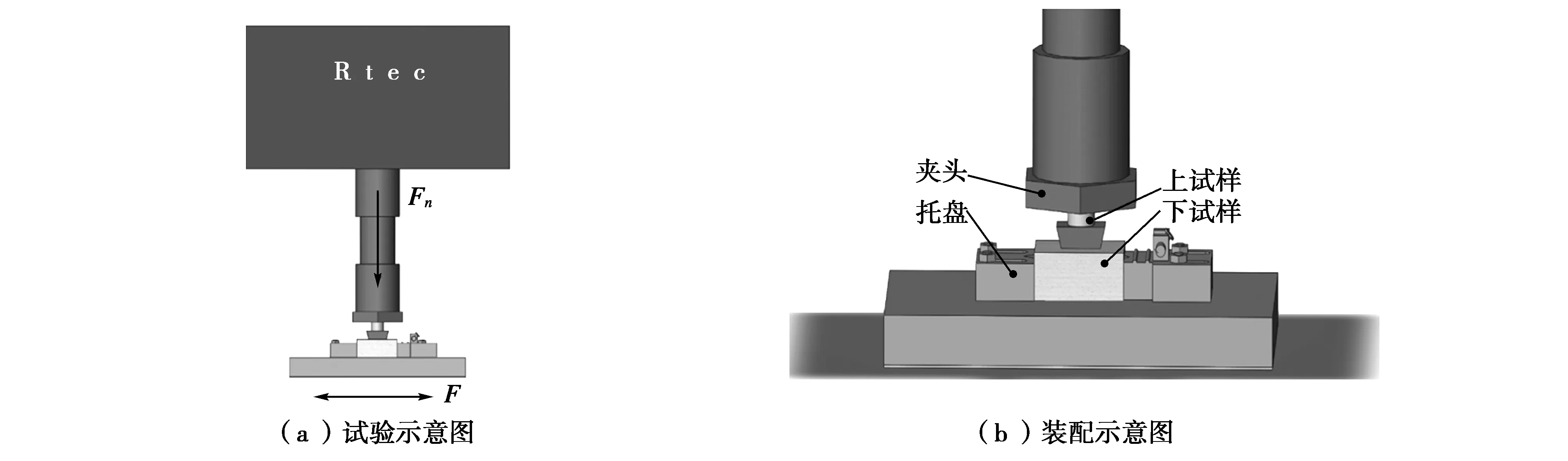

本次试验在Rtec公司MFT-500型多功能摩擦磨损试验机上进行,刀具材料(上试样)的试样尺寸为10 mm×10 mm×2 mm,工件材料(下试样)尺寸为40 mm×20 mm×15 mm。上试样为刀具,下试样为木塑复合材料,摩擦试验示意图如图1所示,Fn为载荷(正压力),F为摩擦力。

图1 摩擦试验示意图

试验参数见表2,本次试验在固定的往复频率、载荷、行程及运动时间的条件下,加工四种不同成分的WPC材料,以摩擦系数与表面质量为主要指标,摩擦系数可通过摩擦磨损试验机实时读取。

表2 试验参数

摩擦系数计算公式如下:

(1)

式中:μ为摩擦系数;Ff为摩擦力,N;FN为载荷,N;G为试件的质量,kg。

2 结果与分析

在制备木塑复合材料的工艺过程中,需要加入多种多样的添加剂,就比如界面改性剂也可以叫做偶联剂,其作用不仅是可以使植物纤维和有机材料(如合成树脂等)的表面产生结合,形成较强的界面结,还可以降低木质纤维的吸水性,提高木质纤维与树脂的分散性以及相容性,使得复合材料的力学性能得到较为明显的提高;还有很多其他助剂比如相容剂、润滑剂、发泡剂等。这些助剂均匀混合在木塑复合材料中,在WPC材料性能得到改善的同时,或多或少会改变WPC的粒子排列及微观构造。根据滑动摩擦原理,摩擦副的整体性质是由摩擦系数表示的,会受到很多因素的影响。比如材料副的配对特性、摩擦副刚性与弹性、滑动的速度、法向载荷数值以及其物理性质等等。

不同木塑复合材料由于所使用的原料和树脂的种类不同,添加剂的数量比例也有不同,所制得的WPC的刚性和弹性,表面的物理特性以及几何特征都有着较大的差异,表现在他们之间的摩擦性能会有着较大的变异。

2.1 氧化铝基陶瓷刀具材料与四种木塑复合材料的摩擦特性

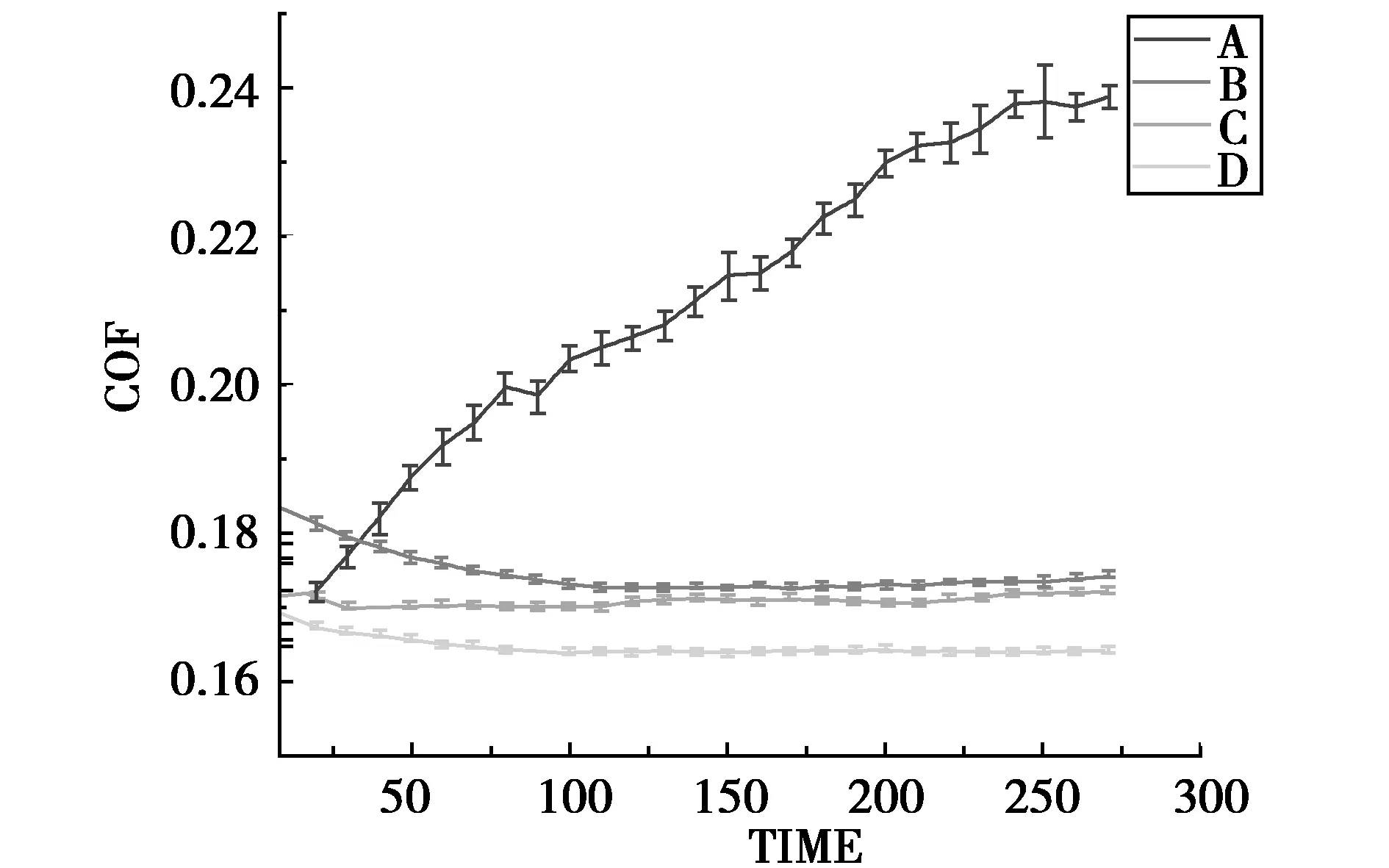

在载荷为10 N,频率为4 Hz,行程为10 mm,时间为5 min的固定条件下,将氧化铝基陶瓷刀具与三种木粉与聚乙烯PE不同配比的木塑复合材料及一种木粉/聚氯乙烯PVC/CaCO3组成的木塑复合材料分别进行摩擦试验,氧化铝刀具摩擦系数图如图2所示。从图中可看出,氧化铝基陶瓷刀具与四种木塑复合材料摩擦系数由大至小分别为木粉/聚氯乙烯PVC复合材料,木粉占比50%的WPC,木粉占比70%的WPC,木粉占比40%的WPC。

图2 氧化铝刀具摩擦系数图

图2中A为聚氯乙烯PVC复合材料,B为木粉/聚乙烯PE配比4∶6的木塑复合材料,C为配比1∶1的木塑复合材料,D为配比7∶3的木塑复合材料,首先木粉/聚氯乙烯PVC复合材料摩擦系数最大是由于其含碳酸钙颗粒,碳酸钙颗粒较其他成分更为粗糙,所以摩擦系数最大。其次,木粉/聚乙烯PE配比1∶1的WPC材料摩擦系数最大,7∶3的WPC材料摩擦系数减小,4∶6的WPC材料摩擦系数最小,可以看出在恒定载荷下,木粉配比提高,摩擦系数先增后减。这主要是因为随着WPC材料木粉比例的提高,纤维间交织产生氢键结合力,力学强度随之上升,但提高到一定比例后,木塑发生分离,力学强度反而下降,所以可以认为,随着WPC材料木粉配比的增加,材料摩擦系数先增大后减小。

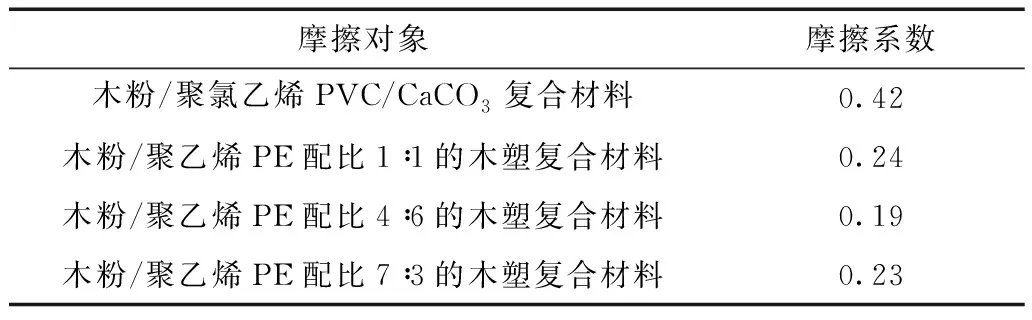

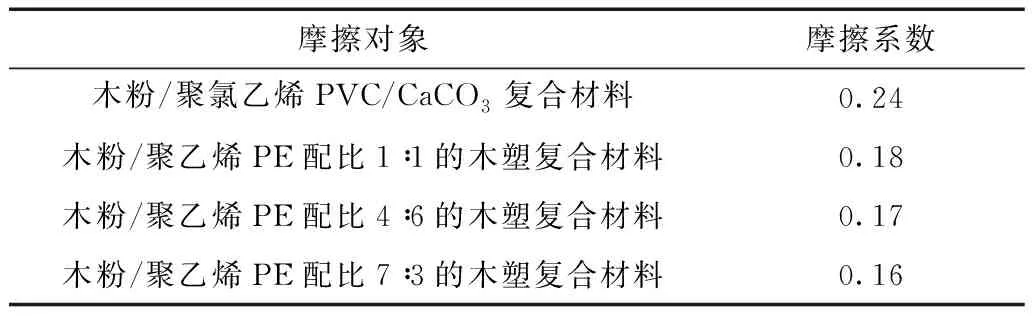

表3 氧化铝基陶瓷刀具材料与WPC材料的摩擦系数

2.2 氮化硅基陶瓷刀具材料与四种木塑复合材料的摩擦特性

在载荷为10 N,频率为4 Hz,行程为10 mm,时间为5 min的固定条件下,将氮化硅基陶瓷刀具与三种木粉/聚乙烯PE不同配比的木塑复合材料及一种木粉/聚氯乙烯PVC组成的木塑复合材料分别进行摩擦试验,氮化硅刀具摩擦系数图如图3所示。从中可看出,氮化硅基陶瓷刀具与四种木塑复合材料摩擦系数由大至小分别为木粉/聚氯乙烯PVC复合材料,木粉占比50%的WPC,木粉占比40%的WPC,木粉占比70%的WPC。

图3中A为聚氯乙烯PVC复合材料,B为木粉/聚乙烯PE配比4∶6的木塑复合材料,C为配比1∶1的木塑复合材料,D为配比7∶3的木塑复合材料。首先木粉/聚氯乙烯PVC复合材料摩擦系数最大是由于其含碳酸钙颗粒,碳酸钙颗粒较其他成分更为粗糙,所以摩擦系数最大。其次,木粉/聚乙烯PE配比1∶1的WPC材料摩擦系数最大,4∶6的WPC材料摩擦系数较小,7∶3的WPC材料摩擦系数最小,在恒定载荷下,摩擦系数先增后减,同理随着WPC材料木粉配比的增加,摩擦系数先增后减,但刀具材料不同,晶粒大小不同,氮化硅基陶瓷刀具更加密实,所以4∶6的WPC材料作为塑料基WPC材料,易发生突变,产生黏着力,使得摩擦系数有所上升,但数值有限,并不明显。

图3 氮化硅刀具摩擦系数图

表4 氮化硅基陶瓷刀具材料与WPC材料的摩擦系数

2.3 两种陶瓷刀具材料与木粉聚氯乙烯PVC与CaCO3的木塑复合材料的摩擦特性

在载荷为10 N,频率为4 Hz,行程为10 mm,时间为5 min的固定条件下,将氧化铝基陶瓷刀具与氮化硅基陶瓷刀具分别与木粉/聚氯乙烯PVC组成的木塑复合材料进行摩擦试验,其结果如表所示,能够看出,两种刀具与木粉/聚氯乙烯PVC复合材料摩擦系数的大小顺序是氧化铝基陶瓷>氮化硅基陶瓷,主要因为氮化硅基陶瓷的晶粒较氧化铝基陶瓷要更加密实,它与WPC的摩擦系数也明显小于氧化铝基陶瓷,所以能够认为,材料的晶粒大小能够在一定程度上影响它的摩擦特性。

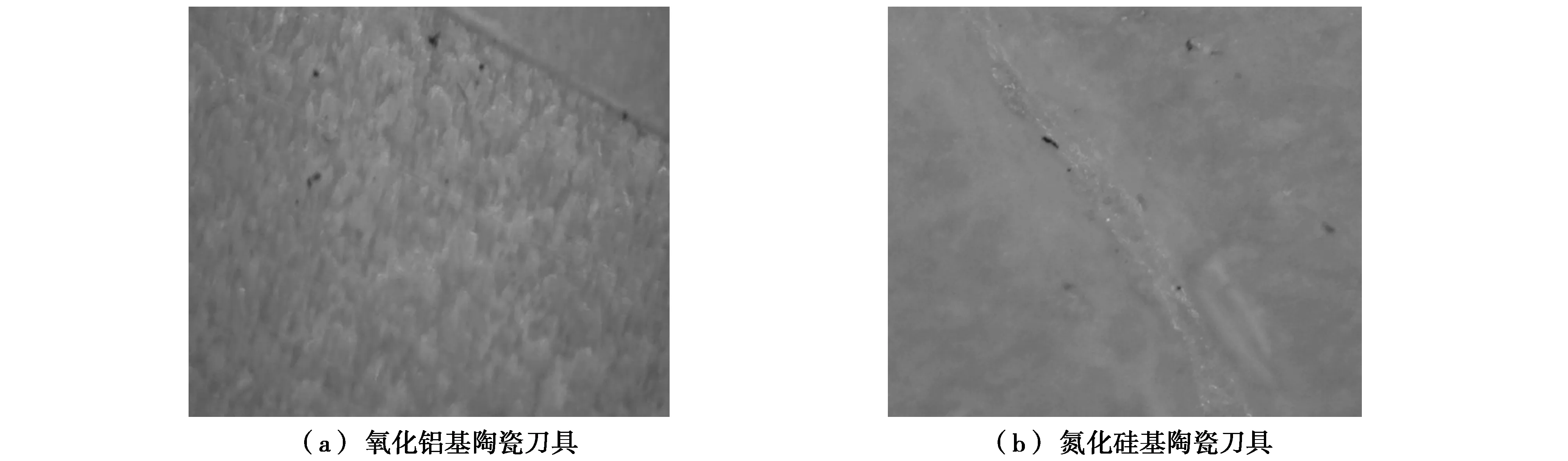

表5 聚氯乙烯PVC板成分表

两种陶瓷刀具摩擦后的聚氯乙烯PVC板表面如图4所示,(a)图为氧化铝刀具与聚氯乙烯PVC板摩擦后的板材表面形貌,(b)图则为氮化硅刀具与聚氯乙烯PVC板摩擦后的表面形貌,从图中也可明显看出,聚氯乙烯PVC板与氧化铝刀具摩擦后的表面更为粗糙,与氮化硅刀具摩擦后的表面相比来说较为光滑,这主要是因为,氮化硅刀具颗粒密实,产生的摩擦力较小,温度升高有限,使得塑料基聚氯乙烯PVC材料熔化量小,产生的粘着力较小,而氧化铝刀具颗粒较大,摩擦力较大,产生的温度高于前者,塑料发生熔化的现象明显,使得摩擦系数升高,远大于氮化硅刀具。

图4 两种陶瓷刀具摩擦后的聚氯乙烯PVC板表面

3 结束语

本文采用摩擦副形式进行试验设计,以陶瓷刀具材料种类以及WPC材料的木粉配比为因素,通过试验得出的摩擦系数变化数据以及表面形貌,从而对陶瓷刀具加工WPC材料的摩擦特性进行系统分析。结论如下:

(1)氮化硅基陶瓷刀具相较于氧化铝基陶瓷刀具,其颗粒更加密实,从而相较于氧化铝基刀具更加平滑,与WPC材料的摩擦系数相对较小。

(2)不同木粉配比的WPC材料与刀具的摩擦系数随着木粉配比的升高,呈现出先升后降的趋势,其中木粉与塑料配比为1∶1时,摩擦系数达到峰值。

(3)在使用陶瓷刀具对WPC加工时,刀具材料的种类对于聚乙烯PE基WPC材料的摩擦系数影响相对较小,对于聚氯乙烯PVC基WPC材料影响较大,可能其中含有钙粉,对摩擦系数影响较大。因此对于聚氯乙烯PVC基WPC材料的加工中,建议更多的使用氮化硅基陶瓷刀具,而对于聚乙烯PE基WPC材料,摩擦系数相差不大,则两种陶瓷刀具均可。

陶瓷刀具材料的应用已经较为普遍,其研究和开发在一定程度上来说,已经处在瓶颈期,如何研究性能更加优良的陶瓷复合材料,满足现代社会对制造业发展的需要的至关重要。因此,陶瓷材料的发展还有很大的发展空间,并且具有其他刀具材料无可比拟的优势。同时由于陶瓷材料在高速切削方面表现出的优越性能,陶瓷材料也是最具有前途的高速切削具材料。