林用灌木修剪机升降支架结构设计及静力学分析

李 滨, 吴奇峰

(东北林业大学机电工程学院,黑龙江 哈尔滨 150006)

我国林业机械化率超过30%,处于中级阶段的发展水平[1],初步完成了机械化与自动化,但仍然与发达国家差距较大[2]。近几年来自动化、智能化机械的研究在持续推进之中,机器进行高水平制造的“机器换人”工程提出,促进了林业机器人行业的快速发展[3],在林木采伐[4]、林果采收、种苗作业和林内清理等方面,国家都已进入深入的研究。目前国内的园林景观还是处于初期发展阶段,并不能很好地满足现代化城市建设的要求,距离人民理想中的形态还是具有一定差距[5],主要形式是对植物的整形修剪,但是由于城市的园林建设面积很大,导致需要大量的人工操作。这种操作又过于繁琐,效率极低,浪费大量的人力物力,于是导致有些道路两旁的园景植物每年可能就修剪一次,枝叶很快的生长,营养开始分散,导致树冠很小,树枝很多,很容易遮挡路人[6]。这迫切需要研制出一种专门用于园林修剪的自动作业机械来提高林业机械的自动化装备水平,减少工人的工作量,提高工作效率,减少由人工修剪所带来的劳动力资源浪费问题[7]。本设计主要研究修剪机的升降机构,并对其进行静力学分析,验证设计的合理性。

1 修剪机升降支架结构设计

根据城市园景中灌木种类、高度及布置模式等,保证修剪机具有足够的工作空间,以适应不同形状的造型,结合灌木的尺寸及位置,最终确定各个部件的基本尺寸[8]。通过Creo对林用自适应修剪机的结构进行设计,包括修剪机升降支架的结构设计,最后完成虚拟样机的安装。

1.1 林用修剪机升降机构工作空间的确定

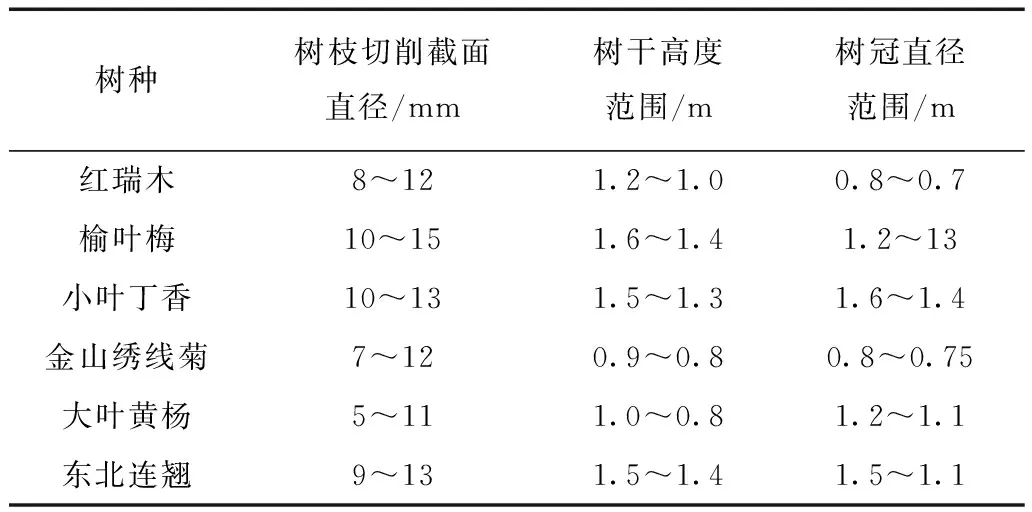

修剪机修剪对象为灌木,灌木是道路绿化中不可缺少的树木种类,是园林绿化工程中的中间层,在整体的园林工程中有着承上启下的意义,起着连接乔木,地面和建筑之间的连贯和完美过度的作用。本文数据在东北林业大学校园内采集,在校园内应用最广的几种灌木中,对不同树种以及同树种多组灌木,人工修剪后的树枝截面直径、灌木高度和树冠直径进行了统计分析。东北林大学主要灌木高度及树冠直径见表1,林大校园内最高的灌木种类是榆叶梅,其高度为1.8 m,最低的金山绣线菊高度为0.5 m,最大的树冠直径灌木树种是小叶丁香,直径为1.6 m。最小树冠直径树种为红瑞木和金山绣线菊,直径为0.8 m。由以上的数据统计可以确定修剪机升降具体的工作范围要求如下:

(1)竖直升降范围(到地方距离):0.8~1.6 m;

(2)最大工作半径:1.5 m;

(3)最小工作半径:0.7 m。

表1 东北林大学主要灌木高度及树冠直径

1.2 林用修剪机升降支架结构设计

升降机构种类有很多,比较常用的有:螺旋器式升降、丝杠式升降、链条式升降、齿轮齿条式升降,液压升降[9]。不同形式升降机构具有不同的特点和适用于不同的工作环境。对比相关的特点,考虑灌木修剪机的工作环境、传动要求和造价要求等选用链式传动升降机构。

由上一节对于灌木常见树种的高度讨论得知,升降机的基本行程是1 000 mm。为保证修剪机具有足够的垂直升降行程,将链传动的传动范围设计为1 600 mm,修剪机设计成高为1 800 mm。

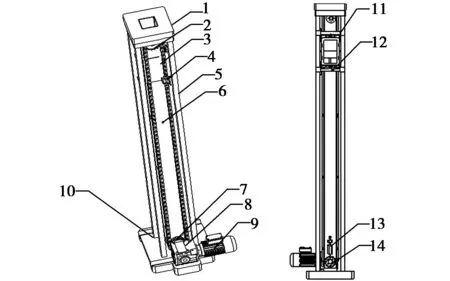

修剪机支架的三维图如图1所示,修剪机支架主要包括以下几部分:

图1 修剪机支架三维图1.支架上机盖;2.从动齿轮,3.升降台,4.链条;连接杆;5.修剪机支架;6.中心支柱;7.主动齿轮;8.减速器;9.交流伺服电机;10.支架底盘;11.滑轮;12.滑动支架;13.自锁装置;14.自锁卡口轮图

(1)修剪机支架:为方便升降台能够在竖直方向上的移动和支撑,设计为中心支柱和周围四杆装置;

(2)传动机构采用链传动:电机提供驱动,主动轮带动链条,链条两端通过刚性连接杆连接;

(3)升降台:设计为方柱套筒安装在修剪支架中心支撑柱上,保证升降台能够沿着支撑柱进行Z方向上的移动。为了加强升降台在中心支撑柱移动的灵活性,在升降台上安装滑轮,中心支撑住上安装滑动轨道,起到导向和夹紧作用。升降台连接伸缩臂,伸缩臂通过滑动支架套装在左右两侧的支撑柱上,便于升降移动;

(4)电机减速器:采用锥齿轮减速,降速的同时增加转矩,有利于驱动链传动的主动轮,实现移动平台的平稳移动;

(5)自锁机构:链轮后侧安装带有锲型口自锁轮,通过螺旋推动锲型卡,完成链轮的自锁。保证升降台的安全定位和减少电机的能源消耗。

2 林用灌木修剪机升降台的ANSYS静力学分析

静态结构分析(Static Structural)作为Workbench中重要的模块,主要应用于模型在不考虑阻尼和惯性的影响下,结构在静载荷作用下产生的变形和应力状态。分析修剪机支架结构图可知,升降台在整体机构为主要的传动机构,升降台的性能直接影响升降机构工作效率,于是本文通过ANSYS Workbench 18.0软件平台对升降机构中的升降台进行静力学分析,以校核升降台的硬度和刚度[10-16]。主要步骤如下:

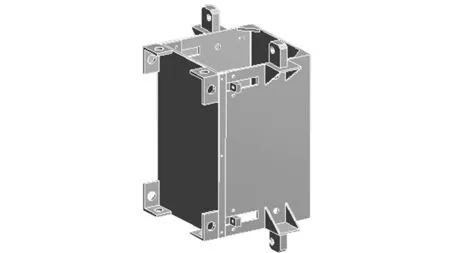

(1)建立几何模型,利用Creo三维软件对移动台完成简化建模,去除螺栓、倒角等对结果不会产生影响的特征,然后打开关联界面中的ANSYS Workbench。简化后的升降台三维模型如图2所示。

图2 简化后的升降台三维模型

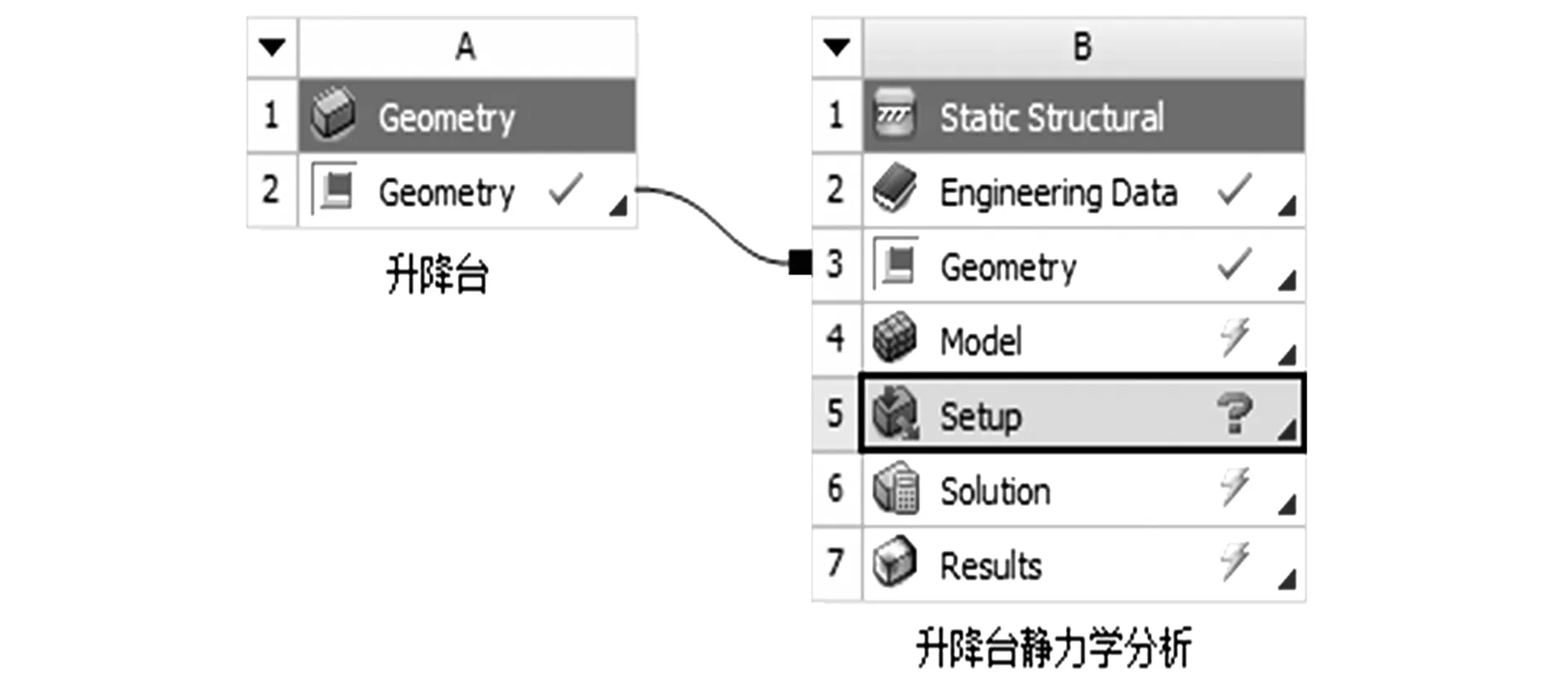

(2)选择分析类型,在ANSYS Workbench左侧的Toolbox中找到Static Structural,将其拖动到右侧的Project Schematic中,完成静力学分析工程的建立,静力学分析模块图如图3所示。

图3 静力学分析模块图

(3)定义材料属性,本文中的升降台材料为6061铝合金,材料属性见表2。

表2 6061铝合金材料属性

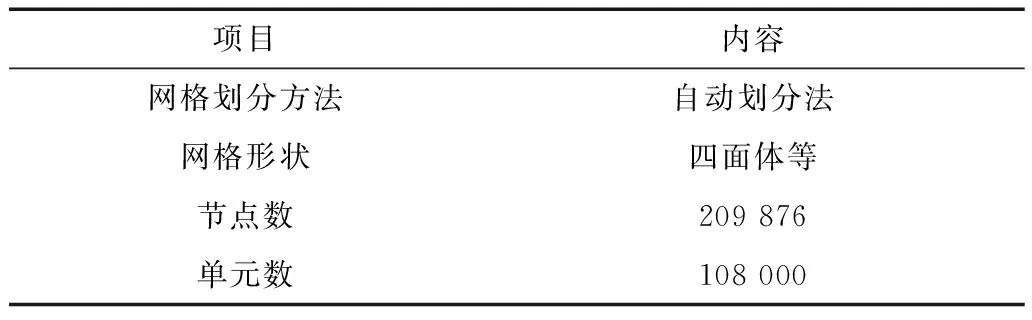

(4)网格划分,升降台的网格划分采用的是自动划分法,其具体参数见表3,网格划分处理后的模型如图4所示。

表3 升降台网格划分参数表

图4 升降台网格划分模型

(5)施加载荷和约束,为了真实地模拟升降台在升降过程中的真实情况,对修剪机伸缩机构、末端修剪器进行质量估算,伸缩机构材料选用铝合金,升降台最大受力具体如式(1)所示。(Z轴正方向为竖直向上)

F1=F2

F2=k×Mg

Mg=M1+M2

(1)

式中:F1为升降台整体受链条传动的Z轴正方向的力;F2为升降台整体支撑伸缩机构及末端修剪器Z轴负方向的力;M1为伸缩机构质量;M2为末端修剪器质量;k为安全系数。质量估算利用Creo中分析模块进行测定,可以根据零件选取的材料直接进行质量计算[17]。如图5所示。

图5 质量分析图

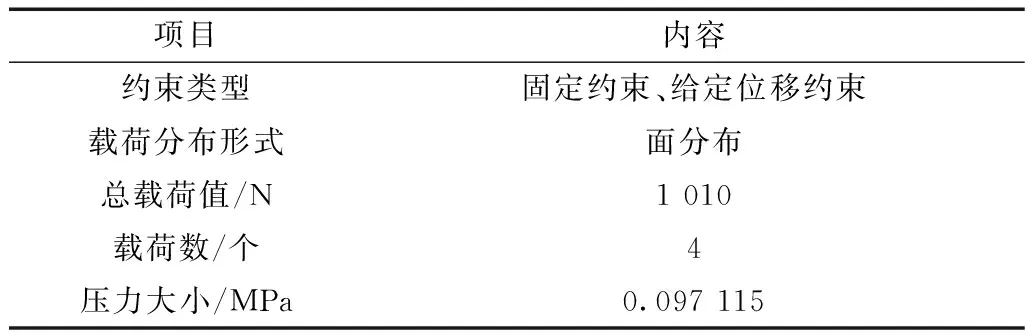

施加载荷和约束参数见表4。施加载荷及约束结果如图6所示。

表4 施加载荷及约束参数如表

图6 施加载荷及约束结果

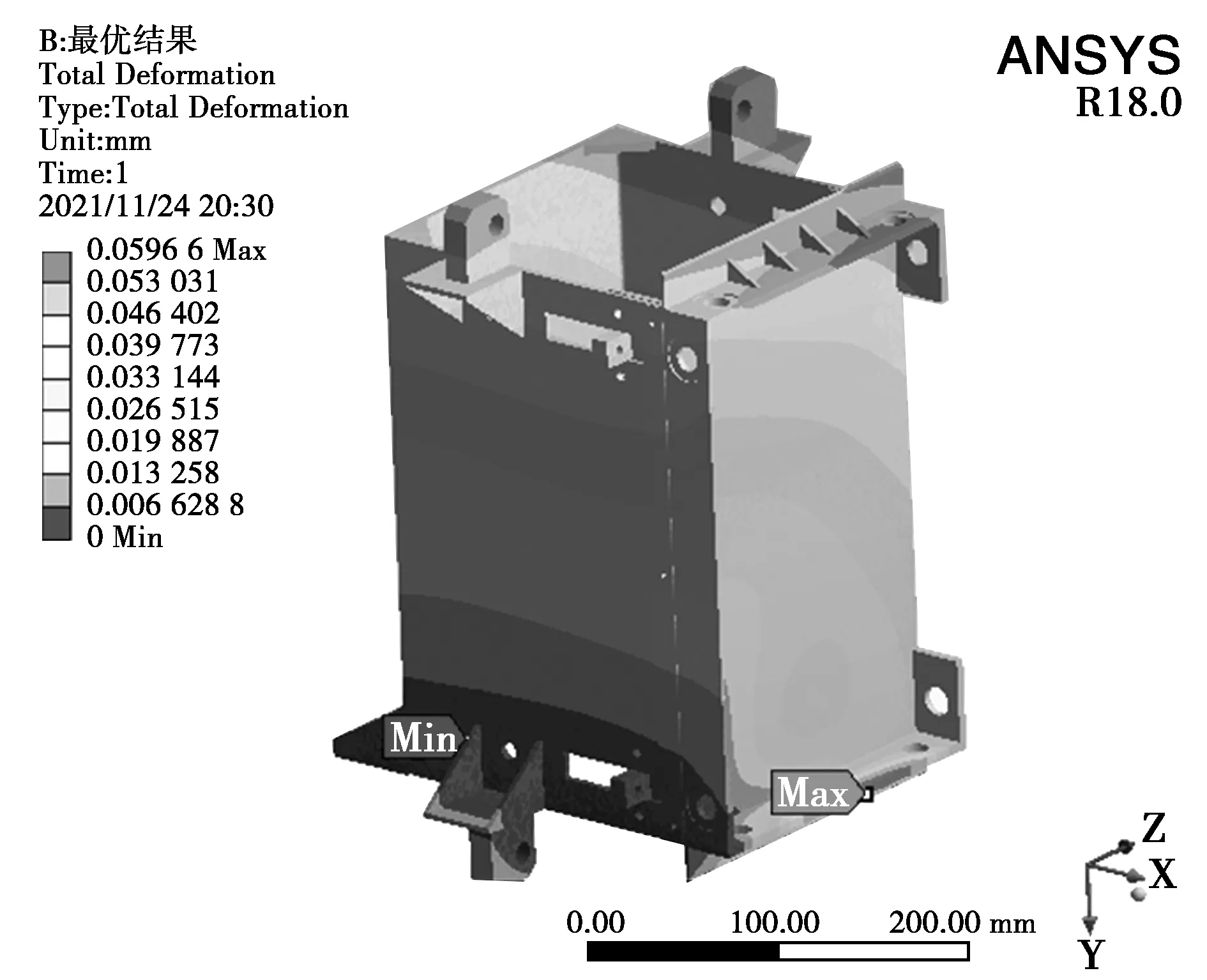

静力学计算结果与分析,(5)升降台的形变如图7所示。升降台的最大位移发生升降台和伸缩机构下接触面,最大位移变形量为0.059 66 mm,对升降台升降过程影响较小。此处结构需要支撑伸缩机构、末端修剪器等均分布载荷,以及电机、传动系系统等载荷,且该位置属于悬空状态,结合实际施加情况,仿真结果切合升降台的实际承载情况。

图7 升降台形变

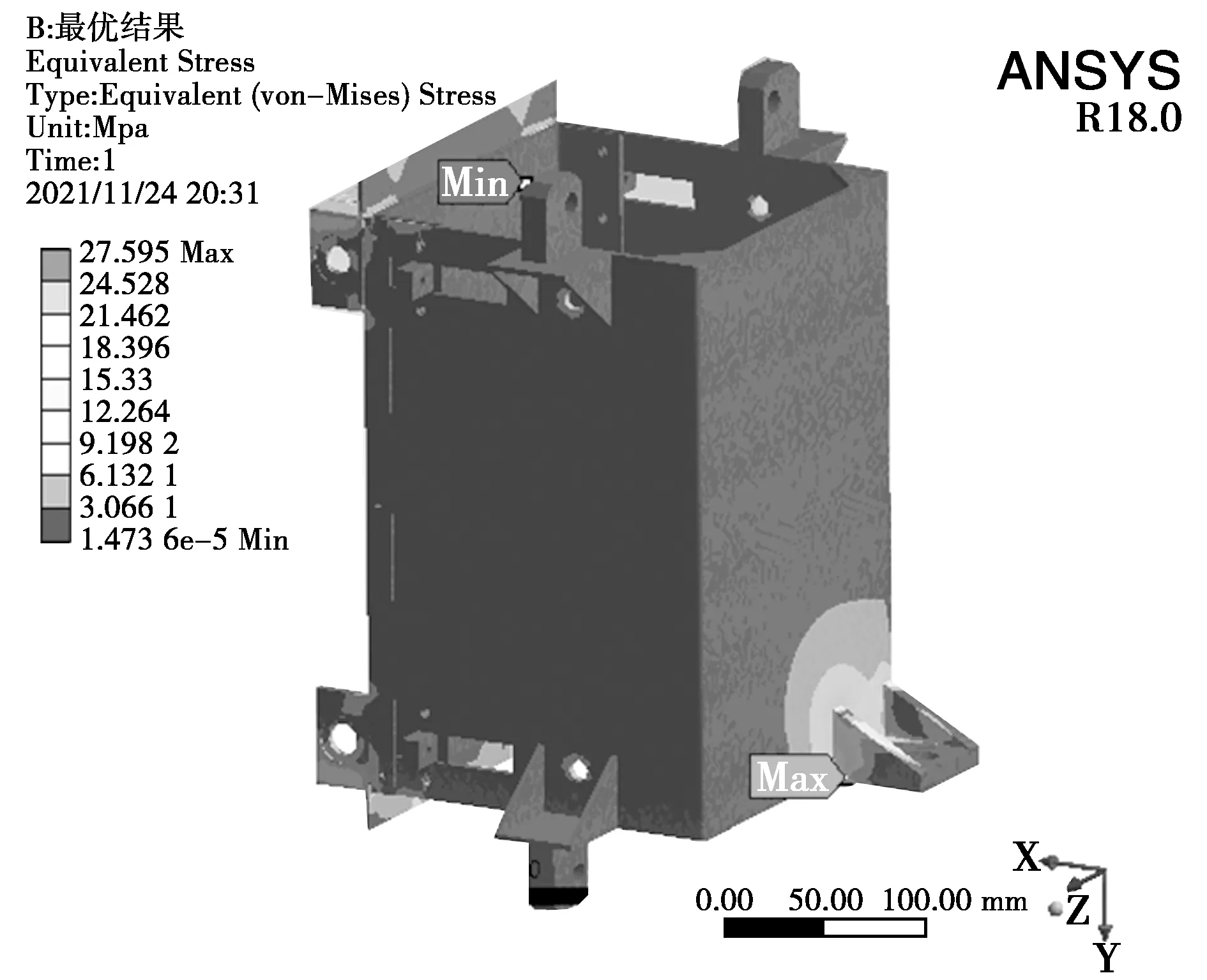

升降台的应力云图如图8所示。升降台的最大应力出现在升降台和链条连接杆的接触面上,应力值为27.595 MPa,远小于材料的屈服强度55.1 MPa,满足设计要求。此处结构为载荷集中处,最易出现应力集中而导致升降台的破坏。

图8 升降台应力云图

3 结论

本文是针对林用灌木修剪机进行结构设计,着重设计了修剪机中升降机构,首先对修剪机的工作空间进行了确定,根据空间确定修剪机升降支架的尺寸,并对升降机构中关键部件升降台进行了静力学分析,分析表明升降台具有足够的刚度和强度,满足设计要求。