光催化技术对研磨废水反渗透浓水COD的降解研究

李梦洁,尹德元,张 浩,杜 炯,刘 腾,郭 佳,阳 海

(1.湖南工程学院 环境催化与废弃物再生化湖南省重点实验室,湘潭 411104;2.湖南景翌湘台环保高新技术开发有限公司,湘潭 411104;3.湘潭大学 化学学院,湘潭 411105)

新型显示器件产业链研磨废水主要是来自平板和电脑屏幕等电子玻璃器件生产过程中外排的生产废水.新型显示器件产业链研磨废水含有大量纳米级颗粒、各种金属氧化物和有机物,但总体污染物浓度不高,回用潜力巨大.随着手机制造业的迅猛增长,研磨废水量势必倍增,其可生化性差[1],给城市供水和环境造成巨大的压力.如果不经过特殊处理而直接排放到城市污水处理厂,必然会影响污水处理厂的处理效果进而对环境造成二次污染.因此开发研磨废水处理及回用技术将是新型显示器件产业链制造企业研究的趋势和重点.

目前的新型显示器件产业链中研磨废水处理方法主要有化学药剂处理法、微生物与物理化学相结合法及膜处理法等.但化学药剂处理方法,将会增加水中的溶解性物质,对后续回用水造成不可预知的影响,同时,也会增加外排废水中化学需氧量(COD)超标的风险[2].而微生物处理法则处理过程复杂,处理时间长,目前关于新型显示器件产业链研磨废水处理技术主要集中在膜处理技术,并且在蓝思科技[3]、富士康和伯恩光学等企业废水处理领域展开了广泛应用.然而在新型显示器件产业链中,研磨废水处理技术存在中水回用适应性较差、中水回用系统使用寿命短、企业运行成本高等问题,并且中水回用率不高,废水回用率仅≤65%,其余部分以反渗透浓水的形式存在,由于含有高分子量的表面活性剂等物质,而很难去除水溶液中的COD值.因此,开发一种有效的研磨废水反渗透浓水的处理工艺流程势在必行.使废水在满足稳定达标排放的同时进行中水回用,并提高中水回用率,达到生产车间用水标准,从而解决常规废水处理工艺带来的中水回用系统膜堵塞问题[4],突破研磨废水中水回用技术的瓶颈,降低成本.

因此,本文选定典型的深度氧化技术,以光催化氧化技术[5]为代表,以研磨废水反渗透浓水为研究对象,探索光催化技术对研磨废水反渗透浓水COD降解的可行性,从而达到净化反渗透浓水的目的,为提升研磨废水处理工艺的中水回用率提供理论依据.

1 实验部分

1.1 实验仪器与试剂

主要实验仪器有光化学反应仪器(上海比朗仪器有限公司);汞灯(300 W、500 W、1000 W)、金卤灯(750 W)和氙灯500 W(上海明达微电子有限公司);pH计和多功能消解仪(梅特勒-托利多仪器(上海)有限公司);MI-200K多参数水质测定仪和多功能消解仪(天津众科创谱科技有限公司).

主要实验药品有纳米二氧化钛(TiO2)(北京安特普纳科贸有限公司);硝酸银(AgNO3)(广东光华科技股份有限公司);硝酸铁(Fe(NO3)3)和硝酸铅(Pb(NO3)2)(西陇化工股份有限公司);COD-1试剂和COD-2试剂(天津众科创谱科技有限公司).

1.2 光催化降解实验

本实验控制反应温度为室温,配制手机玻璃研磨废水初始CODt=117.8 mg/L待用.根据不同的实验条件,取100 mL的研磨废水溶液倒入到锥形瓶中,用电子天平称取实验要求TiO2的量,加入锥形瓶中,加入搅拌子再打开磁力搅拌.打开光源的冷却循环水,光源汞灯与锥形瓶平行放置于合适距离.调节合适功率,开启灯源,计时,在实验设置变量时间内用移液枪取出3 mL反应溶液于离心瓶中,然后充分摇匀溶液,取样全部完成后,分别用0.2 μm的过滤膜进行过滤,然后转移到细胞瓶中,样品用COD测定仪进行分析检测.

2 结果与讨论

2.1 光催化降解可行性研究

首先探索光催化技术对研磨废水反渗透浓水COD降解的可行性,以1.0 g/L P25 TiO2为催化剂,500 W汞灯为光源,研磨废水反渗透浓水初始CODt=117.8 mg/L的情况下,分别探讨暗吸附、光解和光催化降解等技术对研磨废水反渗透浓水的COD的降解效果,结果如图1所示.从图中可以看出暗吸附和光解对研磨废水的降解效果都不显著,反应120 min,两者对研磨废水反渗透浓水COD的去除率均仅为15%左右.然而光催化技术对研磨废水反渗透浓水COD的去除效果明显,约为40%左右,暗吸附和光解二者的协同作用使得降解效率显著,达到了“一加一大于二”的效果.因此,利用光催化技术对研磨废水反渗透浓水COD去除效果明显,方法可行.

图1 光催化降解研磨废水COD的可行性探究图

2.2 不同光源对COD光催化降解效率的影响

光源是影响光催化降解效率的重要因素,利用不同光源可以获取不同波段的光.本文选取500 W汞灯、500 W氙灯和750 W金卤灯为光源,分别产生紫外光、模拟太阳光源和主波长为840 nm的不可见光等三种光源,在催化剂量为1.0 g/L TiO2,研磨废水反渗透浓水初始CODt为117.8 mg/L的情况下,对研磨废水反渗透浓水的COD光催化降解效果进行研究,结果如图2所示.反应120 min,以氙灯、金卤灯和汞灯为光源,研磨废水反渗透浓水COD的降解率分别对应为34%、28%和38%.汞灯对研磨废水反渗透浓水COD的降解效果最好,氙灯次之,金卤灯的降解效果最差,这是由于波长越短的光源提供的能量越高,更容易激发光催化剂TiO2产生活性氧物种,从而提升对有机污染物的降解效率.

图2 不同灯源对研磨废水COD降解率变化情况

2.3 不同催化剂用量对COD光催化降解效率的影响

不同催化剂用量是影响光催化降解效率的一种重要因素,过高或者过低的催化剂用量均不能达到最佳COD去处效果.以500 W汞灯为光源,研磨废水反渗透浓水初始CODt为117.8 mg/L的情况下,探索P25 TiO2催化剂用量分别为0.5、1.0、2.0、3.0、4.0、5.0和10 g/L条件下,研磨废水反渗透浓水COD的降解效果,结果如图3所示.从图中可以看出随着催化剂用量的增加,研磨废水反渗透浓水的COD去除率增加,在催化剂用量为4 g/L条件下COD去除率效果最好,反应120 min,COD去除率达到44%.然而进一步增加催化剂用量,研磨废水反渗透浓水的COD去除率有所降低.这是由于一定量的催化剂,反应活性位点是一定的,增加催化剂的用量,即可以增加研磨废水反渗透浓水的COD的去除率.然而当催化剂用量增加一定程度,过多催化剂能产生絮凝作用,从而阻碍了光通过反应溶液,导致了较低光催化降解效率.

图3 不同催化剂用量对研磨废水COD降解率变化情况

2.4 不同光照强度对COD光催化降解效率的影响

在P25 TiO2催化剂用量为1.0 g/L条件下,研磨废水反渗透浓水初始CODt为117.8 mg/L的情况下,进一步探索不同光照强度对研磨废水反渗透浓水COD降解情况的影响,结果如图4所示.从图中可以看出当汞灯的功率分别选择为300 W、500 W和1000 W时,反应120 min,研磨废水反渗透浓水的COD去除率分别对应为12%、38%和53%.光照强度越强,研磨废水反渗透浓水的COD去除率越高.这是由于较强的光能给体系输入更大的能量,并增加反应的剧烈程度,从而使研磨废水反渗透浓水具有较高的COD去除率.

图4 不同光照强度对研磨废水COD降解率变化情况

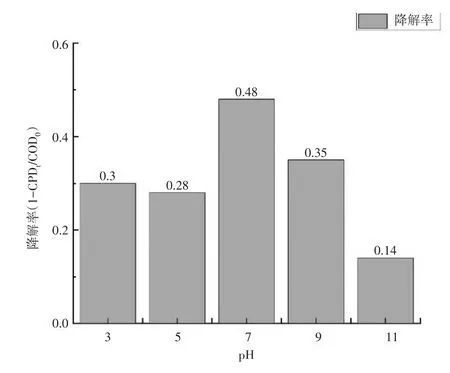

2.5 不同初始pH对COD光催化降解效率的影响

溶液初始pH值是影响光催化剂催化活性重要因素.在P25 TiO2催化剂用量为1.0 g/L,1000 W汞灯为光源,研磨废水反渗透浓水初始CODt为117.8 mg/L的情况下,进一步探索溶液初始pH值对研磨废水反渗透浓水COD降解情况的影响,结果如图5所示.利用HCl和NaOH标准溶液调整pH值,使溶液初始pH值分别为3、5、7、9和11.在反应120 min后,其研磨废水反渗透浓水的COD去除率分别对应为30%、28%、48%、35%和14%.强酸和强碱性均不利于研磨废水反渗透浓水COD的光催化降解,而中性条件下研磨废水反渗透浓水的降解获得了最高的光催化降解效率.这是由于强酸和强碱条件虽然利于研磨废水反渗透浓水中有机污染物在光催化剂表面的吸附,但不利于光催化降解反应的进行[6],从而导致了研磨废水反渗透浓水COD较低降解速率.

图5 不同pH值变化下研磨废水COD降解率变化情况

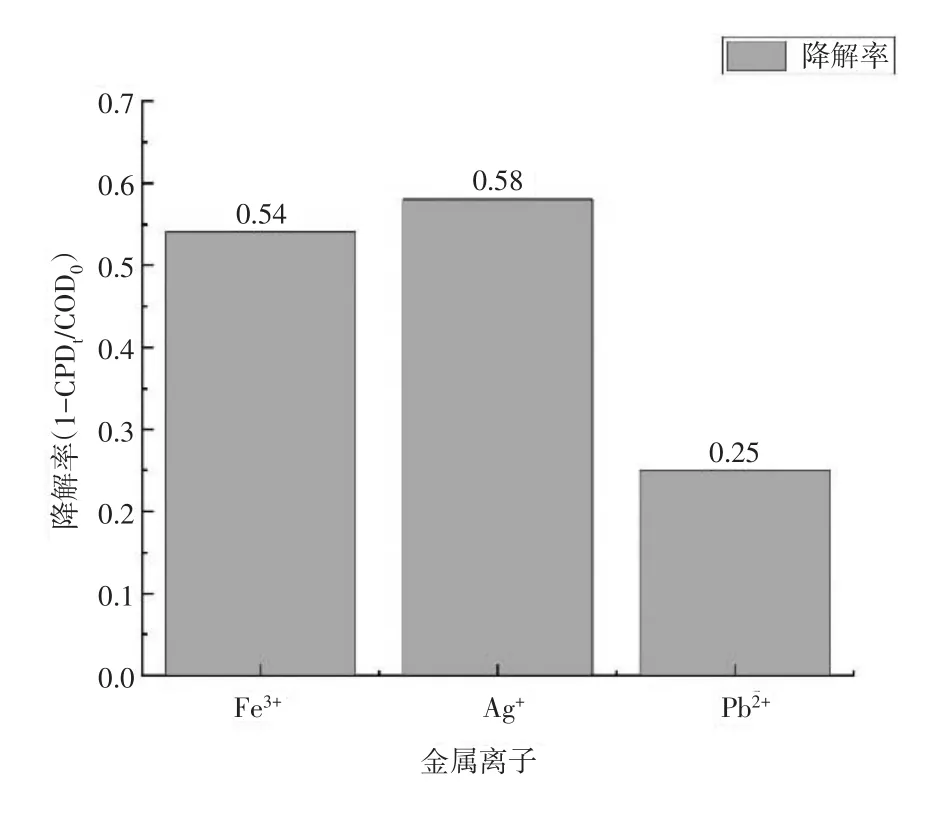

2.6 不同金属离子对降解效率的影响

选取三种金属离子,分别为普通金属离子、贵金属离子和重金属离子,探索其对研磨废水反渗透浓水COD光催化降解效率的影响.当光催化剂TiO2用量为1.0 g/L,光源为1000 W汞灯,在反应体系中分别加入Fe(NO3)3、AgNO3和Pb(NO3)2各0.5 g,反应120 min,结果如图6所示.结果表明金属离子对降解效率影响较大,其中在普通金属离子和贵金属离子下反应催化率均有小幅度提升,而重金属离子使得反应降解率下降.这是由于重金属离子通过影响纳米二氧化钛的物理性质来影响催化性能,主要表现在压缩其胶体双电层,令其产生絮凝,降低了纳米材料的比表面积,从而导致吸附能力下降[7].适量贵金属能在催化剂表面形成细小金属颗粒聚焦点[8],形成了电子积累中心,进而增大光生电子和空穴的分离率,最终促进光催化剂的催化活性[9].即银离子在水体中起到一定的缩窄半导体的带隙、扩宽光吸收范围,同时抑制光生载流子复合的作用,从而提升光催化活性[10].

图6 不同金属离子变化对研磨废水COD降解率变化情况

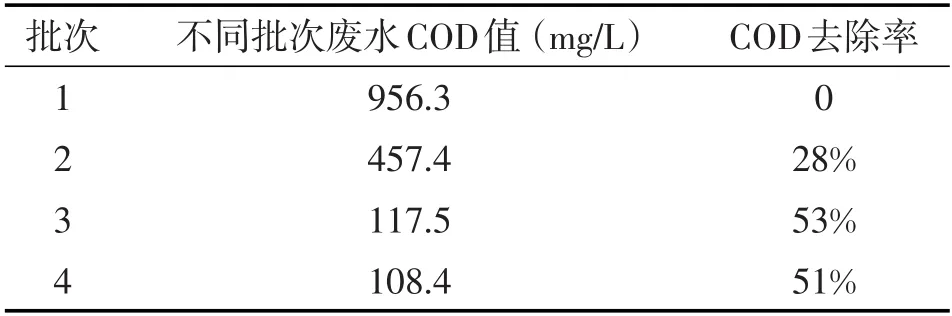

2.7 不同批次研磨废水反渗透浓水光催化降解效果比对

最后,对不同批次研磨废水反渗透浓水的降解效果进行了比对,结果如表1所示.四批研磨废水反渗透浓水的COD值分别对应956.3、457.4、117.5和108.4 mg/L,光催化技术对高浓度的研磨废水反渗透浓水的COD去除率效果不佳,将导致光催化剂中毒,反应120 min,其COD值未能出现明显降解.然而当研磨废水反渗透浓水COD值逐步降低时,光催化技术逐渐显示光催化降解效果,当其COD值为117.5 mg/L时,其COD去除率可达53%.因此,在实际研磨废水反渗透浓水的光催化处理过程中,其COD值不宜过高,可以通过稀释等手段来控制溶液初始COD,从而达到较好的COD去除效果.

表1 不同批次研磨废水光催化降解率情况

3 结论

通过对某电子器件产业链企业的研磨废水反渗透浓水现场取样研究发现,该水质pH值为6.82~7.12,COD值在110~130 mg/L,水质呈现淡黄色.利用光催化技术对研磨废水反渗透浓水COD去除可行性,以及不同因素对其COD降解动力学情况进行分析,得出光催化技术能有效地降解研磨废水反渗透浓水的COD.

光催化技术对研磨废水反渗透浓水COD的去除效果是非常明显的,暗吸附和光解二者的协同作用达到了“一加一大于二”的效果,降解率约为40%.本文通过进一步的优化各个反应因素,最高可以将降解率达到58%.因此,利用光催化技术对研磨废水反渗透浓水COD去除方法是可行的,且具有良好的应用前景和研究意义.

本文经过各因素对比分析,得出研磨废水反渗透浓水的光催化最佳降解条件为1000 W汞灯光源,pH为7.0,催化剂TiO2量为4 g/L以及反应时间为2 h.Fe3+和Ag+等金属离子能有效提升研磨废水反渗透浓水COD的光催化去除效率.然而研磨废水反渗透浓水过高的COD值能导致光催化剂中毒,阻碍该研磨废水反渗透浓水COD的光催化降解.该实验结果的获得为光催化技术在实际研磨废水反渗透浓水中的运用提供了理论依据.